реферат. Диссертация содержит 108 страниц, 29 рисунков, 12 таб лиц, 10 формул, 43 источника

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

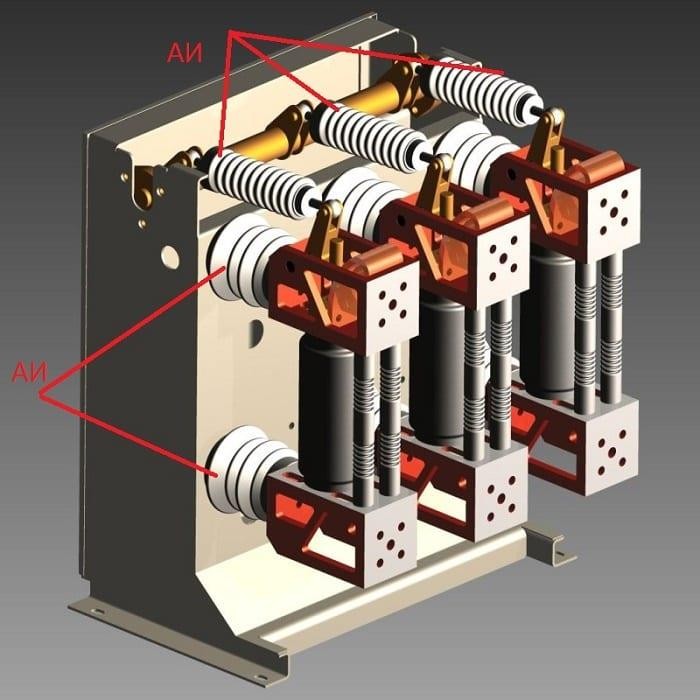

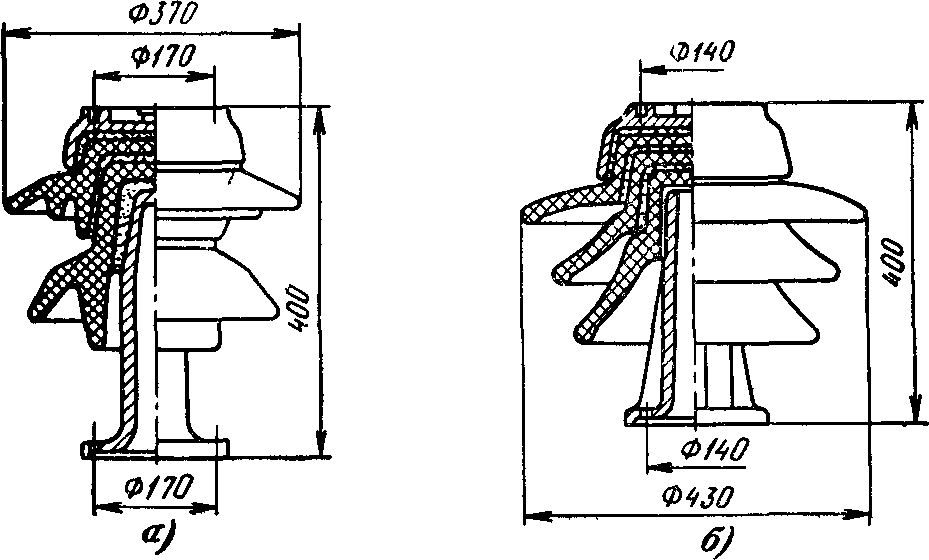

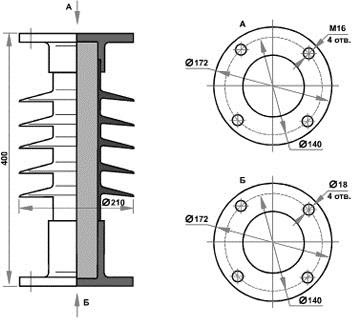

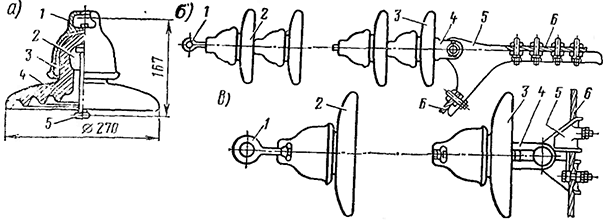

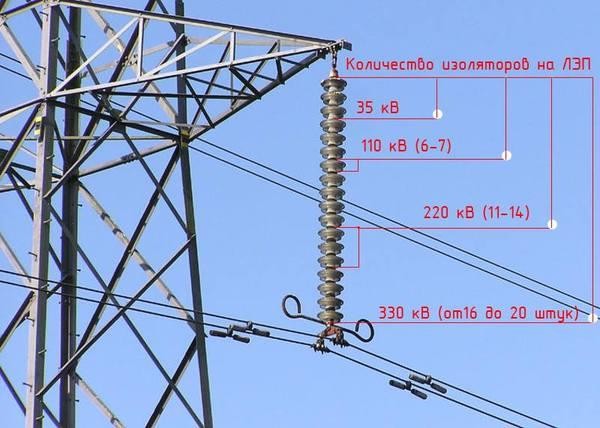

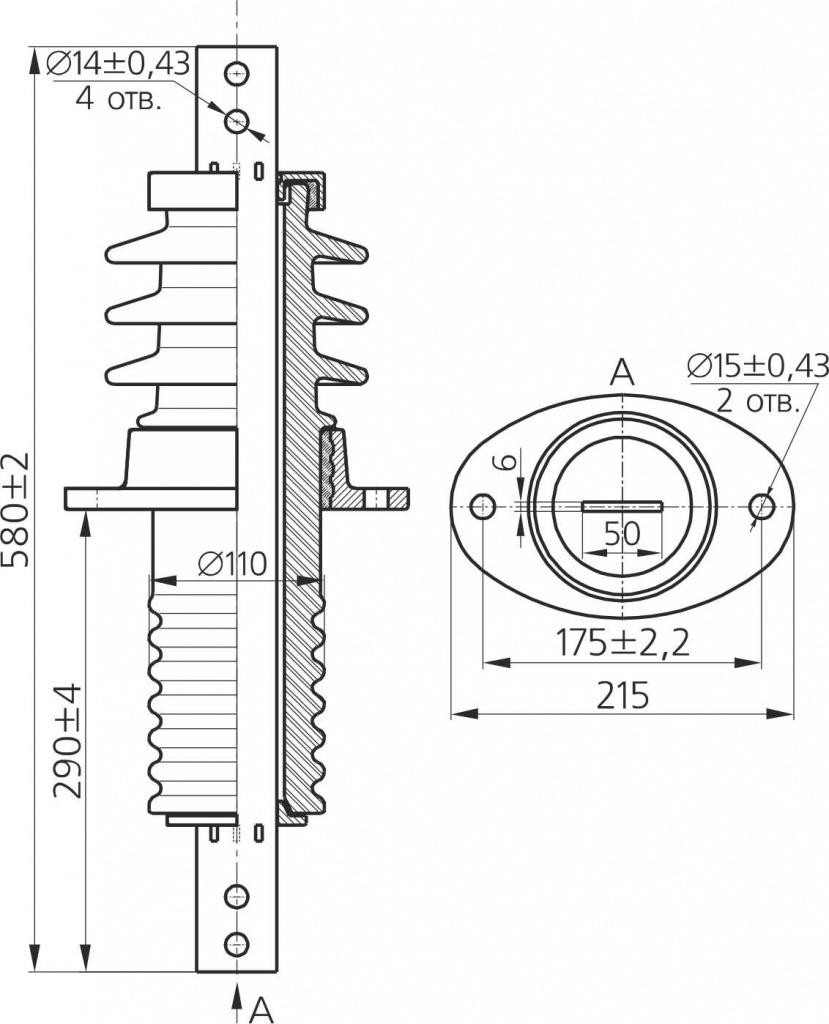

Классификация изоляторовКлассификация изоляторов по назначению В зависимости от назначения изоляторы делятся на: стационарные, ап- паратные и линейные. Стационарные изоляторы используют на электрических станциях и подстанциях для крепления токоведущих элементов или ошиновки. В свою очередь стационарные изоляторы по назначению разделяют на опорные и проходные. Опорные изоляторы служат для крепления шин в ячейках КРУ или несущих конструкций. Проходные изоляторы предназначены для воз- можности проведения токоведущих элементов сквозь стены. Аппаратные изоляторы применяют для электрического отделения то- коведущих частей от земли или фаз в закрытых распределительных устрой- ствах или отдельных частях электрических аппаратов. На рисунке 3 пред- ставлен пример применения аппаратного изолятора.  Рисунок 3 − Пример применения аппаратного изолятора Линейные изоляторы предназначены для наружного крепления ЛЭП или ошиновки ОРУ. Характерной особенностью линейных изоляторов явля- ется наличие широких рёбер, цель которых - увеличение пути поверхностно- го пробоя в случае выпадения осадков. Классификация изоляторов по конструктивным признакам Конструкцию и размеры электрических изоляторов рассчитывают, ис- ходя из эксплуатационных требований по механической нагрузке, номиналь- ного напряжения установки и климатической зоне эксплуатации. Для изоляторов, место эксплуатации которых подразумевает воздей- ствие атмосферных явлений (загрязнение, осадки), увеличена величина напряжения пробоя, для достижения которой поверхность изолятора выпол- няется сложной формы с целью увеличения длины перекрытия. Линии элек- тропередачи напряжением 6-35 кВ исполняют с применением штыревых изо- ляторов, для линий высокого класса напряжения используют подвесные изо- ляторы. Для установки электрических аппаратов в открытых распределитель- ных устройствах, крепления шин, применяют опорные изоляторы штыревого типа, собирая их в колонки. Проходные изоляторы предназначены для воз- можности проведения токоведущих элементов сквозь поверхность с нулевым потенциалом. По конструктивным признакам изоляторы имеют следующую класси- фикацию: Опорные стержневые штыревые Подвесные стержневого типа тарельчатого типа Проходные Опорные изоляторы стержневого типа предназначены для эксплуата- ции в закрытых и открытых распределительных устройствах, для крепления к ячейкам КСО токоведущих шин или контактных деталей. При использова- нии изоляторов для внутренней установки, его конструкция представляет со- бой фарфоровое тело с армированным металлическим креплением. Арматура такого изолятора так же выполняет функцию экрана, назначение которого - снижение напряжённости поля у края электрода. Тело изолятора имеет реб- ристую поверхность, обусловленную развитием разряда под углом к силовым линиям поля, в случае пробоя. Подобная конструкция арматуры и тела изо- лятора позволяет существенно увеличить величину разрядного напряжения. В случае эксплуатации изолятора на открытом воздухе, величина мокрораз- рядного напряжения повышается. При их эксплуатации под напряжением 35- 110 кВ форма представляет собой цельный фарфоровый стержень, армиро- ванный чугунным фланцем [12-14]. Опорные изоляторы штыревого типа используют для наружного при- менения в условиях необходимости высокой механической прочности. Кон- структивно они представляют собой фарфоровую или стеклянную изолиру- ющую поверхность, к которой прикреплён фланцевый штифт. Изолирующая поверхность может быть выполнена одноэлементной (6-10 кВ) или двух-трёх элементной (35 кВ).  Рисунок 4 − Исполнение опорно-штыревого изолятора Подвесные изоляторы стержневого типа конструктивно выполнены из ребристого изолирующего материала, армированного металлическими шап- ками с обоих концов. Материал исполнения преимущественно - электротех- нический фарфор. В настоящее время им на замену производят стержневые изоляторы, выполненные из полимера, ввиду низкой механической прочно- сти фарфора.  Рисунок 5 − Исполнение подвесного изолятора штыревого типа Подвесные изоляторы тарельчатого типа применяют для эксплуатации ЛЭП напряжением 35 кВ и выше. Конструкция такого изолятора - металли- ческая арматура с закреплённой на ней изолирующей поверхностью, колпа- чок и стержень. Необходимые эксплуатационные характеристики получают путём собрания таких изоляторов в гирлянду. При сборке гирлянды головку стержня одного изолятора вставляют в гнездо на крышке второго и фикси- руют стержень с помощью замка. Приведённая технология сборки наделяет гирлянду высокой механической прочностью [18,22,26].  Рисунок 6 − Конструктивное исполнение подвесных тарельчатых изоляторов При изготовлении изолятора внутреннюю и внешнюю сторону изоли- рующей поверхности покрывают фарфоровой крошкой, которая при обжиге спаивается с фарфором с целью повышения прочности сцепления цементной связки с фарфором. С целью снижения реакции цементной связки на темпе- ратурные воздействия все элементы изолятора, контактирующие с цементом, покрывают эластичными пятнами. В стеклянном исполнении подвесные изо- ляторы имеют опорные выступы для оптимального распределения механиче- ских реакций в гирлянде. Для снижения времени воздействия осадков верх- няя часть тарелки имеет гладкую поверхность, выполненную под углом 5-10° к горизонтали. Нижняя часть тарелки имеет ребристую поверхность для уве- личения пути тока утечки [30-34]. При эксплуатации подвесных изоляторов при номинальном напряже- нии 35 кВ и выше их собирают в гирлянду. Число изоляторов в гирлянде за- висит от класса номинального напряжения.  Рисунок 7 − Количество изоляторов в гирлянде При эксплуатации в различных климатических условиях подвесные изоляторы тарельчатого типа имеют следующую классификацию: Грязостойкие изоляторы Применяют в условиях морского климата, вблизи районов горнодобычи, промышленных предприятий, районов агрес- сивной климатической среды. Изоляторы обычной конструкции Применяют в условиях интенсивного загрязнения воздуха, оп- тимальные электрические характеристики достигают увеличе- нием числа единиц изоляторов в гирлянде. Изоляторы со сферическими и коническими изолирующими частями Применяют для эксплуатации в районах с сильными ветрами, в условиях пустыни или солончаков. Коническая или сфери- ческая поверхность изолятора позволяет уменьшить механи- ческую нагрузку, обусловленную ветром, очистить поверх- ность изолятора от загрязнения. Проходные изоляторы конструктивно представляет собой полый фар- форовый элемент, внутри которого проходит фланцевая шина для механиче- ского крепления изолятора к силовому элементу.  Рисунок 8 − Конструкция проходного изолятора Проходные изоляторы нашли применение при изоляции токоведущих частей электрических проводников сквозь преграды или заземлённые участ- ки, стены, потолки, в ЗРУ или электрических аппаратах. Классификация изоляторов по материалу По материалу изготовления выделяют следующие виды изоляторов: стеклянные изоляторы, полимерные, изоляторы с фарфоровым корпусом. Фарфоровые изоляторы имеют фарфоровый корпус конической или цилиндрической формы. Изготавливаются изоляторы из электротехническо- го фарфора с нанесением на керамическую поверхность слоя глазури. Впо- следствии изделие обжигают в печах. Преимущественно изоляторы имеют белый цвет. К достоинствам фарфоровых изоляторов относится способность выдерживать большие механические нагрузки, высокие диэлектрические свойства, устойчивость к ультрафиолетовому излучению и солнечной радиа- ции, что делает их привлекательными для эксплуатации вне помещений. К недостаткам следует отнести хрупкость при динамических воздействиях, что приводит к необходимости проверки целостности, очистке поверхности от загрязнений (пыль, масло), что требует отключения установки от электриче- ской сети. Внешний вид фарфоровых изоляторов отображён на рисунке 9.  Рисунок 9 − Внешний вид фарфоровых изоляторов Стеклянные изоляторы изготавливают из особого закалённого стекла. Преимуществом стеклянных изоляторов по отношению к фарфоровым явля- ется больший срок эксплуатации, меньшие габаритные размеры и вес, мень- шая подверженность к воздействию агрессивных реагентов, возможность полной автоматизации изготовления. Недостатками является низкая механи- ческая прочность, ввиду чего при больших динамических воздействиях изо- лятор полностью разрушается. Поэтому к достоинствам можно так же отне- сти возможность визуального контроля целостности изоляторов, что воз- можно осуществить без отключения электроустановки. Разрушение изолято- ра в гирлянде не является критическим состоянием, так как крепление прово- да к опоре обеспечивает неповреждённая часть гирлянды - арматура. Внеш- ний вид стеклянных изоляторов отображён на рисунке 10.  Рисунок 10 − Внешний вид стеклянных изоляторов Для производства полимерных изоляторов используют особые пласти- ческие массы, предназначенные для изоляции и механического крепления токоведущих частей в электрических установках, монтажа токоведущих шин распределительных механизмов электростанций. Непрерывный процесс раз- ложения полимеров на мономеры приводит к постоянному изменению хими- ческих и физических свойств изоляторов. Полимерные изоляторы преимуще- ственно используют в помещении, реже на улице. Отличительной особенно- стью от фарфоровых изоляторов является меньшая подверженность загряз- нению, большее удельное сопротивление изолятора. Ограничение использо- вания на улице обусловлено старением изоляции ввиду длительного пребы- вания материала под действием ультрафиолетового излучения, ввиду чего распадается его структура, снижаются механические и электрические харак- теристики. Внешний вид полимерных изоляторов приведён на рисунке 11.  Рисунок 11 − Внешний вид полимерных изоляторов По настоящее время выделяют три поколения полимерных изоляторов, обусловленных технологией изготовления: Полимерные изоляторы I поколения изготавливали по техно- логии ручной порёберной склейке оболочки полимера на стек- лопластиковый стержень. При пробое или механическом раз- рушении стеклопластикового стержня происходила разгерме- тизация его клеевых швов, что приводило к увлажнению изо- лятора [35]. У изоляторов II поколения был осуществлён переход на цель- нолитую кремнийорганическую защитную оболочку, что сде- лало изоляторы устойчивыми к воздействию ультрафиолето- вого излучения и другим атмосферным факторам. Герметиза- ция стержня в оконцеватель по-прежнему осуществлялась по- рёберной склейкой, что сохраняло проблему внутренней гер- метизации. Для полимерных изоляторов III поколения произведена защи- та входа стержня защитной оболочкой, обладающей высокой адгезией к оконцевателю и стержню изолятора, что позволило повысить надёжность изоляторов этого поколения. Каждый тип изолятора имеет свои преимущества и недостатки. Для стеклянных изоляторов преимуществами являются: визуальная индикация разрушения изолятора в гирлянде; возможность полной автоматизации процесса изготовления; неизменность физических и химических свойств в течение экс- плуатации; неизменность электрических свойств и механической прочности с течением времени; отсутствие деформации; устойчивость материала к воздействию ультрафиолетовых лучей и солнечной радиации, агрессивным химическим средам; отсутствие водопроницаемости; отсутствие горючести; высокие диэлектрические свойства. К недостаткам стеклянных изоляторов следует отнести: значительная масса; хрупкость эксплуатации; хрупкость транспортировки; уязвимость к вандализму; долгий процесс производства. Преимущества фарфоровых изоляторов: неизменность физических и химических свойств в течение экс- плуатации; неизменность электрических свойств и механической прочности с течением времени; отсутствие деформации; устойчивость материала к воздействию ультрафиолетовых лучей и солнечной радиации, агрессивным химическим средам; отсутствие водопроницаемости; отсутствие горючести; высокие диэлектрические свойства. Недостатками фарфоровых изоляторов являются: значительная масса; хрупкость эксплуатации; уязвимость к актам вандализма; высокое значение тангенса угла диэлектрических потерь. Достоинства полимерных изоляторов: устойчивость к вандализму; высокая механическая прочность; высокая величина напряжения пробоя; неподверженность к атмосферным загрязнениям; простота и удобство монтажа; незначительная масса; низкая стоимость производства. Недостатки полимерных изоляторов: чувствительность материала к воздействию ультрафиолетовых лучей и солнечной радиации; низкая термическая стойкость; снижение механических и электрических характеристик в тече- ние срока эксплуатации; высокая степень водопроницаемости; пожароопасность; высокая вероятность пробоя. |