курсовая,. Для достижения поставленной цели поставлены следующие задачи

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

|

Свойства пластовых вод Пластовые воды тульского, бобриковского горизонтов и турнейского яруса по свойствам близки между собой. Их плотность равна 1172 – 1181 кг/м3, общая минерализация изменяется в пределах от 775,8 до 923,5 мг на 100 г. Воды относятся к хлоридо-кальциевому типу. Характеристика сточной воды приведена в таблице 1.5. Таблица 1.5 Характеристика сточной воды

1.4 Конструкция скважины На многопластовом Манчаровском месторождении по основным объектам в терригенной толще нижнего карбона завершается основной период разработки. Наибольшие остаточные запасы нефти заключены в пластах терригенной толщи нижнего карбона. Средняя глубина залегания эксплуатационных объектов 1400-1850м.  Рис.1.3. Сводный геологический разрез[2]:  Большинство добывающих скважин эксплуатируется механизированным способом – установками скважинных штанговых (УСШН) и погружных электроцентробежных насосов (УЭЦН). Фонтанный способ большого значения не имеет. В таблицах 1.5 и 1.6 показано изменение действующего фонда и среднего дебита жидкости добывающих скважин по способам добычи нефти в 1987-1991 годах. Таблица 1.5 Изменение фонда добывающих скважин Манчаровского месторождения по способам эксплуатации в 1986-1991г.

Таблица 1.6 Изменение среднего дебита жидкости добывающих скважин Манчаровского месторождения по способам эксплуатации в 1986-1991 годах (м3/сутки)

Из таблиц видно, что в рассматриваемый период действующий фонд скважин увеличился на 10%, доля скважин, оборудованных УЭЦН, возросла с 41,2 до 43,0%, средний дебит жидкости изменился незначительно. Высокодебитные скважины эксплуатируются установками ЭЦН номинальной производительностью от 40 до 500 м3 /сутки. Промысловые исследования показывают, что в условиях Манчаровского месторождения УЭЦН работают на оптимальных режимах при погружении насосов под динамический уровень на глубину 500-600м. Современные установки ЭЦН могут поддерживать динамический уровень в скважинах на глубине 700-800м. в течение 1,5-2,5 лет. Скважины с дебитом жидкости менее 25м3/сутки эксплуатируются установками штанговых насосов. Высота подъема жидкости из скважин штанговыми насосами ограничивается прочностью штанг. [7] Таблица 1.7 Показатели эксплуатации добывающих скважин Манчаровского месторождения

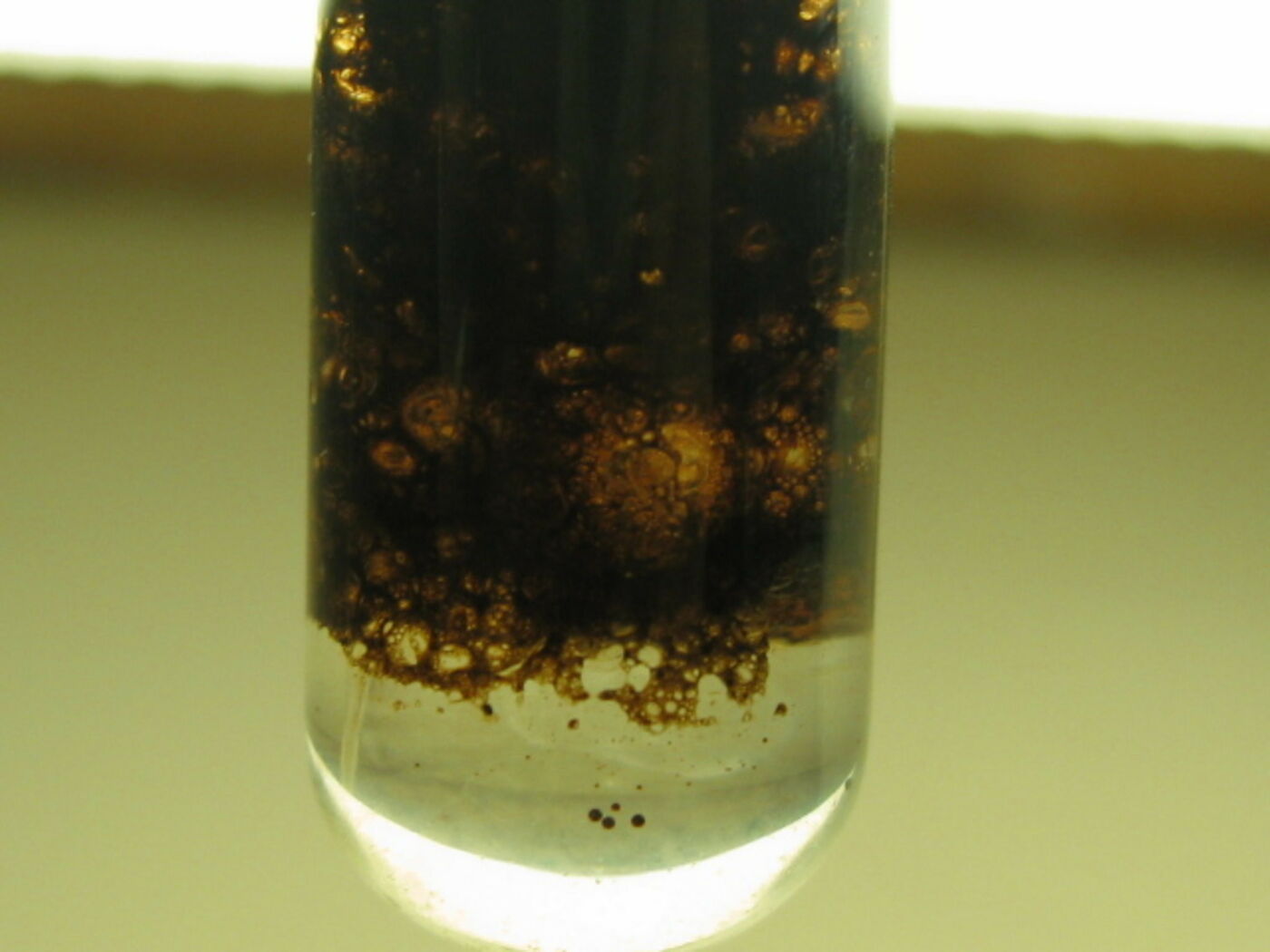

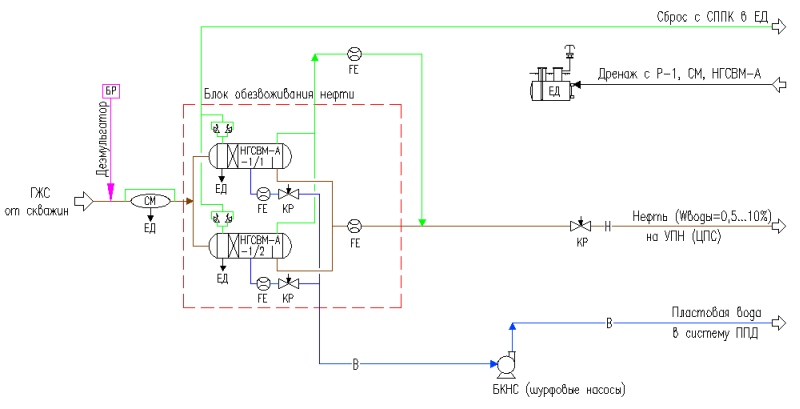

В условиях эксплуатации скважин Манчаровского месторождения установки СШН состоят в основном из станка-качалки 7 СК 8-3, 5-4000, насосных труб НКТ-73 и насосных штанг (рис 1.4)  Рис 1.4 Станок- качалка 2. ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 Система сбора нефти и газа в НГДУ «Чекмагушнефть» В настоящее время на Манчаровском месторождении основными объектами разработки являются продуктивные пласты терригенной толщи нижнего карбона и карбонатные пласты турнейского яруса, а также пласты кыновского и пашийского горизонтов верхнего девона. Сбор нефти и газа осуществляется по герметизированной однотрубной системе. На месторождении расположены УПС – Исанбаево, УПС – Тамьяново. Кроме того, на Крещено-Булякской площади у БКНС – 2 построена и работает установка трубная наклонная очистки и сброса попутной пластовой воды (УТНСВ), которая предназначена для путевого сброса воды. Также предполагается установить УТНСВ на Яркеевской площади у БКНС-3, Исанбаевской и Иманликулевской площадей у УЭЦН. В Тамьяново у БКНС-4 ведется строительство УТНСВ. На УПС – Исанбаево ведется предварительная подготовка продукции скважин Исанбаевской площади. По существующей технологической схеме на УПС – Исанбаево продукция скважин с обводненностью выше 90% и температурой (зимой 4-7o и летом 15-20 oС) поступает в депульсатор. В депульсаторе отбирается часть газа, а водогазонефтяная смесь направляется в сепараторы первой ступени (2 шт. V=100 м3). Здесь при давлении 0.22 МПа происходит сепарация, а затем в резервуаре (РВС – 2000 м3) отделяется вода и нефть с частью воды откачивается на УПС – Яркеево, а вода – в систему ППД. Газ, выделившийся в депульсаторе и в сепараторе нефти, поступает в газосепаратор, где после отделения конденсата полностью расходуется на собственные нужды На входе продукции скважин на УПС и на выходе из УПС предусмотрена подача деэмульгатора. На УПС – Яркеево по существующей технологической схеме в депульсатор поступает продукция скважин Яркеевской площади с обводненностью свыше 90% и нефть Исанбаевской УПС. Температура нефти зимой 4-6 oС, а летом 15-20 oС. В депульсаторе происходит отделение части газа и жидкости. Затем в нефтегазосепараторе (2 шт. V=100 м3) при давлении (P=0.25 МПа) происходит дополнительная сепарация и далее жидкость поступает на УСТН, где происходит вторая ступень сепарации и затем до отделения воды поступает в РВС (2 шт. V=2000 м3). Нефть после РВС откачивается на НСП – Манчарово а вода в систему ППД. Выделившийся газ в депульсаторе и нефтегазосепараторе поступает в газосепаратор и после отделения капельной жидкости частично используется на собственные нужды, а затем остальная часть по газопроводу направляется на НСП – Манчарово. На входе продукции скважин на УПС и на выходе из УПС предусмотрена подача деэмульгатора. На УТНСВ Крещено-Булякской площади у БКНС - 2 проводится путевой сброс до 70% воды. После сброса воды жидкость откачивается на НСП – Манчарово, а вода поступает в систему ППД. В настоящее время на УПС – Тамьяново проводится предварительная подготовка продукции скважин, поступающей с Кувашской и Тамьяновской площадей. Газоводонефтяная смесь с обводненностью свыше 90% и температурой (зимой 4-6 oС, а летом 12-16 oС) поступает в нефтегазосепаратры (2 шт. V=115 м3), где при давлении 0.3 МПа происходит разгазирование, а затем в РВС – 5000 происходит отделение воды. Отделившаяся нефть пройдя буферную емкость откачивается на НСП – Манчарово, а вода из РВС поступает в систему ППД. Выделившийся газ в нефтегазосепараторе после газосепаратора используется на собственные нужды, а основная часть по газопроводу направляется на НСП – Манчарово. На входе продукции скважин на УПС и на выходе (перед насосом) предусмотрена подача деэмульгатора. В настоящее время на УПС проводится монтаж депульсатора перед нефтегазосепаратором и УСТН перед резервуаром (РВС) (отстойником воды). На НСП – Манчарово проводится предварительная подготовка и окончательная подготовка продукции скважин, поступающей с Манчарово-Игметовской, Абдуллинской и Иманликулевской площадей, а также нефтей, поступающих с УПС – Исанбаево, УПС – Яркеево, УТНСВ – Крещено-Булякской и УПС – Тамьяново. Газ, поступающий с УПСов и выделившийся газ на НСП – Манчарово по газопроводу поступает на птицефабрику – Дюртюли, асфальтобетонные заводы – 4 шт., котельные (пароводоснабжение) и также на самом ТХУ – Манчарово. В качестве реагента – деэмульгатора на ГЗУ, УПСах и НСП – Манчарово используются деэмульгаторы типа «Дипроксамин», «Реапон», «Сепарол», «Проксамин», «Сепарол WF» в количестве 100 г/т.(10) 2.2 Условия образования водо-нефтяной эмульсии Вода и нефть часто образуют трудно разделимую нефтяную эмульсию, В общем случае эмульсия есть система из двух взаимно нерастворимых жидкостей, в которых одна распределена в другой во взвешенном состоянии в виде мельчайших капель. Та жидкость, которая образует взвешенные капли, называется дисперсной фазой, а та, в которой взвешены капли, — дисперсионной средой. Смолистые нефти, содержащие нафтеновые кислоты или сернистые соединения, отличаются большей склонностью к образованию эмульсий. Эмульгированию нефти способствует также интенсивное перемешивание ее с водой при добыче.  Рис 2.1. Водонефтяной эмульсии Обезвоживание нефти. Свойства водонефтяных эмульсий Г46 в значительной степени зависят от физико-химических свойств составляющих их жидкостей, присутствия в них естественных эмульгаторов, интенсивности перемешивания, способа добычи нефти, условий эксплуатации нефтяного месторождения и т. д. Нефти различных месторождений способны к образованию стойких эмульсий, для разрушения которых требуется применение специальных методов, и нестойких, которые легко расслаиваются на составляющие нефть и воду. Для успешного инженерного решения по выбору технологии обезвоживания нефти важно знать механизм образования и разрушения эмульсий. Интенсификация процессов добычи и подготовки нефти заводнением нефтяных пластов и применением тепловых методов воздействия на нефтяные эмульсии позволяет резко увеличить нефтедобычу и получать товарную нефть высокого качества. Однако наблюдаемое при этом нарушение равновесия в насыщенных солями пластовых водах, связанное с опреснением их, приводит к образованию отложений во всей технологической цепи оборудования — от нефтяной скважины до установки подготовки нефти Отложения солей разнообразны по своему составу, но в основном это карбонат кальция (район Западной Сибири), сульфат кальция (Поволжье, Закавказье), сульфат бария (Казахстан). Образующиеся отложения резко снижают производительность технологических процессов добычи нефти, вызывают перегрев материала жаровых труб, аварии и простои оборудования и, как следствие, происходит загрязнение окружающей среды, а иногда и выход из строя полностью всего оборудования. Интенсивное перемешивание нефти с водой при добыче приводит к образованию стойких водонефтяных эмульсий. Дисперсная фаза (капли воды) распределена в дисперсионной среде (нефти). Без поступления внешней энергии и специальных реагентов эмульсии не расслаиваются. Их высокая стабильность обусловлена присутствием нефтяных ПАВ (сернистых, смолисто-асфальтеновых веществ, нефтяных ки слот и др.). Эти ПАВ являются сильными эмульгаторами, образующими на поверхности дисперсных частиц прочный адсорбционный слой, препятствующий слиянию и укрупнению частиц. Стабильность эмульсий зависит от физико-химических свойств нефти, размера частиц дисперсной фазы, температуры, интенсивности перемешивания, плотности и вязкости нефти. Чем больше степень дисперсности, тем меньше диаметр капли и тем устойчивее эмульсия. Мелкодисперсные эмульсии содержат капли диаметром менее 20 мкм (2 10 м), грубодисперсные — диаметром более 20 мкм. Изучение условий, вызывающих или способствующих образованию нефтяных эмульсий, показывает, что применение известных профилактических мероприятий при добыче нефти на промыслах часто ведёт к ослаблению или предотвращению образования эмульсий. Отсюда, применение того или иного мероприятця должно быть основано на тщательном изучении существующего комплекса условий, включая приходо-расходные статьи- Причины эмульеации в поверхностных линиях и сборных системах легче поддаются устранению, чем в скважинах. В виду этого наибольшие успехи в борьбе с эмульсиями были достигнуты в области наземных методов. Опыт показывает, что примерно треть добываемой нефти пред- ставляет собой эмульгированные водой нефти. Наиболее чистые нефти получаются при фонтанном способе эксплуатации скважин, наиболее эмульгированные — при компрессорном способе добыче нефти. Глубнннонасосная эксплуатация скважин дает значительно меньшее количество эмульгированной пефтп но сравнению с компрессорной добычей. Причиной образования нефтяных эмульсий является перемешивание нефти с пластовой водой. Минеральные соли, содержащиеся в нефти не только в виде водных растворов, но и в виде кристаллов, в значительной степени усиливают процессы коррозии, снижают срок службы основного оборудования. Отмеченное влияние воды и солей на процессы добычи, транспорта и переработки нефти требует проведения отделения воды и солей от нефти и обеспечения содержания их в регламентируемом количестве. Процессы обессолива-пня и обезвоживания осуществляются на сборных пунктах нефтепромыслов на специальных установках перед подачей нефти в нефтепровод. Процесс обезвоживания усложняется при образовании стойких нефтяных эмульсий, основным показателем которых является их стойкость, характеризующая длительность разделения эмульсии на составные компоненты. Однако нередко наблюдается образование устойчивой смеси из буровой воды, мельчайших кристалликов сопей и нефти. В таких случаях приходится считаться с так называемыми нефтяными эмульсиями. Практика показала, что смолистые нефти, богатые нафтеновыми кислотами или сернистыми соединениями, более склонны давать нефтятгые эмульсии. Образованию эмульсий способствуют также перекачки и некоторые методы добычи нефти, в частности применение эрлифтов (воздушных подъемников). В начале эксплуатации пробуренных скважин нефть и газ поступают сухими, но затем к их гютоку начинает примешиваться вода, образуя эмульсию или аэрозоль. Эта пластовая вода содержит растворенные неактивные сульфаты и карбонаты Си, 8г и Ва. Изменение температуры и давления при добыче нефти и газа приводит к образованию на стенках труб прочных осадков солей, с которыми могут соосаждаться радий и его дочерние продукты. Удельная активность таких осадков может достигать 1,5 10 Бк/кг. Основной способ захоронения таких осадков на нефтяных и газовых промыслах во всех странах — это затопление их в морях и океанах. Так, в Северном море на английских промыслах, где месторождения характеризуются сравнительно низкой радиоактивностью, по крайней мере в 10 % скважин образуются осадки и накипь с активностью более 1000 Бк/г в количествах до 100 т в год (1988 г.) Экстраполируя эти данные на работу нескольких тысяч скважин (работающих во всем мире), получаем, что, с учетом их возросшей продукции, суммарный сброс радиоактивных осадков, содержащих Ка, достиг в 2000 г. 3,6-7,2 ТБк (100-200 Ки) в год. Кроме истинных растворов, которые имелись в виду выше, известны также различные коллоидные растворы, в которых нефть или продукты ее переработки принимают то или иное участие. Так, например, асфальтовые веш ества (асфальтены), растворяясь в нефти и ее продуктах, образуют не истинные, а коллоидные растворы. Сюда же должны быть отнесены разного рода нефтяные эмульсии, при образовании которых в зависимости от количественных взаимоотношений между компонентами нефть может играть роль либо дисперсионной среды (растворителя), либо дисперсной фазы (растворенного веп1ества). Особый практический интерес представляют водно-нефтяные эмульсии, с которыми нередко приходится иметь дело как при добыче нефти, так и при очистке различных ее дестиллатов. На промыслах Башкирии основными методами изоляции подошвенных вод являются гидравлический разрыв пласта на уровне водо-нефтяного контакта и задавка в образовавшиеся трещины вязкой нефти или гидрофобной эмульсии с последующей задавкой сравнительно небольших количеств цемента на водной или углеводородной основе. Задавка в трещины больших количеств обычных цементных растворов на водной или углеводородной основе невозможна, так как при прохождении этих растворов по трещинам, образованным в процессе гидроразрыва, происходит отфильтрование н < идкой фазы, в результате чего твердая фаза, уплотняясь, препятствует дальнейшему проникновению цементного раствора в пласт. Максимальное количество водоцементного раствора, которое обычно удается задавить в трещины, образовавшиеся в процессе гидроразрыва, пе превышает 3 ж , а раствора цемента на углеводородной основе — 5 ж при давлении 200—300 ат. Для задавки в нласт больших количеств цементных растворов необходимо создать такие растворы, из которых отфильтрование жидкой фазы было бы минимальным. Такие растворы цемента на основе гидрофильных водо-нефтяных суспензий, стабилизированных ОП-10, ОП-7 и УФЭд, были созданы.. При промышленных испытаниях, проведенных лабораторией интенсификации добычи нефти (Б. Г. Логинов, И. И. Кравченко, Е. Н. Умрихина) с суспензиями цемента в таких эмульсиях, удалось закачать в трещины до 20 т цемента при давлении 100—120 ат. Одной из важнейших проблем нефтяной отрасли является повышение эффективности эксплуатации скважин. Особую актуальность она приобретает при разработке залежей аномально вязких нефтей, где их добыча осложняется проявлением аномалий вязкости и подвижности нефти, образованием асфальтосмолопарафиновых отложений и высоковязких эмульсий в призабойной зоне пласта, повышенной коррозионной агрессивностью скважинной продукции и сопровождается существенным снижением продуктивности добывающих и приемистости нагнетательных скважин. Успех решения указанной проблемы во многом зависит от разработки и внедрения новых химических реагентов и составов технологических жидкостей во всех без исключения процессах нефтедобычи, начиная от вскрытия продуктивного пласта и кончая консервацией или ликвидацией скважин. Работы в этом направлении на протяжении ряда лет ведутся на кафедре Разработка и эксплуатация нефтегазовых месторождений Уфимского государственного нефтяного технического университета под руководством и при непосредственном участии автора. Осуществленные мероприятия в значительной степени способствовали сокращегшю поступления загрязнения в поверхностные водоемы, подземные воды, почву и атмосферу. Однако в нас гояп1,ее время современная техника и технология еще не могут полностью исключить отрицательного влияния процессов добычи, подготовки и транспортировки нефти и газа на окружающую среду. В значительной степени это объясняется тем, что процесс разработки и эксплуатации нефтяных месторождений существенно осложняется нежелательными явлениями, заключающимися в отложении неорганических солей, асфальтосмолопарафиновых веществ и коррозии нефтепромыслового оборудования и коммуникаций. К ним относятся также интенсивный рост сульфатвосстанавливающих бактерий в нефтяных пластах с образованием сероводорода и углекислого газа, приводящий к ухудшению проницаемости нефтесодержащих пород и развитию микробиологической коррозии металла. Высокое содержание воды в нефти и механических примесей в водонефтяной эмульсии является также осложняющим моментом в процессе добычи и подготовки нефти. Преобладающее большинство используемых в нефтяной промышленности химических реагентов предназначены для борьбы с указанными осложнени ями ингибиторы соле- и парафиноотложений, ингибиторы коррозии, ингибиторы микробиологической коррозии, деэмульгаторы и др. Нефть — более тяжелая жидкость, чем конденсат, и содержит значительно больше масел, парафинов и других высокомолекулярных соединений. Многие нефти более чем на 99 % состоят из углеводородов, наиболее широко из которых представлены углеводороды парафинового и нафтенового рядов. В нефтях также имеются в небольших количествах другие классы органических соединений — кислородные, сернистые, асфальтосмолистые и др. Большинство сернистых и кислородсодержащих соединений являются поверхностно-активными соединениями. Они агрессивны по отношению к металлу и вызывают сильную коррозию. Обычной примесью в нефти является пластовая минерализованная вода, которая вызывает значительные осложнения при сборе и транспорте нефти. Отрицательное качество пластовой воды — ее способность образовывать водо-нефтяпые эмульсии, которые осложняют движение нефтяных систем по трубопроводам (скопление воды в изгибах и замерзание, приводящее к разрыву трубопроводов), а также подготовку и переработку нефти. Поверхностно-активные вещества способствуют образованию эмульсий и поэтому называются эмульгаторами. Присутствие в нефти поверхностно-активных веществ облегчает образование эмульсий и повышает их устойчивость (свойство сохранять эмульсию в течение длите.тьного времени). В нефти содержатся также низкомолекулярные компоненты, которыми особо богата легкая нефть. Эти компоненты могут находиться как в жидкой, так и в газовой фазах. Изменение давления и температуры в процессе движения нефти по цепочке пласт — скважина — система сбора и подготовки — магистральный трубопровод приводит к интенсивному выделению из нефти легких компонент, в результате чего повышается газовый фактор (объем газа в единице объема нефтяной смеси, м /м ). Наличие свободного газа в нефти (нефтяной газ) также вызывает осложнения при добыче, сборе, подготовке и транспортировке нефти. Иногда наблюдается прорыв газа в продуктивные скважины из газовой шапки пласта или из газосодержащих горизонтов, что приводит к увеличению газового фактора добываемой нефти. Дисперсионная среда и дисперсная фаза. Дисперсность Система из двух (или более) веществ, в которой одно вещество измельчено и распределено в другом, называется дисперсной (от лат. dispersus– рассеянный). Вещество, образующее сплошную фазу называют дисперсионнойсредой; измельченное и распределенное в ней вещество называют дисперсной фазой. Например, глинистый раствор (взмученная в воде глина) состоит из воды – дисперсионной среды и взвешенных в ней мелких частиц глины – дисперсной фазы. 2.3 Способы разрушения эмульсии Эмульсии представляют собой дисперсные системы из двух жидкостей, не растворимых или малорастворимых друг в друге, одна из которых диспергирована в другой в виде мелких капелек (глобул). Нефтяные эмульсии бывают двух типов: «нефть в воде» (гидрофильная) и «вода в нефти» (гидрофобная). Цвет эмульсии — от желтого до темно-коричневого, консистенция — от сметано- до мазеподобной. Вязкость нефтяных эмульсий возрастает с увеличением содержания воды (до 60—80%), а затем падает. Стойкость эмульсии зависит от наличия в ней эмульгаторов — веществ, растворимых в одной из жидкостей и образующих как бы пленку, обволакивающую капельки и препятствующую их слиянию. Эмульгаторы бывают гидрофильные и гидрофобные. К гидрофильным эмульгаторам, хорошо растворимым в воде и не растворимым в нефти, относятся натриевые соли нафтеновых кислот, сульфокислоты и др.; к гидрофобным эмульгаторам, хорошо растворимым в нефти и не растворимым в воде, нафтенаты, тонкоизмельченные частицы глины, окислы металлов (особенно Са, Mg, Fe, A1), смолисто-асфальтеновые вещества и др. Наличие эмульгаторов способствует образованию эмульсии, отвечающей по типу названию эмульгатора. Другая причина стойкости эмульсии — накопление зарядов статического электричества на каплях воды и твердых частицах. Под влиянием этих зарядов происходит взаимное отталкивание частиц воды. Тип эмульсии определяют двумя способами. Первый — растворение ее в воде и бензине. Гидрофильная эмульсия («нефть в воде») растворяется в воде и опускается на дно в бензине, обратное явление наблюдается для гидрофобной эмульсии («вода в нефти»). Второй способ основан на определении проводимости электрического тока: его проводят только гидрофильные эмульсии. Перерабатывать нефть с эмульсией нельзя, поэтому ее предварительно разрушают — деэмульгируют. Деэмульгирование нефти нужно проводить возможно раньше (свежие эмульсии разрушаются легче) с использованием высокоэффективных деэмульгаторов. На НПЗ их расход в зависимости от подготовки нефти на промыслах составляет 20—50 г/т нефти (0,002—0,005%). Существуют различные способы удаления воды из нефти и разрушения эмульсий: механический, термический, химический, термохимический и электрический. Механический способ разрушения эмульсий основан на применении отстаивания, центрифугирования и фильтрования. Процесс отстаивания в большинстве случаев является первой стадией разрушения эмульсий. Центрифугирование и фильтрование применяют в лабораторных условиях для определения содержания воды в нефти. В промышленности центрифугирование из-за малой производительности центрифуг и большого расхода электроэнергии не нашло применения. Практически не применяют и фильтрование, так как оно требует частой смены фильтров, что связано с большими трудовыми затратами. Термический способ разрушения нефтяных эмульсий основан на применении тепла. При нагревании эмульсии пленка эмульгатора расширяется и разрушается, а капельки жидкости сливаются друг с другом. Внизу отстаивается вода, наверху — нефть. Обычно отстаивают и нагревают нефть в резервуарах-отстойниках при температуре до 70°С. Но встречаются эмульсии, которые не разрушаются даже при 120°С. В этом случае прибегают к другим методам разрушения эмульсии или проводят процесс при более высоких температурах и с большей герметизацией во избежание потерь легких фракций. Химический способ разрушения эмульсий применяют сейчас все чаще. Используемые для этого вещества — деэмульгаторы вытесняют действующий эмульгатор, либо растворяют его, благодаря чему эмульсия разрушается. В последнее время наиболее широко применяют деэмульгаторы типа неионогенных поверхностно-активных веществ (на основе окисей этилена и пропилена), которые способствуют образованию эмульсий, противоположных по типу разрушаемым. При соприкосновении таких эмульсий их эмульгирующая способность парализуется, и эмульсия расслаивается. Термохимический способ заключается во введении в подогретую нефть деэмульгатора. Он эффективен при использовании высококачественных деэмульгаторов. Более совершенный термохимический способ — обезвоживание нефти в герметизированной аппаратуре, где в присутствии деэмульгатора под давлением до 0,9 МПа (9 кгс/см2) нефть, предварительно нагретая в теплообменниках или печах до 150—155°С, отстаивается от воды. Этот способ применяют при разрушении стойких эмульсий тяжелых нефтей. Электрический способ нашел применение на промыслах и особенно на нефтеперерабатывающих заводах. Сущность его заключается в том, что под действием на эмульсию электрического поля, созданного высоким напряжением переменного тока, пленка разрывается и эмульсия разрушается. 2.4 Характеристика деэмульгаторов для разрушения эмульсии Деэмульгаторы для разрушения нефтяных эмульсий представляют собой синтетические ПАВ, обладающие по сравнению с природными эмульгаторами более высокой поверхностной активностью. Влияние деэмульгатора в процессах обезвоживания и обессоливания: разрушение бронирующего слоя, окружающего капли пластовой воды, предотвращение его образования вокруг капель вновь подаваемой в нефть промывной воды; деэмульгатор, воздействуя на на нефтяную эмульсию, адсорбируется на поверхности раздела фаз нефть - вода, вытесняет и замещает менее активные природные ПАВ - эмульгаторы. Расход деэмульгатора, т.е. количество его в г/т, необходимое для эффективного обессоливания и обезвоживания нефти, является важным технологическим показателем, который зависит от природы нефти и типа самого деэмульгатора. Природные эмульгаторы - естественные ПАВ, содержащиеся в нефти (асфальтены, нафтены, смолы, парафины) и в пластовой воде. Деэмульгаторы должны обладать большей активностью, чем эмульгаторы. Пленка, образуемая деэмульгатором, менее прочна: по мере накопления деэмульгатора на поверхности капелек воды между ними возникают силы взаимного притяжения; мелкие диспергированные капельки воды образуют большие капли, в которых пленки вокруг глобул воды сохраняются; процесс образования больших капель (хлопьев) из мелкодиспергированных капелек воды в результате воздействия деэмульгатора называется флоккуляцией (хлопьеобразованием). В процессе флоккуляции поверхностная пленка глобул воды становится достаточно ослабленной, происходит ее разрушение и слияние глобул воды; процесс слияния капелек воды называется коалесценцией. Деэмульгаторы должны обеспечивать коалесценцию. В нефти присутствуют механические примеси (сульфид железа, частицы глины ил, и т. д.), частички которых собираются на поверхности раздела и способствуют упрочнению пленки, обволакивающей глобулы воды. Часто эти механические примеси являются основными веществами, составляющими материал пленки, и удаление их вместе с водой также является важной задачей при обезвоживании нефти. Деэмульгаторы обволакивают частицы механических примесей тонкой пленкой, хорошо смачиваемой водой, и такие частицы выделяются из нефти и удаляются вместе с водой. Свойства реагентов - деэмульгаторов для разрушения нефтяных эмульсий: способностью проникать на поверхность раздела фаз нефть - вода; вызывать флоккуляцию и коалесценцию глобул воды; хорошо смачивать поверхность механических примесей. Деэмульгаторы обычно подразделяются на 2 группы: ионогенные - образующие ионы в водных растворах; неионогенные - не образующие ионы в водных растворах. Были проведены сопоставительные испытания эффективности деэмульгаторов марок СНПХ-4204, СНПХ-4410 и Диссольван-4411, а также определено влияния их расхода на разрушение эмульсий воды в нефти при комнатной температуре (18-25°С) и при рабочих температурах деэмульгатора. Для опытов использовали нефть нефтекумскую, ачикулакскую, дагестанскую. Исследования проводились по следующей методике: в стакан объемом 500 мл наливали 70 мл нефти и 30 мл дистиллированной воды. Содержимое стакана эмульгировали при помощи мешалки в течение 10 минут. Приготовленную эмульсию разливали в градуированные пробирки по 9 мл. Последовательно, начиная со 2й пробирки, вводили расчетное количество деэмульгатора и взбалтывали эмульсию в течение 1 минуты. Затем давали отстояться в течение 30 минут при рабочих температурах деэмульгатора. В первой пробирке отстой воды вели без деэмульгатора. По истечении указанного времени замеряли количество воды с точностью до 0,1 мл. Эффективность деэмульгатора оценивалась по отношению объема выделившейся воды к общему ее содержанию в эмульсии. Заметный положительный эффект исследований наблюдался только для ачикулакской и смеси волгоградской и шаимской нефти. Для ачикулакской нефти при использовании деэмульгатора СНПХ-4410 (расход 0,07-0,28 г/т) п ле 30 минут отстоя количество выделившейся воды было незначительно (следы), но через сутки количество воды резко увеличилось и эффективность деэмульгатора достигла 51,9%. Для той же ачикулакской нефти при обработке ее деэмульгатором СНПХ-4204 (расход 0,1-0,4 г/т) эффективность возросла до 66,7%. При обработке смеси волгоградской и шаимской нефти деэмульгатором СНПХ-4204 (расход 0,09-0,37 г/т) эффективность составила 3,7-48,2% об. При обработке той же нефти деэмульгатором Диссольван-4411 (расход 0,15-0,4 г/т) эффективность достигала 96,3%. Деэмульгатор СНПХ-4410 (расход 0,03-0,06 г/т) не дал заметного положительного эффекта (в пробирках наблюдались только следы воды). Воздействие всех перечисленных деэмульгаторов на нефтекумскую и дагестанскую нефть (при расходах 0,08-0,35 г/т) положительного эффекта не дало, во всех случаях отмечались лишь следы вода. Возможно, для увеличения эффективности работы деэмульгатора необходимо изменить технологические параметры (увеличить расход деэмульгатора, изменить температур процесса, время отстоя). 2.5 Технология работы установки предварительного сброса воды УПСВ предназначены для предварительного обезвоживания нефти на отдельных сборных коллекторах большой протяженности, вблизи наиболее обводненных кустов скважин, на пониженных участках трассы, где скапливается свободная вода и в местах расположения существующих КНС. Основным требованием к технологии путевого сброса воды является предварительное обезвоживание нефти без применения сложного технологического оборудования, требующего постоянного присутствия обслуживающего персонала. Степень предварительного обезвоживания нефти при путевом сбросе должна соответствовать агрегативной устойчивости эмульсии на входе в установку так, чтобы при дальнейшем транспорте не происходило или было бы минимальным выделение свободной воды. В настоящее время разработаны типовые УПСВ в двух вариантах – один с применением трубных концевых делителей фаз, а другой – с применением емкостного оборудования. Общим для этих вариантов является использование ряда технологических приемов для придания технологии и оборудованию максимальной универсальности при изменении нагрузок, газоводосодержания, свойств эмульсии и других характеристик входящего потока. Для обеспечения надежности и долговечности предусматриваются термообработка и внутреннее антикоррозионное покрытие оборудования УПСВ. На схемах и в таблицах показаны технические характеристики, базовые наборы оборудования для путевого предварительного сброса воды в трубном и емкостном исполнениях. Продукция скважин поступает во входной трубопровод, при необходимости смешивается с реагентом-деэмульгатором, а затем проходит блок гидродинамического воздействия для интенсификации процесса разделения эмульсии. При достаточно высокой температуре продукции скважин процессы предварительного сброса воды проводятся без предварительного нагрева эмульсии. УПСВ полностью герметизированы и позволяют исключить организованные выбросы газа в атмосферу, нефти и воды на почву в пределах площадки.  Рис 2.2. Установки предварительного сброса воды ХарактеристикиСостав оборудованияВ состав УППСВ входят:БР – блок подачи реагента-деэмульгатора; Р-1 – расширитель нефтегазовый; СМ – смеситель; НГСВМ-А-1/1,2 – нефтегазовый сепаратор со сбросом воды модернизированный автоматизированный или КДФТ-1,2 – концевой делитель фаз трубный; БКНС – блочная кустовая насосная станция; ЕД – дренажная емкость. БУ- блок контроля и управления Разработка, изготовление и поставка блочной автоматизированной установки путевого предварительного сброса воды УППСВ выполняется с максимальной заводской готовностью в течение 4-5 месяцев. По заявке заказчика выполняются шеф-монтажные и пуско-наладочные работы. Гарантийный срок эксплуатации установки – 18 месяцев. ОбозначениеПример записи при заказе:Установка предварительного путевого сброса воды УППСВ-5000-1,6-Т-У1 или УППСВ-5000 1,6-Е-У1 по ТУ 3683 004 56562997 2003, где: 5000 – расчетная производительность по жидкости в м3/сут.; 1,6 – расчетное давление, МПа; У1 – климатическое исполнение по ГОСТ 15150; Т – трубное исполнение; Е – емкостное исполнение. Технические данныеТехнические характеристики

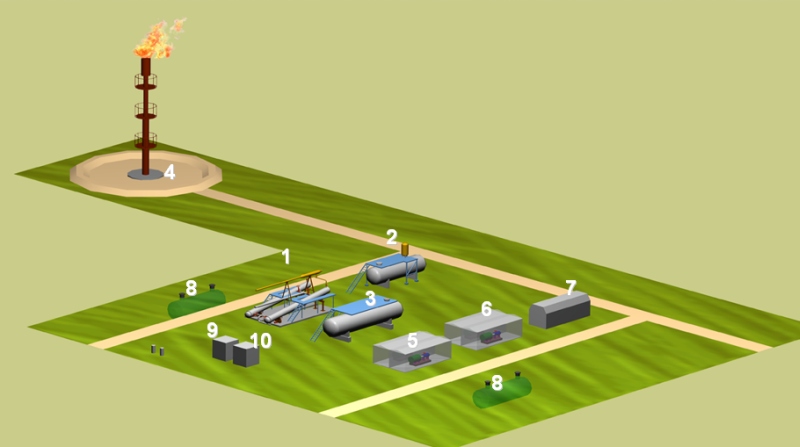

2.5.1 Технологическая схема УПСВ Рис 2.3. Принципиальная технологическая схема УПСВ в емкостном варианте

Рис 2.4. Принципиальная технологическая схема УПСВ в трубном варианте. Параметры и состав основного технологического оборудования УПСВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||