вариант 5 (три). Для выплавки высоколегированных

Скачать 457 Kb. Скачать 457 Kb.

|

|

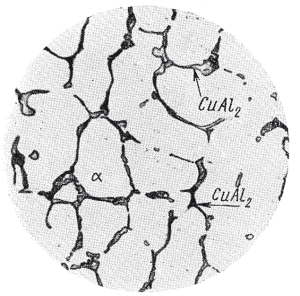

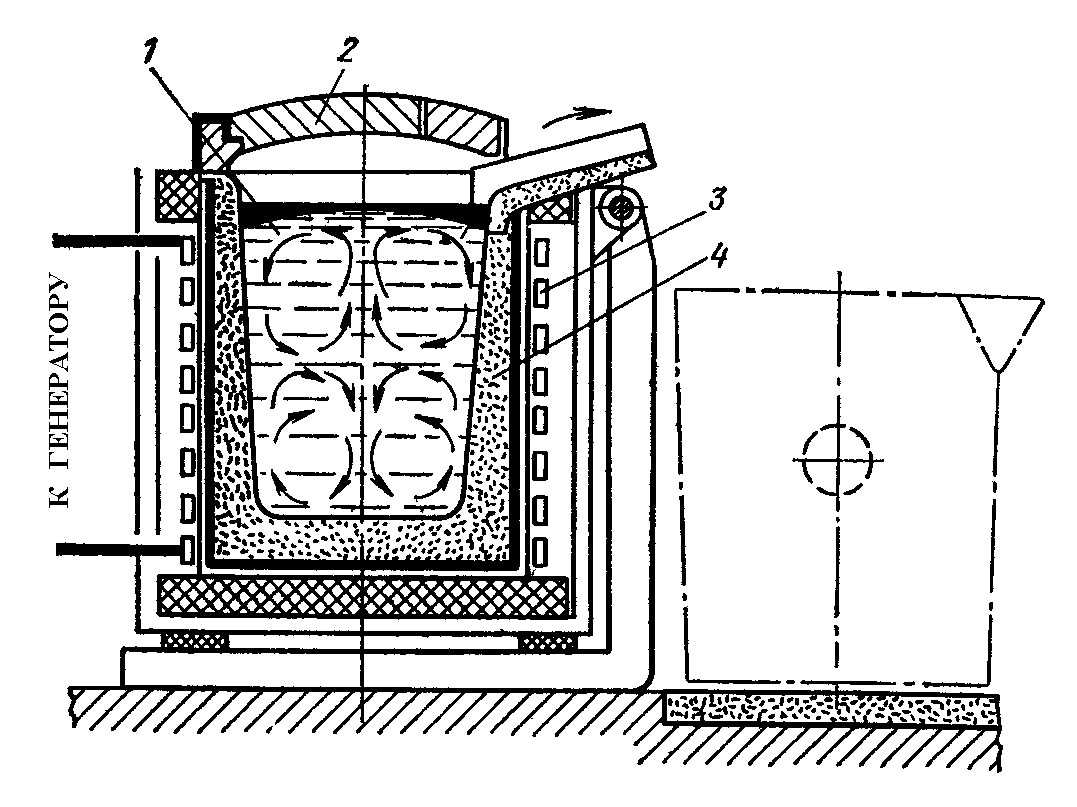

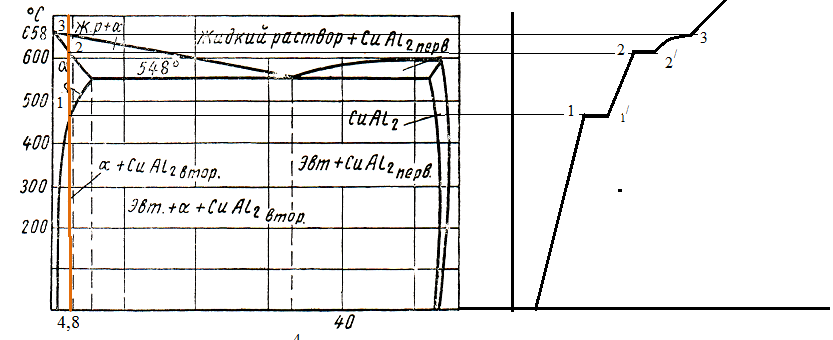

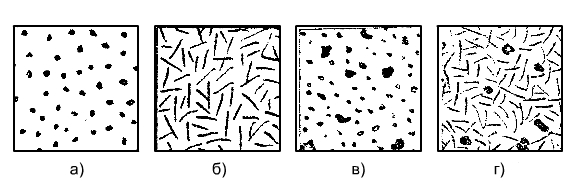

1. Выберите оборудование и опишите технологию получения высоколегированной стали с низким содержанием углерода и кремния, с минимальным содержанием газов и неметаллических включений. каковы области применения сталей выплавляемых в выбранных вами печах? Сталь – это сплав железа с углеродом, который содержит менее 2% углерода. Постоянными примесями в стали являются марганец, кремний, фосфор и сера. Главной составляющей, определяющей свойства сталей, является углерод. С увеличением процентного содержания углерода прочность стали повышается, а способность к пластической деформации понижается. Кроме углеродистых в автомобилестроении широко применяют легированные стали, в состав которых для улучшения тех или иных свойств дополнительно вводят хром, никель, молибден и другие элементы. Сера и фосфор относятся к вредным примесям. Сера уменьшает способность к ковке и свариваемость, делает сталь ломкой при нагреве (красноломкость). Фосфор придает стали хрупкость в холодном и горячем состоянии (хладноломкость). Для выплавки высоколегированных сталей и сплавов с низким содержанием углерода применяют плавку в индукционных печах. По сравнению с дуговыми электропечами индукционные печи имеют ряд преимуществ: отсутствие электродов и электрических дуг позволяет получать стали и сплавы с низким содержанием углерода и газов; плавка характеризуется низким угаром легирующих элементов, высоким техническим КПД и возможностью точного регулирования температуры металла. Индукционные печи питаются током высокой частоты от ламповых генераторов или током средней частоты (2500 Гц) от машинных преобразователей. Крупные печи работают на токе промышленной низкой частоты (50Гц от сети). Эти печи часто служат в качестве миксеров жидкого металла в литейных цехах. В схему входят машинный генератор, батарея конденсаторов и автоматический регулятор, плавильный контур. Преобразовательный агрегат состоит из асинхронного электродвигателя, вращающего генератор и динамомашину, которая дает ток в обмотки возбуждения генератора. Нагрев в индукционных печах осуществляется за счет тепла, выделяемого в твердом или жидком металле вихревыми токами, индуцируемыми переменным магнитным полем. В немагнитном кожухе помещается индуктор и огнеупорный плавильный тигель. Через индуктор, представляющий собой катушку из медной трубки, охлаждаемой внутри водой, пропускают ток, возбуждающий вокруг переменное магнитное поле. В металле, находящемся в тигле, индуцируются мощные вихревые токи, обеспечивающие его нагрев и плавление.   Рисунок 1 - Схема индукционной печи: 1 – металл; 2 – крышка; 3 – индуктор; 4 – тигель Индукционная печь состоит из огнеупорного тигля, помещенного в индуктор. Индуктор представляет собой соленоид, выполненный из медной водоохлаждаемой трубки. Ток к индуктору подается гибкими кабелями. Воду для охлаждения подводят резиновыми шлангами. Вся печь заключена в металлический кожух. Сверху тигель закрывается сводом. Для слива металла печь может наклоняться в сторону сливного носка. Тигель печи изготавливается набивкой или выкладывается кирпичом. Для набивки используют молотые огнеупорные материалы – основные (магнезит) или кислые (кварцит). Поскольку плавка в индукционной печи происходит очень быстро, шихта для нее используется, как правило, из высококачественного металлолома известного состава Расчет шихты ведут так, чтобы по расплавлении получить металл заданного состава. Шихту составляют из свободных от вредных примесей материалов и загрузку ее в тигель производят сверху. После полного расплавления металла берут пробу на химический анализ. Получив результаты анализа и необходимую температуру расплава, проводят его раскисление и легирование. Преимуществом индукционной печи является возможность достижения очень высоких температур металла, что позволяет выплавлять различные высоколегированные стали и сплавы специального назначения. Вихревые токи, вызывая энергичное перемешивание металла, способствуют этим очищению его от вредных примесей. В индукционных печах выплавляют, как правило, стали и сплавы сложного химического состава. Недостатком этих печей является более высокий, чем в дуговых печах, расход электроэнергии. 2. Изложите процессы превращения в дюралюминии марки Д-1, содержащем 4,8% меди при нагреве от комнатной температуре до плавления. Приведите кривую нагрева и схемы микроструктур при 250, 540 и 600оС Рассмотрим диаграмму состояния сплава алюминия с медью Проведем линию, соответствующую заданному сплаву. Расставим и обозначим критические точки на диаграмме. При нагреве до температуры т.1 сплав состоит из твердого раствора и химического соединения CuAl2II. В интервале температур т.1 и т.2 сплав находится в состоянии ненасыщенного твердого раствора меди в алюминии (α-раствор). При температуре т. 2 начинается процесс появляется жидкая фаза, при т.3 сплав находится в жидком состоянии. .  Рисунок 2 - Диаграмма состояния сплава Al-Cu c кривой нагрева Структуры:

3. Выберите температурный режим низкого отпуска закаленной инструментальной стали марки У11. Опишите процессы превращения при нагреве закаленной стали до температуры низкого отпуска. Структура и свойства стали марки У11 после низкого отпуска. Отпуском называют вид термической обработки, заключающийся в нагреве закалённой стали до температуры, лежащей ниже нижней критической точки АС1, выдержке 1,5...2,0 часа и охлаждении (медленном или быстром). Цель отпуска – окончательно сформировать структуру и свойства стали и снять закалочные напряжения. Закаленная сталь имеет в основном мартенситную структуру, высокую твердость и хрупкость. При отпуске мартенсит распадается, что приводит к снижению твёрдости и повышению вязкости стали. Превращение мартенсита при нагреве зависит от температуры. При нагреве до температуры ниже 300°С мартенсит превращается в мартенсит отпущенный, при более высоких температурах из мартенсита выделяется цементит (карбид железа Fe3С), а сам мартенсит становится обычным ферритом. Полученную структуру (дисперсную смесь феррита и цементита) называют трооститом отпуска. Эта структура имеет самое высокое значение предела упругости (σупр) при более низкой твёрдости, чем у мартенсита отпущенного. При дальнейшем нагреве выделившиеся частички цементита укрупняются и приобретают сферическую форму. Твёрдость при этом еще снижается, а вязкость возрастает. Полученную дисперсную смесь феррита и цементита зернистого строения называют сорбитом отпуска. Применяют три способа отпуска закаленной стали: низкий при температуре 150-250° С; средний - при 350- 450° С и высокий при температуре 450-650° С. У11 – углеродистая инструментальная сталь с содержанием углерода 1,1%. Для стали У11 выбираем низкий отпуск при температуре 150...200 °С Он применяется в том случае, когда нужно сохранить твёрдость, полученную при закалке. сталь закаленный отпуск пластичность В результате низкотемпературного отпуска при температуре 150-250° С уменьшаются внутренние напряжения и хрупкость стали, незначительно снижается твердость, несколько увеличивается вязкость. Низкому отпуску подвергаются изделия, которые должны иметь высокую твердость (режущий и мерительный инструмент). При низком отпуске в результате частичного распада мартенсита закалки образуется мартенсит отпуска, в котором наблюдается пере-распределение углерода с начальным образованием карбидов. При этом практически не снижается твердость и износостойкость, но снимается часть закалочных напряжений и снижается хрупкость.  СтальУ11 после закалки и низкого отпуска – мартенсит отпуска +цементит вторичный |