Сучасне металургійне виробництво та його продукція. реферат done. Додаток 1 Сучасне металургійне виробництво та його продукція

Скачать 1.47 Mb. Скачать 1.47 Mb.

|

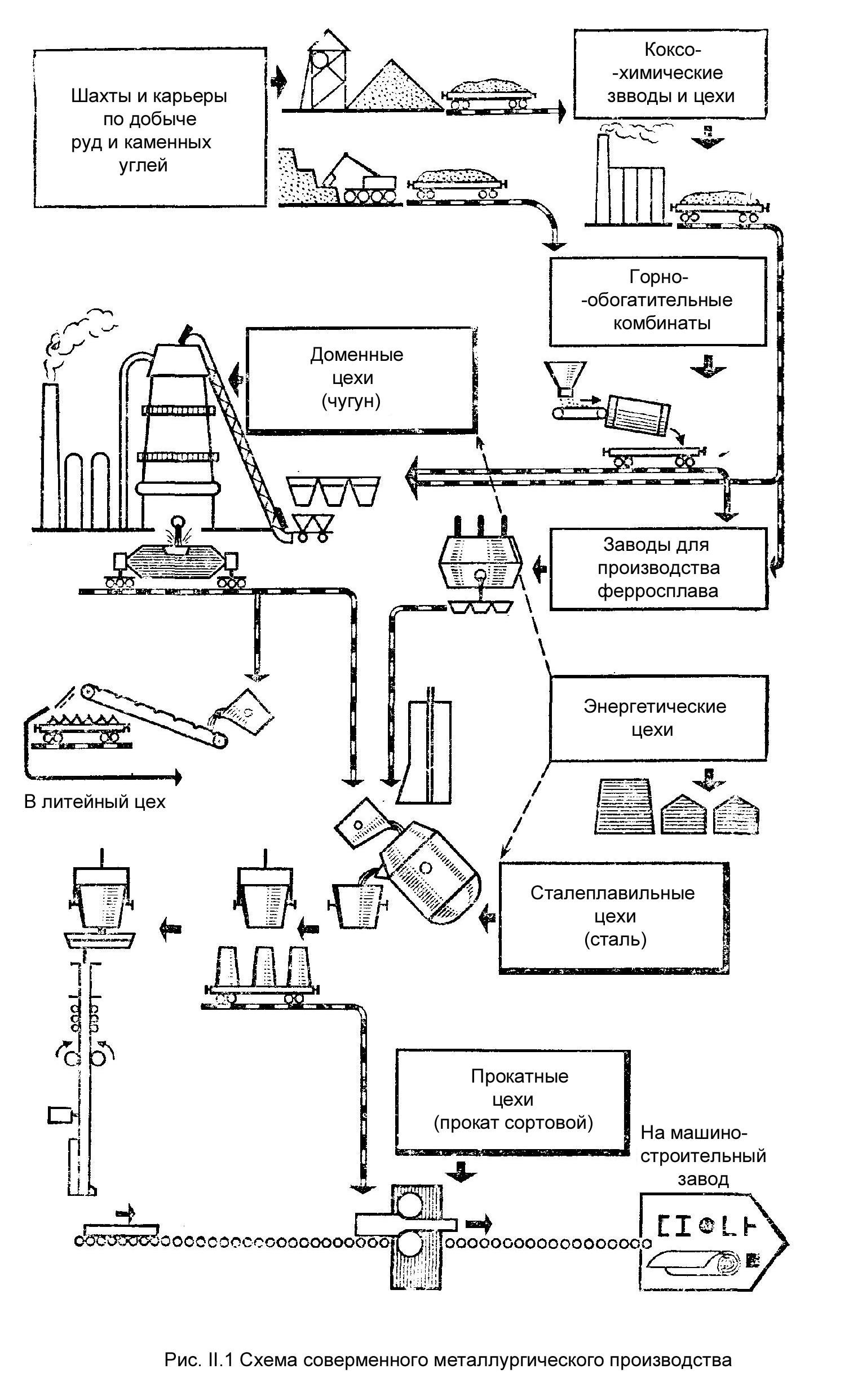

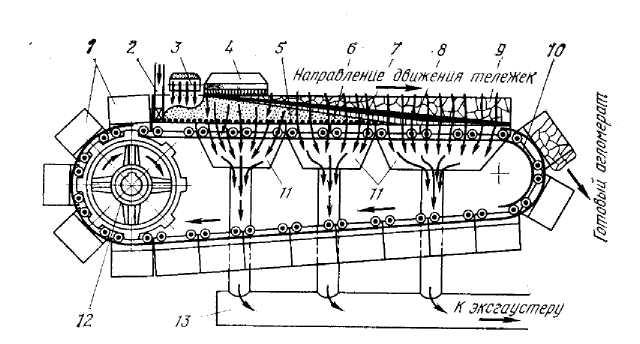

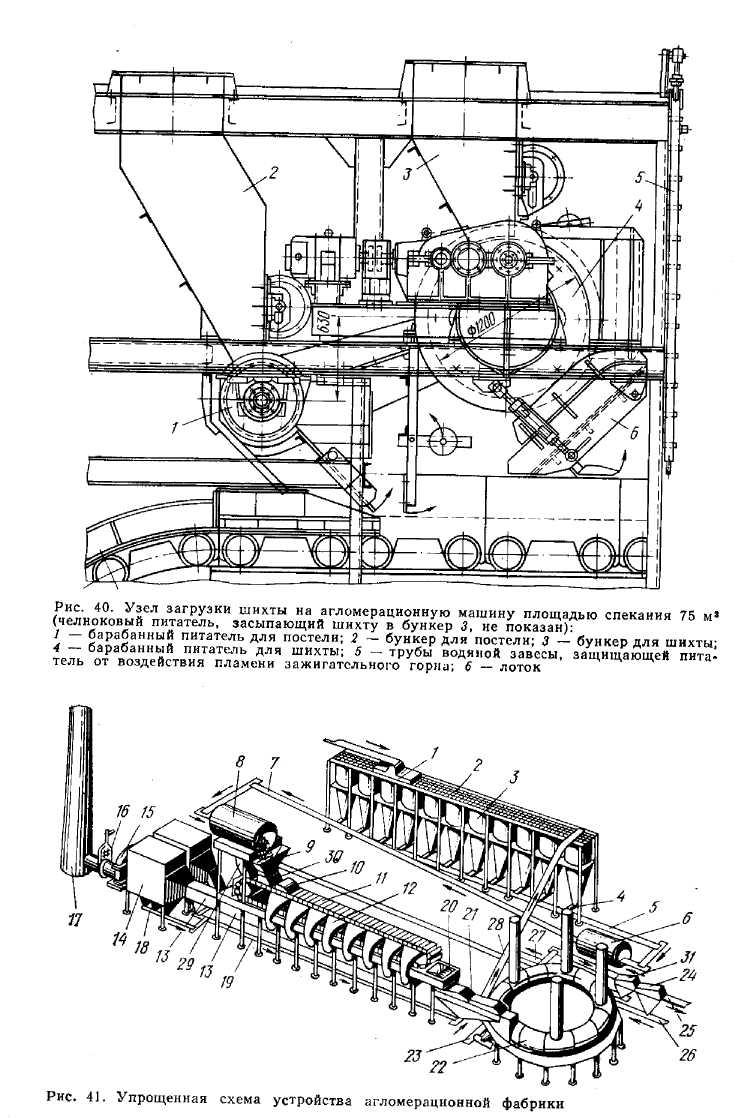

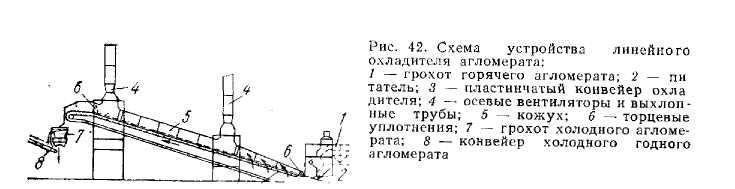

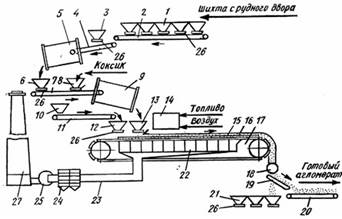

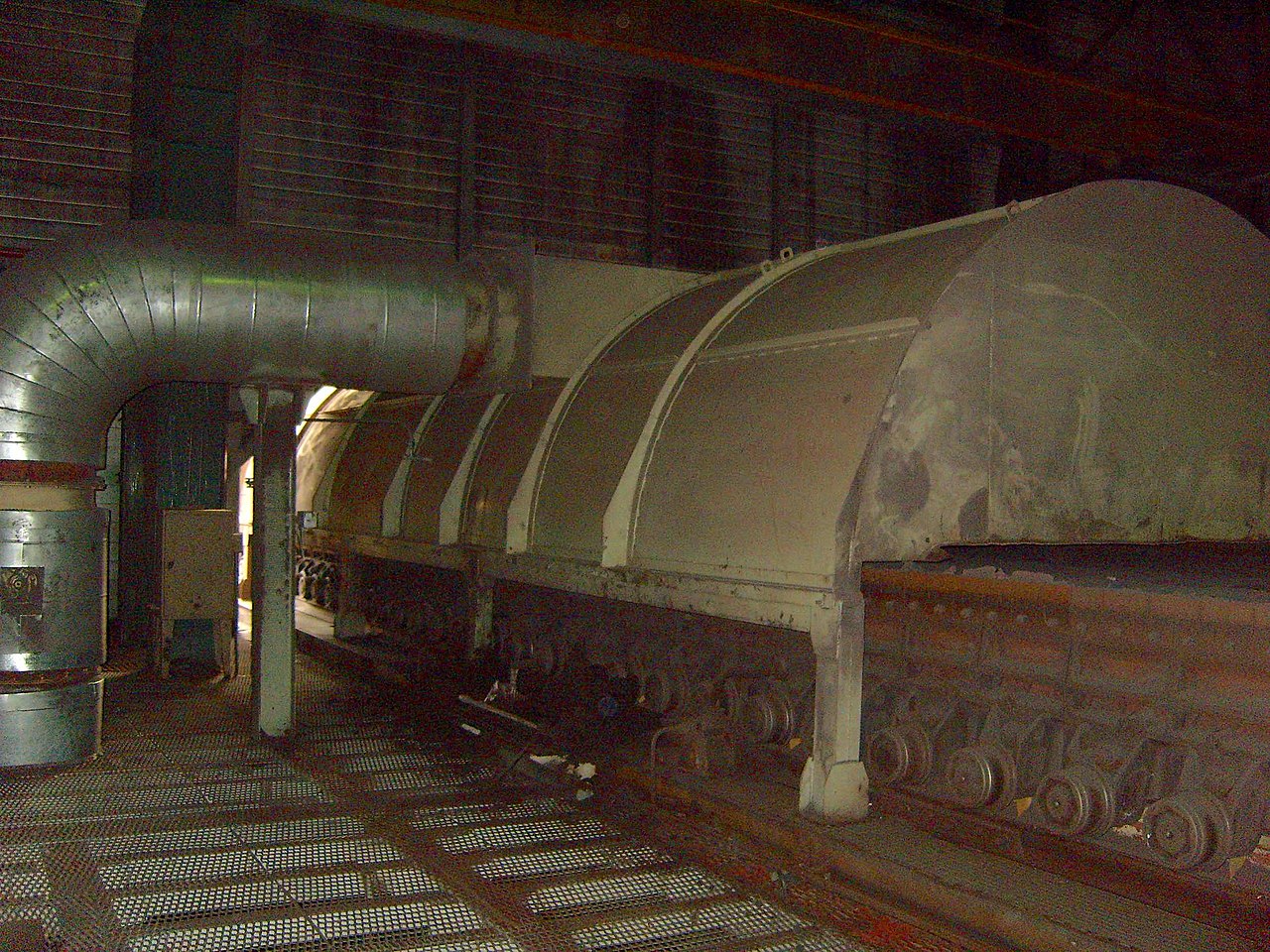

ДОДАТОК 1.1 Сучасне металургійне виробництво та його продукція. Сучасне металургійне виробництво є складним комплексом різних виробництв, розташований, як правило, поблизу родовищ руд, коксівного вугілля, енергетичних потужностей. Воно включає такі комбінати, заводи,цехи(мал. 1):  Рис. 1. Схема современного металлургического производства 1. Шахти та кар'єри з видобутку руд та кам'яного вугілля; 2. Гірничо-збагачувальні комбінати, де готують руди до плавки, тобто. збагачують їх; 3. Фабрики окускування залізорудної сировини (агломерат, котуни); 4. Коксохімічні заводи або цехи, де здійснюють підготовку вугілля, їх коксування та вилучення з них корисних хімічних продуктів: 5. Енергетичні цехи для одержання стисненого повітря (для дуття доменних печей), кисню, а також очищення газів металургійних виробництв; 6. Доменні цехи для виплавки чавуну; 7. Заводи для виробництва феросплавів; 8. Сталеплавильні цехи (конвертерні, мартенівські, електросталеплавильні) для виробництва сталі; 9. Лінії безперервного розливання сталі (МНЛЗ) та прокатні цехи, в яких зливки сталі або заготовки переробляють у сортовий прокат – балки, рейки, прутки, дріт, а також лист тощо. 1.2. Основою сучасної металургії сталі є двоступінчаста схема, яка складається з доменної виплавки чавуну та різних способів його переділу в сталь. При доменній плавці, що здійснюється в доменних печах, відбувається відновлення заліза із руди. Одночасно з руди відновлюються також фосфор та у невеликих кількостях марганець та кремній; залізо вуглерожується і частково насичується сіркою. В результаті з руди отримують чавун - сплав заліза з вуглецем, кремнієм, марганцем, що містить також кілька сірки та фосфору. Переділ чавуну в сталь виробляють у конвертерах, мартенівських та електричних печах. У цих агрегатах відбувається вибіркове окислення домішок чавуну (насамперед – вуглецю) в такий спосіб, що у процесі плавки вони переходять у гази і шлак. В результаті одержують сталь заданого хімічного складу. 2.1 Конвеєрні агломераційні машини. Чашові агломераційні установки періодичної дії характеризуються відносно низькою продуктивністю, тому що майже половина робочого часу при їх експлуатації йде на завантаження чаш шихтою, запалення та розвантаження готового агломерату. З винаходом в 1906 р. безперервно діючої стрічкової агломераційної машини будівництво великих чашових агломераційних установок було скорочено і в даний час у всьому світі не більше 3 % агломерату виготовляється на установках цього типу. Перша стрічкова агломераційна машина, конструкція якої була запропонована у 1906 р. американцями А. Дуайтом та Р. Ллойдом, увійшла в експлуатацію у 1911 р. у м. Бедсборо (США, шт. Пенсільванія). Машини цього типу набули широкого поширення у багатьох країнах. Нині у світі працює понад 1000 аглолент сумарною продуктивністю до 450 млн. т агломерату на рік. Радянський Союз займає перше місце у світі з виробництва агломерату (151,4 млн. т 1984 р.). Хід процесу спечення на конвеєрних машинах показано на рис. 33:  Рис. 33. Схема, що ілюструє перебіг процесу спікання на агломераційній машині стрічкового типу: 1- спікальні візки-палети; 2- укладальник ліжка; 3- човниковий живильник стрічки шихтою; 4- газовий запальний горн; 5 - ліжко; 6- зона сирої шихти; 7- зона сушіння та підігріву шихти; 8- зона горіння твердого палива; 9- зона готового агломерату; 10- розвантажувальний кінець машини; // - Вакуум-камери; 12- провідна зірочка приводу стрічки; 13- збірний газопровід Стрічкова агломераційна машина являє собою замкнутий ланцюг рухомих спальних візків-палет, що переміщаються по рейках верхньої горизонтальної робочої гілки машини під дією зірочок 12 приводу, а по рейках нижньої похилої (2—3°) холостої гілки машини в перевернутому . Захоплення палет з холостою гілки та транспортування їх на верхню робочу гілку машини також здійснюються за допомогою зірочок приводу. На сталевій рамі кожної палети монтується три ряди колосників. Таким чином, палета являє собою колосникову решітку, що рухається. Під час руху робочої гілки палети проходять над вакуум-камерами //, з'єднаними через збірний газопровід 13 з ексгаустером. Спеціальне ущільнення перешкоджає прососу повітря у вакуум-камери через стик з паллетами, що рухаються. Спікальні візки рухаються робочою гілкою машини одна за одною без розривів або зазорів. Просмоктування повітря між візками у вакуум-камери виключається. Сучасна агломераційна фабрика є складним комплексом споруд, механізмів і машин, що забезпечують підготовку руд і концентратів до спікання, власне агломерацію та обробку готового спеку. Розглянемо схему влаштування агломераційної фабрики дещо докладніше. Бункера 3 для компонентів шихти заповнюються зверху через решітки 2 реверсивним стрічковим конвеєром 1. Бункер повернення заповнюється конвеєром 28. Дозування компонентів шихти на збірний конвеєр шихти 5 ведеться за допомогою вагових стрічкових дозаторів 4. Дозатор є коротким стрічковим конвеєром, встановленим під горловиною бункера. Швидкість руху конвеєра визначає масу компонента шихти, що видається на збірний конвеєр. Ця швидкість може регулюватися з центрального пульта управління шихтовим відділенням, так як маса рами і конвеєра кожного дозатора і маса руди, що лежить на конвеєрі, фіксуються спеціальною ваговимірювальною системою, змонтованою на месдозах, що забезпечують точність зважування руди до +2 %. Змішування злегка зволоженої шихти здійснюється в барабанному змішувачі, що обертається, 6, потім шихта по конвеєру 7 направляється до барабана-окомкователю 8. Змішана і обкомкована шихта з бункера 9 укладається живильником 30 на агломераційну стрічку 11.  Предварительно питателем 29 на колосниковую решетку укладывается постель, поданная к ленте конвейером 26. Паллеты с шихтой проходят над вакуумом-камерами 12. Над головной частью ленты установлен зажигательный горн 10. Отходящие газы по сборному газопроводу 13 подводятся к пылеуловителям 14. Для очистки отходящих газов от пилу здебільшого використовуються батареї мультициклонів, а іноді й електроочищення. Запиленість газів, що відходять (10—12 г/м 3 ) вдається знизити до 0,15 г/м 3 . Це вирішує проблему захисту навколишнього середовища від викидів пилу та різко підвищує стійкість лопаток ротора ексгаустера 15.Між ексгаустером і димовою трубою 17 зазвичай встановлюють головний шибер 16, за допомогою якого може бути відрегульований режим роботи ексгаустера. Регулювання вакууму на кожній вакуум-камері може бути проведено за допомогою спеціальних дросельних клапанів (на рис. 41 не показані; див. рис. 36, 37).  Готовий пиріг агломерату падає з палети у валкову дробарку 20, після чого на гуркотах 21 від подрібненого продукту відокремлюють гаряче повернення. Хороший агломерат охолоджується в охолоджувачі 22, а потім транспортується конвеєром 23 на сита 24 для холодного агломерату. Після відділення ліжка на гуркоті 24 придатний агломерат конвеєром 25 транспортується доменний цех, а повернення конвеєрами 27 і 28 - в бункер повернення. До гарячого повернення з гуркоту 21 холодного повернення з гуркоту 31 додають пил і шлами газоочищення, а також просип (конвеєри 18, 19). Охолодження агломерату здійснюється в охолоджувачах різних конструкцій. У лінійних охолоджувачах (рис. 42) агломерат крупністю 5-200 мм укладається на секційний пластинчастий конвеєр. Холодне повітря просмоктується через агломерат знизу вгору за допомогою осьових вентиляторів. У круглих секційних охолоджувачах (рис. 43) агломерат завантажується зверху в спеціальні камери-секції, змонтовані на рамі, що обертається. Зсередини через жалюзійні ґрати через агломерат вентилятором продувається повітря. Кожна секція охолоджувача має знизу люк, який відкривається автоматично при вивантаженні холодного агломерату з секції.  1,3,6,8,10,12,13,21 – бункера; 2,4,7,11,20 - транспортні конвейєри; 5 – первинний барабан – змішувач; 9 - вторинний барабан - окомкователь; 14 - горн; 15 – підготовлена шихта; 16 - ліжко; 17 - агломашина; 18 - дробарка; 19 - гуркіт; 22 - вакуумкамера; 23 – колектор; 24 – циклони; 25 – ексгаустер; 26 - живильники; 27 – труба  Схід пирога з агломераційних візків  Агломашина з кожухом для охолодження та рекуперації тепла  Хвостова частина агломашини з агломератом, що охолоджується. |