Домашнее задание по материаловедению

Скачать 336.5 Kb. Скачать 336.5 Kb.

|

Московский ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени государственный технический университет им. Н. Э. Баумана Факультет: Энергетического машиностроения Кафедра: Э-2  Домашнее задание по материаловедению Вариант №Д-3 Студент Маслов К.П. (фамилия, инициалы) Группа AЭ2-41 (индекс) Подпись __________ Преподаватель ________________ (фамилия, инициалы) Подпись __________ Дата сдачи: 2  005 г. 005 г.Задание №Д-3. Для изготовления шестерней, валов и осей применяются улучшаемые легированные стали.

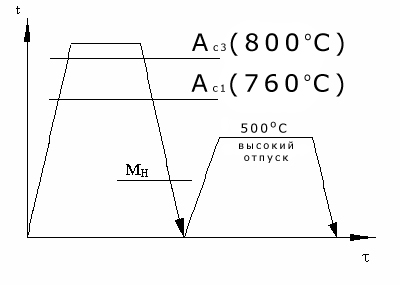

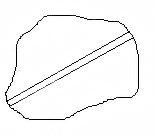

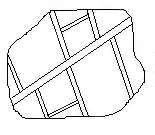

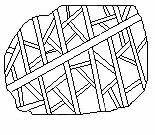

Отчет. Улучшаемые легированные стали применяют для большой группы деталей машин, работающих при статических, циклических и ударных нагрузках (валы, штоки, шатуны, оси), в условиях концентрации напряжений. Особенность работы осей заключается в том, что в них важны прочность и сопротивление усталости стали. В связи с этим материал должен иметь большой запас прочности и высокий предел выносливости. Детали этого типа работают при статических нагрузках. Для обеспечения этих свойств в состав стали, вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны только при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе стали. Кроме прокаливаемости важно получить мелкозернистую микроструктуру и не допустить развитие отпускной хрупкости. К группе легированных конструкционных сталей относятся среднеуглеродистые стали с содержанием углерода 0,37…0,44% , которые для улучшения свойств (прокаливаемость, мелкозернистая структура, предел выносливости) дополнительно легируют хромом (0,8…1,1% Cr), никелем (<0,3% Ni), марганцем (0,5…0,8% Mn), медью (<0,3% Cu), кремнием (0,17…0,37% Si), ванадием (0,1…0,18% V) а так же серой и фосфором (<0,025%). Для данной конструкции (ось диаметром 20 мм) можно использовать следующие марки сталей: 40ХФА, 40ХС, 40ХН2МА. Все они при высоком отпуске (500°С) получают необходимые механические свойства: σ0,2 > 950 МПа, KCU > 0,5 МДж/м2. Наиболее рациональным является использование стали 40ХФА, так как она прокаливается на необходимую глубину 20 мм, относится к широко используемым дешевым материалам. Из-за присутствия хрома в составе для неё характерна отпускная хрупкость, устранение которой требует быстрого охлаждения от температуры высокого отпуска. В качестве термической обработки используем закалку и высокий отпуск (см рис.1). Рис. 1  По данным ГОСТ 4543-71 температура закалки для стали 40ХФА составляет 835С (Ас3 – 800С). В качестве охлаждающей среды выбираем воду. Последующий отпуск назначаем при температуре 500°С (выше интервала температур необратимой отпускной хрупкости). Сталь 40ХФА – перлитного класса. До термической обработки она имеет следующую структуру: Феррит (Ф) + Перлит (П). П (Ф+Fe3C). Ф=Feα(C) – твердый раствор С в Feα. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры АС1. При нагреве до АС1 (760С) никаких превращений не происходит. При температуре > АС1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход Fe Fe и растворение цементита в аустените. Общая схема превращения: Ф+П (Ф+Ц)|АС1 →Ф+Ц+АА+ЦАнеоднородн.Агомогенный , где Ф – феррит, П – перлит, Ц – цементит, А – аустенит, АС1=760°С. Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходимо некоторое время поддерживать температуру стали равной температуре закалки для полного растворения цементита и получения гомогенного аустенита. Фазовая перекристаллизация приводит к измельчению зерна в стали. При этом, выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно возрастает дисперсность продуктов его распада, что приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентрации напряжений. Если скорость охлаждения будет больше критической, то будет образовываться мартенсит – неравновесная фаза – пересыщенный твердый раствор внедрения углерода в Fe и остаточный аустенит. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной 5000 м/с (скорость звука в стали). Росту пластин мартенсита препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита (см. рис. 2 б и в). Рис. 2а  Рис.2б Рис.2б Рис. 2в Рис. 2в Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные (см. рис. 3). При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которая по строению одинаковая, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Два кристалла считаются когерентными, если они соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается. Мартенсит имеет тетрагональную пространственную решетку. Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем большими окажутся средние искажения пространственной решетки. Рис. 3  Свойства мартенсита сталей зависят от растворенного в нем углерода. При содержании углерода в сплаве ≈ 0,4%, мартенсит имеет очень высокую твердость. После мартенситного превращения в стали сохраняется небольшое количество остаточного аустенита (1–3%). Затрудненность распада последних порций аустенита связана с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе ГЦК решетки в ОЦК решетку. Для придания стали требуемых эксплуатационных свойств, после закалки проводится отпуск. При отпуске снижается уровень напряженного состояния (в, НВ,, KCU). До t=100…150°C не происходит никаких структурных изменений. Первые превращения развиваются в диапазоне температур 150…250°С и приводит к образованию структуры отпущенного мартенсита – смеси пересыщенного углеродом α-раствора и когерентных с ним частиц карбида. В результате этого существенно уменьшается степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного ε-карбида – Fe2C), уменьшается его удельный объем, снижаются остаточные напряжения. Второе превращение при отпуске развивается в интервале температур 350…400°С и состоит из четырех этапов:

Третье превращение при отпуске происходит в интервале температур 500…650°С. При этом заканчивается распад мартенсита (Мзак→СорбитОТП) и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижаются остаточные напряжения; активизируется процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси. Этот последний этап называется высоким отпуском или термическим улучшением. Важно строго придерживаться выбранного варианта термической обработки, так как при ошибке возможны дефекты. К примеру. Если при закалке нагреть сталь только до температуры 600°С, закалки не будет. При нагреве на температуру ≈ 750°С произойдет неполная закалка, а при перегреве материала (≈900°С) мы получим крупнозернистую микроструктуру материала. А охлаждение при отпуске должно проходить в воде, так как охлаждение, например, в печи протекает медленно и мы не получим структуру мартенсита. Сталь 40ХФА. Основные данные по ГОСТ 4543 – 71. Возможные заменители: Стали: 40Х, 65Г, 50ХФА, 30Х3МФ. Назначение: В улучшенном состоянии - шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и др. детали, работающие при температуре до 400°С; после закалки и низкого отпуска - червячные валы и другие детали повышенной износостойкости. Химический состав: Ванадий (V) – 0,1…0,18% Кремний (Si) – 0,17…0,37% Марганец (Mn) – 0,5…0,8% Медь (Cu) – не более 0,3% Никель (Ni) – не более 0,3% Сера (S) – не более 0,025% Углерод (C) – 0,37…0,44% Фосфор (P) – не более 0,025% Хром (Cr) – 0,8…1,1%; Остальное – железо (Fe). Механические свойства после выбранного режима обработки: σ0,2=1100МПа; σВ=1160МПа; δ5=15%; ψ=61%; KCU=61 Дж/м2; HRCЭ=42. Технологические свойства: Температура начала ковки – 1250°С, конца – 800…860°С. Трудносвариваемая сталь. Способы сварки: РДС – необходимы подогрев и последующая термообработка; КТС – необходима последующая термообработка. Склонна к отпускной способности. Флокеночувствительна. Влияние легирующих элементов: Легирующие элементы, растворяясь в феррите, препятствуют распространению дислокаций и упрочняют металл. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита кремний, марганец, никель, т.е. элементы, имеющие отличную от Fe кристаллическую решетку. Слабее влияют молибден вольфрам и хром, изоморфные Fe. Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1%. Исключение составляет никель, который не снижает вязкости. Марганец и хром при содержании до 1% повышают ударную вязкость; при большей концентрации она снижается, достигая уровня нелегированного феррита, примерно при 3% Cr и 1,5% Mn. Список используемой литературы:

|