Тема 14.5 пр. Допуски и посадки шпоночных и шлицевых соединений

Скачать 146.6 Kb. Скачать 146.6 Kb.

|

|

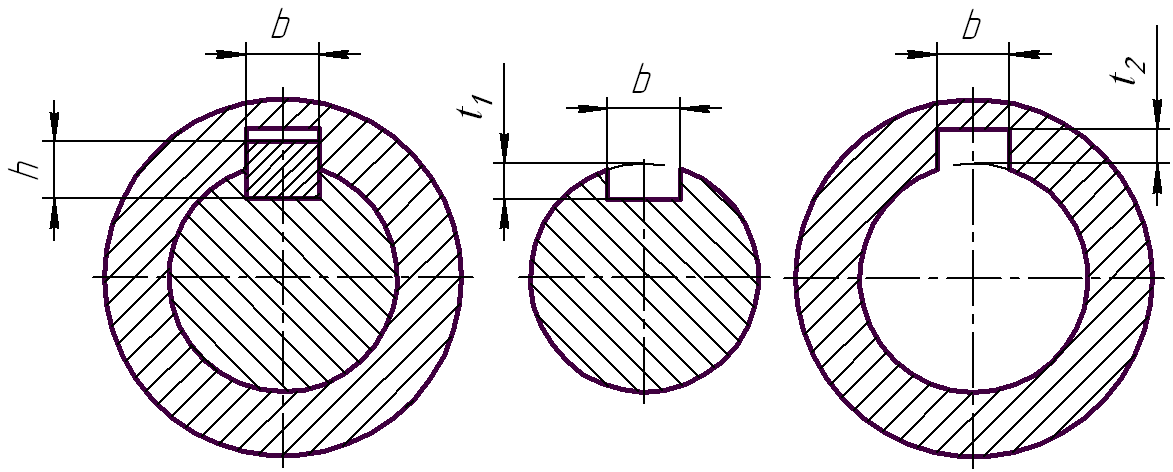

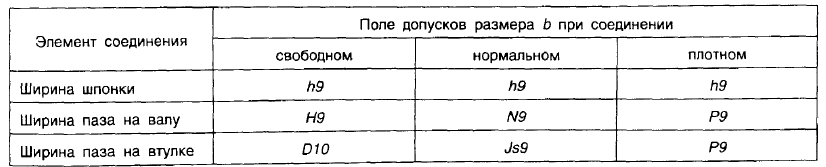

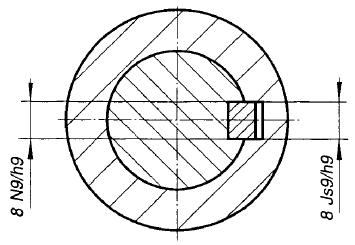

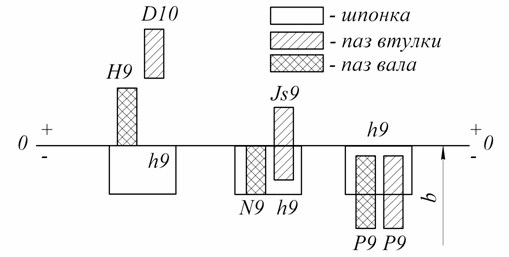

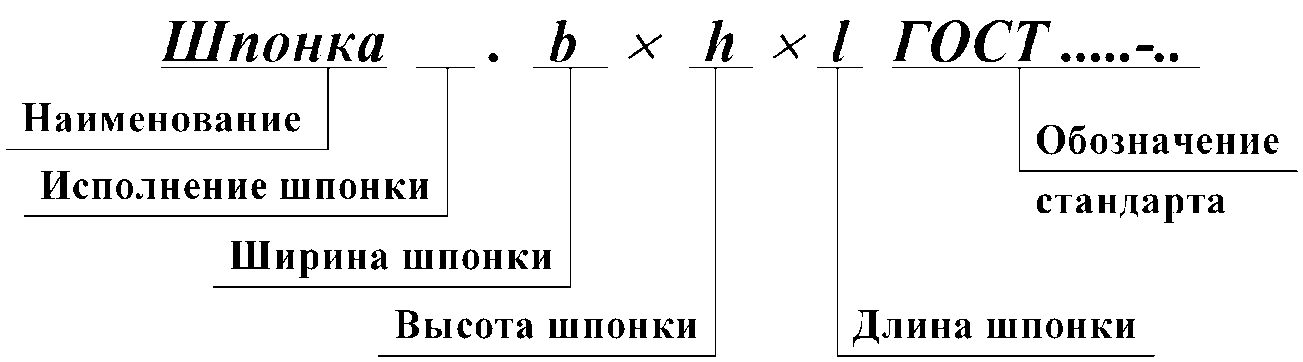

Практическая работа №4 Тема: Допуски и посадки шпоночных и шлицевых соединений Цель работы: Выяснить назначение шпоночных и шлицевых соединений, ознакомиться с конструкциями изучаемых соединений, определить параметры изучаемых соединений. Рекомендуемая литература 1. Кирилюк Ю.Є. Справочник Допуски и посадки. К.: Вища шк. Головное изд-во 1987. – 120с. 2. Козловский Н.С., Виноградов А.Н., Основы стандартизации, допуски, посадки и технические измерения – М.: Машиностроение 1982 – 284 с. 3. Козловский Н.С., Ключников В.М., Сборник примеров и задач по курсу «Основы стандартизации, допуски, посадки и технические измерения». М.: Машиностроение, 1983 – 304 с. Методические указания Шпоночные соединения служат для передачи крутящего момента деталями машин. Различают шпонки призматические ГОСТ 23360-78, клиновые ГОСТ 24068-80, сегментные ГОСТ 24071-97. Основные размеры (параметры) элементов шпоночного соединения (рисунок 1): -ширина b и высота h (поперечное сечение шпонки) -глубина паза на валу t1 , -глубина паза во втулке t2, зависят от усилий возникающих в соединении при передаче крутящего момента По ширине шпонок образуются три вида посадок или соединений: - свободное соединение, применяемое при затрудненных условиях сборки и действии нереверсивных равномерных нагрузок, а также для получения подвижных соединений при легких режимах работы - нормальное соединение – неподвижное соединение, не требующее частых разборок, не воспринимающее ударных реверсивных нагрузок, отличающееся благоприятным условиям сборки.  а б в Рисунок 1 - Параметры элементов шпоночного соединения: а – соединение в сборе; б – сечение вала, в – сечение втулки - плотное соединение, характеризуемое вероятностью получения примерно одинаковых небольших натягов в соединениях шпонок с обоими пазами; сборка осуществляется напрессовкой; применяется при редких разборках и реверсивных нагрузках. Основные посадки:  Пример обозначения посадок шпоночного сопряжения приведен на рисунке 2.  Рисунок 2 – Обозначение посадок шпоночного сопряжения Сочетание указанных полей допусков для ширины пазов вала и втулки представлены на рисунке 3.  Рисунок 3 – Поля допусков Схема построения условного обозначения шпонки  Обратите внимание: для шпонки исполнения 1, номер исполнения не пишется, а для исполнений 2 и 3 номер исполнения указывают обязательно, затем ставится точка. Шлицевое соединение – вид соединения валов со втулками по поверхностям сложного профиля с продольными выступами (шлицами) и впадинами. Обычно шлицевые соединения используют для передачи крутящих моментов в соединениях вала с зубчатым колесом (блоком зубчатых колес), со шкивом, полумуфтой или другой деталью. К основным параметрам относятся: - D – наружный диаметр - d – внутренний диаметр - b – ширина зуба Допуски и посадки шлицевых соединений зависят от их назначения и принятой системы центрирования втулки относительно вала. Существуют три способа центрирования: по поверхностям диаметрами d или D и по боковым поверхностям зубьев размером b (рисунок 4). Центрирование по d (рисунок 4б) целесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Центрирование по D (рисунок 4а) такой способ центрирования прост, экономичен. Его применяют для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки. Центрирование по боковым поверхностям зубьев размером b (рисунок 4в) этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его редко применяют.  Рисунок 4 - Центрирование в прямобочных шлицевых соединениях Пример обозначения шлицевого соединения с центрированием по D показан на рисунке 5  Рисунок 5 - Условные обозначения шлицевых прямобочных соединений Порядок выполнения работы 1. Цель работы. 2. Расшифровать условное обозначение шпонки и начертить эскиз поперечного сечения шпоночного соединения, проставив основные размеры. 3. Выбрать посадки для шпоночного соединения и начертить схемы полей допусков. 4. Расшифровать условное обозначение прямобочного шлицевого соединения, написать условные обозначения шлицевого вала и втулки 5. Начертить эскиз поперечного разреза шлицевого соединения, проставить основные размеры. 6. Вывод Варианты заданий

Для шпоночного соединения Æ25мм. (плотное, призматическоя) выбрать и обосновать характер сопряжения, построить схемы расположения полей допусков, рассчитать предельные размеры, зазоры (натяги). По ГОСТ 23360-78 для вала Æ25 мм. выбираем размеры шпонки:  b´h=8´7 мм; l=56 мм; t1= b´h=8´7 мм; l=56 мм; t1= Рис.5.1 Расчет шпоночного соединения по ширине шпонки b. Исходя из того , что необходимо обеспечить плотное соединение,то по ГОСТ 25346-81 выбираем следующие предельные отклонения для ширины шпонки, ширины паза вала и ширины паза втулки. b=8h9- ширина шпонки; es=0 мкм; bmax=b+es=8.000+0=8.000 мм; ei=-36 мкм; bmin=b+ei=8.000+(-0.036)=7.964 мм; b1=8 Р9 – ширина паза вала; ES=-15 мкм; b1max=b1+ES=8.000+ 0.015=7.985 мм; EI=-51 мкм; b1min=b1+EI=8.000-0,051=7.949 мм; b2=8 Р9 – ширина паза втулки; ES=-15 мкм; b2max=b2+ES=8.000+(-0.015)=7,985 мм; EI=-51 мкм; b2min=b2+EI=8.000+(-0.051)=7,949 мм; Схема расположения полей допусков шпоночного соединения по ширине шпонки b:  Рис.5.2 Определение предельных зазоров (натягов) посадки по ширине шпонки: --с пазом вала: b1=8P9 S1max=b1max-bmin=7.985-7.964=0.021 мм; N1max=bmax-b1min=8,000-7.949=0,051 мм; --с пазом втулки b2=8P9 S1max=b2max-bmin=7.985-7.964=0.021 мм; N1max=bmax-b2min=8,000-7.949=0,051 мм; Расчет шпоночного соединения по высоте шпонки h=7 h11; es=0 мкм; hmax=h+es=7.000+0=7.000 мм; ei=-9 мкм; hmin=h+ei=7.000+(-0.090)=6.910 мм; t1=4 мм – глубина паза вала; ES=0.2 мм; t1max=t1+ES=4.000+0.200=4.200 мм; EI=0 мм; t1min=t1+EI=4.000+0=4.000 мм; t2=3.3 мм – глубина паза втулки; ES=0.2 мм; t2max=t2+ES=3.300+0.200=3.500 мм; EI=0 мм; t2min=t2+EI=3.300+0=3.300 мм; Определение предельных зазоров по высоте шпонки h: Smax=(t1max+t2max)-hmin=(4.200+3.500)-6.910=0.790 мм; Smin=(t1min+t2min)-hmax=(4.000+3.300)-7.000=0.300 мм; Расчет шпоночного соединения по длине шпонки l: l=56 h14; es=0 мм; lmax=l+es=56.000+0=56.000 мм; ei=-0.740 мм; lmin=l+ei=56.000+(-0.740)=55.260 мм Длина паза вала: L=56 H15; ES=1.200 мм; Lmax=L+es=56.000+1.200=57.200 мм; EI=0 мм; Lmin=L+ei=56.000+0=56.000 мм; Схема расположения полей допусков шпоночного соединения по длине шпонки l.  Рис.5.3 Предельные зазоры по высоте шпонки l: Smax=Lmax-lmin=57.200-55.260=1.940 мм; Smin=Lmin-lmax=56.000-56.000=0 мм;  Рис. 5.4 6. Выбор и расчёт точностных параметров зубчатых колёс Для зубчатого колеса m=2мм, z=34 заданы степени точности по нормам точности: 5-6-6-H. Делительный диаметр зубчатого колеса: 5 – по норме кинематической точности, 6 – по норме плавности, 6 – по норме полноты контакта зубьев. Выбираем показатели контрольного комплекса зубчатого колеса: Вопросы для самоконтроля 1. Назначение прямобочных шлицевых соединений. 2. Назначение шпоночных соединений. 3. Какие виды шпонок применяются в машиностроении? 4. Прочитайте и расшифруйте полное условное обозначение шпонки. 5. Назовите параметры прямобочных шлицевых соединений. 6. Какие виды центрирования деталей применяют в машиностроении? 7. Назовите основные параметры прямобочного шлицевого соединения и виды центрирования этих соединений. |