|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

11

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Описание конструктивных особенностей насосов типа НКВ

Насосы марки НКВ – это центробежные насосы, предназначенные для перекачки нефти и нефтепродуктов, имеющие одно консольно расположенное рабочее колесо с односторонним входом жидкости и одно предвключенное винтовое колесо (шнек). Насосы марки НКВ выпускаются с производительностью от 16 до 1800 м3/ч и напором от 80 до 320 м.ст.ж.

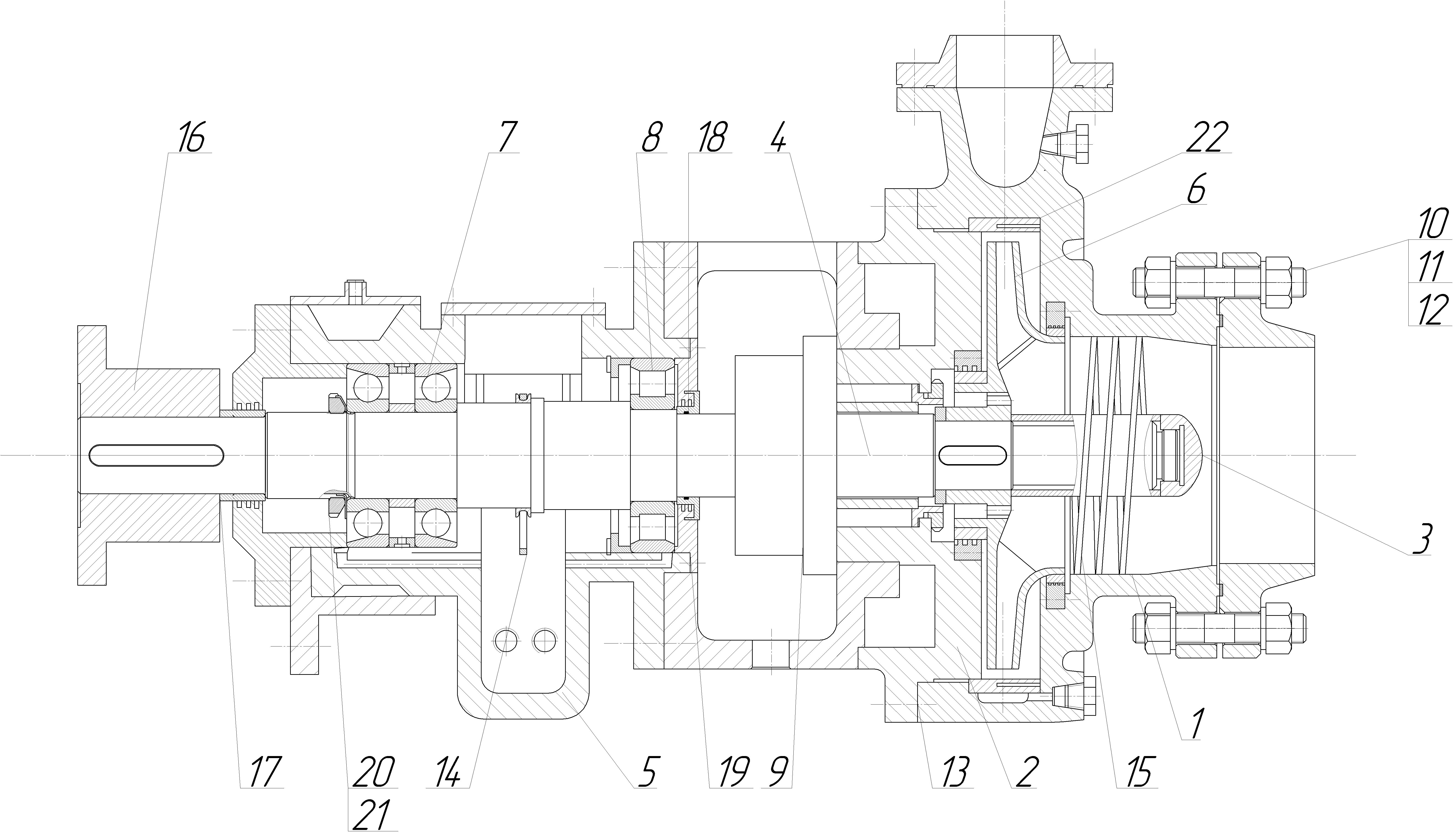

Рисунок 1 – Центробежный насос марки НКВ-360/200

Основными частями насоса являются: корпус насоса 1, крышка насоса 2, гайка 3, вал 4, корпус подшипников 5, колесо рабочее 6, подшипники: радиально-упорные (шариковые) 7, радиальные (роликовые) 8, уплотнение вала 9, колесо винтовое 15.

Корпус насоса выполняется совместно с опорными лапками и входным и выходным патрубками.

Крышка насоса присоединяется к корпусу насоса с помощью шпилек 10 с гайками 11 и шайбами 12.

Стык корпуса и крышки уплотняется спирально-навитой прокладкой 13.

Крышка корпуса в месте выхода вала имеет сальниковую камеру, в которую могут устанавливаться либо сальниковая набивка и фонарь сальника (при изготовлении насоса с уплотнением вала типа СГ), либо сальниковая набивка

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

12

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

(при изготовлении насоса с уплотнением вала типа СО). Также возможна установка холодильника торцового уплотнения при условии изготовления насоса с некоторыми типами уплотнений, применяемых при высоких температурах. В монтируемом насосе используется торцовое уплотнение 70УТТ5.

Рубашка охлаждения камеры сальников выполняется закрытой.

В корпусе насоса, крышке насоса и корпусе подшипников имеется система

отверстий: подвода и отвода уплотнительной и охлаждающей жидкости из насоса и т.д.

На валу насоса устанавливаются колесо рабочие с уплотняющим кольцом, детали сальникового или торцового уплотнения, кольцо 14, колесо винтовое 15.

Вал насоса вращается на двух подшипниковых опорах. Опора, расположенная у муфты, состоит из двух радиально-упорных подшипников, смонтированных по типу сдвоенных, обращенных друг к другу широкими бортами наружных колец.

Вторая опора состоит из одного радиального роликового подшипника.

Внутренние кольца радиально-упорных подшипников от осевого перемещения закрепляются с помощью шайбы 21 и гайки 20, которые одновременно крепят полумуфту 16 зубчатой муфты и распорную втулку 17.

Рабочее и винтовое колеса посажены на цилиндрическую шейку консольной части вала и закрепляются с помощью специальной гайки с левой резьбой 3.

Смазка подшипников циркуляционная. Кольцо 14, вращаясь вместе с валом, забрасывает масло в лоток крышки, откуда оно стекает в маслопроводящий лоток, отлитый на внутренней стенке корпуса подшипников.

Из лотка масло по сверленным каналам в корпусе подшипников и каналам в комплектовочных шайбах, установленных между подшипниками, поступает равномерно к подшипникам, а затем по предусмотренным стокам попадает в масляную ванну.

Работа насоса состоит в следующем. При вращении рабочего колеса жидкость, залитая в насос перед его пуском, увлекается лопатками шнека и рабочего колеса, под действием центробежной силы движется от центра к периферии вдоль лопаток и подается через спиральную камеру в нагнетательную трубу. Поэтому на выходе в колесо в том месте, где всасывающая труба примыкает к корпусу, создается разрежение, под действием которого рабочая жидкость всасывается в насос. Таким образом, устанавливается непрерывное движение жидкости в насосе.

Главное отличие насосов типа НКВ от нормального ряда центробежных насосов – это наличие винтового колеса (шнека). Шнек обеспечивает равномерную, прямолинейную подачу жидкости на вход рабочего колеса, что уменьшает риск возникновения кавитации.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

13

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Обоснование выбора конструкционных материалов

При выборе материального исполнения следует учитывать механические, физико-химические и технологические свойства, стоимость и дефицитность определенных материалов. Использование без нужды дорогих материалов влечет за собой убытки и экономическую нецелесообразность. Свойства материалов должны удовлетворять рабочим условиям агрегата.

К изготовлению валов, их сборке и установке предъявляют высокие требования. Валы, работая при большой частоте вращения, подвергаются действию поперечных сил, поэтому они должны быть прочными, обладать гибкостью и хорошо обрабатываться.

Сложные фасонные детали насоса (корпус, колесо и др.) возможно изготовить только литьем, поэтому материал должен обладать хорошими литейными свойствами, быть прочным и изностойким.

Материалы для изготовления деталей торцовых уплотнений выбирают главным образом в зависимости от температуры и свойств перекачиваемой среды.

В насосе Н-6, 6а используется материальное исполнение “С”.

Выбранное материальное исполнение предлагает изготовление вала из легированной стали 40Х , которая имеет хорошие прочностные характеристики. Сталь 40Х хорошо обрабатывается резанием и имеет высокую коррозионную стойкость. Уплотняющие кольца лабиринтных уплотнений также изготавливают из этой стали.

Корпус и колесо насоса изготавливается из литейной стали 25Л. Эта сталь способна работать при высоких давлениях и температуре до 450º С. Она имеет хорошие литейные свойства и хорошо сопротивляется коррозионному и эрозионному износу.

Для крепления и соединения узлов насоса используются различные виды крепежа: шпильки, винты, отжимные болты, штифты и др. Крепеж насоса выполняется из углеродистой стали 35. Углеродистая сталь 35 обладает хорошими прочностными характеристиками и хорошо обрабатывается резанием.

Втулки торцового уплотнения изготавливаем из графита ПК-О, пропитанного феноло-формальдегидной смолой. Данный материал хорошо обрабатывается, что обеспечивает быструю приработку трущихся поверхностей.

Подшипники изготавливаются из специальной подшипниковой стали ШХ15. Она имеет высокую твердость и износостойкость.

Насос Н-6,6а перекачивает фракцию НК-85ºС при температуре 79º С. Механические и физико-химические свойства выбранных материалов соответствуют рабочим условиям агрегата. Материалы недефицитны и имеют хорошие технологические свойства.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

14

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

2 Специальная часть

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

15

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Исходные данные

Марка насоса – НКВ 360/200 – С в 70УТТ У2 ТУ 26-02-766-84

Перекачиваемая среда – фракция НК-85º С

Температура среды – 80º С

Упругость паров фракции, pn – 0,105 МПа

Плотность среды, ρ – 720 кг/м3

Кинематическая вязкость, ν – 1,3*10-6 м2/с

Давление на свободную поверхность в питательной емкости, P1 – 0,16 МПа

Давление на свободную поверхность в колонне, P2 – 0,8 МПа

Давление гидроиспытания корпуса насоса, Pпр. – 7,5 МПа

Масса агрегата, m – 2235 кг

Подпор, h1– 10 м

Геометрическая высота нагнетания, h2 – 28 м

Таблица 2– Характеристика трубопроводов насоса Н-14,14аа

-

Показатель

|

Всасывающий

|

Нагнетательный

|

Диаметр трубопровода, м

|

0,3

|

0,2

|

Длина трубопровода, м

|

30

|

30

|

Количество резких поворотов на 90º

|

3

|

3

|

Количество полностью открытых задвижек

|

1

|

1

|

Количество переходов

|

1

|

1

|

Подача, м3/ч

|

315 (Q)

|

315 (Q)

|

Тип труб

|

бесшовные

|

бесшовные

|

Состояние труб

|

новые

|

новые

|

Дополнительное сопротивление

|

-

|

обратный клапан

|

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

16

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

2.2 Содержание расчета

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

17

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Определение потребного напора [1]

Среднюю скорость течения жидкости во всасывающем трубопроводе σвсас., м/с вычисляем по формуле

, (1) , (1)

где Q – подача через всасывающий трубопровод, Q=315 м3/ч;

d1 – внутренний диаметр всасывающего трубопровода, d1=0,3 м.

Среднюю скорость течения жидкости в напорном трубопроводе σнагн., м/с вычисляем по формуле

где d2 – внутренний диаметр напорного трубопровода, d2=0,2 м.

Среднюю скорость течения жидкости в напорном трубопроводе, идущем в колонну К-3 σнагн.1, м/с вычисляем по формуле

Среднюю скорость течения жидкости в напорном трубопроводе, идущем в АВЗ-12 σнагн.2, м/с вычисляем по формуле

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

18

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Критерий Рейнольдса Re, вычисляем по формуле

, (2) , (2)

где ν – кинематическая вязкость перекачиваемой жидкости, ν = 1,3*10-6 м2/с.

Во всех трубопроводах устанавливается турбулентный режим течения жидкости, т.к. на всех участках Re >2300.

Коэффициент трения по длине трубопровода λ, вычисляем по формуле

, (3) , (3)

где Δ – шероховатость стенок, Δ=0,014 мм (1.табл.2).

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

19

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Потери напора на трение ∑hтр., м вычисляем по формуле

, (4) , (4)

где L – длина участка трубопровода, Lвсас.=30 м, Lнагн.=30 м, Lнагн.1=100 м, Lнагн.2=50 м.

Потери на преодоление местных сопротивлений ∑hмп, м вычисляем по формуле

, (5) , (5)

где ζ – коэффициент местного сопротивления (2. табл.2).

Потери напора h1-2, м вычисляем по формуле

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

20

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Потребный напор Hн, м вычисляем по формуле

, (6) , (6)

где h1 – геометрическая высота всасывания, h1=10 м;

h2 – геометрическая высота нагнетания, h2=28 м;

ρ – плотность перекачиваемой жидкости, ρ=720 кг/м3;

P1 – давление в емкости Е-3, P1=0,16*106 Па;

P2 – давление в колонне К-3, P2=0,8*106 Па.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

21

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Расчет привода насоса [1]

Цель расчета – подобрать электродвигатель, необходимый для нормальной работы насоса.

Необходимую мощность электродвигателя насоса N, Вт вычисляем по формуле

, (7) , (7)

где η – КПД насоса, η=0,8;

k – коэффициент возможной перегрузки, k=1,2;

H – напор насоса, H=187,9 м;

Q – производительность насоса, Q=0,0875 м3/с.

На основании расчетов 2.2.1 и 2.2.2 принимаем электродвигатель ВАО2-450М-2 с номинальной мощностью N=200 кВт и насос НКВ 360/200 –394 С 70УТТ У2 ТУ 26-02-766-84,

где “Н” – нефтяной;

“К” – с консольным расположением рабочего колеса;

“В” – с предвключенным колесом;

“360” – производительность насоса, м3/ч;

“200” – напор насоса, м.ст.ж.;

“394” – диаметр рабочего колеса уменьшен при обточке до 394 мм;

“С” – насос изготовлен из углеродистой стали;

“70УТТ” – с торцовым уплотнением вала типа “Тандем” диаметром 70 мм;

“У2” – климатическое исполнение.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

22

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Расчет допустимой высоты всасывания [1]

Цель расчета – определить высоту установки насоса, обеспечивающую бескавитационную работу насоса.

Допускаемую высоту всасывания или минимальный подпор hs, м определяем по формуле:

, ,

где pа – абсолютное давление на свободную поверхность жидкости в емкости Е-3, кгс/см2;

pп – упругость паров фракции НК-85º С при рабочей температуре, pп=1,05 кгс/см2;

Δh – допустимый кавитационный запас для насоса НКВ-360/200, Δh=7,5 м;

hвсас – потери напора во всасывающем трубопроводе, hвсас=0,88 м.

Принимаем hs = 12 м (допускаемая высота всасывания).

|

|

|

|

|

|

ДП .150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

23

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Расчет корпуса насоса [1]

Корпус насоса рассчитываем как короткую цилиндрическую оболочку.

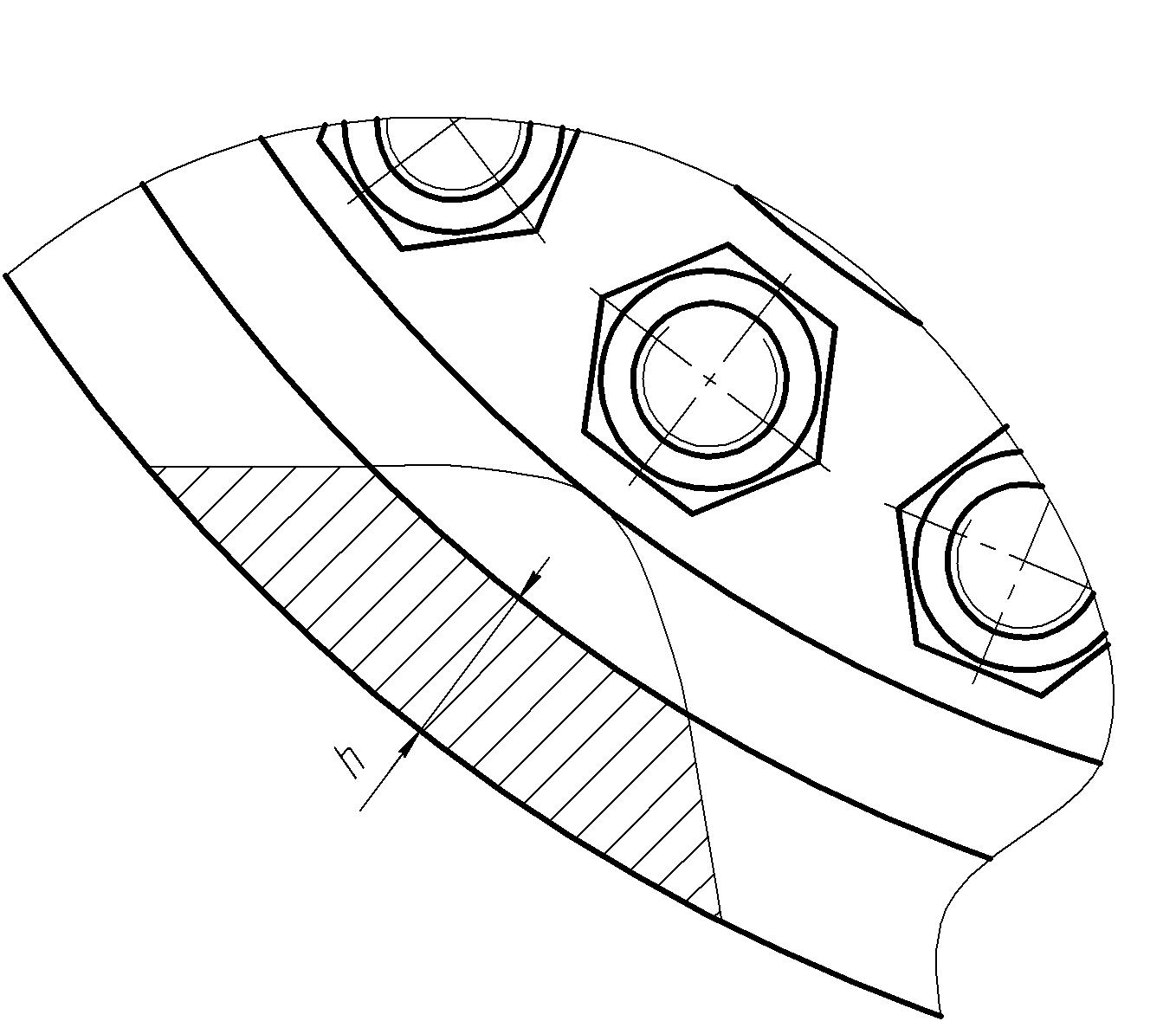

Рисунок 2– Расчетный эскиз

Напряжение, возникающее в оболочке σ1, σ2, МПа вычисляем по формуле

, (11) , (11)

где p – давление гидравлического испытания корпуса, p=7,5 МПа;

R – внутренний радиус цилиндрического корпуса, R=0,217 м;

h – толщина стенки корпуса насоса, h=0,034 м.

Условие прочности для коротких сферических оболочек

, (12) , (12)

где ε – коэффициент влияния толщины стенки корпуса, ε=1;

σт – предел текучести стали 25Л при 80º С, σт =200 МПа;

n – коэффициент запаса прочности для стали, n=3.

23,9 МПа < 66,67 МПа

Условие прочности выполнено.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

24

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

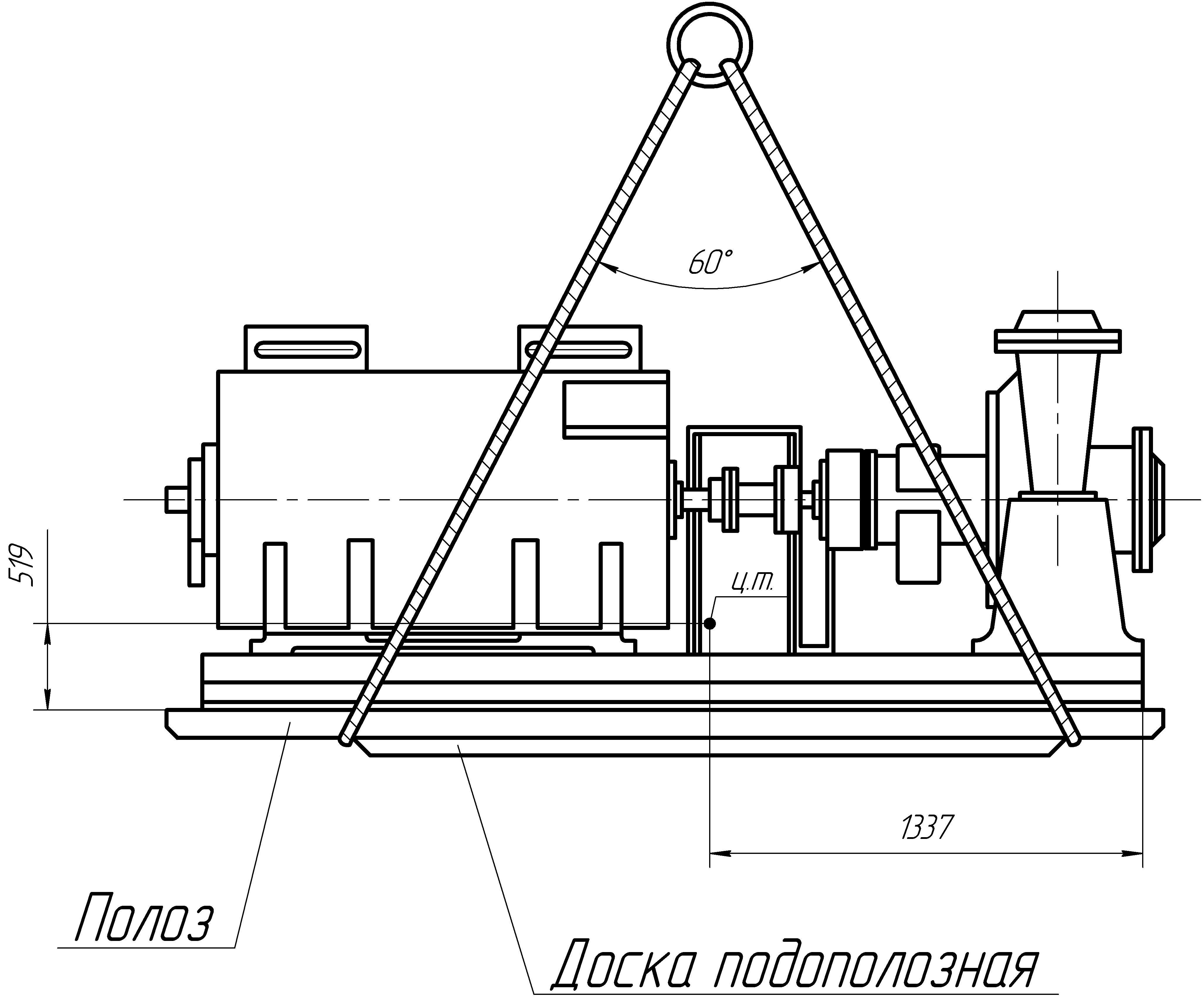

Расчет и выбор стальных канатов для строп [3]

При монтаже насоса максимальное разрывное усилие возникает при подготовке агрегата в предмонтажное положение.

Рисунок 3 – Схема строповки

Разрушающая нагрузка, возникающая в канате от веса агрегата S, Н вычисляем по формуле

, (13) , (13)

где k – коэффициент неравномерности загрузки стропов, k=1,35 (4.стр.58);

G – вес агрегата, Н;

(14) (14)

n – число ветвей стропа, n=4;

α – угол наклона стропа к оси, проходящей через центр тяжести, α=30º.

|

|

|

|

|

|

ДП. 150411. 00.00.00 ПЗ

|

Лист

|

|

|

|

|

|

25

|

Изм.

|

Лит.

|

№документа

|

Подпись

|

Дата

|

Необходимое разрывное усилие F0, Н вычисляем по формуле

, (15) , (15)

где zр – коэффициент использования, zр=2,5 (4.стр. 57).

Для стропов принимаем стальной канат типа ЛК-РО (6×36×1 о.с.) по ГОСТ 7668-69 диаметром проволоки 13,5 мм, с временным сопротивлением разрыву 180 кг×с/мм2 и разрывным усилием F0= 104000 Н.

| |

Скачать 2.51 Mb.

Скачать 2.51 Mb.