ДВС курс шах. Двигатель модели 4Ч10,510

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

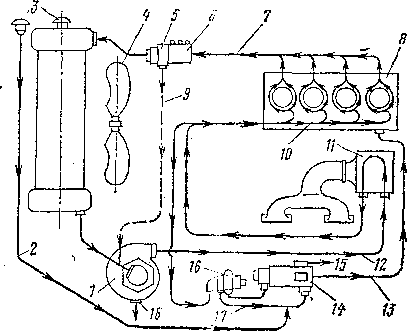

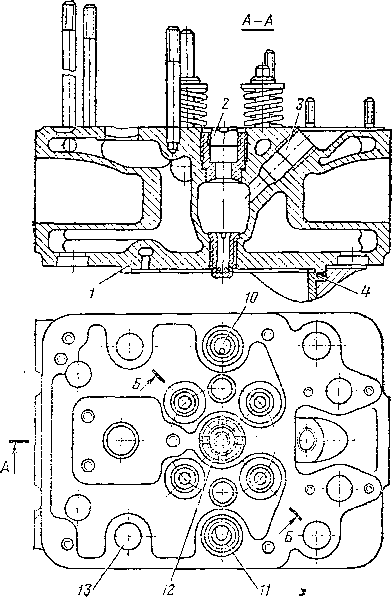

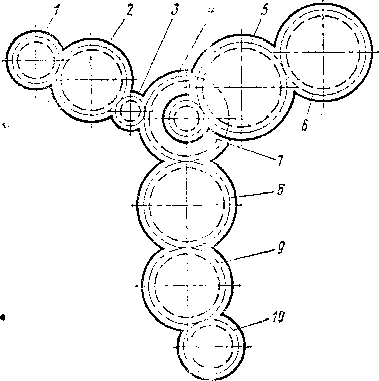

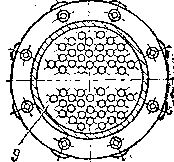

< wr о; /2 —валик коромысла; 13 — зажзш; 14 — с ( \а коромысла; 15 — колпак; 16 — тарелка пр>жь 17 — замок клапана; /Я—• стопорное кольцо; т --трубка; 21 — пружина клапана; 22 — направляющая клапана; 23— выпускной клапан: 24, ,'jo — шппльм!; 25, 26, 29 — гапки; — шайба; 2£ — стопорное кольцо; 31 — фланец; а — смазо’пшй канал На два цилиндра приходится одна головка 3 блочного исполнения, отлитая из серого чугуна марки СЧ24-44. Каждая головка притягивается к блоку шестью шпильками. В головке расположены впускные и выпускные клапаны, вставки вихре- 'вых камер, форсунки и свечи накаливания. На внутренней плоскости головки выполнены впускные и выпускные каналы. Каналы двух впускных клапанов объединены в один общий. Входные торцы каналов расположены на боковой стенке и имеют обработанные фланцы, к которым шпильками и ганками крепя г впускной патрубок с воздушным фильтром и выпускной коллектор На торцах впускных и выпускных каналов, обращенных в камеру сгорания, имеются конусные фаски, которые служат седлами для клапанов. Вихревая камера имеет шарообразную форму п состоит из двух частей. Верхняя часть(полусфера) выполнена в головке цилиндров; нижняя, называемая вставкой вихревой камеры, выполнена ст ем ной 132   Рис. 60. Коленчатый вал и изготовлена из жаропрочной стали. Канал во вставке вихревой камеры, соединяющий ее с рабочим объемом цилиндра, направлен по касательной к ее шаровой поверхности. Вставка фиксируется от проворачивания штифтом 3 (рис. 59), входящим в прорезь нижнего буртика. В вихревую камеру через отверстия выходит торец распылителя форсунки 9 и конец спирали свечи накаливания 4. Форсунки установлены в крышке цилиндра под углом 45° к оси цилиндра и закреплены накладными фланцами 31, шпильками 30 и гайками 29. Место посадки форсунок отделено от водяного пространства крышки медной втулкой 8, развальцованной по краям. Свечи накаливания крепятся накидными гайками 5. Стыки форсунок и свечей накаливания уплотнены прокладками 6 и 7. На верхней плоскости каждой головки цилиндров шпильками и гайками 26 укреплены две чугунные стойки 14 коромысел. В отверстие верхней части стойки вставлен ваЛик 12 коромысла. При затягивании гайки 26 головки стойки коромысла плотно закрепляется валик, создавая неподвижное соединение. Концы валика коромысла закалены; на них надеты стальные штампованные коромысла 11 клапанов. В плечи коромысел ввернуты винты 10 для регулирования зазоров между коромыслом и торцом стержня клапана. Весь клапанный механизм закрыт колпаком 15, который зажимом 13 притянут к верхней плоскости головки цилиндров. Соединение колпака с верхней плоскостью головки цилиндров осуществляется с помощью прокладки 20. Впускной канал головки цилиндров соединен с внутренней полостью колпака каналом, в котором установлена трубка 19 для отсасывания газов из картера, попадающих через отверстия в днище коробки толкателя блок-картера и отверстия под штанги клапанов в головке цилиндров во внутреннюю полость колпака. Крышка крепления агрегатов дизеля закрывает открытый торец блок-картера и маслосборника со стороны, противоположной маховику. На ней крепятся масляный и водяной насосы. На торцовой стороне крышки расположены фланцы водяного и масляного насосов. В левой      Рис. 62. Насос ручной подкачки топлива: 1 — кнопка; 2 — штифт; 3 — шток; 4 — крышка; 5 — поршень; 6'— корпус ра. В правой верхней части крышки установлен привод зарядного генератора и фланец с отверстием для прохода в центральную водяную магистраль блок-кар■тера. Коленчатый вал дизеля (рис. 60) изготовлен из стали. Его коренные шейки располагаются с обеих сторон каждой шатунной шейки. Первая и четвертая шейки вала расположены в одной плоскости, которая образует угол 180° с плоскостью второй и третьей шеек. Рабочие поверхности шеек закалены токами высокой частоты, отшлифованы и отполированы. Осевые отверстия шатунных шеек закрыты с торцов заглушками 6, стянутыми через прокладку 7 болтами 8 с гайками 9. Масло подводится к шатунным шейкам по наклонным каналам. Для равномерного распределения износа вала по поверхности используются противовесы 18, закрепленные стяжными болтами 15 (их устройство и конструкция аналогичны противовесам дизелей постройки ГДР). Замочные шайбы 14 препятствуют самоотворачиванию болтов. Маховик 3 болтами 2 и штифтами 1 прикреплен к фланцу вала. С другой стороны фланца болтами 19 укреплен маслоотражатель 20. На противоположный конец корпуса 18 вала (носок) надета шестерня 19, закрепленная шпонкой 17. Шестерни 10 и 11 привода водя  ного насоса, закреплены шпонкой 16 и гайкой 12. В диске маховика в отверстиях закреплены корончатыми гайками 21 пальцы 22 полу- жесткой муфты 26 генератора. На пальцы надеты резиновые втулки 23 с шайбами 24 и стопорными кольцами 25. На ободе маховика закреплен винтами 4 зубчатый венец 5. Шестерня стартера при пуске дизеля входит в зацепление с венцом. По окружности маховика нанесены деления 360-градусной сетки. Маховик и коленчатый вал подвергаются статической балансировке. ного насоса, закреплены шпонкой 16 и гайкой 12. В диске маховика в отверстиях закреплены корончатыми гайками 21 пальцы 22 полу- жесткой муфты 26 генератора. На пальцы надеты резиновые втулки 23 с шайбами 24 и стопорными кольцами 25. На ободе маховика закреплен винтами 4 зубчатый венец 5. Шестерня стартера при пуске дизеля входит в зацепление с венцом. По окружности маховика нанесены деления 360-градусной сетки. Маховик и коленчатый вал подвергаются статической балансировке.Поршень дизеля изготовлен из алюминиевого сплава. В канавки поршня установлены четыре компрессионных и два маслосъемных кольца. Поршневые кольца изготовляют из специального чугуна. Маслосъемное кольцо имеет коробчатое сечение. По наружной поверхности его проточена прямоугольная канавка, на дне которой находятся сквозные прорези для отвода масла, собирающегося в канавках. Замок колец прямой. Конструкция механизма газораспределения аналогична механизмам газораспределения рассмотренных ранее дизелей. Профиль кулачков всасывающих и выхлопных клапанов стального цельного распределительного вала одинаковый. Поверхность- рабочих профилей кулачков и опорные шейки закалены токами высокой частоты, отшлифованы и отполированы. Диаметр опорных шеек вала больше диаметра кулачков, что позволяет легко вынимать и устанавливать распределительный вал. Масло для смазки подшипников подводится по каналам в поперечных стенках картера из центральной масляной магистрали. Распределительный вал приводится во вращение шестернями от коленчатого вала.   Рис. 63. Схема работы водопо- догревателя ПЖД-44: 1 — водяной насос; 2 — трубопровод для залива воды в подогреватель; 3 — радиатор; 4 — вентилятор; 5 — коробка с термостатом; 6 — коробка датчиков температуры; 7, 9, 10, 12, 13 и 17 — трубопроводы; 14 — подогреватель; 15 — патрубок для отвода выхлопных газов: 16 — насосный агрегат; 18 — кран для слива воды Системы дизеля. Топливная система дизеля состоит из топливоподкачивающего насоса, топливных фильтра и насоса, форсунок и трубопроводов. Топливная система обеспечивает необходимый запас топлива и подвод его к дизелям. Система состоит из двух подвагонных топливных баков, расходного бака, расположенного под крышей ва  гона на раме радиаторов, топливоподкачивающего насоса и ручного топливного насоса (насосы необходимы для заполнения расходного топливного бака из подвагонных баков) и системы трубопроводов с арматурой. гона на раме радиаторов, топливоподкачивающего насоса и ручного топливного насоса (насосы необходимы для заполнения расходного топливного бака из подвагонных баков) и системы трубопроводов с арматурой.Насос 9 (рис. 61) засасывает топливо из расходного бака и подает его по трубопроводу 8 в топливный фильтр 6, а затем по топливопроводу 7 топливо поступает во всасывающий канал топливного насоса 1. Из него с помощью плунжеров топливо по нагнетательным трубопроводам 2 подается в форсунки- 5. Топливо, просочившееся между иглой и направляющей форсунки и через зазоры плунжерных пар отводится по трубопроводам 10 я 3 в бачок 11 сбора лишнего топлива. От фильтра лишнее топливо отводится по трубопроводу 4. Насос ручной подкачки (рис. 62) служит для заполнения топливом системы трубопроводов, по которым оно подходит к топливному насосу, а также для удаления из системы воздуха. Он установлен на всасывающей линии. В поршне насоса имеется стальной шарик, с помощью которого изолируется внутренняя полость насоса. Топливоподкачивающий насос и фильтр тонкой очистки топлива по принципу работы и конструкции такой же, как у дизеля К-461М. Система смазки дизеля комбинированная; трущиеся поверхности наиболее нагруженных деталей смазываются маслом, подаваемым под давлением масляным насосом. Система охлаждения дизеля водяная замкнутая с принудительной циркуляцией воды. _ ] Основными узлами системы всасывания и выхлопа являются воздушные фильтры, выхлопные коллекторы и глушители выхлопа. Принцип работы и устройство узлов и деталей систем аналогичны узлам и деталям дизелей К-461 и К-461М. Для облегчения пуска дизеля в холодное время в его системе охлаждения используется водоподогреватель типа ПЖД-44 (рис. 63). Он нагревает воду в системе до 75—80° С. ДИЗЕЛЬ 4ВД-21/15 Дизель 4ВД-21/15 устанавливается на 5-вагонных секциях типа ZB-5 постройки после 1970 р. Общие сведения. Дизель 4ВД-21/15 (рто. 64) бескомпрессорный,  четырехтактный, четырехцилиндровый, предкамерный g вертикаль- ным однорядным расположением цилиндров и непосредственным впрыском топлива. В дизеле применена раздельная камера сгорания. Часть объема камеры заключена в надпоршневом пространстве, а часть — в предкамере головки . цилиндра. четырехтактный, четырехцилиндровый, предкамерный g вертикаль- ным однорядным расположением цилиндров и непосредственным впрыском топлива. В дизеле применена раздельная камера сгорания. Часть объема камеры заключена в надпоршневом пространстве, а часть — в предкамере головки . цилиндра.Основные технические данные дизеля следующие: Номинальная мощность. 88,4 кВт {120 л. с.Х Частота вращения вала 1000 об/мин Показатели 131 Обозначение 131 Единица 131 131 кВт 131 тактность; 132 132 число цилиндров 132 i 132 частота вращения коленчатого вала 132 n 132 с-1; 132 D 133 мм 133 S 133 мм 133 удельный эффективный расход топлива, 133 be 133 кг/(кВт· ч); 133 коэффициент продувки 134 134 механический КПД дизеля 134 134 135 коэффициент избытка воздуха для сгорания. 135 135 Показатели 152 Обозначение 152 Единица 152 152 кВт 152 тактность; 152 152 число цилиндров 152 i 152 частота вращения коленчатого вала 152 n 152 с-1; 152 D 152 мм 152 S 153 мм 153 удельный эффективный расход топлива, 153 be 153 кг/(кВт· ч); 153 коэффициент продувки 153 153 механический КПД дизеля 153 153 153 коэффициент избытка воздуха для сгорания. 154 154 Среднее эффективное давление ..... 0,67 МПа (6,7 кгс/см2)  24 44 44 24 236 г/э-кВт-ч [174 г/(э. л. с.-ч)] четырехплунжерный, блочный . Фазы газораспределения в градусах поворота коленчатого вала: открытие впускного клапана по в. м. г. закрытие впускного клапана после н. м. т. открытие выпускного клапана по н. м. г. закрытие выпускного клапана после в, м. т Удельный расход топлива ....... Топливный насос  24 бесштифтовые 16 МПа (160 кгс/см2) центробежный, двухрежимный не более 200—250 г/ч циркуляционная, под давлением Угол опережения подачи топлива до в м. т. по такту сжатия в градусах поворота коленчатого вала Форсунки закрытого типа Давление впрыска топлива Регулятор частоты вращения Часовой расход мэгла . Система смазки     Масляный насос . i , Давление в системе смазки Масса масла, заливаемого в картер . . Система охлаждения . - шестеренчатый 0,4—0,6 МПа (4—6 кгс/см2) 40 кг водяная, циркуляционная  45 кг центробежный воздушная 1460 мм 1060 » 1520 » 1550 кг Масса воды, заливаемой в систему охлаж дения Пасос системы охлаждения . Система пуска дизеля Габаритные размеры дизеля: длина ....... ширина ....... высота ....... Сухая масса дизеля с маховиком Работа дизеля осуществляется по смешанному термодинамическому циклу. В этом цикле подвод тепла осуществляется частично при постоянном объеме цилиндра и переменном давлении и частично при переменном объеме и постоянном давлении в цилиндре. В отличие от вихрекамерного в этом дизеле происходит предкамерный процесс. Он отличается от вихрекамерного тем, что здесь отсутствует организованный воздушный поток в предкамере, проходное сечение соединительных. отверстий меньше, а также небольшим рабочим объемом предкамеры. Процесс смесеобразования характеризуется следующими особенностями. Во время движения поршня вверх воздух сжимается и из цилиндра перетекает с большой скоростью в предкамеру, где интенсивно перемешивается. При горении и процессе расширения выделяется много энергии, она уменьшает задержку воспламенения и тем самым обеспечивает качественное распыление и смешивание топлива с воздухом. Предкамера расположена в головке дизеля по оси цилиндра. Она смещает небольшую часть воздуха, вводимого в цилиндр. Все топливо вводится в предкамеру, где оно частично сгорает. Стенки предкамеры охлаждаются достаточно хорошо и воздух в ней не перегревается. Цилиндр и предкамера соединены каналами небольшого сечения и поэтому давление в предкамере не успевает быстро сравняться с давлением в цилиндре. При сгорании части топлива давление в предкамере становится больше, чем в цилиндре. Разность давлений является причиной быстрого перетекания продуктов горения из предкамеры в цилиндр. При этом продукты горения захватывают несгоревшее топливо и распиливают смесь в объеме цилиндра. Воздух в цилиндре нагрет до температуры воспламенения и поступающее сюда топливо полностью сгорает. Над поршнем давление резко возрастает и он перемещается вниз. Попавшее в предкамеру топливо воспламеняется не сразу, так как требуется определенное время для нагрева капель топлива до температуры воспламенения и перетекания несгоревшего топлива из предкамеры в цилиндр.  С целью обеспечения полного сгорания топлива и получения максимальной мощности у этого дизеля впрыск топлива в предкамеру происходит за 24° до прихода поршня в в. м. т. К положительным свойствам предкамерного дизеля следует отнести: невысокие требования к качеству топлива, хорошее смесеобразование, сравнительно небольшое давление впрыска топлива, мягкая работа. Недостатком является несколько повышенный расход топлива, сгораемого в предкамере. С целью обеспечения полного сгорания топлива и получения максимальной мощности у этого дизеля впрыск топлива в предкамеру происходит за 24° до прихода поршня в в. м. т. К положительным свойствам предкамерного дизеля следует отнести: невысокие требования к качеству топлива, хорошее смесеобразование, сравнительно небольшое давление впрыска топлива, мягкая работа. Недостатком является несколько повышенный расход топлива, сгораемого в предкамере.Остов. Блок цилиндров (рис.65) является основной деталью остова дизеля. Он отливается из серого чугуна. В верхней части блока сверху с помощью шпилек закреплены четыре головки цилиндров. Нижняя часть блока закрыта картером 1, прикрепленным анкерными шпильками. Плотность соединения головок цилиндров и картера с блоком достигается с помощью кольцевого бурта, а также применением паро- нитовой прокладки и медного уплотнительного кольца. Для точной установки картера на блоке 2 предусмотрены установочные штифты 8. Гильзы цилиндров 7 запрессованы в вертикальные колодцы блока и крепятся в верхней части специальным буртом, а в нижней — с помощью двух резиновых колец. Между гильзами и блоком боразуется полость для охлаждающей воды. Для перетекания воды из водяной рубашки блока в рубашку головки предусмотрены специаль-  Рис. 64. Дизель 4ДВ-21/15: 1 — картер; 2 — топливный насос высокого давления; 3— блок цилиндров; 4— топливные трубки EbtcoKoro давления; 5 — регулятор частоты вращения; 6 •— топливный фильтр; 7 — манометр давления масла; 8— ручной корректор регулятора частоты вращения: 9 — теплообменник; 10 — прилив для транспортировки дизеля краном; // — головка цилиндра; 12— водяной коллектор; 13 — термометр; 14 — крышка клапанной коробки; 15 — клапаи- ная коробка; ./6 —масляный трубопровод; 17 — масляная центрифуга; 18 — картер механизма распределения; 19 — ручной маслопрокачивающий насос   Рис. 65. Блок цилиндров с картером ные водоперепускные окна. Они расположены попарно у каждого цилиндра. В перемычках блока имеются расточки для семи подшипников распределительного вала. Для осмотра подшипников, а также для монтажно-демонтажных работ при ремонте дизеля на его боковых стенах против каждого цилиндра находятся прямоугольные окна. На стороне размещения кулачкового распределительного вала эти окна расположены в два ряда. Верхние и нижние окна обеспечивают доступ к< толкателям. Окна закрыты крышками с уплотнительными прокладками. Для вентиляции полости картера предусмотрен сапун 13, который находится на одной из крышек. С внутренней стороны крышки на некотором расстоянии закреплен отбойный лист, для предотвращения выбрасывания масла через сапун наружу. Кроме того, в горловине сапуна укреплен лабиринт, состоящий из трех дисков, кольца и розетки с отверстиями. Все эти детали жестко закреплены на шпильке таким образом, что диски сегментов занимают диаметрально противоположные положения. Сверху сапун закрыт колпаком. На другой крышке со стороны выхлопного коллектора закреплена с помощью винтов маслозаправочная горловина с пробкой на резьбе. На торцовых сторонах блока и картера имеются отверстия 9, закрытые фланцами 3 и обеспечивающие доступ к деталям кривошипно- шатунного механизма. С помощью специального прилива в верхней части блока цилиндров крепится масляная'- центрифуга 11. Привод топливного насоса производится с помощью вала, проходящего через отверстие 10. На блоке крепятся водяной насос 12, топливный насос, фильтры топлива и ма::ла и т. д.  Шестерни привода газораспределения и вспомогательного механизма размещены в специальном кожухе 5, который герметично закрыт крышкой 4. Для транспортировки и монтажа дизеля на блоке имеются специальные приливы 6 с ручьями для троса. В нижней части блока в специальном отверстии крепится масломерный щуп. Шестерни привода газораспределения и вспомогательного механизма размещены в специальном кожухе 5, который герметично закрыт крышкой 4. Для транспортировки и монтажа дизеля на блоке имеются специальные приливы 6 с ручьями для троса. В нижней части блока в специальном отверстии крепится масломерный щуп. Головка цилиндра (рис. 66) фиксируется с помощью четырех шпилек с гайками и устанавливается на каждый цилиндр. Головка цилиндра ограничивает сверху камеру сгорания и служит для монтажа деталей топливной аппаратуры, механизма газораспределения и т. п. Между гильзой цилиндра и головкой устанавливается медная прокладка. В верхней части предкамеры 6 монтируется форсунка 12 в стальной буксе 2, а в боковой стороне установлена свеча накаливания 3. Втулка Головка цилиндра (рис. 66) фиксируется с помощью четырех шпилек с гайками и устанавливается на каждый цилиндр. Головка цилиндра ограничивает сверху камеру сгорания и служит для монтажа деталей топливной аппаратуры, механизма газораспределения и т. п. Между гильзой цилиндра и головкой устанавливается медная прокладка. В верхней части предкамеры 6 монтируется форсунка 12 в стальной буксе 2, а в боковой стороне установлена свеча накаливания 3. Втулкас распыливающими отверстиями соединяет предкамеру с полостью цилиндра. Два впускных клапана 7 и два выпускных 8 разрешаются вокруг предкамеры. Каждый клапан работает в чугунной направляющей втулке 9. Оси спаренных коромысел установлены на кронштейне, закрепленном на головке с помощью трех шпилек с гайками. Одна из шпилек служит одновременно для крепления колпака головки. Колпак и головка цилиндра уплотнены паронитовой прокладкой. Предохранительный клапан смонтирован в отверстии 10, а пусковой Е-Е  Рис. 66. Головка цилиндра: 1 — кольцевой бурт; 2 — стальная букса; Л —свеча накаливания: 4 — уплотнительное кольцо; 5 — втулка; tf—предкамера; 7 — впускной клапан; 8 — выпускной клапан; 9 — направляющая втулка; 10, 11, 13 — от-* верстия; 12 — форсунка   клапан — в отверстии 11. У нижней рабочей плоскости головки име" ется кольцевой бурт 1, служащий для уплотнения плоскости разъема. Под бурт устанавливается медное уплотнительное кольцо 4. С его помощью можно регулировать объем камеры сгорания. Головка к блоку крепится шпильками, для которых имеются отверстия 13. Кривошипно-шатунный механизм. Коленчатый вал (рис. 67) изготовлен из вы со ко каче ствен ной марганцовистой стали. На цилиндрическую часть носка напрессован зубчатый венец / привода механизма газораспределения. Все шейки коренных 9 и шатунных 10 подшипников закалены токами высокой частоты. Для выравнивания инерционных сил и уменьшения нагрузки на коренные подшипники к щекам шатунных шеек прикреплены четыре противовеса 8. Шатунная шейка вместе с примыкающими щеками образуют кривошип, который вместе с поршнем и шатуном образует кривошипно-шатунный механизм. Шатунные шейки являются опорами шатунов и имеют трубчатое сечение. Под углом 60° к продольной оси вала просверлены каналы для подвода смазки к шатунным подшипникам. В шатунных шейках имеются полости. Для того чтобы масло из них не выливалось предусмотрены две конусные пробки 2, которые стягиваются шпилькой 3 с корончатой гайкой 4 и шплинтом 5. Конусные пробки при сборке дизеля притираются к посадочным гнездам. Из полости масло к подшипнику попадает через специальное отверстие. При вращении коленчатого вала возникают центробежные силы* Для их снижения па торцах щек шеек вала прикреплены противовесы 8. Противовес представляет собой плоскую чугунную отливку и крепится болтами 6 со стопорными шайбами 7. После сборки коленчатый вал вместе с зубчатым венцом подвергают динамической балансировке на специальном стенде. Если• появится необходимость уменьшить массу противовеса, то для этого высверливают лишний металл. Маховик дизеля крепится к фланцу коленчатого вала болтами. На маховике' в четырех местах нанесены указатели пускового положения коленчатого вала. Подшипники коленчатого вала (рис. 68) делятся на коренные и шатунные. Вкладыш подшипника представляет собой разрезанную сталь  ную втулку. На внутреннюю поверхность ее нанесена свинцовистая бронза марки БрС-25. Толщина слоя покрытия у коренных подшипников 1 мм, у шатунных — 2 мм. Подшипник имеет стальной корпус без бурта. Опорно-упорный подшипник имеет два бурта для восприятия продольных нагрузок действующих на коленчатый вал вдоль оси дизеля. Масло для смазки подводится к коренной шейке вала опорноупорного подшипника по сквозному отверстию 1. По поверхности шейки масло распределяется кольцевым ручьем 2. Вкладыш подшипника фиксируется с помощью отверстия 3. Коренные подшипники состоят из двух половин. Нижняя имеет два кольцевых ручья 4 и 5, а верхняя половина — только наружные выточки 6 для прохода шатунных болтов. Вкладыши крепятся в нижней головке шатуна с помощью шатунных болтов. ную втулку. На внутреннюю поверхность ее нанесена свинцовистая бронза марки БрС-25. Толщина слоя покрытия у коренных подшипников 1 мм, у шатунных — 2 мм. Подшипник имеет стальной корпус без бурта. Опорно-упорный подшипник имеет два бурта для восприятия продольных нагрузок действующих на коленчатый вал вдоль оси дизеля. Масло для смазки подводится к коренной шейке вала опорноупорного подшипника по сквозному отверстию 1. По поверхности шейки масло распределяется кольцевым ручьем 2. Вкладыш подшипника фиксируется с помощью отверстия 3. Коренные подшипники состоят из двух половин. Нижняя имеет два кольцевых ручья 4 и 5, а верхняя половина — только наружные выточки 6 для прохода шатунных болтов. Вкладыши крепятся в нижней головке шатуна с помощью шатунных болтов.На головке поршня размещаются три компрессионных и одно маслосъемное кольцо. Замки колец косые, имеют прямоугольное сечение и расположены по образующей с интервалом 120°. Маслосъемное кольцо установлено ниже компрессионных. Шатун имеет аналогичную конструкцию с ша гуном дизеля К-461М Система газораспределения. Механизм газораспределения приводится в действие от коленчатого вала через шестеренчатый привод (рис. 69). Все шестерни косозубые (угол наклона 20°), штампованные из качественной стали. Механизм газораспределения состоит из набора шестерен, распределительного вала с подшипниками, толкателей, штанг, коромысел с поддерживающими стойками всасывающих и нагнетательных клапанов. Смазка к механизму газораспределения подается из общей системы смазки. Масло подводится ко всем осям промежуточных шестерен по специальному маслопроводу. Работа механизма газораспределения осуществляется следующим образом. Передача крутящего момента на распределительный вал осуществляется с помощью четырех шестерен. Большая промежуточная шестерня 4, которая соединена с малой шестерней 7, находится в зацеплении с зубчатым венцом 8 коленчатого вала. Промежуточная шестерня в свою очередь входит в зацепление с шестерней 5 распределительного вала. Остальные шестерни являются приводом для вспомогательных систем дизеля. Шестерни 2 и 3 для шестерни 1 привода водяного насоса системы охлаждения являются промежуточными. Шестерня 6 привода топливного насоса находится в зацеплении с шестерней 5 распределительного вала. Шестерня 9 является промежуточной для шестерни 10 привода масляного насоса.   Промежуточные шестерни работают в плавающих втулках из свинцовистой бронзы и на стальных осях, закрепленных на стенках блока. Осевой разбег регулируется упорными шайбами. Промежуточные шестерни работают в плавающих втулках из свинцовистой бронзы и на стальных осях, закрепленных на стенках блока. Осевой разбег регулируется упорными шайбами.    Рис. 69. Схема привода механизма газораспре- системы. Масло поступает делешм Распределительный вал (рис. 70) пустотелый, изготовлен из стали и установлен в пяти подшипниках, размещенных в перегородках блока цилиндров. Внутри вала имеется масляный канал. Смазка подшипников осуществляется от общей масляной в масляный канал вала через первый подшипник, а затем по отверстиям к другим подшипникам. Рабочий процесс в дизеле происходит с опережением открытия и за- запаздыванием закрытия клапанов. Открытие и закрытие клапанов происходит автоматически с помощью толкателей, штанг толкателей, коромысел, клапанов с помощью распределительного кулачкового вала с шестеренчатым приводом. Стальные толкатели 2 (рис. 71) через штанги 3 и коромысла 5 и 7 передают усилия с кулачков 1 распределительного вала. Толкатели работают в направляющих отлитых в блоке цилиндрсгв, над р а с п ре де л и те л ьны м валом. Толкатель представляет собой стальной стакан. Поверхности толкателя и кулачка 1 смазываются через радиальные отверстия 14. Полая часть толкателя имеет напрессованные Лнаконечники 13 с гнездом для шаровой головки регулировочного болта 6. Каждая пара рычагов установлена в стойке 11 п качается на оси 10, помещенной в бронзоные подшипниковые втулки 9. Рычаги, составляющие пары, делятся на активные 7 и пассивные 5. Они различны по конструкции и, следовательно, не взаимозаменяемы. Активный дву- плечпй рычаг опирается одним плечом на штангу 3 через регулйровоч- ный болт 6, а другим плечом —• через второй регулировочный болт 4 — с торец впускного или выпускного клапана. Пассивный однопле-    Рис. 71. Механизм газораспределения чий рычаг приводится в движение от активного, закрепленного на общей оси 10. Рычаги на оси закреплены с помощью шпонок и гаек. Ось 10 с двух сторон имеет стопорные кольца 8 для фиксации ее от горизонтальных смещений. Через отверстие 12 к осям подводится смазка. Масло стекает вниз по штангам и смазывает распрёделительный вал. С помощью регулировочных болтов 4 и 6 можно устанавливать тепловые зазоры между рычагами и клапанами. Клапаны изготовлены из жаропрочной стати. На каждой головке установлены два впускных и два выпускных клапана. Головки клапанов имеют одинаковый диаметр. Система смазки. В качестве нагнетающего н откачивающего масляного насоса используется объемный шестеренчатый насос с приводом от коленчатого вала дизеля. Смазка деталей дизеля осуществляется следующим образом. Масляный насос /§(рис. 72) засасывает масло через всасывающую трубу из нижней части картера 2 дизеля и нагнетает его в маслоохладитель 1. Охлажденное масло поступает в двойной масляный фильтр 10. Затем масло выходит по двум ь аслопроводам, мимо редукционного клапана 11. Первый маслопровод терез главную масляную магистраль подводит смазочное масло: к коренным 3 и шатунным 4 подшипникам коленчатого зала,, подшипника л 5 распределительного " ' ' - ' ' Л;45  вала, подшипникам шестерен вала, подшипникам шестеренмеханизма газораспределения и другим промежуточным шестерням. Распределительный вал имеет продольное сквозное отверстие диаметром 20 мм, от которого проточены радиальные каналы диаметром 6 мм для смазки подшипниковых шеек.  в  ' 18 17 S 15 Рис. 72. Схема системы смазкп Второй маслопровод осуществляет подвод масла к подшипникам рычагов привода клапанов 8. Давление в системе смазкп контроли руется манометром 9, Масляные фильтры могут быть выборочно выключены из работы с помощью трехходовых кранов. Давление в системе смазки регулируется с помощью редукционного клапана 11. В масляной центрифуге 7 происходит дополнительная очистка масла. Температура смазочного масла контролируется ртутным термометром 16. Система смазки имеет датчики температуры 17 и давления 15 масла. При пуске холодного дизеля масло прокачивают ручным насосом 14. Масло из картера направляется через вентиль 13 и обратный клапан 12 к двойному фильтру 10. Далее оно распределяется по тем же маслопроводам, что и при работе шестеренчатого насоса. Обратный клапан 12 автоматически перекрывает магистраль ручного насоса при работе1 шестеренчатого. Масляный насос дизеля состоит из корпуса 1 (рис. 73) и двух шестерен 3 и 7, которые на ходятся в постоянном зацеплении.' Ведущая шестерня 8 имеет хвостовгк, на котором закреплена цилиндрическая косозубая шестерня 9. Шестерня крепится с помощью шпонки 2, гайки 11 с шайбой 10. Снаружи насос закрыт крышкой 5 на болтах 6 с паронито- вой прокладкой 4. Положение крышки фиксируется установочным штифтом 8. Двойной масляный фильтр представляет собой отливку / (рис. 74), имеющую две цилиндрические полости. В полостях установлены две разборные фильтрующие вставки 5 с пустотелыми стержнями. На них монтируются фильтрующие сетчатые элементы. Сверху фильтр закрыт   двумя крышками 2 с прокладками 3. двумя крышками 2 с прокладками 3.  Рис. 74. Масляный фильтр Пружины 4 плотно прижимают фильтрующие вставки в блоке и масло не может поступать в обход вставок. Шлам из фильтра сливается через отверстия в корпусе фильтра 8 с пробками 7 и уплотняющими прокладками 6. Фильтры могут работать вместе и отдельно. В случае засорения фильтрующих элементов в работу включается редукционный клапан (в нижней части корпуса). При повышении давления клапан перепускает масло без фильтрации в главную масляную магистраль. Масляная центрифуга очищает масло под действием центробежных сил. Маслоохладитель (рис. 75) смонтирован на дизеле со стороны выхлопного коллектора. Устроен он следующим образом. Стальные труо ки 7 вставлены и завальцованы в трубные решетки 9, которые крепятся к торцам корпуса 5. Задний конец маслоохладителя закрыт герметично крышкой 8, а передний конец — крышкой 2 с перегородкой 3. Через отверстия 4 масло входит и выходит из маслоохладителя. Поток масла движется сначала по нижним трубкам, затем доходит до задней полости и возвращается по верхним трубкам. В пространстве между трубками циркулирует вода, которая поступает и уходит через патрубки 1. Для лучшего охлаждения масла внутри корпуса, имеющиеся перегородки 6 позволяют изменять направление движения воды.  Система охлаждения. Дизель оборудован замкнутой принудительной системой охлаждения. Циркуляция воды производится центробежным насосом. Охлажденная в радиаторе 7 (рис. 76) вода засасывается насосом 8 и направляется в масляный охладитель 9, откуда вода попадает в блок 1 дизеля. Затем она распределяется по двум потокам Система охлаждения. Дизель оборудован замкнутой принудительной системой охлаждения. Циркуляция воды производится центробежным насосом. Охлажденная в радиаторе 7 (рис. 76) вода засасывается насосом 8 и направляется в масляный охладитель 9, откуда вода попадает в блок 1 дизеля. Затем она распределяется по двум потокам   и омывает гильзы цилиндров снизу вверх и затем по специальному каналу и перепускным окнам в полости блока и головке 2 подходит к гильзам последних цилиндров. Через патрубок 13 вода перетекает для охлаждения водяной рубашки выхлопного коллектора 10. Выпуск воздуха из системы производится через вентиль 12, а контроль за температурой воды, выходящей из дизеля, производится по термометру 11. Из выхлопного коллектора вода поступает в радиатор 7. Здесь охлаждение воды происходит от потока воздуха, подаваемого вентилятором 6. При низких температурах наружного воздуха (для облегчения пуска) дизель предварительно обогревается от водяной системы отопления дизельного вагона через патрубок 4. Пополняется система водой через патрубок 5. Уровень воды в системе контролируется по водомерному стеклу. На водяном трубопроводе между радиатором и выхлопным коллектором предусмотрено место для установки термометра, а на заправочном патрубке устанавливается дистанционный термометр. Термостаты 3 служат для быстрого подогрева воды при пуске дизеля и поддержания постоянной температуры воды на заданном уровне 348 К (75° С). При снижении температуры воды ниже 348 К (75° С) она подается на обводной трубе 14 не к радиатору, а прямо к водяному насосу 8. Здесь вода циркулирует по замкнутому контуру без промежуточного охлаждения до тех пор, пока не будет достигнута рабочая температура. После этого термостаты отключают обводную трубу и радиатор включается вновь. В случае выхода из строя термостата, температуру воды можно регулировать вручную. Если температура охлаждающей воды превысит 358 К (85° С) или давление масла достигнет 0,31—0,29 МПа (3,1—2,9 кгс/см2), то включается стои-устройстБО, при этом на контрольном щитке дизеля за-  горается красная сигнальная лампа и подается предупредительный звуковой сигнал. При достижении температуры охлаждающей воды 363 К (90° С) или1 понижении давления масла до 0,15 МПа (1,5 кгс/см2) дизель автоматически остановится. горается красная сигнальная лампа и подается предупредительный звуковой сигнал. При достижении температуры охлаждающей воды 363 К (90° С) или1 понижении давления масла до 0,15 МПа (1,5 кгс/см2) дизель автоматически остановится.    В И* [ш и DMI— 1 —Г" 1J 11 Водяной насос дизеля состоит из разъемного цилиндрического корпуса.   -С |