единицы измерения параметров газа. Единицы измерения параметров газа. Единицы измерения параметров газа

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

Единицы измерения параметров газа Измерение давления газа. Газы, находящиеся в сосудах, оказывают на поверхность этих сосудов определенное давление, которое называется силой давления. < p>Силу, приходящуюся на единицу поверхности, принято называть давлением газа. В системе СИ единица измерения давления — паскаль (Па). Единица паскаль обозначает давление, вызываемое силой 1 ньютон (Н), равномерно распределенной по нормальной к ней поверхности площадью 1 м2. Давление может быть избыточным и абсолютным. Газопроводы находятся под действием избыточного давления, т.е. разности внутреннего и наружного давлений. Величину избыточного давления измеряют манометрами, а для получения абсолютного давления необходимо к избыточному давлению прибавить атмосферное. Соотношения между единицами измерения давления газа приведены в табл. 2.2. Измерение температуры. Температура — мера теплового состояния тела. С изменением температуры свойства тел изменяются. Теплота всегда самопроизвольно переходит от более нагретых тел к менее нагретым. Объясняется это тем, что в холодном теле молекулы двигаются медленнее, чем в теплом. При соприкосновении тел в нагретом теле скорость движения молекул уменьшится и температура понизится, а в теле с низкой температурой температура повысится за счет увеличения скорости движения молекул. При нагревании тела расширяются и увеличиваются в объеме. Больше всего расширяются газообразные тела, меньше — твердые. Пример. Газопровод длиной 100 м при нагревании до 100 °С увеличит свою длину только на 12 см; 100 л воды при нагревании до 100 °С увеличат свой объем на 4 л. При нагревании газа от 0 до 273 °С его объем увеличивается в два раза. Температуру газа, транспортируемого по газопроводам, измеряют термометрами, шкала которых имеет две постоянные точки: таяния льда (0°С) и кипения воды (100°С). Применяют также и шкалу Кельвина. На этой шкале точка 0 соответствует абсолютному нулю, т.е. такой степени охлаждения тела (температуры тела), при которой прекращается всякое движение молекул любого вещества. Абсолютный нуль, принима- Соотношение между

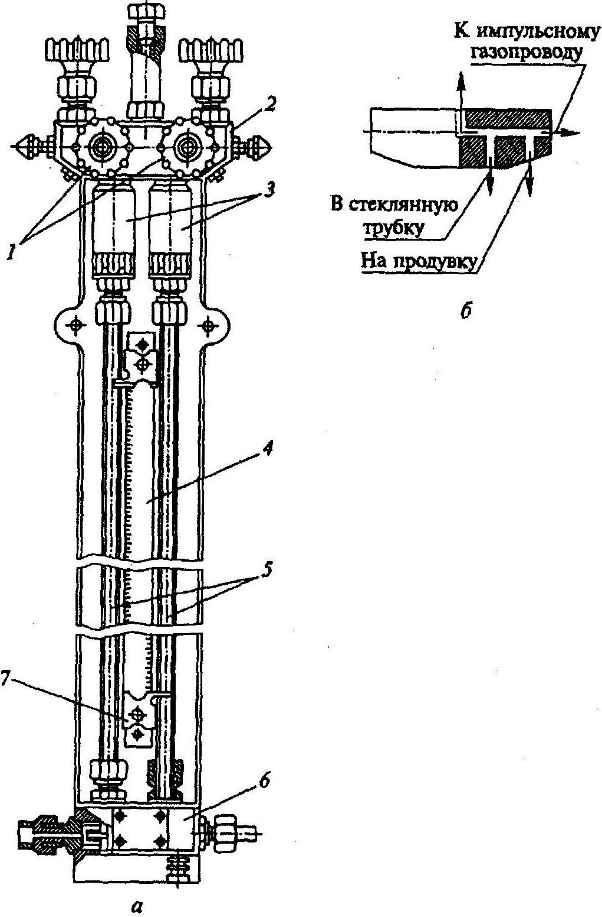

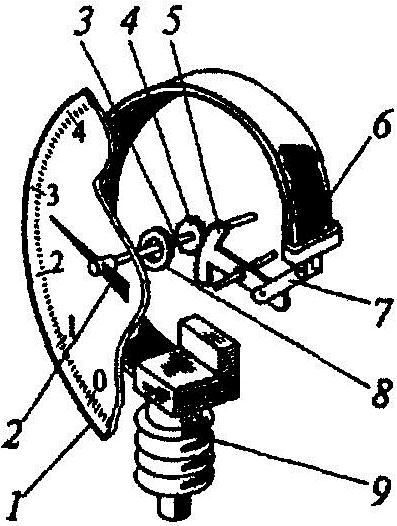

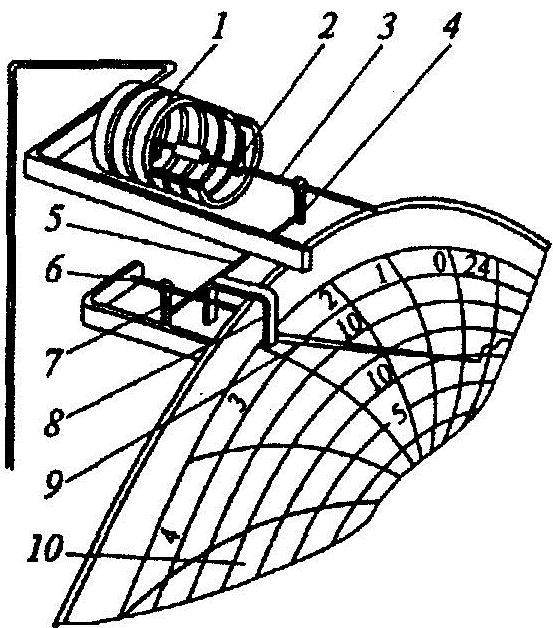

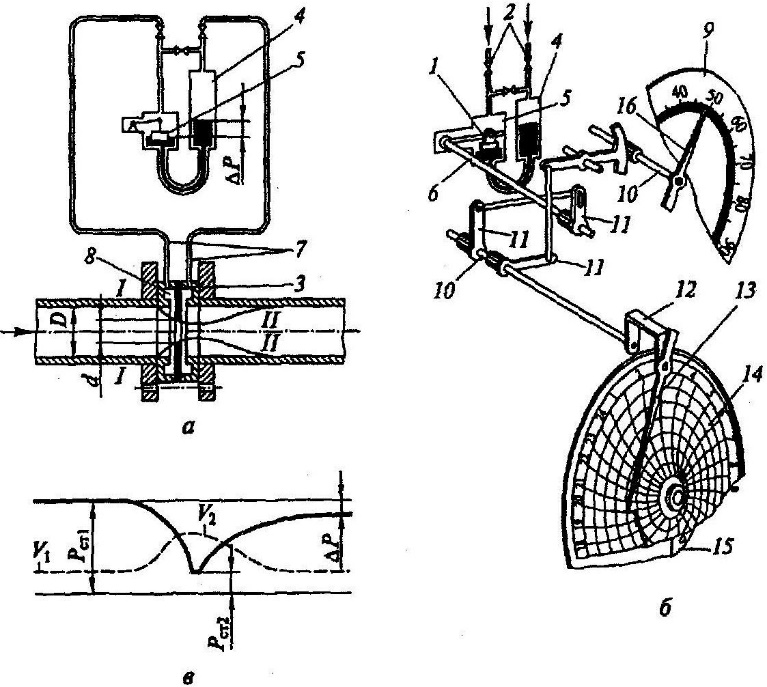

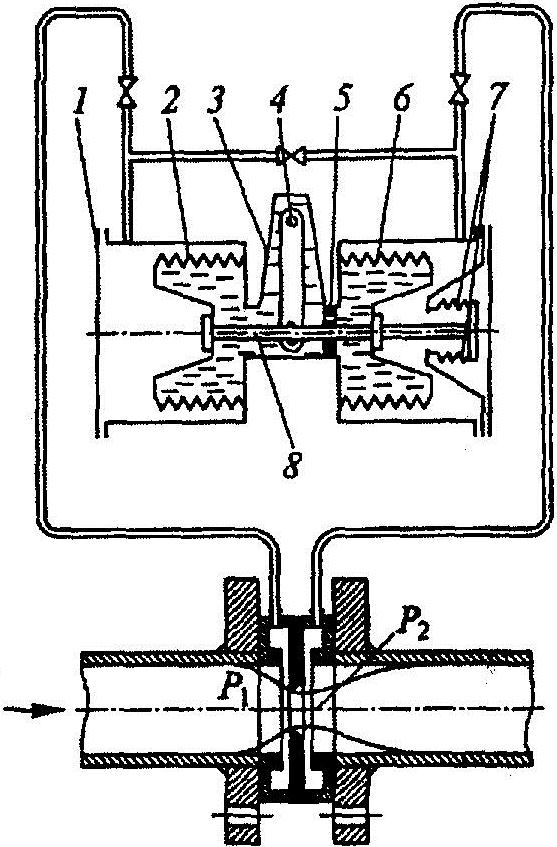

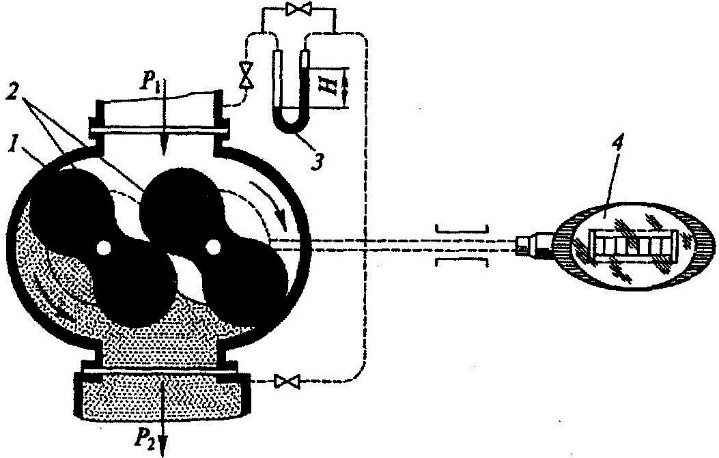

емый за начало отсчета температур в системе СИ, в технической системе равен 273,16 °С. Таким образом, деления 100-градусной шкалы равны делениям абсолютной шкалы, а показания абсолютной шкалы больше на 273,2 °С. Пример. Если продукты сгорания газа имеют температуру по Цельсию 200 °С, то по абсолютной шкале Кельвина та же температура равна Т = 200 + 273,16 = 473,16 К. Если написано Т = 673,16 К, то это значит, что температура по 100-градусной шкале составит t = Т - 273,16 = 673,16 - 273,16 = 400 °С. Для измерения температуры применяют жидкостные термометры, в которых используют свойство жидкостей изменять свой объем в зависимости от температуры. Диапазон измерения температуры жидкостными термометрами от -200 до + 1 200 °С. Наиболее точны и просты в обращении ртутные термометры. Ртуть нс смачивает стекло, не загрязняет поверхности. Нижним пределом, ограничивающим применение ртути, является ее температура замерзания -38,9 °С. Температура кипения ртути при атмосферном давлении 357 °С не является предельной. Для повышения верхнего предела пространство капилляра над ртутью заполняют инертным по отношению к ртути азотом. При температуре до 550 °С заполнение азотом проводят при давлении 2,5 • 106 Н/м2, а при температуре до 750 °С — при давлении 10,0 • 106 Н/м2. При измерении температур до -70 °С используют спиртовые и толуоловые термометры. Применение пентана позволяет измерять температуры до -200 °С. Вместо ртутных термометров можно использовать платиновые и медные термометры сопротивления. Измерение объема и плотности газов. Объем газа измеряют в кубических метрах (м3). В связи с тем, что объем газов значительно изменяется при нагревании, охлаждении и сжатии, для сравнения объемных количеств газа их приводят к нормальным и стандартным условиям. Нормальными условиями принято считать температуру 0 °С (273,2 К) и давление 101,325 кПа. На практике за единицу измерения количества газа принимают 1 м3 газа, взятого при давлении 101,325 кПа, температуре 20 °С и нулевой влажности. Эти условия принято считать стандартными. Для пересчета параметров, характеризующих состояние газа, на нормальные или стандартные условия можно использовать следующие формулы: приведение газа к нормальным условиям приведение газа к стандартным условиям где V0 — объем газа при нормальных условиях; Vt - объем газа при заданном давлении и температуре t, °С; Рt — давление газа в момент измерения объема газа при температуре 1, °С; Р0 - нормальное давление газа (101,325 кПа); 273,2 - нормальная температура, К; V20 - объем газа при стандартных условиях, то есть при t = 273,2 + 20 = = 293,2 К и давлении Р0. Масса газа в единице объема называется плотностью. Применительно к газам плотность имеет размерность кг/м3 и определяется обычно при температуре 0 °С и давлении 101,325 кПа. Чтобы показать, насколько 1 м3 данного газа легче или тяжелее 1 м3 воздуха, определяют относительную плотность. Для этого необходимо плотность газа разделить на плотность воздуха при нормальных условиях. Контрольно-измерительные приборы В газорегуляторных пунктах для контроля работы оборудования и измерения параметров газа применяют следующие КИП: термометры для замера температуры газа; показывающие и регистрирующие (самопишущие) манометры для замера давления газа; приборы для регистрации перепада давлений на скоростных расходомерах; приборы учета расхода газа (газовые счетчики или расходомеры). Все КИП должны подвергаться государственной или ведомственной периодической поверке и быть в постоянной готовности к выполнению измерений. Готовность обеспечивается метрологическим надзором. Метрологический надзор заключается в осуществлении постоянного наблюдения за состоянием, условиями работы и правильностью показаний приборов, осуществлении их периодической проверки, изъятии из эксплуатации пришедших в негодность и не прошедших проверки приборов. КИП должны устанавливаться непосредственно у места замера или на специальном приборном щитке. Если КИП монтируют на приборном щитке, то используют один прибор с переключателями для замера показаний в нескольких точках. КИП присоединяют к газопроводам стальными трубами. Импульсные трубки соединяют сваркой или резьбовыми муфтами. Все КИП должны иметь клейма или пломбы органов Росстандарта. КИП с электрическим приводом, а также телефонные аппараты должны быть во взрывозащищенном исполнении, в противном случае их ставят в помещении, изолированном от ГРП. К наиболее распространенным видам КИП в ГРП относятся приборы, рассматриваемые далее в настоящем разделе. Приборы для измерения давления газа подразделяются: на жидкостные приборы, в которых измеряемое давление определяется величиной уравновешивающего столба жидкости; пружинные приборы, в которых измеряемое давление определяется величиной деформации упругих элементов (трубчатые пружины, сильфоны, мембраны). Жидкостные манометры используют для замера избыточных давлений в пределах до 0,1 МПа. Для давлений до 10 МПа манометры заполняют водой или керосином (при отрицательных температурах), а при измерении более высоких давлений - ртутью. К жидкостным манометрам относятся и дифференциальные манометры (дифманометры). Их применяют для замеров перепада давления. Дифференциальный манометр ДТ-50 (рисунок ниже), Толстостенные стеклянные трубки прочно закрепляют в верхней и нижней стальных колодках. Вверху трубки присоединяют к камерам-ловушкам, предохраняющим трубки от выброса ртути в случае повышения максимального давления. Там же расположены игольчатые вентили, с помощью которых можно отключать стеклянные трубки от измеряемой среды, продувать соединительные линии, а также выключать и включать дифманометр. Между трубками расположены измерительная шкала и два указателя, которые можно устанавливать на верхний и нижний уровни ртути в трубках. Дифференциальный манометр ДТ-50  а - конструкция; б - схема расположения каналов; 1 - вентили высокого давления; 2, 6 - колодки; 3 - камеры-ловушки; 4 - измерительная шкала; 5 - стеклянные трубки; 7 - указатель Дифманометры можно использовать и как обычные манометры для замера избыточных давлений газа, если одну трубку вывести в атмосферу, а другую - в измеряемую среду. Манометр с одновитковой трубчатой пружиной (рисунок ниже). Изогнутая пустотелая трубка, закреплена нижним неподвижным концом к штуцеру, с помощью которого манометр присоединяют к газопроводу. Второй конец трубки запаян и шарнирно связан с тягой. Давление газа через штуцер передается на трубку, свободный конец которой через тягу вызывает перемещение сектора, зубчатого колеса и оси. Пружинный волосок обеспечивает сцепление зубчатого колеса и сектора и плавность хода стрелки. Перед манометром устанавливают отключающий кран, позволяющий при необходимости снять манометр и заменить его. Манометры в процессе эксплуатации должны проходить государственную поверку один раз в год. Рабочее давление, измеряемое манометром, должно находиться в пределах от 1/3 до 2/3 их шкалы. Манометр с одновитковой трубчатой пружиной  1 - шкала; 2 - стрелка; 3 - ось; 4 - зубчатое колесо; 5 - сектор; 6 - трубка; 7 - тяга; 8 - пружинный волосок; 9 - штуцер Самопишущий манометр с многовитковой пружиной (рисунок ниже). Пружина выполнена в виде сплюснутой окружности диаметром 30 мм с шестью витками. Вследствие большой длины пружины ее свободный конец может перемещаться на 15 мм (у одновитковых манометров - только на 5-7 мм), угол раскручивания пружины достигает 50-60°. Такое конструктивное исполнение позволяет применять простейшие рычажные передаточные механизмы и осуществлять автоматическую запись показаний с дистанционной передачей. При подключении манометра к измеряемой среде свободный конец пружины рычага будет поворачивать ось, при этом перемещение рычагов и тяги будет передаваться оси. На оси закреплен мостик, который соединен со стрелкой. Изменение давления и перемещение пружины через рычажный механизм передаются стрелке, на конце которой установлено перо для записи измеряемой величины давления. Диаграмма вращается с помощью часового механизма. Схема самопишущего манометра с многовитковой пружиной пружиной  1 - многовитковая пружина; 2, 4, 7 - рычаги; 3, 6 - оси; 5 - тяга; 8 - мостик; 9 - стрелка с пером; 10 - картограмма Поплавковые дифференциальные манометры. Широкое распространение в газовом хозяйстве нашли поплавковые дифманометры (рисунок ниже) и сужающие устройства. Сужающие устройства (диафрагмы) служат для создания перепада давления. Они работают в комплекте с дифманометрами, измеряющими создаваемый перепад давления. При установившемся расходе газа полная энергия потока газа складывается из потенциальной энергии (статического давления) и кинетической энергии, то есть энергии скорости. До диафрагмы поток газа имеет начальную скорость ν1 в узком сечении эта скорость возрастает до ν2, после прохождения диафрагмы лоток расширяется и постепенно восстанавливает прежнюю скорость. При возрастании скорости потока увеличивается его кинетическая энергия и соответственно уменьшается потенциальная энергия, то есть статическое давление. За счет разности давлений Δp = pст1 - pст2 ртуть, находящаяся в дифманометре, перемещается из поплавковой камеры в стакан. Вследствие этого расположенный в поплавковой камере поплавок опускается и перемещает ось, с которой связаны стрелки прибора, показывающего расход газа. Таким образом, перепад давления в дроссельном устройстве, измеренный с помощью дифференциального манометра, может служить мерой расхода газа. Поплавковый дифференциальный манометр  а - конструктивная схема; б - кинематическая схема; в - график изменения параметров газа; 1 - поплавок; 2 - запорные вентили; 3 - диафрагма; 4 - стакан; 5 - поплавковая камера; 6 - ось; 7 - импульсные трубки; 8 - кольцевая камера; 9 - шкала указателя; 10 - оси; 11 - рычаги; 12 - мостик пера; 13 - перо; 14 - диаграмма; 15 - часовой механизм; 16 - стрелка Зависимость между перепадом давления и расходом газа выражается формулой где V - объем газа, м3; Δp - перепад давления, Па; К - коэффициент, постоянный для данной диафрагмы. Значение коэффициента К зависит от соотношения диаметров отверстия диафрагмы и газопровода, плотности и вязкости газа. При установке в газопроводе центр отверстия диафрагмы должен совпадать с центром газопровода. Отверстие диафрагмы со стороны входа газа выполняют цилиндрической формы с коническим расширением к выходу потока. Диаметр входного отверстия диска определяют расчетным путем. Входная кромка отверстия диска должна быть острой. Нормальные диафрагмы могут применяться для газопроводов с диаметром от 50 до 1200 мм при условии 0,05 < m < 0,7. Тогда m = d2/D2 где m - отношение площади отверстия диафрагмы к поперечному сечению газопровода; d и D - диаметры отверстия диафрагмы и газопровода. Нормальные диафрагмы могут быть двух видов: камерные и дисковые. Для отбора более точных импульсов давления диафрагма размещается между кольцевыми камерами. Плюсовый сосуд присоединяют к импульсной трубке, отбирающей давление до диафрагмы; к минусовому сосуду подводят давление, отбираемое после диафрагмы. При наличии расхода газа и перепада давления часть ртути из камеры выжимается в стакан (рисунок выше). Это вызывает перемещение поплавка и соответственно стрелки, указывающей расход газа, и пера, отмечающего на диаграмме величину перепада давления. Диаграмма приводится в движение от часового механизма и делает один оборот в сутки. Шкала диаграммы, разделенная на 24 части, позволяет определить расход газа за 1 ч. Под поплавком помещается предохранительный клапан, который разобщает сосуды 4 и 5 в случае резкого перепада давления и тем самым предотвращает внезапный выброс ртути из прибора. Сосуды сообщаются с импульсными трубками диафрагмы через запорные вентили и уравнительный вентиль, который в рабочем положении должен быть закрыт. Силъфонные дифманометры (рисунок ниже) предназначены для непрерывного измерения расхода газа. Действие прибора основано на принципе уравновешивания перепада давления силами упругих деформаций двух сильфонов, торсионной трубки и винтовых цилиндрических пружин. Пружины - сменные, их устанавливают в зависимости от измеряемого перепада давлений. Основные части дифманометра - сильфонный блок и показывающая часть. Принципиальная схема сильфонного дифманометра  1 - сильфонный блок; 2 - плюсовый сильфон; 3 - рычаг; 4 - ось; 5 - дроссель; 6 - минусовый сильфон; 7 - сменные пружины; 8 - шток Сильфонный блок состоит из сообщающихся между собой сильфонов, внутренние полости которых заполнены жидкостью. Жидкость состоит из 67% воды и 33% глицерина. Сильфоны связаны между собой штоком 8. В сильфон 2 подводится импульс до диафрагмы, а в сильфон 6 - после диафрагмы. Под действием более высокого давления левый сильфон сжимается, вследствие чего жидкость, находящаяся в нем, через дроссель перетекает в правый сильфон. Шток, жестко соединяющий донышки сильфонов, перемещается вправо и через рычаг приводит во вращение ось, кинематически связанную со стрелкой и пером регистрирующего и показывающего прибора. Дроссель регулирует скорость перетекания жидкости и тем самым снижает влияние пульсации давления на работу прибора. Для соответствующего предела измерения применяют сменные пружины. Счетчики газа. В качестве счетчиков могут использоваться ротационные или турбинные счетчики. В связи с массовой газификацией промышленных предприятий и котельных, увеличением видов оборудования возникла необходимость в измерительных приборах с большой пропускной способностью и значительным диапазоном измерений при небольших габаритных размерах. Этим условиям в большей мере удовлетворяют ротационные счетчики, в которых в качестве преобразовательного элемента применяются 8-образные роторы. Объемное измерение в этих счетчиках осуществляется вследствие вращения двух роторов за счет разности давлений газа на входе и на выходе, Необходимый для вращения роторов перепад давления в счетчике составляет до 300 Па, что позволяет использовать эти счетчики даже на низком давлении. Отечественная промышленность выпускает счетчики РГ-40-1, РГ-100-1, РГ-250-1, РГ-400-1, РГ-600-1 и РГ-1000-1 на номинальные расходы газа от 40 до 1000 м3/ч и давление не более 0,1 МПа (в системе единиц СИ расход 1 м3/ч = 2,78*10-4 м3/с). При необходимости можно применять параллельную установку счетчиков. Ротационный счетчик РГ (рисунок ниже) состоит из корпуса, двух профилированных роторов, коробки зубчатых колес, редуктора, счетного механизма и дифференциального манометра. Газ через входной патрубок поступает в рабочую камеру. В пространстве рабочей камеры размещены роторы, которые под действием давления протекающего газа приводятся во вращение. Схема ротационного счетчика типа РГ  1 - корпус счетчика; 2 - роторы; 3 - дифференциальный манометр; 4 - указатель счетного механизма При вращении роторов между одним из них и стенкой камеры образуется замкнутое пространство, которое заполнено газом. Вращаясь, ротор выталкивает газ в газопровод. Каждый поворот ротора передается через коробку зубчатых колес и редуктор счетному механизму. Таким образом учитывается количество газа, проходящего через счетчик. Ротор подготавливают к работе следующим образом: снимают верхний и нижний фланцы, затем роторы промывают мягкой кистью, смоченной в бензине, поворачивая их деревянной палочкой, чтобы не повредить шлифованную поверхность; затем промывают обе коробки зубчатых колес и редуктор. Для этого заливают бензин (через верхнюю пробку), проворачивают роторы несколько раз и сливают бензин через нижнюю пробку; закончив промывку, заливают масло в коробки зубчатых колес, редуктор и счетный механизм, заливают соответствующую жидкость в манометр счетчика, соединяют фланцы и проверяют счетчик путем пропускания через него газа, после чего замеряют перепад давления; далее прослушивают работу роторов (должны вращаться бесшумно) и проверяют работу счетного механизма. При техническом осмотре следят за уровнем масла в коробках зубчатых колес, редукторе и счетном механизме, замеряют перепад давления, проверяют на плотность соединения счетчиков. Счетчики устанавливают на вертикальных участках газопроводов так, чтобы поток газа направлялся через них сверху вниз. Турбинные счетчики. В этих счетчиках колесо турбины под воздействием потока газа приводится во вращение; число оборотов колеса прямо пропорционально протекающему объему газа. При этом число оборотов турбины через понижающий редуктор и магнитную муфту передается на находящийся вне газовой полости счетный механизм, показывающий суммарный объем газа, прошедший через прибор при рабочих условиях. |