Билеты к экзамену Технология металлов. билеты Технология металлов. Экзаменационный билет 1 по курсу Технология металлов и трубопроводностроительных материалов

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

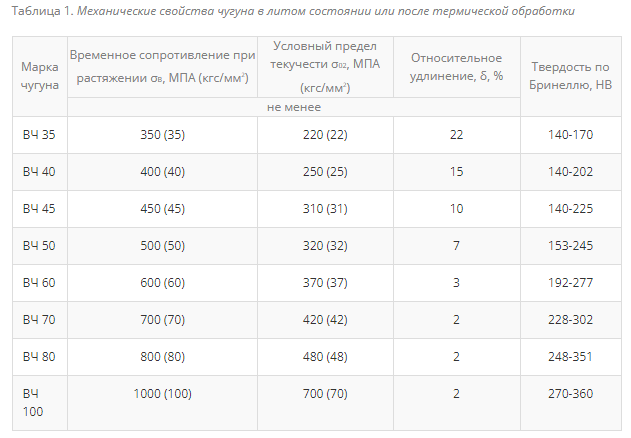

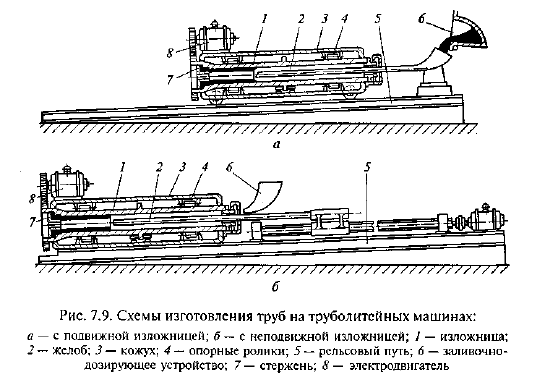

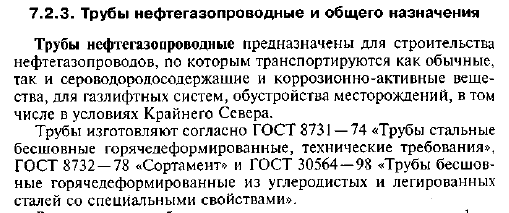

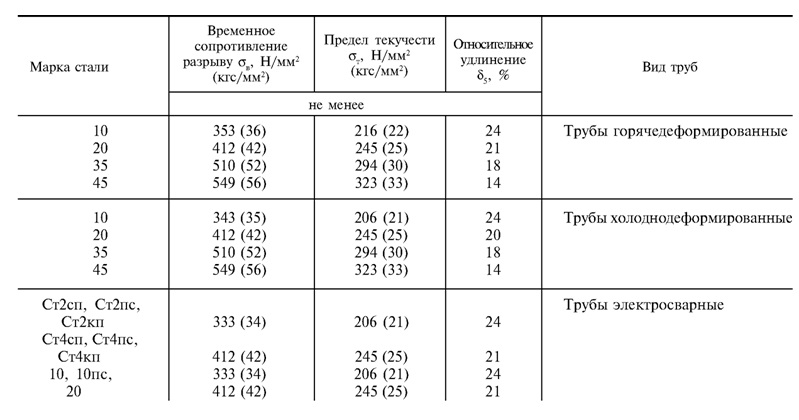

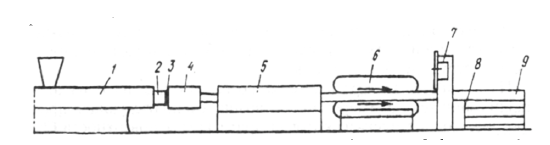

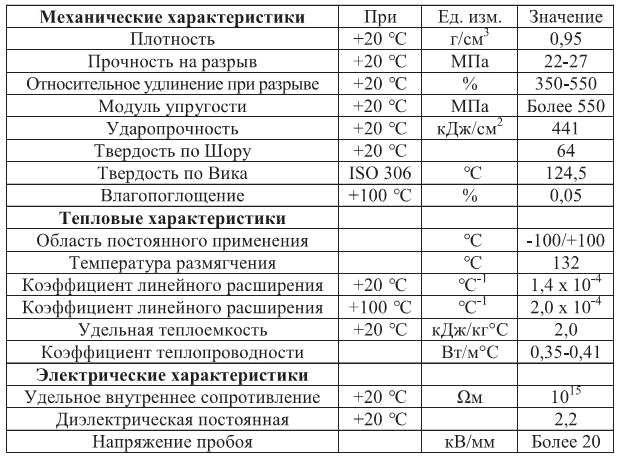

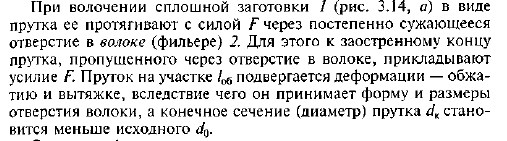

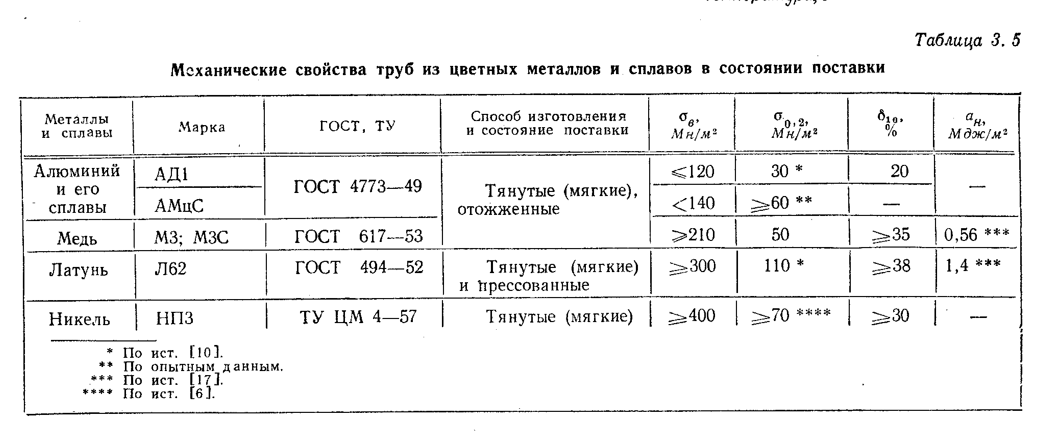

Экзаменационный билет №1 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства чугунных труб литьем. Механические свойства чугунных труб (прочность, относительное удлинение, твердость и др.) Назначение и область применения стальных труб (бурильные трубы, обсадные трубы, насосно-компрессорные трубы и др.).Достоинства и недостатки стальных труб. 1.Чугунные трубы изготовляются из серого и высокопрочного чугунов методами центробежного и полунепрерывного литья. Они предназначены для применения в напорных и самотечных системах транспортирования питьевой и технической воды; в канализационных трубопроводах; для транспортирования под давлением и самотеком грунтовых и атмосферных сточных вод, бытовых и производственных жидкостей, неагрессивных к уплотнителям стыковых соединений. Нефтепроводные чугунные трубы предназначены для эксплуатации в агрессивной среде, в том числе содержащей сероводород (H2S). Материал полимерного уплотнения труб стоек в этой среде и сохраняет свои свойства в широком диапазоне температур от -60 до +260 'С. Достоинством чугунных труб является их коррозионная стойкость, которая в 8-10 раз выше, чем у стальных труб, это обеспечивает их долговечность на 50—100 лет. Трубы эксплуатируются в системах с рабочим давлением транспортируемой жидкости до 16 МПа. Трубы из высокопрочного чугуна обладают не только отличной коррозионной стойкостью, но и механическими характеристиками, близкими к аналогичным для труб из углеродистой стали (обладают пластичностью). Трубы напорные изготовляют по ТУ 14-3-856 — 79 (из серого чугуна) с условным диаметром 400... 1 000 мм и длиной 4...5 м, и по ТУ 14-3-1848 — 92 (из высокопрочного чугуна) с Dy= 100... 1 000 мм и /= 3...5 м. Трубы нефтепроводные изготовляют из высокопрочного чугуна по ТУ 14-161-168 —96, ТУ 14-161-170 —96 с условным диаметром 200...,300 мм, с толщиной стенки 10,1... 11,9 мм и длиной 3... 5,1 м. Трубы нефтепроводные коррозионно-стойкие изготовляют из высокопрочного чугуна с шаровидным графитом по ТУ 14-161-188 — 2000 длиной 3...4,1 м ( D y 1 0 0 . . . 150 мм) и длиной 3…5,1 м (D = 200...300 мм).  Характеристики высокопрочного чугуна Производство труб центробежным литьем Для изготовления труб центробежным литьем, например из серых чугунов, применяют интенсивно охлаждаемые металлические формы (изложницы), входящие в состав труболитейных машин, схемы работы которых показаны на рис. 7.9. По сравнению труболитейных машин с неподвижной излож- ницей (рис. 7.9, б) наибольшее распространение получили машины с подвижной изложницей (рис. 7.9, а). Такие машины имеют меньшие размеры, у них отсутствует вибрация длинного зали- вочного желоба и исключается касание желобом вращающейся формы. Уклон машины 3...50 в сторону раструбной части формы улучшает стекание расплава с желоба в изложницу. Перед работой изложницу подогревают до температуры 200 "С. На ее рабочую поверхность наносят теплозащитные покрытия с низкой теплопроводностью (для увеличения срока службы и предотвращения образования отбела на наружной поверхности отливки). Толщина изложницы обычно в 1,5 — 2 раза больше толщины отливки. При изготовлении чугунных водопроводных труб на машинах с горизонтальной осью вращения изложницу / (см. рис. 7.9, а) устанавливают на опорные ролики 4, закрывают кожухом 3 и придают вращательное движение электродвигателем 8. Перед заливкой формы для образования раструба трубы в нее устанавливают песчаный стержень 7. Расплав из заливочно-дозирующего устройства 6 по желобу 2 поступает во вращающуюся изложницу. При заливке машина перемещается по рельсовому пути 5 с равномерной скоростью, обеспечивая получение равностенной отливки. После затвердевания залитого чугуна трубу извлекают из изложницы. Частота вращения изложницы в зависимости от модели труболитейной машины составляет 280... 1000 мин-1. Производительность центробежных труболитейных машин 40 — 50 труб в час при внутреннем диаметре 200...300 мм и длине до 6 м. Чугунные трубы, изготовляемые в металлических формах, часто имеют отбеленный слой глубиной до 3 мм и большие внутренние напряжения, поэтому полученные трубы отжигают.  Чугунные трубы получают также на установках полунепрерывного литья (рис. 7.10). Полунепрерывное литье труб заключается в следующем: чугун заливают через литниковую чашу 2 в пустотелый охлаждаемый водой кристаллизатор 3, выполняющий функции литейной формы, внутрь которого вставлен пустотелый водоохлаждаемый стержень 1. Между внутренней стенкой формы-кристаллизатора и стержнем образуется зазор, в который заливается расплав из ковша 4. При заливке в зазор между формой и стержнем вводят дно-затравку 5. Затравка соединяется с расплавленным металлом и по мере кристаллизации сплава постепенно извлекается вместе с отливкой из кристаллизатора. Вытягивание затравки с полученной отливкой-трубой осуществляется приводными роликами или столом 6, на котором закреплена затравка. Стол перемещается по направляющим колоннам 7 и приводится в движение с помощью цепного привода 8. Скорость извлечения трубы из кристаллизатора должна быть такой, чтобы время пребывания в нем металла было достаточным для его затвердевания. Практически для труб с толщиной стенки 10... 12 мм скорость извлечения трубы составляет 0,75... 1 м/мин.  2. Бурильные и обсадные трубы Основными видами стальных труб, применяемых в бурении и эксплуатации нефтяных и газовых скважин, являются бурильные, обсадные, насосно-компрессорные и трубы для ремонта скважин. Кроме них, применяются различные трубы для обслуживания скважин, газонефтяных комплексов и транспортировки газонефтепродуктов потребителю: трубы нефтегазопроводные и общего назначения, трубы для нефтеперерабатывающей и нефтехимической промышленности, трубы различной конструкции и типоразмеров для газонефтетрубопроводов. Бурильные трубы применяются для спуска в буровую скважину и подъема на поверхность породоразрушающего инструмента, передачи вращательного движения, создания осевой нагрузки наинструмент (утяжеленные бурильные трубы), подвода промывочной жидкости или сжатого воздуха к забою. Трубы соединяются между собой при помощи бурильных замков со специальной замковой резьбой. Концы труб утолщаются (для увеличения их прочности) наружной, внутренней или комбинированной высадкой. Трубы изготовляют путем приваривания ниппеля и муфты замкового соединения к высаженным концам тела бурильной трубы. Обсадные трубы применяют для крепления нефтяных и газовых скважин в процессе их строительства и эксплуатации, для предохранения стенок нефтяных и газовых скважин от разруше- ния, попадания воды в скважины, для разделения друг от друга газоносных и нефтяных пластов. Обсадные трубы могут изготовляться в следующих исполнениях: высокопрочные, хладостойкие, коррозионно-стойкие, повышенной эксплуатационной надежности, специального назначения и др. Насосно-компрессорные трубы применяются в процессе эксплуатации нефтяных и газовых скважин для транспортировки жидкостей и газов внутри обсадных колонн, для ремонтных и спуско- подъемных работ. Насосно-компрессорные трубы соединяются между собой при помощи муфтовых резьбовых соединений, которые обеспечивают: проходимость колонн в стволах скважин сложного профиля, в том числе в интервалах интенсивного искривления; достаточную прочность на все виды нагрузок и необходимую герметичность соединений колонн труб; требуемую износостойкость и ремонтопригодность. Насосно-компрессорные трубы могут изготовляться в следующих исполнениях и комбинациях: высокогерметичные, хладостойкие, коррозионно-стойкие, с высаженными наружу концами, с узлом уплотнения из полимерного материала и др Трубы для ремонта скважин применяются для ликвидации негерметичности (восстановления крепи) эксплуатационных обсадных колонн нефтяных и газовых скважин и представляют собой разновидность обсадных труб, соединенных между собой при помощи безмуфтовых высокогерметичных резьбовых соединений. Трубы имеют гладкопроходной внутренний и гладкий наружный диаметры. Конструкция колонны и резьбовые соединения труб для ремонта скважин обеспечивают: проходимость в эксплуатационных колоннах скважин, в том числе в интервалах интенсивного искривления; возможность ремонта негерметичных эксплуатационных колонн; достаточную прочность на все виды нагрузок и необходимую герметичность соединений колонн труб; возможность прохождения инструмента и приспособлений для проведения технологических операций внутри колонн труб; использование насосного оборудования и газлифтных компоновок без потери производительности;    Современные магистральные трубопроводы — исключительно протяженные металлические сооружения. Протяженность некоторых из них достигает нескольких тысяч километров. Условия работы металла труб в магистральных газонефтепроводах высокого давления сугубо специфичны, резко отличаются от условий работы металла в других стальных конструкциях, что обусловлено следующими факторами: • эксплуатация металла труб одного и того же трубопровода вследствие его большой протяженности осуществляется в резко отличающихся природно-климатических условиях; • в зависимости от природно-климатических условий металл труб работает в широком диапазоне температур: от +40 до +60 °С в летний период и до -15 "С и ниже в зимний; • металл труб в процессе их эксплуатации испытывает малоцикловые нагрузки, которые в отдельных случаях могут вызывать напряжения, достигающие предела текучести; • в металле трубопроводов практически неизбежно наличие концентраторов напряжений — задиров, царапин и др. Они мо- гут быть заводского, транспортного и строительного происхождения; • газопроводы аккумулируют большое количество упругой энергии сжатого газа, в результате чего в них могут возникать протяженные вязкие и хрупкие разрушения; • металл газонефтепроводов практически невозможно подвергнуть профилактическому осмотру и выполнить предупредительный ремонт. Достоинства стальных труб: прочность – одно из главных преимуществ стальных труб. Это имеет значение при перемещении по трубопроводам высоконапорных сред. В жилищно-коммунальной сфере прочностные качества стальных труб во внутренних санитарно-технических системах используются всего на 2-12%, а в инженерных – до 30%; устойчивость к разрывному давлению, позволяющее делать толщину стенки в 1,5-3 раза меньше, чем полимерной; низкий коэффициент теплового расширения. Линейное удлинение стальной трубы примерно в 20 раз меньше, чем трубы из сшитого полиэтилена; практически 100-процентная газовая и кислородная герметичность. Это свойство используется, прежде всего, в замкнутых инженерных системах (отопление, теплоснабжение) для предотвращения их завоздушивания. Недостатки стальных труб: коррозия, небольшой срок эксплуатации – максимум 10–15 лет. Продукты коррозии ухудшают качество воды и засоряют внутреннюю полость труб, уменьшая их пропускную способность и ухудшая работу арматуры и устройств системы автоматического регулирования. большой вес, трудоемкий монтаж, требующий высокой квалификации монтажников; высокая теплопроводность. При транспортировке холодной воды трубы отпотевают, коррозируют снаружи, а прилегающая к ним стена увлажняется и разрушается; монтаж сетей осуществляется на резьбе или с помощью сварки. Сварной стык – самый уязвимый для коррозии участок; электропроводность, неустойчивость к агрессивной химической среде, высокий процент разрушений при замерзании жидкости; ограниченная длина поставляемых отрезков (на 1 км трубопровода диаметром 110 мм приходится от 84 стыков), ограниченная гибкость, требуется большое количество фасонных и соединительных деталей. Экзаменационный билет №2 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства стальных труб (прокатка, волочение, сварные трубы). Механические свойства стальных труб (прочность, относительное удлинение, твердость и др.). Назначение и область применения чугунных труб. Достоинства и недостатки чугунных труб. Прокатка— процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения. Основные виды прокатки следующие: продольная, поперечная и поперечно-винтовая (рис. 3.8). При продольной прокатке (рис. 3.8, а) валки 2, имеющие параллельные оси и вращающиеся в разные стороны, обжимают заготовку /, перемещаемую перпендикулярно осям валков. В результа- те у заготовки уменьшается площадь поперечного сечения и увеличивается длина. При поперечной прокатке (рис. 3.8, б) валки 2 с параллельными осями вращаются в одну сторону, приводя во вращательное движение заготовку 1, которая пластически деформируется вдоль поверхности валков под действием силы Q. При поперечно-винтовой прокатке (рис. 3.8, в) валки 2 расположены под углом друг к другу и, вращаясь в одну сторону, придают заготовке 1 одновременно вращательное и поступательное движения, вследствие чего заготовка втягивается в зазор между валками. Эта схема применяется при производстве труб, колес и др. Отверстие в заготовке выполняет прошивень 3, укрепляемый на неподвижной оправке.   Прессование— способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости (контейнера) через отверстие в инструменте, называемом матрицей, в результате чего получают длинномерное изделие с сечением (профилем), по форме соответствующим отверстию матрицы. Прессование позволяет получать изделия с очень сложным профилем, которые невозможно изготовить другими способами пластической деформации. Существуют два метода прессования — прямой и обратный (рис. 3.13). При прямом прессовании (рис. 3.13, а) заготовку 3 помещают в контейнер 4, укрепленный на раме 5 пресса, в отверстие которой устанавливают матрицу 6. При давлении пуансона / совместно с пресс-шайбой 2 металл заготовки выдавливается через отверстие в матрице. При прямом прессовании направление течения прессуемого металла совпадает с направлением движения пуансона. При обратном прессовании (рис. 3.13, в) заготовка 3 помещается в глухой контейнер 4, опирающийся на раму пресса 5 и прессшайбу 2. Далее в контейнер входит полый пуансон 1 с матрицей 6, которые давят на заготовку, в результате чего металл выдавливается через отверстие в матрице в направлении, обратном движению пуансона, при этом формируется заданное изделие (пруток).  Процесс производства сварных труб состоит в получении заготовки в виде свернутой полосы и сварки ее в трубу. Сварные трубы изготовляют на трубосварочных агрегатах различными способами, наиболее распространенными из которых являются непрерывная печная сварка, контактная электросварка методом сопротивления, электросварка с индукционным нагревом, дуговая электросварка под слоем флюса или в среде защитных газов и т.д. Трубосварочный агрегат — комплекс машин и механизмов, предназначенных для изготовления труб, их транспортировки, различных видов обработки труб, нанесения на них покрытий, складирования и упаковки. В такой агрегат обычно входит несколько многоклетевых станов: формовочный, редукционный, калибровочный. На рис. 7.5 представлена схема процесса печной сварки труб,который заключается в следующем. Горячекатаный лист (штрипс) 5 непрерывно продвигается через печь, где при помощи газовых горелок его кромки нагреваются до 1 450 °С — температуры сварки, а середина штрипса — до 1 350 °С. При выходе из печи кромки штрипса обдувают струей воздуха из сопел 4, чем обеспечивается удаление окалины с кромок штрипса и повышение температуры их нагрева на 50...80"С. Первая (вертикальная) приводная пара валков 3 сворачивает (формует) штрипс в трубную заготовку без соединения кромок. Перед второй (горизонтальной) парой валков производится вторичная обдувка воздухом кромок из сопла 6. Во второй паре валков (сварочных) 2 продолжается сворачивание штрипса до соприкосновения его кромок, уменьшение диаметра трубы (редуцирование) для создания необходимого давления на кромках и происходит сварка трубы /.   2. Чугунные трубы применяются в системах: Водоснабжения, при прокладке наружных сетей и строительстве сооружения; Промышленного опреснения; Канализации, при прокладке наружных сетей и сооружений; Противопожарной безопасности; Горячего водоснабжения и теплоснабжения; Трубопроводов для транспортировки жидкостей с содержанием нефтепродуктов; Трубопроводов на предприятиях нефтеперерабатывающей и химической промышленности, на территории морских терминалов. Достоинства чугунных труб: прочность (особенно труб из шаровидного графита); коррозионная стойкость к воде, бытовым и технологическим стокам; долговечность; стабильность свойств материала во времени; износостойкость; низкий коэффициент температурного расширения; пожаробезопасность; низкая стоимость. Недостатки чугунных труб: хрупкость; значительная масса; сложность изготовления при малых диаметрах (менее 50 мм); поставка только прямыми отрезками незначительной длины. Экзаменационный билет №3 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства пластмассовых труб, Механические свойства пластмассовых труб (прочность, коррозионная стойкость, плотность, долговечность и др.); Достоинства и недостатки труб из цветных металлов. Технологическая схема производства. Процесс получения гладких, перфорированных, армированных, гофрированных труб и шлангов имеет общие технологические стадии, такие как: формование исходной заготовки методом экструзии расплава через головку, калибровка, охлаждение готового изделия в процессе его равномерной вытяжки, маркировка, резка, упаковка, а также много специальных стадий, необходимых для реализации в производстве соответствующих требований технологии и технических требований на изделия.  Рис. 1 – технологическая схема линии производства труб: 1 – экструдер, 2 – прямоточная кольцевая (трубная) головка, 3 – термоизоляционное кольцо, 4 – калибрующе-охлаждающее устройство, 5 – ванна с водой, 6 – тянущее устройство, 7 – отрезное устройство, 8 – накопитель труб, 9 – труба. Гранулы полимера направляются в бункер экструдера 1. Расплав продавливается в прямоточную кольцевую головку 2. В калибраторе 4 происходит калибровка экструзионной заготовки до необходимых размеров, либо по внутреннему, либо по наружному диаметру. Здесь же труба частично охлаждается. Калибровочная труба далее поступает в водяную ванну 5, где охлаждается. Далее размещают измерители длины и толщины трубы. Вытяжки экструдата и трубы 9 после головки осуществляется тянущим устройством 6, захватывающие элементы которого соответствуют профилю гладкой или гофрированной трубы. После тянущего устройства трубы большого диаметра режутся отрезным устройством 7 мерные отрезки, а трубы малых диаметров, и шланги наматываются на барабан или в бухты. Готовые изделия собирают в накопитель 8 и транспортируют на склад.  2.К преимуществам медных труб можно отнести сравнительно высокую прочность в значительном диапазоне давлений и температур и гибкость, что позволяет транспортировать их в бухтах и катушках, а также дает возможность замораживания в них воды без разрушения стенок. Медные трубы имеют гладкую внутреннюю поверхность, небольшое гидравлическое сопротивление и устойчивы к воздействию воды (не деградируют в хлорированной воде). У них небольшая толщина стенок, высокая эффективность использования прочностных характеристик, так как не требуется утолщение для компенсации коррозии, и высокие бактерицидные свойства, что снижает опасность бактериологического загрязнения питьевой воды при ее транспортировании. Медь не выделяет органических соединений в питьевую воду, а следовательно, препятствует образованию биопленки на внутренней поверхности (как у пластмассовых труб). +Недостатком медных труб является относительно высокая стоимость. Кроме того, медь, как и любой другой материал, тоже не может не деградировать со временем под действием внешних факторов, в том числе коррозировать. Поэтому для санитарно-технических систем подходят не все медные трубы. Например, для производства водопроводных труб должна применяться медь с чистотой не менее 99,9 % и производство труб должно вестись по специальной технологии. Экзаменационный билет №4 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства труб из цветных металлов (прокатка, волочение, прессование). Механические свойства труб из цветных металлов (удельная прочность, пластичность, твердость, коррозионная стойкость, долговечность); Назначение и область применения пластмассовых труб. Достоинства и недостатки пластмассовых труб. Волочение — процесс ОМД, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет протягивания ее через отверстие в специальном инструменте — волоке, размеры отверстия в которой меньше размеров исходной заготовки. В результате волочения получаются изделия постоянным сечением по всей длине, имеющие точные размеры, заданную геометрическую форму, чистую и гладкую поверхность. При волочении поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается. Исходным материалом для волочения в основном является горячекатаный сортовой прокат.   К цветным металлам, широко востребованным в промышленности, относятся медь, алюминий и титан. В чистом виде они используются редко, в основном их применяют в виде сплавов. Поэтому свойства зависят от конкретного сплава.  Область применения полимерных труб крайне широка. Полимерные трубы применяются для строительства и ремонта трубопроводов, транспортирующих воду для хозяйственного, питьевого холодного и горячего водоснабжения, другие жидкие и газообразные вещества, к которым полимер, из которого они изготовлены, химически стоек. Полимерные трубы используются для подачи/транспортировки горючих газов, в системах отопления, канализации и сетях водоотведения. В последнее время полимерные трубы все чаще используются для гидротранспорта. Полимерные трубы могут использоваться как защитные каналы для прокладки электрических кабелей, кабелей связи, волоконно-оптического кабеля и др. Достоинства полимерных труб: высокая коррозийная и химическая стойкость, долговечность (гарантированный срок эксплуатации - от 25 лет), незначительная вероятность образования отложений на внутренней поверхности трубы; низкий коэффициент шероховатости, равный 0,01,что в среднем в 20 раз меньше, чем у стальных и примерно в 40-50 раз меньше, чем у чугунных); требуют меньших затрат электроэнергии на перекачку жидкости (актуально для горячего и холодного водоснабжения, поскольку там используется большая скорость потока транспортируемой среды); в 5-7 раз легче стальных, что облегчает монтажные работы, особенно в стесненных условиях (небольшие перемещения их при монтаже не требуют грузоподъемных механизмов), и удешевляет доставку; низкая теплопроводность материала, снижающая тепловые потери и уменьшающая образование конденсата на наружной поверхности труб; отсутствие необходимости в обслуживании; стыковая сварка полиэтиленовых труб дешевле, проще, занимает меньше времени, не требует дополнительных расходных материалов; возможность многократного монтажа и демонтажа при низких затратах; высокая надежность сварных швов соединений в течение всего срока эксплуатации трубопроводов; ремонтопригодность, позволяющая быстро ликвидировать механические повреждения; низкая вероятность физического разрушения трубопровода при замерзании жидкости, так как при этом труба увеличивается в диаметре, а затем, при оттаивании жидкости, приобретает прежний размер; практически отсутствует опасность физического разрушения трубопровода от гидроударов вследствие сравнительно низкого модуля упругости. Стандартный запас прочности полимерных труб – 50-60% сверх расчетного рабочего давления; возможность поставки длинномерными отрезками (бухтами), что сокращает сроки и стоимость монтажа и прокладки трубопровода (на 1 км трубопровода диаметром 110 мм приходится всего два стыка); гибкость труб позволяет проходить повороты трассы трубопровода без использования фасонных деталей; возможность объединения в одной оболочке до четырех труб, что позволяет максимально оптимизировать схему прокладки нескольких сетей (горячего и холодного водоснабжения и теплоснабжения) в зависимости от назначения и характера трассы; возможность использования полимеров для ремонта стальных трубопроводов; cущественная экономия воды при промывке вводимых в строй трубопроводов. Их достаточно промыть один раз, тогда как стальные – как минимум три раза; экологическая чистота; минимальная звукопередача в помещении за счет высокой пластичности стенки, что позволяет увеличивать скорость транспортируемой жидкости в напорных трубопроводах до 6-9 м/с без нарушения санитарных акустических норм. Недостатки полимерных труб: «полимеры» имеют жесткие ограничения по рабочему давлению, напрямую зависящему от средней температуры в течение всего срока эксплуатации, а также максимальному диаметру трубы. Экзаменационный билет №5 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства труб для магистральных трубопроводов (прокатка, сварные трубы и пр.) Механические свойства труб для магистральных трубопроводов (прочность, плотность, коррозионная стойкость магистральных трубопроводов); Достоинства и недостатки труб при бурении и эксплуатации нефтяных и газовых скважин. Современные магистральные трубопроводы — исключительно протяженные металлические сооружения. Протяженность некоторых из них достигает нескольких тысяч километров. Условия работы металла труб в магистральных газонефтепроводах высокого давления сугубо специфичны, резко отличаются от условий работы металла в других стальных конструкциях, что обусловлено следующими факторами: • эксплуатация металла труб одного и того же трубопровода вследствие его большой протяженности осуществляется в резко отличающихся природно-климатических условиях; • в зависимости от природно-климатических условий металл труб работает в широком диапазоне температур: от +40 до +60 °С в летний период и до -15 "С и ниже в зимний; • металл труб в процессе их эксплуатации испытывает малоцикловые нагрузки, которые в отдельных случаях могут вызывать напряжения, достигающие предела текучести; • в металле трубопроводов практически неизбежно наличие концентраторов напряжений — задиров, царапин и др. Они могут быть заводского, транспортного и строительного происхож- дения; • газопроводы аккумулируют большое количество упругой энергии сжатого газа, в результате чего в них могут возникать протяженные вязкие и хрупкие разрушения; • металл газонефтепроводов практически невозможно подвергнуть профилактическому осмотру и выполнить предупредительный ремонт. Прочность магистрального трубопровода и его эксплуатационная надежность определяются в первую очередь силовыми факторами и качеством труб. Для магистральных трубопроводов основными нагрузками являются внутреннее давление и продольные усилия, вызванные температурным перепадом в линейной части трубопровода вследствие различия температурных условий строительства и эксплуатации. В линейной части магистральных газонефтепроводов в основном применяют трубы большого диаметра (d = 530... 1 420 мм), а для промысловых сетей и обвязки компрессорных и насосных станций — трубы диаметром 114...219 мм. Для магистральных и промысловых трубопроводов высокого давления применяют бесшовные горячедеформированные трубы и их модификации, сварные прямошовные и спиралешовные трубы из рулонной или листовой стали и трубы специальных конструкций — двух- и многослойные. Достоинства и недостатки стальных обсадных труб Выдерживают натиск облегающего грунта скважин. Надежны в работе и эксплуатации на протяжении долгих лет. Устойчивость к механическим повреждениям. Жесткость, делает их устойчивыми в вертикальном положении. Минусы: Имеют большой вес, поэтому процесс установления такой трубы очень трудоемкий; Подверженность ржавчине сильно отражается на пропускной способности стальных труб; При соединении резьбой могут быть сложности, так как со временем резьба истончается и может случиться обрыв колонны в этом месте. Экзаменационный билет №6 по курсу: «Технология металлов и трубопроводно-строительных материалов» Классификация бурильных, обсадных, насосно-компрессорных, водопроводных и газопроводных труб. Механические свойства (прочность, плотность, твердость, коррозионная стойкость и т.д.); Достоинства и недостатки труб для магистральных трубопроводов. Экзаменационный билет №7 по курсу: «Технология металлов и трубопроводно-строительных материалов» Классификация труб для прокладки внутренних трубопроводов на нефте-газовых промыслах (стойкость, срок службы и т.д.); Методы расчета технической и экономической эффективности при проектировании магистральных трубопроводов и трубопроводных сетей на нефте-газовых промыслах с учетом промышленных источников ресурсосбережения (оборудования материалов и транспорта), природных источников (вода, земля, воздух) и общественных источников (рабочей силы, энергии и капитальных вложений).   Экзаменационный билет №8 по курсу: «Технология металлов и трубопроводно-строительных материалов» Достоинства и недостатки труб для прокладки трубопроводов на нефте-газовых промыслах. Способы производства труб из цветных металлов (прокатка, волочение, прессование). Механические свойства труб из цветных металлов (удельная прочность, пластичность, твердость, коррозионная стойкость, долговечность). Экзаменационный билет №9 по курсу: «Технология металлов и трубопроводно-строительных материалов» Способы производства пластмассовых труб, Механические свойства пластмассовых труб (прочность, коррозионная стойкость, плотность, долговечность и др.); Достоинства и недостатки труб из цветных металлов. Экзаменационный билет №10 по курсу: «Технология металлов и трубопроводно-строительных материалов» Классификация труб для прокладки внутренних трубопроводов на нефте-газовых промыслах (стойкость, срок службы и т.д.); Методы расчета технической и экономической эффективности при проектировании магистральных трубопроводов и трубопроводных сетей на нефте-газовых промыслах с учетом промышленных источников ресурсосбережения (оборудования материалов и транспорта), природных источников (вода, земля, воздух) и общественных источников (рабочей силы, энергии и капитальных вложений). |