|

|

Электрогидравлический следящий привод. электрогидравлический следящий привод. Электрогидравлические следящие приводы (эгп)

Электрогидравлические следящие приводы (ЭГП)

|

|

ЭГП представляет собой гидравлический привод, в котором управление осуществляется электрическими средствами мощностью от долей до десятков ватт. Обязательным признаком ЭГП является наличие РДР с электрическим или электрогидравлическим управлением.

ЭГП предназначены для обеспечения пропорциональной связи между положением объекта управления и электрическим сигналом управления. Их подразделяют условно на два вида: с электрическими обратными связями и с гидромеханическими обратными связями. Условность такого деления объясняется тем, что часто ЭГП имеют комбинированные обратные связи электрические и гидромеханические.

ЭГП обычно включают источник гидравлического питания, электрический усилитель-сумматор, электрогидравлический усилитель (ЭГУ), гидродвигатель и датчики обратной связи. Работа ЭГП, как правило, рассматривается с учетом объекта управления, так как он обычно во многом определяет характер изменения нагрузки и характеристики привода.

В ЭГП наиболее часто используются электрические обратные связи. Они довольно просто обеспечивают требуемые статические и динамические характеристики, коэффициенты усиления и характер изменения электрических сигналов управления и обратной связи.

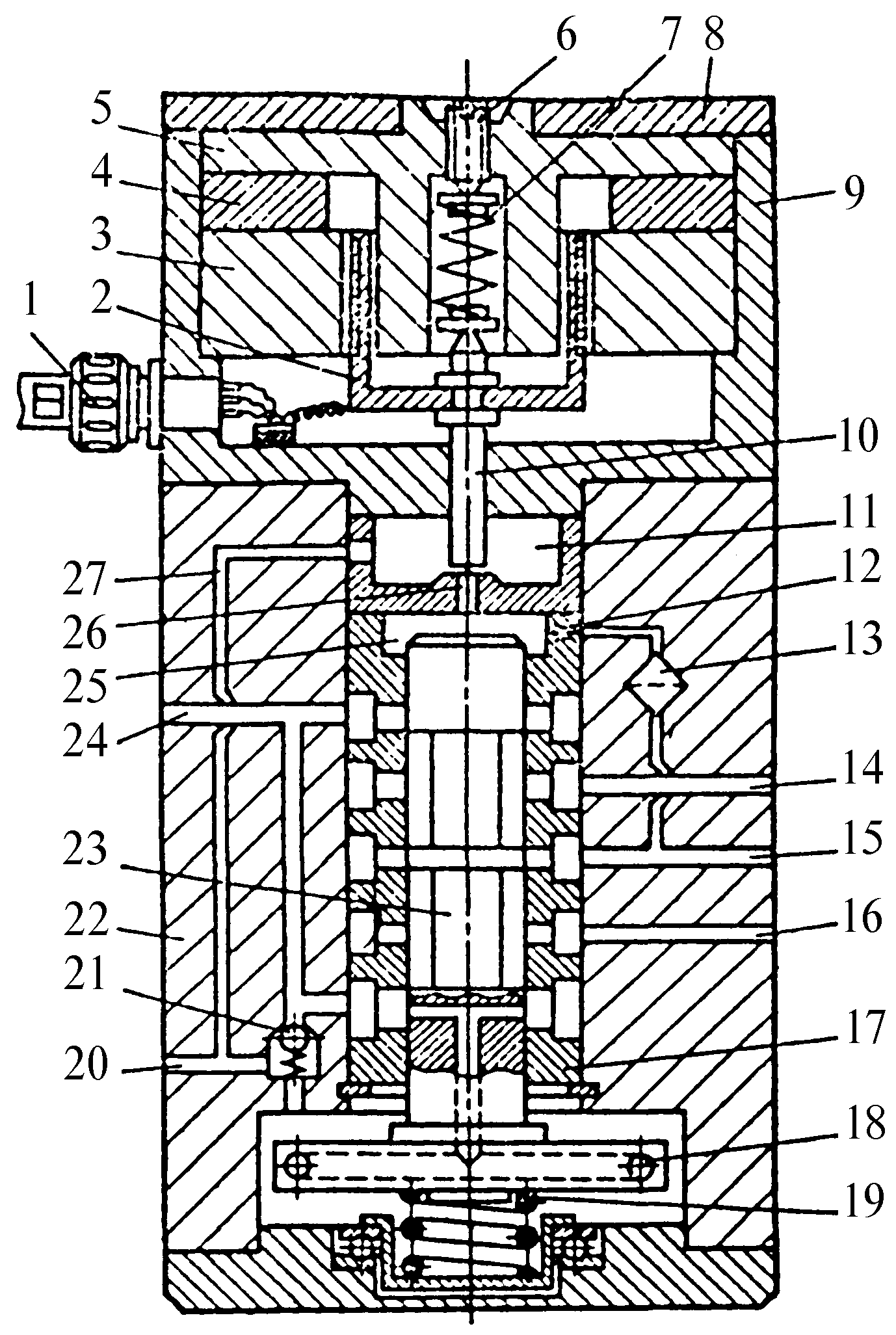

Рассмотрим конструкцию РДР типа Г68–1, который является представителем дросселирующих распределителей с электрогидравлическим управлением с мощностью управления до 1 Вт (рис.6.30). Электрические сигналы управления через штепсельный разъем 1 и провода поступают к обмотке катушки 2, которая входит в кольцевой зазор между кольцом 3 и сердечником 5. Между торцами этих деталей установлен постоянный магнит 4. Кольцо и сердечник изготовлены из стали с малым содержанием углерода. Они образуют магнитопровод, поэтому в кольцевом зазоре между ними возникает однородное магнитное поле. При протекании тока управления по обмотке катушки магнитное поле постоянного магнита взаимодействует с магнитным полем проводников обмотки, и на катушку воздействует усилие, которое направлено вдоль оси. Величина и направление усилия зависят от величины и направления тока в катушке, (величины и знака сигнала управления). Катушка 2, смонтированная на стержне-игле 10, может перемещаться только вместе с последней вдоль оси. Эти детали установлены в корпусе 9 с крышкой 8, которые изготовлены из немагнитного материала и все вместе составляют электромеханический преобразователь (ЭМП) магнитоэлектрического типа.

Рис.6.30. Дросселирующий распределитель типа Г68-1 с электрогидравлическим управлением

На иглу 10 дополнительно действует усилие пружины 7, регулируется винтом 6. ЭМП смонтирован на корпусе 22, в расточке которого запрессована гильза 17. В последней перемещается золотник 23. Рабочие кромки золотника и втулки выполнены с высокой точностью. Эти детали образуют «следящую пару».

На нижнем конце золотника закреплена турбинка 18. Золотник поджимается жесткой пружиной 19, опирающейся на упорный подшипник. Пружина может вращаться вместе с золотником. Верхний его конец входит в камеру 25.

Поток управления отводится от канала подвода основного потока 15 через фильтр 13 и постоянное дроссельное сопротивление 12 в камеру 25. Из нее поток затем выходит через калиброванное отверстие – сопло 16, отжимает иглу 10 и через камеру 11 и канал 27 поступает в канал слива 20. Игла и сопло образуют клапан, изменяющий давление управления в камере 25 в зависимости от усилий, действующих на иглу со стороны пружины 7 и катушки 2. В зависимости от величины давления управления изменяется сила, которая действует на верхний торец золотника 23, и направлена против усилия пружины 19.

Если нет сигнала управления на катушке, то винтом 6 регулируется среднее давление управления в камере 25, при котором золотник 23 занимает среднее (нейтральное) положение относительно гильзы 17. Если на обмотку катушки будет подан сигнал в виде тока управления, то в зависимости от его величины и направления будут соответственно изменяться усилие на игле клапана, давление управления в камере 25 и усилие на верхнем торце золотника. Золотник будет смещаться относительно среднего положения в ту или другую сторону на величину, которая пропорциональна величине тока управления. При этом между рабочими кромками гильзы золотника будут образовываться рабочие щели, по которым масло будет подаваться из канала 15 в один из каналов 14 или 16, а из другого масло будет отводиться в канал 24. Последний подключает слив из переливного клапана системы и этот объединенный поток через подпорный клапан 21 течет в канал слива 20. Часть масла из канала перед подпорным клапаном 21 через радиальные и осевые сверления в золотнике 23 поступает в турбинку 18 и вращает золотник для того, чтобы исключить трение покоя и тем самым повысить чувствительность золотника.

В технической характеристике РДР с электроуправлением приводят данные по номинальному давлению и расходу, мощности управления и мощности на выходе, динамическим показателям и др. Расход Q через рабочие щели РДР, как для любых дросселей, зависит от величины открытия (т.е. сигнала управления) и потерь давления на этих щелях.

Если к РДР подается масло под давлением pн (в канале 15), а на совершение полезной работы расходуется перепад давлений в полостях гидродвигателя Δpд, то потери давления в щелях распределителя Δp = pн -ΔpД.

Полезная мощность N пропорциональна произведению расхода на перепад давлений в гидродвигателе N ≈ QΔpД. Если увеличивать перепад давления в гидродвигателе, то можно преодолевать большие нагрузки, но при Δpдmax = pн, Δp = 0, Q = 0 и мощность N = 0.Если же стремиться повысить Q для увеличения скорости гидродвигателя, Q = Qmax при Δp = pн ,но тогда Δpд = 0 и N = 0.Если же стремиться повысить Q для увеличения скорости гидродвигателя, то Q = Qmax при Δp = pн ,но тогда Δpд = 0 и N = 0.

Таким образом, если затрачивать давление только на преодоление нагрузки или только на создание скорости, то полезная мощность уменьшается до нуля. Поэтому имеется оптимальное значение потерь в РДР, при котором полезная мощность управляемого им двигателя максимальна.

При турбулентном режиме истечения в щелях РДР расход пропорционален корню квадратному из перепада давлений. В этом случае наибольшее значение N достигается при Δp = pн/3 и соответственно ΔpД = 2pн /3. Иначе одна треть давления может теряться в щелях РДР, а две трети - в гидродвигателе.

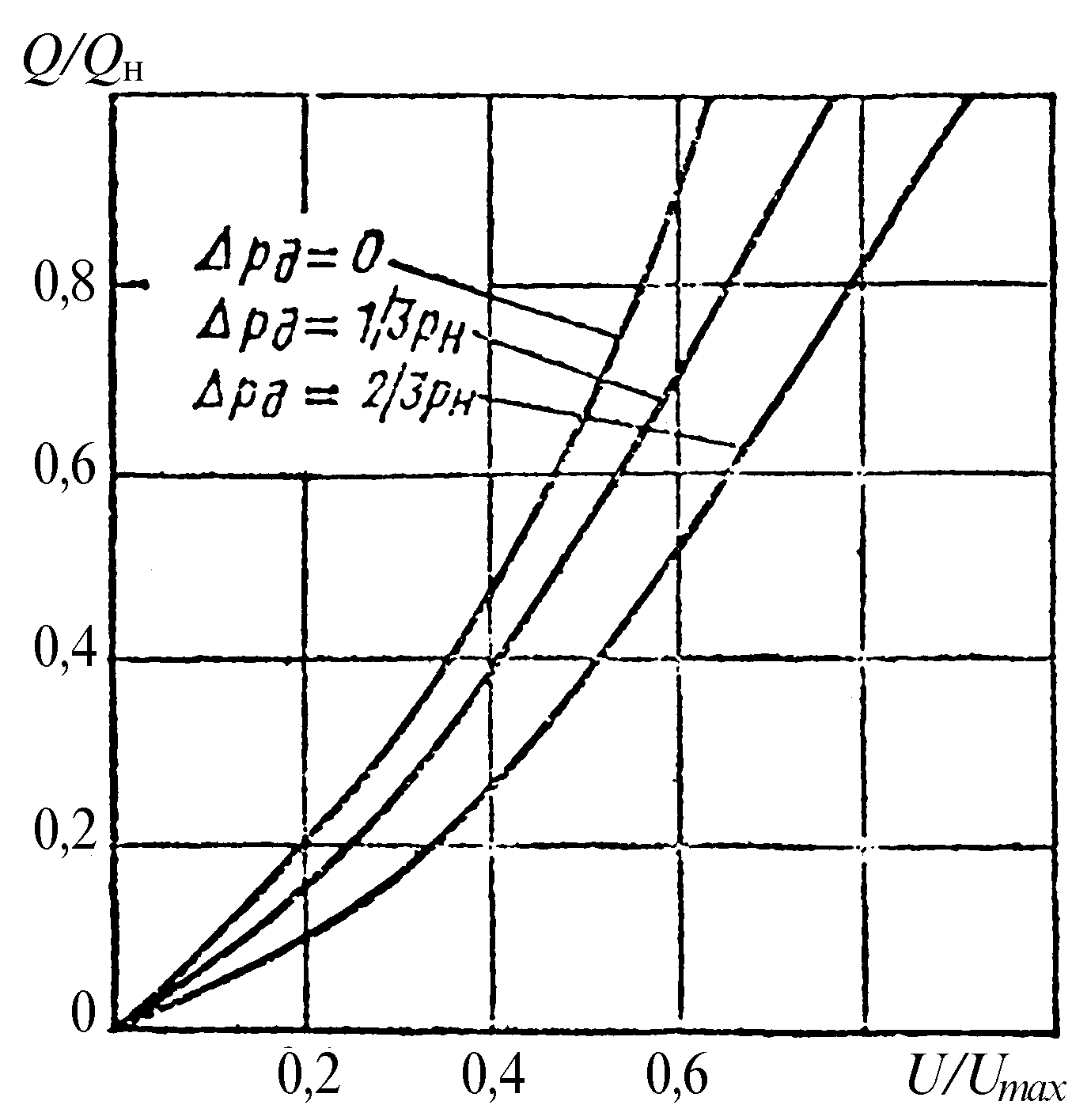

Поэтому за номинальный расход дросселирующих распределителей QH принимают расход при Δp = pн /3. Чтобы потребитель мог оценить скорость гидродвигателя при разных уровнях сигнала управления и разных нагрузках, изготовители приводят графики зависимости расхода через РДР от сигнала и перепадов давлений. Для рассмотренной конструкции РДР эти графики даны в виде зависимости относительного расхода Q/QHот относительного уровня сигнала управления U/Umax(рис.6.31).

РДР такого типа при мощности управления до 1 Вт позволяют управлять гидравлическими потоками с отдаваемой мощностью более 2 кВт, поэтому они получили название электрогидравлических усилителей мощности (ЭГУМ). Существует большое разнообразие конструкций ЭГУМ. Их общими характерными признаками являются малая входная мощность и высокое быстродействие. Иногда подобные устройства называют сервозолотниками.

Рис.6.31. Зависимость относительного расхода Q/QH дросселирующих распределителей от относительного уровня сигнала управления U/Umax

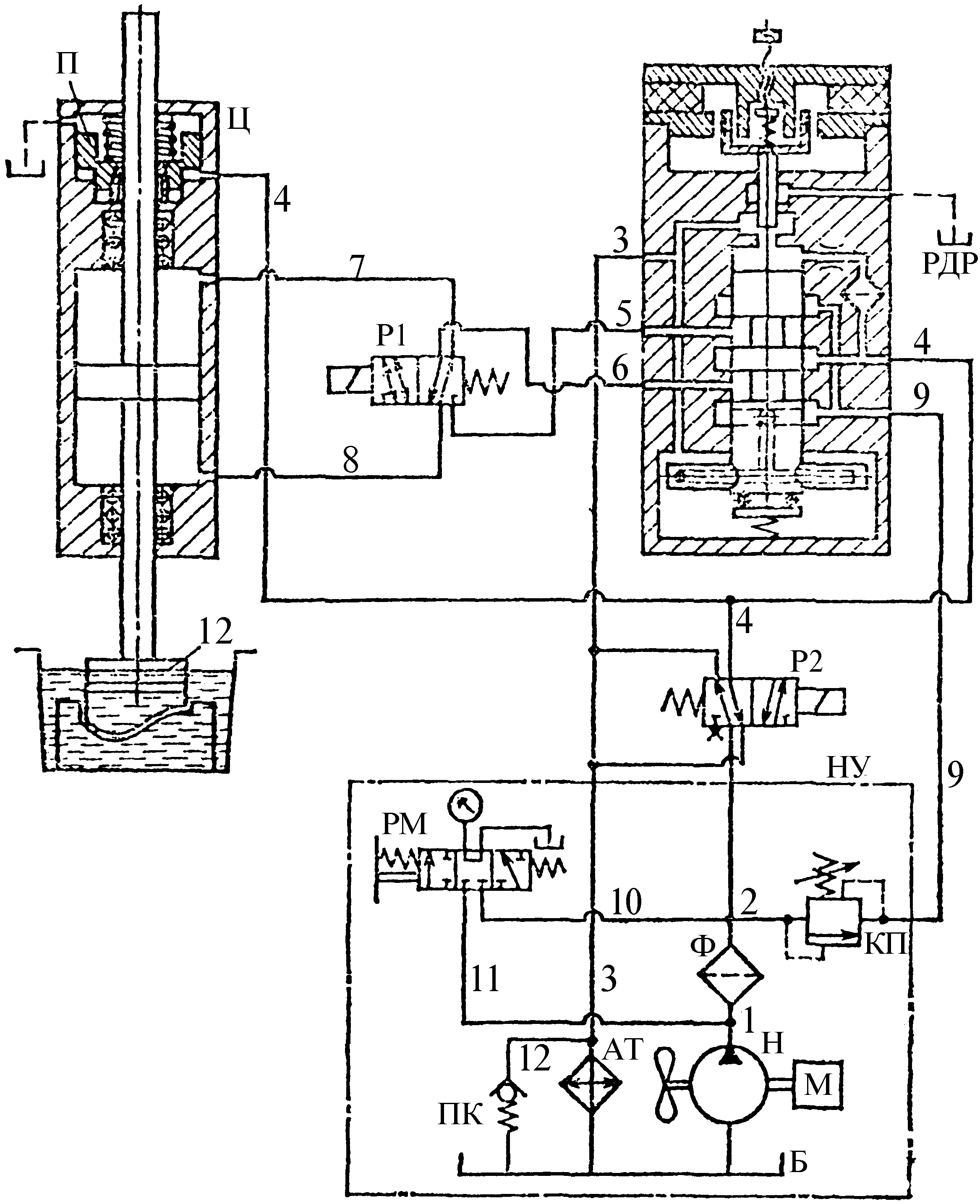

РДР с электрогидравлическим управлением используют в основном в станках для электрофизико-химических методов обработки. В копировально-прошивочном электроэрозионном станке с программным управлением гидравлический привод применяют для вертикального перемещения электрода-инструмента (рис.6.32).

Рис.6.32. Схема гидропривода копировально-прошивочного электроэрозионного станка

В исходном положении шпиндель-шток гидроцилиндра Ц с электродом 12 находится вверху, полости гидроцилиндра объединены посредством линий 7, 8 и распределителя Р1. Масло, подаваемое насосом Н, через линию 1, фильтр Ф, линию 2, распределитель Ð2, линию 3 и теплообменный аппарат АТ (масляный радиатор с воздушном охлаждением) сливается в бак - насос при этом разгружен. Линия 4 также соединена через распределитель Р2 со сливом. Поэтому поршень П цангового зажима опущен пружиной вниз. Шток зажат цангой и удерживается от опускания силой тяжести.

Обмотка катушки РДР включена в электрическую схему автоматического регулирования напряжения в рабочем промежутке между электродом 12 и заготовкой. При включении электромагнитов распределителей Р1 и Р2 масло под давлением из линии 2 через линию 4 подводится к РДР и под поршень цангового зажима. Шток-шпиндель растормаживается, и гидропривод переходит в режим обработки.

При отведенном электроде напряжение между ним и заготовкой превышает заданное напряжение. Это соответствует сигналу управления на катушке РДР, который вызывает на игле рост усилия, направленного вниз и соответственно увеличение давления управления в камере над золотником РДР.

Золотник передвигается от нейтрального положения вниз. Масло под давлением подводится через рабочую щель на входе РДР, линию 5, распределитель Р1 и линию7 в верхнюю полость цилиндра. Из нижней полости масло через линию 8, Р1, линию 6 и рабочую щель на выходе РДР вытесняется в канал подвода к турбинке. В этот же канал подводится по линии 9 слив из переливного клапана (КП). Турбинка вращается вместе с золотником, выходящее из нее масло по линии 3 поступает на слив. Электрод движется вниз. При его приближении к заготовке напряжение в рабочем промежутке уменьшается. Сигнал подвода также уменьшается и движение штока замедляется. При этом автоматически устанавливается такой режим, при котором электрод медленно опускается по мере съема материала с заготовки.

При попадании в рабочий промежуток металлических частиц или начале шлакования напряжение уменьшается ниже заданного, подается сигнал на отвод электрода, промежуток очищается потоком электролита, напряжение опять возрастает, электрод опускается и т.д. Привод работает в следящем режиме, поддерживая заданное напряжение в рабочем промежутке.

Распределитель РМ применяется при наладке и контроле за работой гидропривода для подключения манометра к линиям 1 или 2 через линии 10, 11. По перепаду давления на фильтре можно определить степень загрязнения фильтроэлемента. Насосный агрегат, фильтр, клапан и АТ конструктивно объединены на баке (Б) и все вместе образуют насосную установку (НУ). Из-за низкого уровня сигналов управления в таких усилителях мощности для обеспечения их надежной работы предъявляются повышенные требования к качеству рабочей жидкости и тонкости фильтрации.

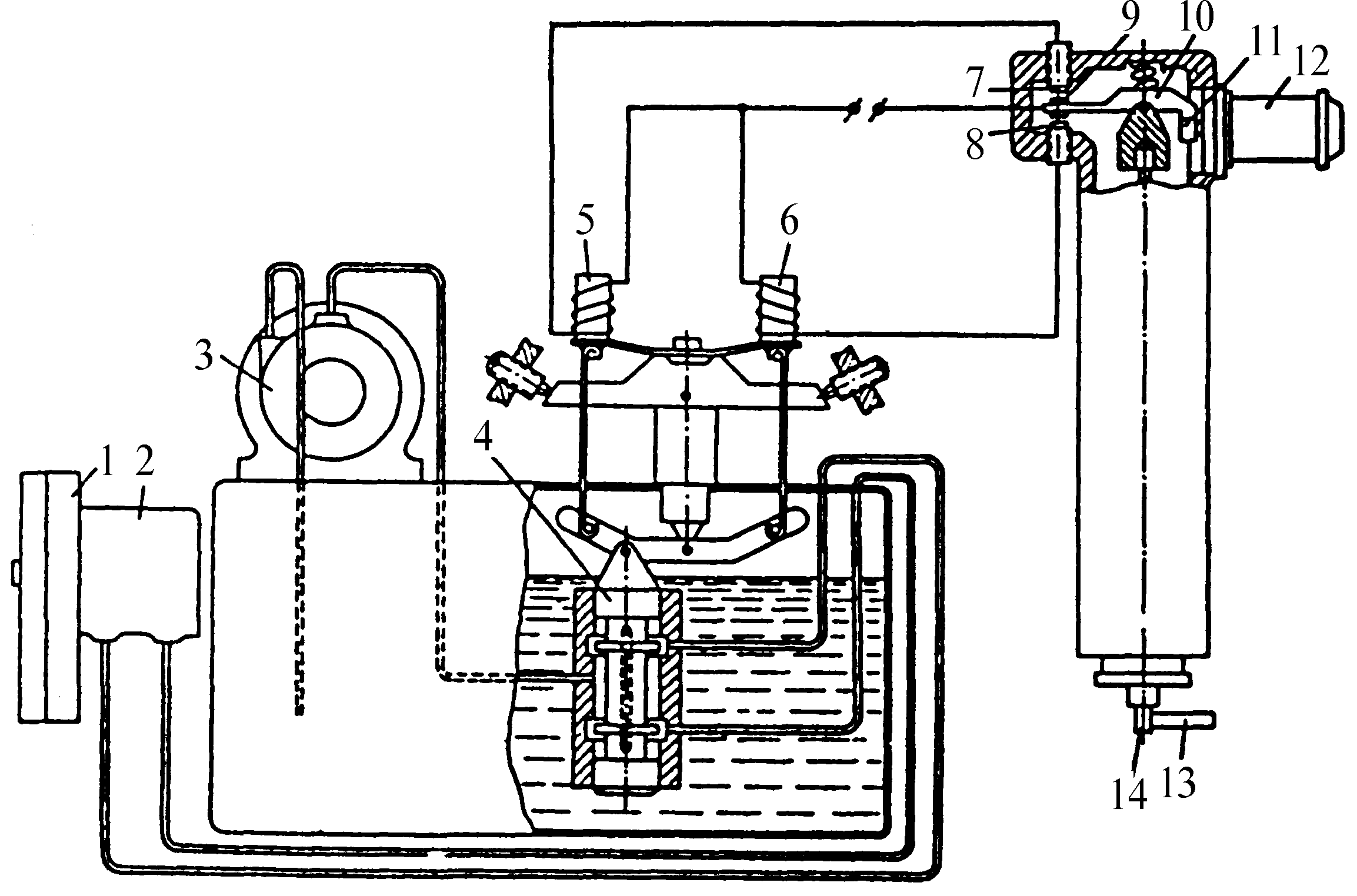

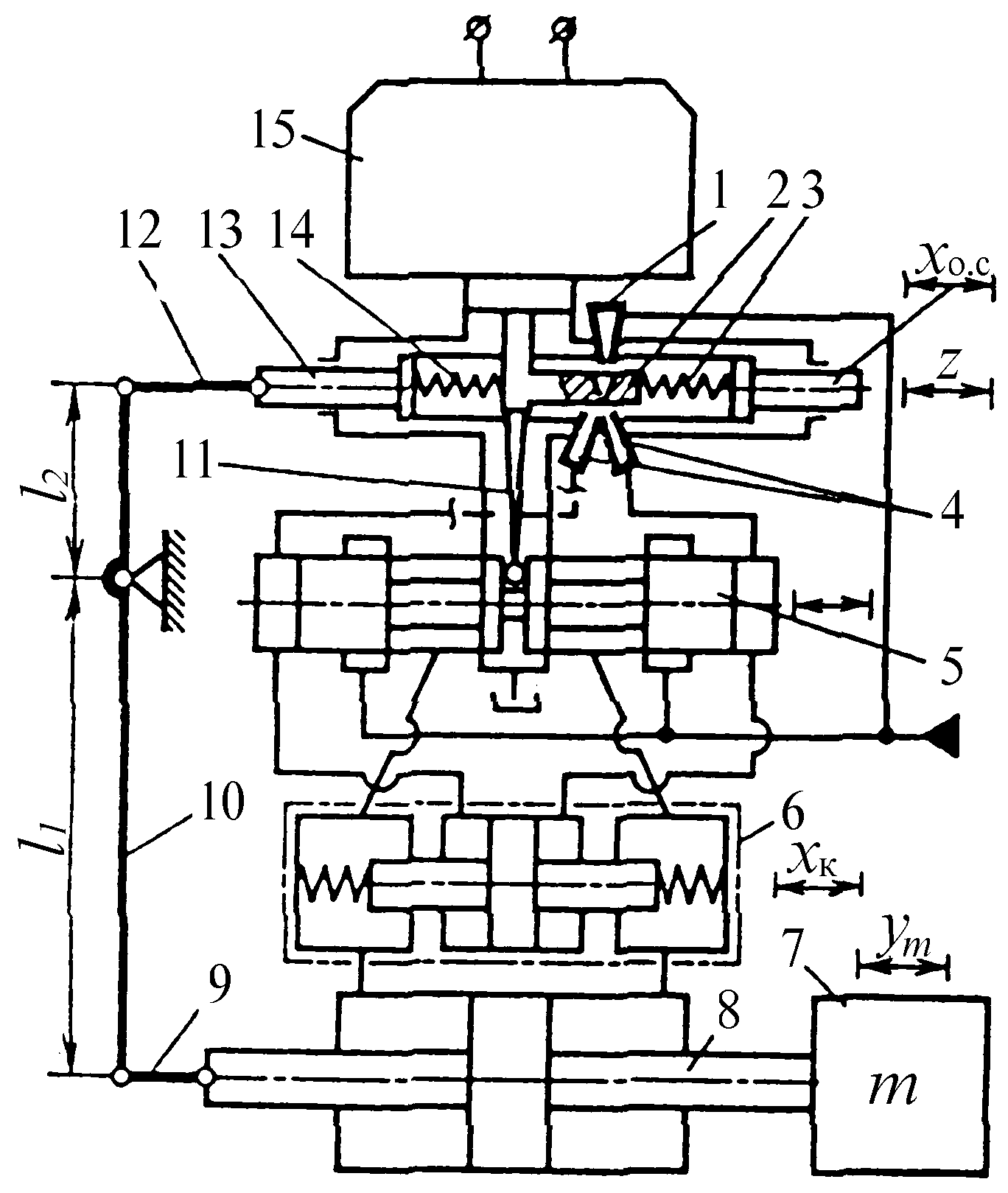

На рис.6.33 показан электрогидравлический следящий привод, в состав которого входит электрический датчик, электрогидравлическое промежуточное устройство и гидравлический исполнительный двигатель. В контакте с копиром 13 находится щуп 14 электрического датчика, в данном случае трехпозиционного с вибрирующим контактом. Вибрация последнего создается посредством кулака 11, смонтированного на оси дополнительного маломощного электродвигателя12. Контакт установлен на конце рычага 10, второй конец которого соприкасается с кулачком 11.

Среднему положению контакта 9, показанному на рисунке, соответствует среднее положение плунжера 4 золотника, при котором устанавливается равновесное состояние гидравлической системы. Следящая подача при этом выключена, происходит только ведущая подача.

Рис.6.33. Электрогидравлическая копировальная система.

Если под действием копира на щуп замыкаются нижние контакты 8, 9 датчика, то электрический ток поступает в соленоид 6, плунжер 4 золотника опускается, и начинается подача от изделия. Когда щуп не контактирует с копиром, замыкаются верхние контакты 7, 9 датчика и ток направляется в левый соленоид 5. Плунжер 4 золотника опускается, и начинается подача от изделия. Когда щуп не контактирует с копиром, замыкаются верхние контакты 7,9 датчика ,и ток направляется в левый соленоид 5. Плунжер 4 золотника занимает крайнее верхнее положение, и следящая подача происходит на изделие.

Датчик крепится на органе станка, который совершает следящую подачу. Промежуточное устройство, включающее в свой состав соленоиды, золотник, а также насос 3 с его электродвигателем, смонтировано в корпусе, устанавливаемом рядом со станком. Гидравлический двигатель 2 вместе с редуктором 1 может быть присоединен к этому корпусу; выходной вал редуктора связывается с винтом следящей подачи с помощью телескопического валика.

В случае необходимости вместо вращающегося двигателя может быть использован поршневой при соответственно измененной связи его с рабочими органами станка.

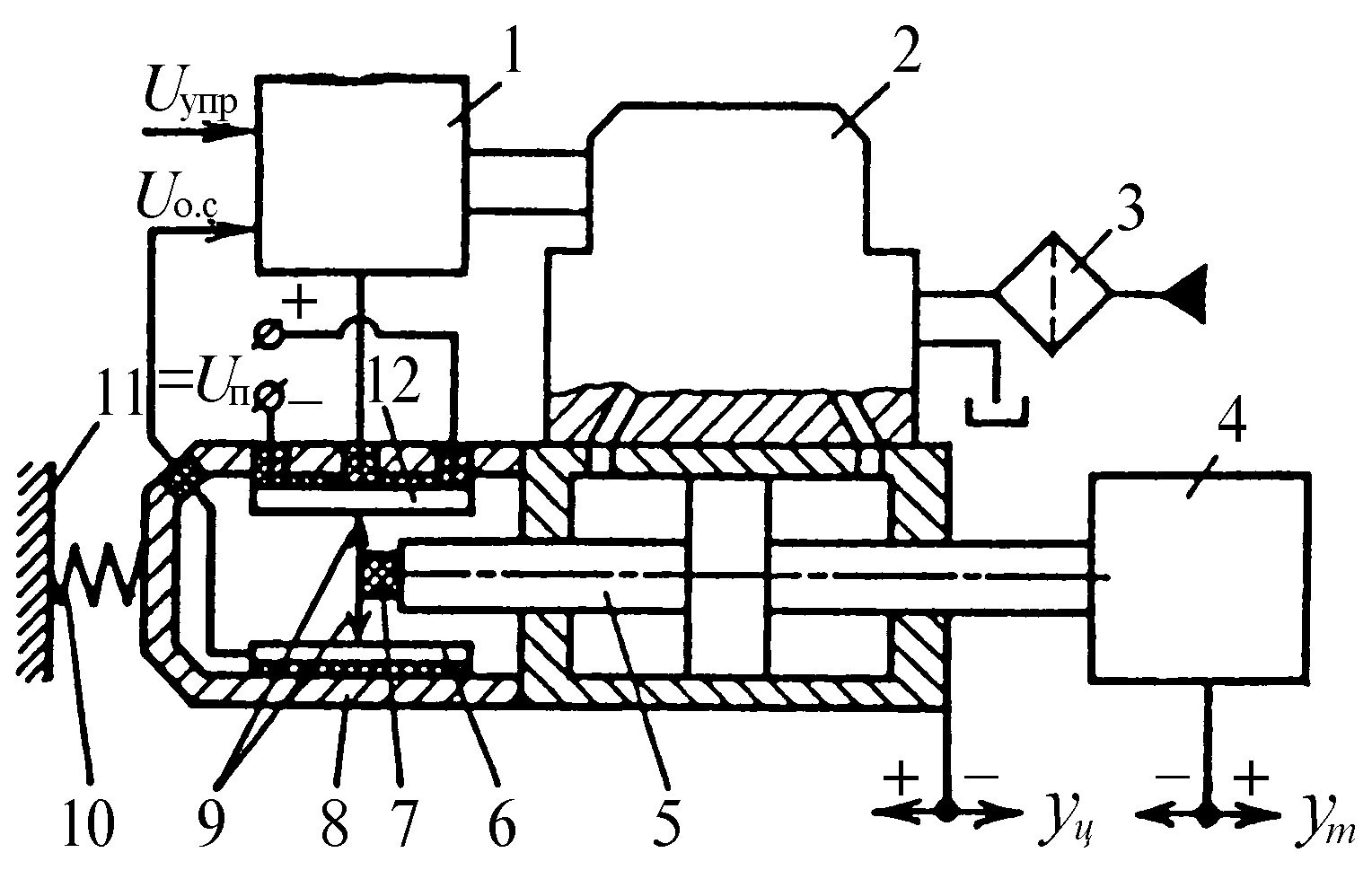

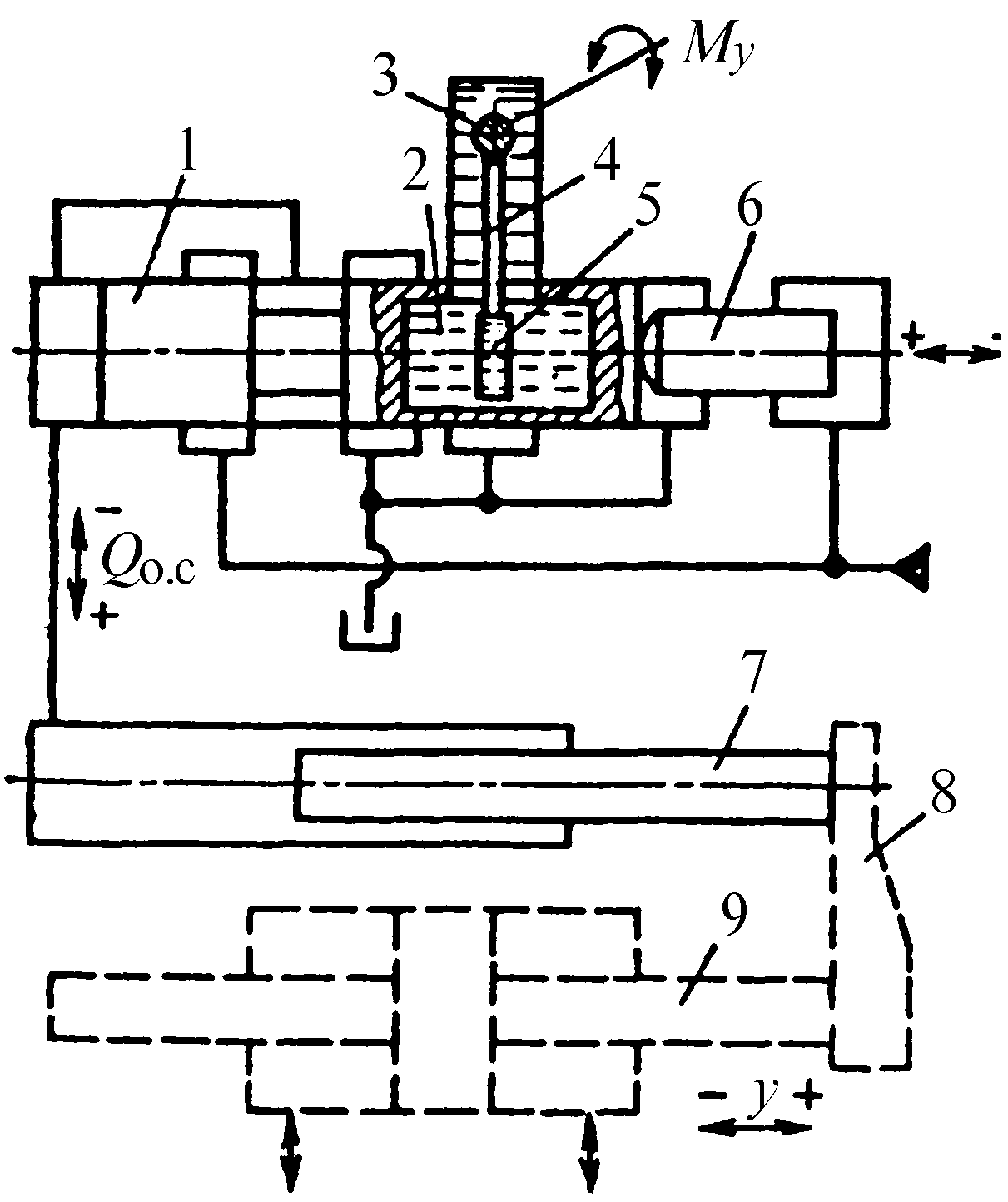

Рассмотрим электрогидравлические следящие приводы с различными обратными связями. На рис.6.34 показан привод, который состоит из электрического усилителя–сумматора 1, электрогидравлического усилителя 2, гидродвигателя 5 и датчика отрицательной обратной связи по положению. Последний состоит из потенциометра 12, токосъемника 6 и ламели 9. Обязательной принадлежностью конструкции следящего ЭГП является фильтр 3, который обычно монтируется или на корпусе ЭГУ или на корпусе гидродвигателя. Гидроцилиндр 5 крепится к основанию 11 обычно с помощью переходного цилиндра 8, в котором размещаются датчики обратных связей (ДОС). В данном случае ДОС по положению служит потенциометр 12 обратной связи, ламели которого крепятся через изолятор 7 к штоку гидроцилиндра 5. Цифрой 10 обозначена условная жесткость опоры.

Рис.6.34. Схема электрогидравлического следящего привода с электрической обратной связью по положению

В качестве ЭГУ может быть использован любой из ЭГУ, который обеспечивает пропорциональность между расходом в исполнительных линиях гидродвигателя и током управления.

ДОС может служить не только потенциометр, но любые датчики переменного тока, например сельсины, вращающиеся трансформаторы и другие индукционные и индуктивные механико-электрические преобразователи, для работы с которыми применяются в качестве электрических усилителей-сумматоров фазочувствительные электрические усилители переменного тока.

Следящий ЭГП (см. рис.6.34) работает следующим образом. При появлении сигнала управления Uупрна обмотках преобразователя ЭГУ 2 появляется ток, который приводит к смещению управляющего элемента выходного каскада гидрораспределителя и заставляет двигаться шток гидроцилиндра 5 вместе с объектом управления 4. В результате движения штока начинают вместе с ним двигаться и ламели 9 потенциометра 12. Это вызывает появление напряжения в цепи обратной связи Uoc. Напряжение сравнивается в усилителе-сумматоре по величине и знаку с напряжением управления. Так как электрическая обратная связь по положению включена с отрицательным знаком, то с увеличением напряжения обратной связи будет уменьшаться сигнал рассогласования UBX = Uупр — Uoc. Как только от станет равным нулю, элементы ЭГУ 2 займут нейтральное положение и шток гидроцилиндра остановится в положении, пропорциональном сигналу управления.

Когда нужно обеспечить высокое быстродействие от следящего ЭГП, нагруженного массой, то для увеличения добротности по скорости используют корректирующие устройства. Эффективным средством коррекции нагруженных массой следящих ЭГП является введение дополнительной отрицательной обратной связи по ускорению ведомого звена гидродвигателя.

В тех случаях, когда основным видом нагрузки следящего ЭГП является постоянная составляющая или позиционная нагрузка или преобладающая нагрузка в виде сил скоростного или контактного трения, то скорость гидродвигателя за счет дроссельного эффекта в золотниковом гидрораспределителе под действием этих сил значительно уменьшается. Это вызывает существенное падение быстродействия следящего ЭГП, а иногда к появлению большой зоны нечувствительности.

Указанные проблемы решаются путем использования следящих ЭГП с дополнительной обратной связью по скорости гидродвигателя, которая может быть реализована как по электрическим, так и по гидромеханическим каналам.

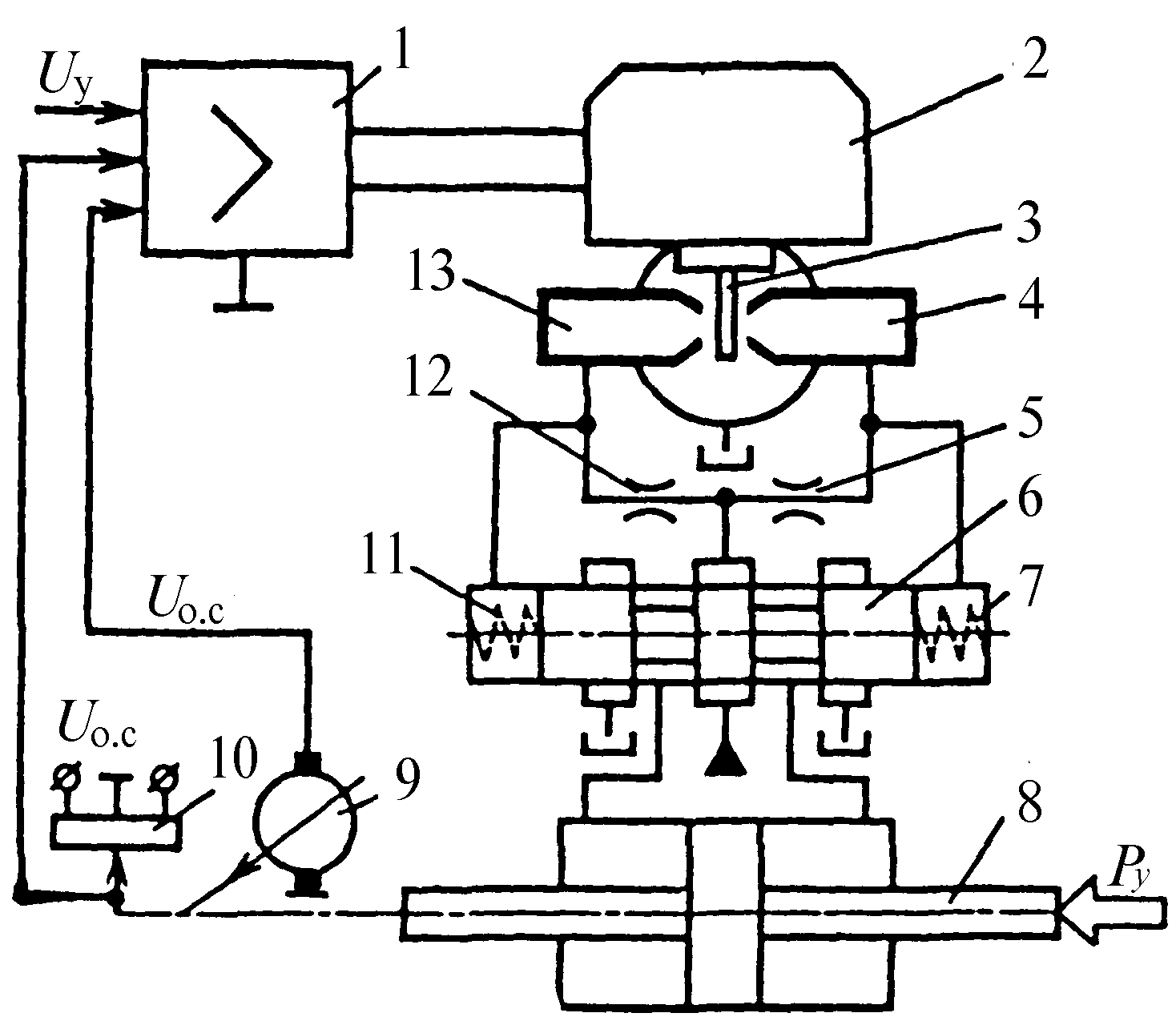

Примером такого привода является следящий ЭГП с дополнительной электрической обратной связью по скорости (рис.6.35). ЭГП состоит из электрического усилителя-сумматора 1, электромеханического преобразователя 2, гидрораспределителя сопло-заслонка включающего заслонку 3, сопла 4 и 13, постоянные дроссели 5 и 12, че-тырехщелевого РДР 6, гидродвигателя 8, электрического датчика положения 10 и электрического датчика скорости 9. Обратная связь по положению и обратная связь по скорости заводятся на электрический усилитель с отрицательным знаком. Особенностью этого ЭГП является то, что золотник РДР 6 может свободно передвигаться в осевом направлении, так как жесткость пружин 7 и 11 невелика. Пружины служат только для удержания золотника в нейтральном положении при отсутствии давления питания, чтобы при его включении не было произвольного перемещения ведомого звена гидродвигателя. Эти пружины исключают также самопроизвольное движение ведомого звена гидродвигателя.

Рис.6.35. Схема электрогидравличеекого следящего привода с электрическими обратными связями по положению и скорости

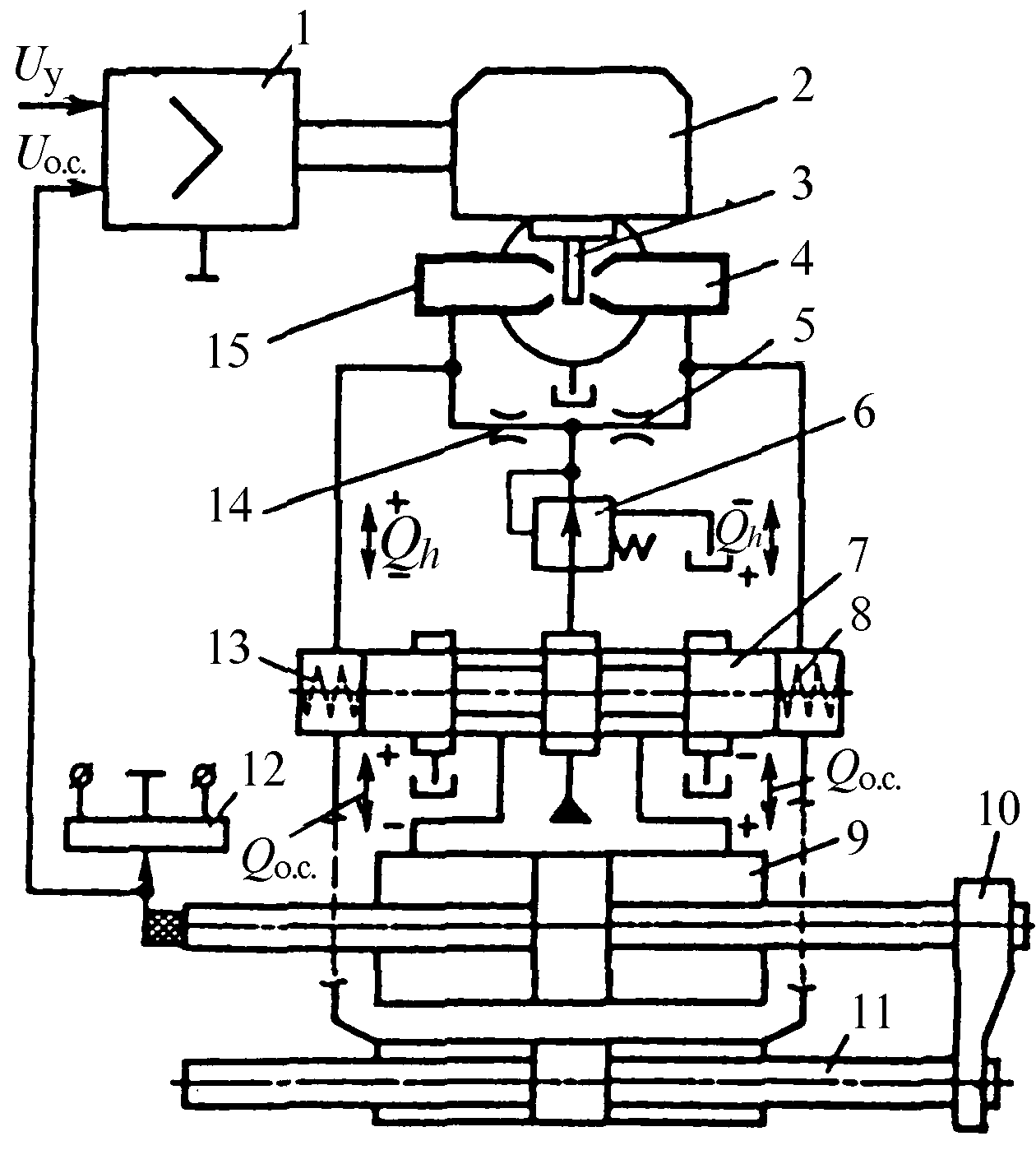

Разновидностью следящего ЭГП с дополнительной обратной связью по скорости является ЭГП, показанный на рис.6.36. В отличие от предыдущего ЭГП здесь обратная связь по скорости осуществлена по гидромеханическим каналам. Датчик скорости представляет собой объемный насос 11, ведущее звено которого жестко соединено с ведомым звеном гидроцилиндра 9 через кронштейн 10, а рабочие камеры насоса связаны посредством соответствующих гидролиний с торцовыми камерами РДР 7. Последний управляется с помощью гидрораспределителя сопло-заслонка, включающего заслонку 3, сопла 4 и 15, а также постоянные дроссели 5 и 14. Перепад давления питания pПГподдерживается постоянным с помощью редукционного клапана 6.

Рис.6.36. Схема электрогидравлического следящего привода с электрической обратной связью по положению и гидромеханической обратной связью по скорости

Назначение пружин 8 и 13 такое же, как и в ЭГП. Сигнал обратной связи по положению снимается с электрического датчика положения 12 и суммируется с сигналом управления в электрическом усилители 1.

Разомкнутая часть следящего ЭГП работает следующим образом. Пусть при появлении электрического сигнала рассогласования под действием тока управления в обмотках электромеханического преобразователя 2 заслонка 3 переместится, например, вправо на величину, которая пропорциональна величине тока управления. Это вызовет в исполнительных гидролиниях распределителя сопло-заслонка появление расхода Qh, пропорционального смещению заслонки из нейтрального положения, который заставит перемещаться золотник РДР 7 влево с постоянной скоростью. При этом гидроцилиндр 9 начнет двигаться также влево, ведя за собой шток насоса 11. Движение насоса вызовет появление расхода обратной связи Qо.с., который будет вычитаться из расхода Qh. Как только их разность станет равной нулю, движение золотника РДР 7 прекратится, и он займет положение, при котором скорость гидроцилиндра обеспечит расход обратной связи Qо.с., равный расходу Qhв исполнительных гидролиниях распределителя сопло-заслонка.

Пусть после того, как скорость штока гидроцилиндра 9 установилась, к штоку приложим усилие, препятствующее его движению. В определенный момент времени из-за дроссельного эффекта в РДР 7 скорость гидроцилиндра 9 уменьшится. Уменьшится и скорость насоса, следовательно, и расход обратной связи Qо.с.. Так как расход Qh остается постоянным (заслонка неподвижна), то разность расходов Qh — Qо.с., управляющих золотником, заставит перемешаться его влево до тех пор, пока скорость гидроцилиндра не восстановится до значения, при котором Qh = Qо.с.. После этого золотник снова остановится. Аналогично будет происходить и при действии на шток гидроцилиндра 9 нагрузки, помогающей движению. В этом случае в результате кратковременного увеличения скорости штока расход обратной связи будет расти, и золотник будет перемещаться к нейтральному положению. При этом сокращается расход в исполнительных гидролиниях, до тех пор, пока скорость штока гидроцилиндра не уменьшится до значения, которое определяется расходом Qh .

Если следящий ЭГП служит для работы в тяжелых эксплуатационных условиях, где требуется высокая надежность и простота конструкции при повышенных требованиях к ресурсу, то его выполняют с механической обратной связью по положению. Использование этой связи позволяет исключить из состава следящего ЭГП электрические датчики положения и электрический усилитель.

Существует много конструктивных способов реализации указанной обратной связи, которые отличаются в основном различным местом суммирования сигнала обратной связи с сигналом управления. При использовании двухкаскадных электрогидроусилителей суммирование сигнала обратной связи может выполняться со следующими величинами: моментом на валу электромеханического преобразователя; положением заслонки, если в первом каскаде используется дросселирующий гидрораспределитель сопло-заслонка, или положением насадка струйной трубки, если в первом каскаде используется гидрораспределитель со струйной трубкой; положением золотника дросселирующего золотникового гидрораспределителя; осевым усилием, действующим на золотник, от дросселирующего гидрораспределителя первого каскада гидравлического усилителя.

Обратной связью следует охватывать как можно большее число последовательно соединенных элементов. Это обеспечивает увеличение стабильности работы и повышение качества характеристик любой системы управления. Для ЭГП с механической обратной связью наиболее рациональным местом суммирования указанных сигналов является вал электромеханического преобразователя.

Рис.6.37. Схема простейшего электрогидравличеcкого следящего привода с силовой обратной связью по положению

На рис.6.37 показана схема следящего ЭГП с механической обратной связью по положению. Этот ЭГП состоит из электромеханического преобразователя 1 с заслонкой 3, сопел 4, постоянных дросселей 5, РДР 7 с пружинами 6 и 9, гидроцилиндра 8 и узла обратной связи по положению. Этот узел включает в себя клин 10, жестко соединенный со штоком гидроцилиндра 8, толкатель 11 с возвратной пружиной 12, пружину 13 обратной связи, балку 14, жестко связанную с якорем преобразователя, пружину 15 нуль-установителя и регулировочный винт 2.

При отсутствии тока управления в обмотках преобразователя 1 все элементы ЭГП находятся в нейтральном положении. При подаче тока управления под действием электромагнитных сил балка 14 повернется на некоторый угол, который пропорционален току управления, например по часовой стрелке. Заслонка 3 при этом сместится вниз, создавая перепад давления на торцах золотника РДР 7, под действием давления золотник сместится вправо. Шток гидроцилиндра 8 начнет двигаться вправо, перемещая и клин 10. Под действием пружины 12 толкатель 11 опустится, усилие пружины 13 обратной связи на балку уменьшится и под действием пружины 15 заслонка 3 возвратится в нейтральное положение. Как только момент, создаваемый пружиной 13, станет равным моменту, создаваемому током управления, золотник РДР 7 встанет в нейтральное положение, и шток гидроцилиндра 8 остановится. При этом величина и знак перемещения этого штока относительно нейтрали определяются величиной и знаком электромагнитного момента, обусловленного током управления.

В следящем ЭГП с механической обратной связью корректирующие устройства, обеспечивающие требуемые динамические характеристики, выполняют в виде гидромеханических узлов. Последние в ряде случаев настолько просты, недороги и надежны, что их используют даже в следящих ЭГП с электрическими обратными связями.

В случаях, когда нагрузка является только инерционной, для коррекции следящего ЭГП применяют корректирующие устройства, использующие косвенные показатели ускорения нагрузки. Косвенным показателем ускорения является давление нагрузки в рабочих полостях гидродвигателя.

Рис.6.38. Схема электрогидравлического следящего привода с силовой обратной связью по положению и гидромеханической обратной связью по динамическому давления

Схема следящего ЭГП с механической обратной связью по положению, нагруженного только инерционной нагрузкой, с дополнительной корректирующей обратной связью по динамическому давлению, реализованной посредством гидромеханического устройства, дана на рис.6.38. Механическая обратная связь по положению штока гидроцилиндра 8 в отличие от схемы, приведенной на рис.6.37, выполнена в виде рычажной передачи, состоящей из рычага 10 и шатунов 9 и 12, а силовая обратная связь на ведомом звене электромеханического преобразователя осуществляется с помощью рамки 13 и двух пружин 3 и 14 обратной связи. Регулировка нуля привода в этом случае выполняется за счет изменения длины, например шатуна 12. В качестве ЭГУ здесь используется двухкаскадный ЭГУ с силовой обратной связью по положению золотника гидрораспределителя 5, реализованной посредством пружины 11, и со струйным гидрораспределителем с механическим отклонением струи в первом каскаде гидравлического усиления, состоящем из сопла питания 1, приемных каналов 4 и отклоняющего насадка 2, жестко соединенного с ведомым звеном преобразователя 15. Гидромеханическое корректирующее устройство 6 обратной связи по динамическому давлению представляет собой миниатюрную гидромашину. Она состоит из плунжерного гидроцилиндра, в который входят штоки поршня, пружины на торцах поршня и крайние рабочие камеры, а также объемного насоса, расположенного в центре корректирующего устройства. Крайние рабочие камеры корректирующего устройства соединены с исполнительными гидролиниями привода, а средние камеры, соответствующим образом, – с торцовыми камерами золотникового гидрораспределителя 5. Работа следящего контура привода аналогична работе следящего ЭГП, показанного на рис.6.37. Корректирующее же гидромеханическое устройство 6 работает так (см. рис.6.38). При появлении сигнала рассогласования золотник 5 начнет перемещаться, например, влево. Наличие инерционной нагрузки 7 приведет к увеличению давления в левой полости гидроцилиндра 8 и левой крайней полости корректирующего устройства6. Под действием разности давления поршень корректирующего устройства 6, преодолевая усилие торцовых пружин, будет двигаться вправо со скоростью, пропорциональной скорости изменения давления нагрузки. Это вызовет появление расхода обратной связи в гидролинии, которая соединяет рабочие камеры насоса корректирующего устройства с торцовыми камерами золотника. Поэтому золотник 5 получит дополнительное смещение влево, которое увеличит давление в левой полости гидроцилиндра 8 и приведет к возрастанию ускорения инерционной нагрузки. При таком включении корректирующего устройства будет более интенсивно происходить и торможение инерционной нагрузки.

В случаях, когда предъявляются высокие требования к динамической податливости нагруженного значительной массой следящего ЭГП с механической обратной связью по положению, следует применять гидромеханические обратные связи по ускорению.

Примером корректирующего гидромеханического устройства обратной связи по ускорению может служить устройство, показанное на рис.6.39. Оно состоит из плунжерного насоса 7, плунжер которого жестко с помощью кронштейна 8 соединен со штоком исполнительного гидроцилиндра 9, подключенного к ЭГУ (на схеме не показан), золотникового устройства, состоящего из золотника 1 и плунжера 6, и рычага 4 обратной связи. Один конец рычага жестко закреплен на валу 3 электромеханического преобразователя, а на другом его конце установлен диск 5. Диск 5 размещен в полости 2 золотника 1 с некоторым зазором относительно стенок этой полости.

Рис.6.39. Схема устройства гидромеханической обратной связи по ускорению

Перемещение штока гидроцилиндра 9 и связанного с ним плунжера объемного насоса 7 приводит к появлению расхода обратной связи Qо.с.. Это вызывает перемещение золотника 1 на величину, пропорциональную этому расходу. При движении гидроцилиндра 9 с постоянным ускорением золотник 1 будет перемещаться со скоростью, пропорциональной этому ускорению, и создавать на валу 3 момент сил Mу, обусловленный силовым воздействием масла в полости 2 на диск 5, движущийся относительно этого диска вместе с золотником 1. Таким образом, указанный момент на валу 3 будет пропорционален ускорению штока исполнительного гидроцилиндра 9.

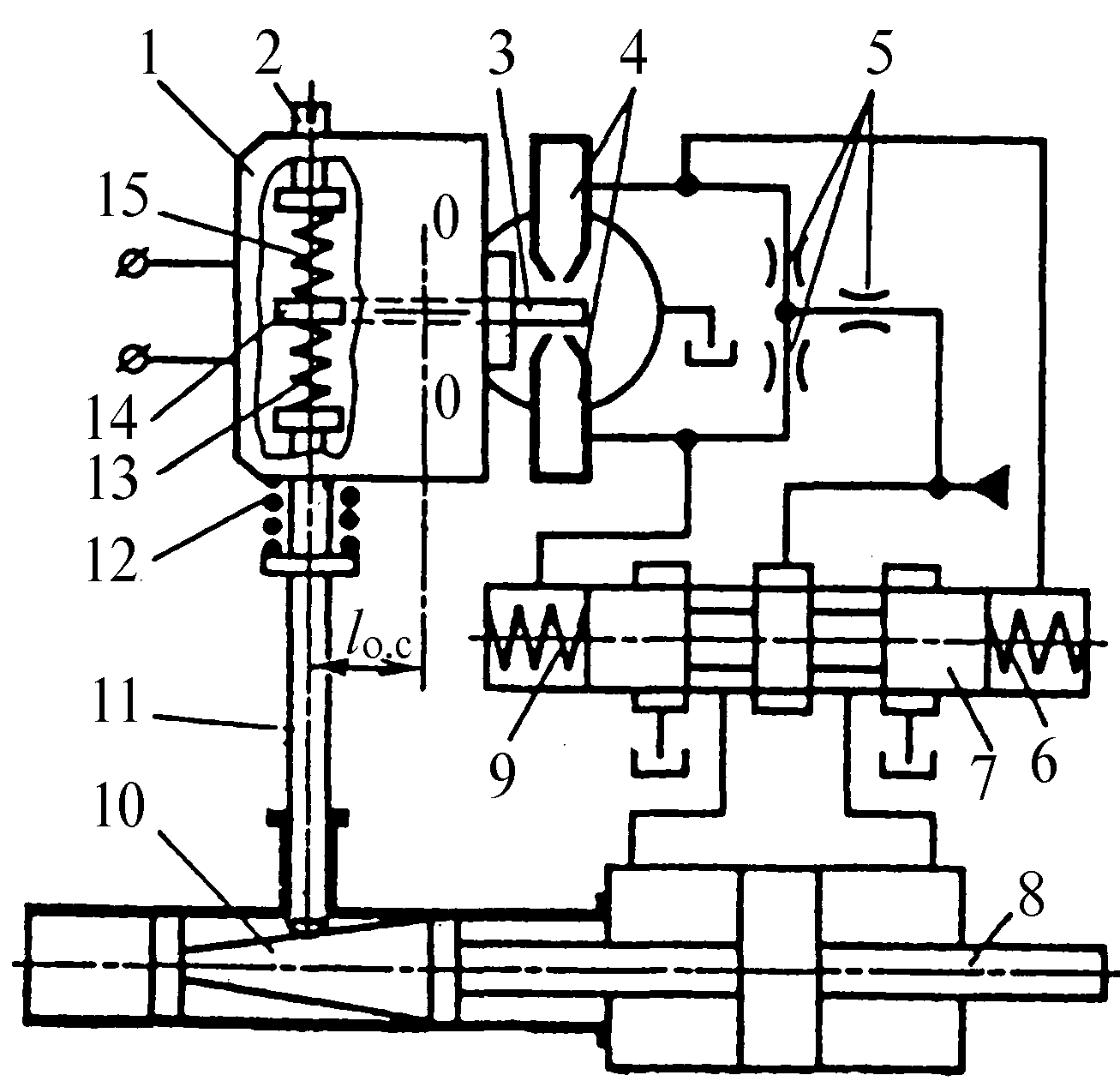

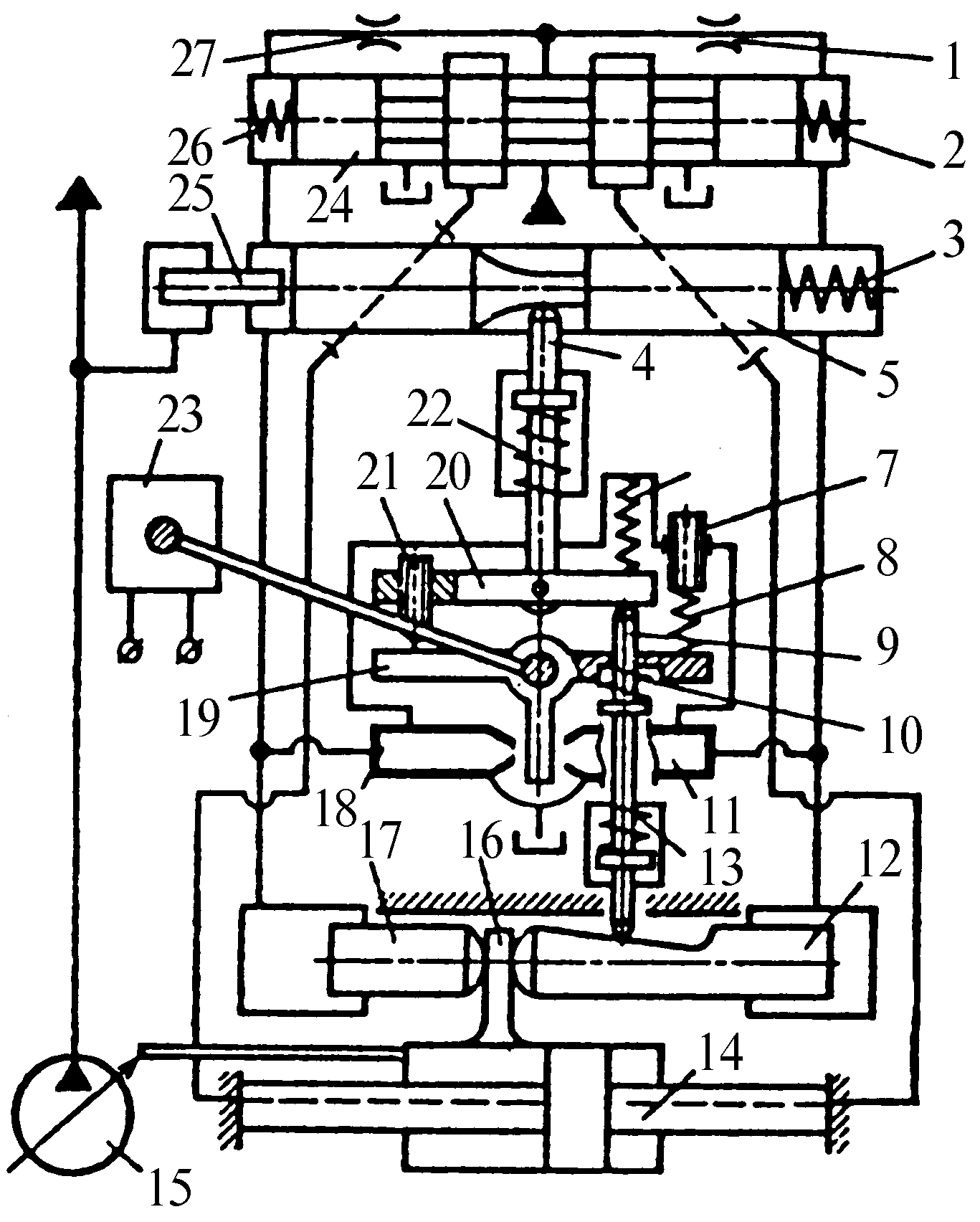

Эффективность использования гидромеханических обратных связей можно рассматривать на примере электрогидравлической системы управления подачей регулируемого насоса (рис.6.40). Перемещение регулирующего органа насоса 15 производится посредством гидроцилиндра 14 с двухсторонним неподвижно закрепленным штоком. Этот гидроцилиндр является выходным звеном следящего ЭГУ с механической обратной связью по положению. Последний включает электромеханический преобразователь 23, гидрораспределитель сопло-заслонка, состоящий из заслонки 19, установленной на валу преобразователя, сопл 11 и 18 и постоянных дросселей 1 и 27, четырехщелевой РДР 24 с пружинами 2 и 26 небольшой жесткости, торцовые камеры которого соединены гидролиниями с междроссельными камерами распределителя сопло-заслонка, насос обратной связи по скорости, состоящий из плунжеров 12 и 17, жестко соединенных с гидроцилиндром 14 посредством кронштейна 16, и датчик механической обратной связи по положению, включающей наклонную поверхность на плунжере 12, шток 9 обратной связи по положению, пружину 10 обратной связи, возвратную пружину 13 и пружину 8 нуль-становителя с регулировочным винтом 7.

Рис.6.40. Схема электрогидравличеcкой следящей системы управления подачей регулируемого насоса, в которой применяются гидромеханические обратные связи

При подаче тока управления на обмотки электромеханического преобразователя 23 его вал, преодолевая жесткость пружин 10 и 8, повернется, например, по часовой стрелке на угол, пропорциональный току управления. При этом заслонка 19 сместится влево, и золотник 24 начнет двигаться вправо со скоростью, пропорциональной перемещению заслонки из нейтрального положения. Так как жесткость пружин 2 и 26 мала, то они нужны только для установки золотника в ноль при отсутствии давления питания. Смещение золотника РДР 24 из нейтрального положения приведет в движение гидроцилиндр 14. Последний через кронштейн 16 начнет перемещать плунжеры 12 и 17. В результате движения плунжеров 12 и 17 насоса обратной связи по скорости в исполнительных гидролиниях распределителя сопло–заслонка появится расход обратной связи, который остановит золотник РДР 24 в нужном положении, обеспечивающим пропорциональность между скоростью гидроцилиндра 14 и положением заслонки 19. В результате перемещения плунжера 12 благодаря наличию на нем наклонной поверхности будет двигаться и шток 9, прижимаемый к плунжеру 12 пружиной 13. В данном случае шток 9 будет подниматься вверх и через пружину 10 обратной связи создавать на заслонке 19 момент сил, противоположный моменту сил, обусловленных током управления. Как только эти моменты станут равны, заслонка 19 встанет в нейтральное положение и движение гидроцилиндра 14 прекратится. При этом гидроцилиндр, следовательно, и регулирующий орган насоса 15 займут положение, пропорциональное величине тока управления.

Использование в рассматриваемом приводе обратной связи по расходу решает проблему влияния сил, возникающих на регулирующем органе насоса и имеющих значительную величину и сложный характер изменения, на статические и динамические характеристики привода. Кроме того, применение указанной обратной связи позволяет снизить требования к точности изготовления рабочих окон РДР до свободных размеров, а отверстия в гильзе выполнить круглыми.

Источник питания следящей ЭГП на схеме не показан. В качестве источника давления питания можно использовать насос подпитки основного насоса регулируемой производительности.

Система управления включает также гидромеханический ДОС по мощности потока в напорной гидролинии насоса 15 регулируемой производительности. Последний обеспечивает работу насосав режиме постоянной мощности вне зависимости от нагрузки. Это является важным свойством насосов, приводимых в движение тепловым двигателем. ДОС по мощности включает плунжер 5 с профилем, который соответствует требуемому закону изменения мощности, плунжер-толкатель 25, пружину 3, шток 4 обратной связи по давлению в напорной гидролинии насоса 15 с возвратной пружиной 22 и шарнирно закрепленным на его конце рычагом 20 с регулировочным винтом 21, ток 9 обратной связи по положению, служащий в качестве датчика расхода насоса 15, и пружину 6. ДОС по мощности посредством рычага 20 перемножает расход насоса 15, который косвенно определяется по положению регулирующего органа этого насоса, на давление в его напорной гидролинии, определяемое положением плунжера 5. Если при максимальной подаче насоса 15 давление в его напорной гидролинии повысится на величину, превышающую допустимую мощность, то плунжер 5 передвинется вправо, сместит шток 4 вниз, и левый конец рычага 20 через винт 21 ограничит перемещение заслонки 19 в направлении часовой стрелки. В результате заслонка 19 сместится вправо. Это приведет к перемещению влево цилиндра 14 и сокращению расхода насоса 15 до значения, при котором произведение расхода и давления в напорной гидролинии обеспечит заданную предельно допустимую мощность. При меньших значениях мощности насоса обратная связь по мощности в работе следящего привода не участвует. Плунжер 5 является также ДОС по динамическому давлению в напорной гидролинии насоса 15. Перемещение плунжера 5 со скоростью, пропорциональной скорости изменения давления в напорной гидролинии насоса, вызывает появление расхода обратной связи по динамическому давлению, который смещает золотник РДР 24 в сторону, приводящую к падению скорости изменения подачи регулируемого насоса. Это предотвращает резкое изменение давления в его напорной гидролинии и предохраняет насос от динамических перегрузок

| |

|

|

Скачать 481 Kb.

Скачать 481 Kb.