петля фаза-ноль. Яценко М.В_Реферат. Электроконтактный нагрев по дисциплине Электротехнические установки и системы нефтегазовой отрасли

Скачать 209 Kb. Скачать 209 Kb.

|

|

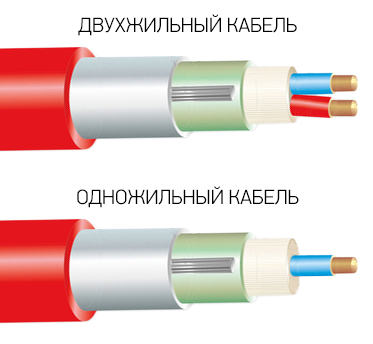

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Кафедра «Электротехника и электрооборудование предприятий» Реферат ТЕМА: Электроконтактный нагрев. по дисциплине «Электротехнические установки и системы нефтегазовой отрасли» Выполнил: ст. гр. БАЭсз-18-01 ____________ М.В. Яценко (подпись, дата) Проверил: кандидат наук, доцент ____________ П.А. Хлюпин (подпись, дата) УФА 2022 СОДЕРЖАНИЕ ВВЕДЕНИЕ ИСТОРИЯ ИСПОЛЬЗОВАНИЕ ЭЛЕКТРООБОГРЕВА НА ОБЪЕКТАХ НЕФТЕГАЗОВОЙ ОТРАСЛИ 2. ИСПОЛЬЗОВАНИЕ ЭЛЕКТРООБОГРЕВА В НЕФТЕГАЗОВОЙ ОТРАСЛИ В СОВРЕМЕННОЕ ВРЕМЯ 3. КАБЕЛЬНАЯ СИСТЕМА ОБОГРЕВА 4. СКИН СИСТЕМА 5. Технология применения греющего кабеля для борьбы с АСПО ЗАКЛЮЧЕНИЕ СПИСОК ЛИТЕРАТУРЫ ВВЕДЕНИЕ Промышленные предприятия, технология которых связана с взрывоопасными энергоносителями, согласно ПУЭ, имеют электроснабжение по первой особой категории. Бесперебойная работа предприятия в таком случае зависит от надежности работы самой технологической установки, а следовательно, от тех процессов, которые протекают в ней. Поэтому обеспечение нормальных условий в контексте технологии нефтегазовых установок актуальная проблема. В условиях вечной мерзлоты, отрицательным фактором, который влияет на соблюдение параметров энергоносителя, очевидно, является температура. В газовой промышленности районов Крайнего Севера стали применяться специальные технологии систем электрообогрева ввиду их надежности. ИСТОРИЯ ИСПОЛЬЗОВАНИЕ ЭЛЕКТРООБОГРЕВА НА ОБЪЕКТАХ НЕФТЕГАЗОВОЙ ОТРАСЛИ Начиная с 60-х годов прошлого века постепенно, прежде всего, в зарубежной практике, начинает применяться электрообогрев, чему способствовали следующие факторы: - увеличение производства электроэнергии; - появление более качественных теплоизоляционных материалов и, соответственно, снижение потребных мощностей для обогрева; - все более широкое применение автоматизации. Поскольку потребные мощности все еще оставались значительными (100-300 Вт/м) наиболее востребованными оказались самые температуростойкие решения, обеспечивавшие большие мощности. Прежде всего, это было связано с созданием на той же производственной базе, что и производство жестких нагревателей (ТЭНы и им подобные изделия) кабелей с минеральной изоляцией . Другим востребованным решением были резистивные ленточные кабели на основе стеклянных и базальтовых волокон с пропитками (ЭНГЛу и им подобные) . Вместе с ними за границей стали ускоренными темпами развиваться системы обогрева на основе резистивных. Электрообогрев в нефтегазовой отрасли нагревательных кабелей, что было связано с появлением и внедрением в широкую практику таких материалов, как фторполимеры и силиконовые резины. Важнейшим шагом стало изобретение и начало производства в США нагревательных лент на основе эффекта саморегуляции. Это изобретение было сделано в ходе изучения свойств проводящих угленаполненных пластмасс и влияния на них облучения. Выделяемые мощности были существенно ниже, чем у резистивных лент (10-50 Вт/м), но высокие мощности уже не требовались – появились эффективные теплоизоляционные материалы. Преимущества саморегулирующихся нагревателей (невозможность перегрева и возможность использования переменными длинами) сделали это техническое решение одним из наиболее востребованных . Некоторое применение для обогрева трубопроводов получил прямой резистивный электронагрев (нагрев сопротивлением), при котором электрический ток пропускается непосредственно по обогреваемой трубе. Данный способ нашел, в частности, применение при аварийном разогреве труб небольшой длины. Однако широкого распространения такие системы не получили из-за ухудшения безопасности эксплуатации для обслуживающего персонала, а также повышенной пожаро- и взрывоопасности, особенно при транспортировке нефтепродуктов . Помимо резистивных систем для обогрева трубопроводов в ряде случаев оказывается целесообразным применение индукционных нагревательных систем, в которых металлические стенки трубопровода или резервуара нагреваются электромагнитным полем, создаваемом протекающим в индукторе током (обычно промышленной частоты), при этом применяются два варианта выполнения системы обогрева: обогрев осуществляется по всей длине трубы или дискретно на отдельных участках. В последнем случае индукторы устанавливаются по длине трубы на некотором расстоянии друг от друга. Индукционные системы обогрева трубопроводов целесообразно применять при относительно небольшой их длине, т.е., в основном, на территории нефтеперерабатывающих и химических предприятий . Важным шагом стало изобретение в Японии (патент Масао Андо) индукционнорезистивной системы обогрева (скин-системы), основанной на использовании скин-эффекта. Эта система нашла применение для обогрева длинных и очень длинных (до 6-8 км, а сегодня – до 15 км) трубопроводов. Уже к 1971 г. в Японии длина трубопроводов, обогреваемых с использованием таких устройств, составила 120 км при мощности 15 МВт. Скин-системы электрообогрева трубопроводов отличаются такими положительными свойствами как высокая надежность, безопасность, отсутствие сопровождающей питающей электрической сети ИСПОЛЬЗОВАНИЕ ЭЛЕКТРООБОГРЕВА В НЕФТЕГАЗОВОЙ ОТРАСЛИ В СОВРЕМЕННОЕ ВРЕМЯ Современное нефтяное месторождение, газовое месторождение или нефтехимическое предприятие — это комплекс технологических установок, площадок, скважин, резервуаров, соединенных между собой разветвленной сетью технологических трубопроводов. Конкретное месторождение обычно состоит из нескольких отдельно стоящих площадок, расстояние между которыми может достигать 4 — 5 километров. На месторождении располагаются также различные наземные строения: это жилые и бытовые помещения, ангары, склады и т.д. Основные задачи применения систем электрообогрева вышеперечисленных объектов можно сформулировать следующим образом: поддержание температуры транспортируемого продукта (вода, нефть, нефтепродукты, газ) до 80°С на месторождениях; поддержание температуры транспортируемого продукта свыше 80°С (мазут, битум, сера); предотвращение выпадения парафинов при транспортировке нефти; поддержание температуры продукта (воды и водных растворов) в диапазоне 3 — 5°С антизамерзание; обогрев шкафов управления и КИП с целью поддержания внутри температур, обеспечивающих устойчивую работу устройств автоматики и электроники в течение длительного времени; обогрев резервных или вспомогательных трубопроводов с неполным или непостоянным заполнением для обеспечения их работы при возникновении необходимости; поддержание температуры жидких продуктов при хранении в резервуаре. Основными объектами, которые подвергаются электрообогреву являются: трубопроводы нефти: межкустовые, межплощадочные и межпромысловые; трубопроводы для транспортировки различных продуктов (вода, мазут, парафин, сера и др.); трубопроводы слива-налива в резервуарных парках и нефтеналивных терминалах; трубопроводы внутрицеховые и межцеховые технологические; трубопроводы пожарные, канализационные и технологические на территории установок подготовки нефти и газа (УКПН, УКПГ) и вахтовых поселков; трубопроводы подачи воды (водоводы); выкидные линии к центральным пунктам сбора нефти (ЦПС); трубопроводы и оборудование насосно-перекачивающих станций; резервуары промежуточные и накопительные для хранения жидких продуктов (нефтяные и водяные резервуары); скважины и скважинное оборудование на месторождениях; вертолетные площадки на морских нефтяных платформах; полы открытых насосных станций перекачки нефтепродуктов. Кроме того, электрообогрев используется для обеспечения нормальной эксплуатации таких объектов как: нефтесборные коллекторы на дожимных насосных станциях (ДНС); шкафы управления и КИП; узлы технологических установок на нефтеперерабатывающих предприятиях; узлы компрессорных станций; цистерны и узлы слива-налива нефтепродуктов; измерительное оборудование на трубопроводах (манометры, счетчики, импульсные трубки); импульсные измерительные линии; обогрев стрелочных переводов и отдельных узлов на железнодорожных подъездных путях нефтеналивных и отгрузочных терминалов. КАБЕЛЬНАЯ СИСТЕМА ОБОГРЕВА Кабельная система обогрева трубо позволяет трубопроводам не замерзнуть в холодное время года при отрицательной температуре воздуха. Cистема обогрева выполняет следующие задачи: предотвращает замерзание и образование конденсата жидкости в трубах, тем самым позволяет спасти трубопровод от возможного разрушения. Это не только защищает водопровод в зимнее время, но и обогревает нефте- и продуктопровод , что предотвращает образование застоя масла и сохранения нужной вязкости продукта, также обогрев трубы позволяет предотвратить пробки и остановку работы трубопровода, способствует нормальной скорости движения продукта. Компенсирует теплопотери, что особенно важно, когда температура жидкого вещества должна оставаться одинаковой на входе и выходе из трубы. Разогревает жидкость в трубе на активной площади для нормальной транспортировки. Позволяет осуществлять прокладку трубопровода на малой глубине Кабельный обогрев трубопроводов является эффективным решением многих технологических проблем, а также позволяет экономить средства при монтаже и дальнейшей эксплуатации труб, повышает надежность и увеличивает длительность службы трубопровода. Обогрев труб при помощи саморегулирующегося кабеля позволяет существенно экономить электроэнергию. Обогрев замерзающих трубопроводов является существенной проблемой для системы водоснабжения и пожаротушения, а также для системы транспортировки мазута, диз. топлива и ряда других продуктов, где нельзя допускать температуру ниже заданного значения. В случаях прокладки по скалистому грунту также эффективно сделать прокладку нагревательного кабеля вдоль трубы, сделать подключение к системе управления и не беспокоиться. Также обогрев трубопроводов осуществляется при помощи следующих типов кабеля: 1) Резистивные кабели - это кабели с постоянным сопротивлением. Они представляют собой проволоку, облаченную в изоляцию. Проволока имеет внутреннее сопротивление и при подключении к электрической сети равномерно нагревается по всей длине. Основной недостаток такого кабеля все участки кабеля одинаково отдают тепло, независимо от внешних природных условий. Резистивный кабель делится на одножильный и двухжильный.  Одножильный - имеет одну нагревательную жилу. Особенность заключается в том, что кабель должен укладываться по замкнутому контуру, чтобы оба конца кабеля были сведены в одно место и подключены к терморегулятору. Двухжильный состоит из двух жил соответственно. Одна является нагревательным элементом, а вторая токопроводящим для создания замкнутого контура. Монтаж осуществляется в одном направлении. Данный тип кабеля наиболее универсален в применении. Резистивный кабель нельзя использовать без терморегулятора и датчика температуры. С их помощью поддерживается и контролируется температура нагрева. Подключение кабеля напрямую к источнику питания может привести к перегоранию первого вследствие непрерывной работы в течение длительного времени. 2) Саморегулирующийся греющий кабель. Нагревательным элементом саморегулирующегося кабеля является матрица из полупроводникового материала, сопротивление которого зависит от температуры окружающей среды и температуры объекта, на котором кабель установлен. Основное достоинство обогрева саморегулирующимся кабелем состоит в том, что тепловыделение меняется по всей длине кабеля в зависимости от внешних потерь тепла. Такой кабель может приспособиться к любым изменениям температуры, это позволяет существенно экономить электроэнергию. Благодаря саморегулированию нагревательный кабель выделяет большее количество тепла, при более низкой температуре трубопровода, если температура повышается, то температура его тепловыделения уменьшается. Появление греющего кабеля способного к саморегуляции линейной мощности и температуры нагрева без дополнительно контрольного оборудования позволило значительно расширить сферу применения кабельного обогрева 3) Зональный нагревательный кабель осуществляет обогрев за счет тепловыделяющего элемента в виде спирально наложенной на две токопроводящие жилы проволоки из высокого сплава. Такой кабель имеет шаговое соединение спирали с жилами тока 1 метр, жесткую характеристику. Такой кабель используют для обогрева труб, где необходимо исключить наледь, как обогрев резервуаров, его преимуществом является возможность нарезки кабеля. 4) Бронированный нагревательный кабель осуществляет обогрев трубопровода за счет тепловыделяющего элемента металлической жилы. Двухслойная оцинкованная проволока создает должную защиту для кабеля и увеличивает линейную мощность. Принцип работы данного кабеля схож с работой резистивным кабелем. Термодатчики, установленные на трубе считывают температуру воды и передают ее на терморегулятор который управляет всей системой. В случае если температура жидкости понижается ниже заданной, терморегулятором запускается система обогрева труб при помощи греющего кабеля. Достигнув необходимой температуры, кабельная система обогрева отключается. Существуют особенности установки системы обогрева трубопроводов, в зависимости от расположения греющего кабеля. Кабельный обогрев может быть смонтирован следующими способами: кабельный обогрев труб монтируется на поверхности трубы, его укладывают либо волнистой линией либо его оборачивают спиралью вокруг трубы. система обогрева проходит непосредственно в трубе. Данный метод является эффективным, поскольку кабель имеет прямой контакт со средой обогрева. При установке обогрева труб необходимо правильно рассчитать мощность на погонный метр трубы, основным критерием является и материал, из которого выполнены трубы. До осуществления монтажа необходимо проверить трубопровод на наличие каких-либо повреждений. Обогрев трубы не нуждается в специальном техническом обслуживании, за исключением контроля параметров в эксплуатационный период, электронные термостаты поддерживает необходимую температуру трубопровода с точностью до 0,5 градуса. Расходы по эксплуатации на систему обогрева трубопровода с нагревательным кабелем, в разы ниже затрат на содержание спутниковых паропроводов или подогревающих подстанций. 4. сКИН СИСТЕМА Система электрообогрева на основе скин-эффекта (или индукционно-резистивная система нагрева, ИРСН) является единственной конструкцией, позволяющей обогревать плечо трубопровода до 60 км и подавать питание с одного конца без сопроводительной сети. Сегодня системы электрообогрева на основе скин-эффекта производятся только в Японии, США и России. Принцип действия рассматриваемой системы основан на двух явлениях: эффекте близости и скин-эффекте (поверхностном эффекте). Нагревательным элементом системы электрообогрева выступает труба из ферромагнитной стали наружным диаметром 15-60 мм и толщиной стенки не менее 3,0 мм, в которую свободно помещён изолированный проводник из немагнитного материала сечением 8–40 мм2. Проводник в конце плеча обогрева электрически соединяется с трубкой, а в начале плеча между трубкой и проводником подается переменное напряжение от источника электропитания. Ток, протекающий по жиле проводника, индуцирует магнитное поле, взаимодействующее с током обратного направления, протекающим по трубе. Вследствие чего в ферромагнитном внешнем проводнике (стальной трубке) возникает ярко выраженный скин-эффект: ток протекает не по всей толщине стенки трубки, а в тонком (около 1 мм) поверхностном слое. Причём этот слой расположен у внутренней поверхности стальной трубки. Так как на внешней поверхности трубки ток практически отсутствует, потенциал наружной поверхности остаётся нулевым, что делает ИРСН электробезопасной. Системы на основе скин-эффекта получили применение на крупнейших объектах Total, ПАО «НК «Роснефть», ПАО «Газпром», ПАО «ЛУКОЙЛ», среди которых Харьягинское, Южно-Шапкинское, Ванкорское, Песцовое, СКИН-система, или индукционно-резистивная система нагрева (ИРСН), предназначена для разогрева, поддержания температуры и защиты от замерзания сверхдлинных трубопроводов. Основными объектами, на которые устанавливаются СКИН-системы являются: водоводы (при освоении и эксплуатации всех видов месторождений), выкидные линии (транспортируемые продукты — сырая нефть и нефтепродукты), серопроводы (транспорт жидкой серы), трубопроводы транспорта вязких химических веществ (внутризаводские межцеховые трубопроводы предприятий химии и нефтехимии). Принцип работы СКИН-системы основан на применении специальных нагревательных элементов, использующих явление скин-эффекта и эффекта близости в проводниках из ферромагнитных материалов на переменном токе промышленной частоты (50 Гц). Нагревательный элемент представляет собой трубку из специальной низкоуглеродистой стали с наружным диаметром от 20 до 60 мм., внутри которой располагается специальный проводник из немагнитного материала (меди или алюминия) сечением от 8 до 40 кв. мм. Проводник в конце плеча обогрева надежно соединяется со стальной трубкой, а в начале плеча между трубкой и проводником подается переменное напряжение, величина которого рассчитывается исходя из необходимого тепловыделения и длины участка обогрева. Питающее напряжение прикладывается таким образом, что по медному проводнику ток течет в одном направлении, а по стальной трубке возвращается. Переменный ток течет по всему сечению внутреннего проводника, поскольку на промышленной частоте в немагнитном материале с хорошей проводимостью заметного поверхностного эффекта не возникает. В ферромагнитном внешнем проводнике (стальной трубке) скин-эффект ярко выражен, т.е. ток протекает не по всей толще стенки трубки, а в тонком (около 1 мм.) поверхностном слое. Причем этот слой расположен у внутренней поверхности стальной трубки. Принцип действия СКИН-системы Как отмечено выше, ток протекает по внутренней поверхности трубки скин-нагревателя, а на внешней ее поверхности он практически отсутствует. Отсутствие электрических потенциалов делает систему безопасной для обслуживающего персонала. Этот эффект позволяет заземлять трубку в любом месте. На ближнем и дальнем концах системы обогрева трубка заземляется обязательно. При протекании тока происходит выделение тепла в обоих проводниках. При правильном конструировании системы 60-80 % тепла выделяется в стальной трубке и только 20-40 % — в проводнике с медной жилой. Электрически система строится так, чтобы обеспечить непрерывность как скин-проводника, так и трубки скин-нагревателя, представляющей собой обратный проводник. Рабочий диапазон температур СКИН-систем составляет от -50 до +160 °С. Напряжение питания — до 4,0 кВ, частота — 50 Гц. Удельное тепловыделение одного элемента — до 100 Вт/м. Зависимость удельного тепловыделения одного элемента от длины обогреваемого участка. В зависимости от рабочей и максимально возможной температуры трубопровода можно выделить три исполнения СКИН-системы. 1) Низкотемпературный вариант СКИН-системы обеспечивает защиту от замерзания водоводов, поддерживая температуру от 3 до 5°С. 2) Среднетемпературный вариант СКИН-системы, поддерживающий температуру до 60 °С, предназначен для обогрева трубопроводов, по которым транспортируется сырая нефть и нефтепродукты. 3) Высокотемпературный вариант СКИН-системы может поддерживать температуру до 160°С и используется для обогрева трубопроводов, по которым транспортируются вязкие нефтепродукты, сера, химические вещества. Расчетное распределение температур на примере обогрева теплоизолированного трубопровода двумя нагревательными элементами СКИН-системы суммарной мощностью 120 Вт/м. Диаметр трубы 108 мм, температура окружающего воздуха -35 °С. В зависимости от схемы прокладки трубопровода, конструктивное исполнение СКИН-систем может быть трех типов: надземное, подземное и подводное. В рамках одной системы возможна комбинация нескольких исполнений, например, надземный трубопровод имеет участки прохода под дорогами (подземное исполнение) или под реками (подводное исполнение). Каждое из исполнений требует применения своих конструктивных решений и материалов. Важную роль при монтаже СКИН-систем играет тип применяемой теплоизоляции. Возможен вариант монтажа систем на предварительно изолированные трубы, либо изоляция в виде скорлуп укладывается на месте. В зависимости от необходимой мощности подогрева используются одно-, двух- или трехтрубные СКИН-системы. Группа компаний «Специальные системы и технологии» обладает опытом проектирования, производства и монтажа практически всех описанных выше типов СКИН-систем, включая систему обогрева подводных трубопроводов. Технология применения греющего кабеля для борьбы с АСПО Одним из главных факторов способствующих выделению парафина из нефти и образования гидратов является температура. Повышение температуры нефтеводогазовой смеси в НКТ, позволяет избежать образования гидратно-парафиновых пробок. Принцип работы греющего кабеля заключается в нагреве внутреннего пространства насосно-компрессорных труб с помощью специального изолированного нагревательного кабеля, помещенного в интервал интенсивного гидрато-парафиноотложения. Одним из главных факторов способствующих выделению парафина из нефти и образования гидратов является температура. Повышение температуры нефтеводогазовой смеси в НКТ, позволяет избежать образования гидратно-парафиновых пробок. Принцип работы греющего кабеля заключается в нагреве внутреннего пространства насосно-компрессорных труб с помощью специального изолированного нагревательного кабеля, помещенного в интервал интенсивного гидрато-парафиноотложения. Применение того или иного греющего кабеля определяется способом добычи нефти. Для скважин, оснащенных штанговым глубинным насосом (ШГН), нагреть скважинную жидкость можно с помощью нагревательного кабеля, проложенного только снаружи НКТ, так как внутри НКТ находится штанга. Для скважин, оснащенных электроцентробежным насосом (ЭЦН), а также фонтанных и газлифтных нагреть скважинную жидкость можно с помощью нагревательного кабеля, опускаемого в НКТ через лубрикатор. С помощью пакета прикладных программ ANSYS моделировалось температурное поле в поперечном сечении скважины, оно вычислялось из условия, что дебит равен нулю. К числу методов по борьбе с гидратно-парафиновыми пробками, применяемым на предприятии, относятся: спуск-подъем скребков, горячая обработка скважин нефтью. Данные методы требуют значительных материальных затрат и затрат трудовых ресурсов, а также не всегда оказываются эффективными, что приводит к длительным простоям скважин. Технология реализуется с помощью установки по прогреву скважин (УПС). УПС позволяет в автоматическом режиме управлять прогревом и обеспечивать защиту нагревательного элемента. Комплект УПС состоит из: 1. Нагревательного элемента. 2. Станции управления прогревом. 3. Силового трансформатора. Нагревательный элементпредставляет собой специальный термобаростойкий, сложно изготовленный кабель, устойчивый к воздействию агрессивных сред. Рабочая часть нагревательного элемента имеет изоляционную оболочку, изготовленную из высокотемпературных материалов (фторопласт, сополимер пропилена), на которую затем накладывается броня из стальной оцинкованной проволоки в два повива. На верхний повив накладывается защитная оболочка из синтетического материала. Нагревательный элемент выполняется с коаксиальными обмотками таким образом, что на центральную нагревательную жилу приходится 20% подаваемой электрической мощности, оставшиеся 80% электрической мощности выделяются на коаксиальный проводник, расположенный ближе к поверхности нагревательного элемента. С целью контроля за работой нагревательного элемента в его единую технологическую цепь монтируются датчики температуры. Спуск нагревательного элемента в скважину проводится с помощью специализированных геофизических подъемников, снабженных необходимым оборудованием. После спуска нагревательного элемента в скважину он закрепляется и герметизируется с помощью специального крепления и сальникового устройства. Станция управления прогревомпредназначена для контроля и управления процессом прогрева жидкости в объеме лифтовых труб эксплуатационных скважин. Станция управления прогревом включает в себя: входной рубильник, входной автоматический выключатель, устройство защитного отключения по току утечки, трехфазный тиристорный управляемый выпрямитель для бесконтактного включения / выключения, терморегуляторы для регулирования и контроля рабочего процесса, приборы измерения тока и напряжения, приборы измерения и управления температурой нагревательного элемента, индикаторы неисправностей. Станция управления прогревом позволяет: - осуществлять и прекращать подачу электрического тока на нагревательный элемент; - контролировать ток, протекающий через нагревательный элемент; - контролировать напряжение, приложенное к нагревательному элементу; - регулировать температуру нагревательного элемента в скважине; - прекращать подачу электрического тока или ограничивать ее при отключении станции управления работой УЭЦН; - измерять температуру добываемой жидкости в термокармане, врезанном в нефтесборный коллектор; - измерять и регулировать температуру внутри герметичного шкафа станции управления прогревом; - автоматически отключать силовой пускатель (снимать напряжение с силового трансформатора и, соответственно, нагревательного элемента) от промышленной сети при наличии тока утечки, а также управлять другими устройствами с помощью контакта промежуточного реле. Силовой трансформатор.Питание нагревательного элемента производится в зависимости от скважинных условий: либо непосредственно от промышленной сети напряжением 380В, либо при необходимости увеличения мощности прогрева через силовой трансформатор. Во время работы установки по прогреву, станции управления накапливает и систематизирует данные температур, токов и напряжений в функции времени. Временные периоды снятия отчетов указанных параметров могут устанавливаться в произвольной форме. В дальнейшем эти параметры могут быть представлены как в графической, так и в табличной форме. Колебания температуры в термокармане связаны с тем, что не удается полностью изолировать термодатчик от влияния температуры окружающей среды, поэтому он частично отражает и ее. При этом температура протекающей жидкости является постоянной для заданного температурного режима. Увеличение температуры в период с 14 октября связанно с тем, что был изменен температурный режим, и температуру увеличили до 17оС, путем увеличения токовых нагрузок. Практика добычи нефти с помощью УЭЦН показывает, что интенсивное образование ГПП происходит лишь в начальный период (по некоторым скважинам) работы после смены УЭЦН. После 20-30 суток работы скважины ее режим стабилизируется и в дальнейшем появляется возможность бороться с образованием гидратно-парафиновых пробок обычным способом - скребкованием. Простота технологии спуска-подъема греющего кабеля позволяет оперативно извлекать его из скважины с установившемся режимом работы и спускать в скважины, где это наиболее необходимо в данный момент. В условиях эксплуатации УЭЦН на скважинах, где приток жидкости из пласта ниже производительности УЭЦН и высокий газовый фактор, применение греющего кабеля позволяет путем установки штуцера (на устье) малого диаметра (2-3 мм) выводить скважины на стабильный режим работы, что в конечном итоге приводит к увеличению межремонтного периода. Проведенный анализ работы скважин со спущенным греющим кабелем выявил следующие положительные результаты: 1. постоянную чистоту внутреннего пространства НКТ, фонтанной арматуры и прилегающих к ним ближних трубопроводов; 2. повышение работоспособности и увеличение срока службы УЭЦН, в том числе за счет снижения вязкости жидкости, подаваемой на поверхность; 3. непрерывность работы скважины и трубопроводов - полностью ликвидирует текущие простои скважины, связанные с образованием ГПП, намного увеличивает время между ремонтами скважин, снижение объема ремонтных работ, уменьшение количества ремонтных бригад и спецтехники; 4. полностью исключает применение других способов удаления гидратно-парафиновых отложений (СПО скребков, горячая обработка нефтью с помощью АДП и др.); 5. возможность регулировки мощности установки - выбор оптимального температурного и энергосберегающего режима работы скважины или трубопровода; 6. экологическую чистоту вокруг скважины; 7. максимальное упрощение управления работой скважины, которое сводится к приборному контролю за техническими и электрическими параметрами и компьютерной обработке этих данных; 8. увеличение среднего дебита скважины, улучшение работы пласта за счет равномерного режима добычи, уменьшение потерь нефти, повышение коэффициента эксплуатации скважин; 9. непрерывную работу скважин, находящихся в труднодоступных местах, с интервалами вечной мерзлоты, с высоковязкой и битумной нефтью. ЗАКЛЮЧЕНИЕ Развитие рынка промышленного электрообогрева неразрывно связано с освоением новых нефтяных и газовых месторождений, строительством перерабатывающих комплексов и трубопроводных сетей в северных районах Российской Федерации. Инжиниринговые компании в последние годы предлагают все более надежные и экономичные системы промышленного электрообогрева. Именно таким решением является обогрев протяженных трубопроводов с помощью СКИН-систем. Развитие рынка промышленного электрообогрева неразрывно связано с освоением новых нефтяных и газовых месторождений, строительством перерабатывающих комплексов и трубопроводных сетей в северных районах Российской Федерации. Инжиниринговые компании в последние годы предлагают все более надежные и экономичные системы промышленного электрообогрева. Именно таким решением является обогрев протяженных трубопроводов с помощью СКИН-систем. Применение СКИН-систем также решает задачи энергосбережения и повышения энергоэффективности, которые являются основными направлениями модернизации российской экономики. Преимущества кабельных систем обогрева перед водяными и паровыми очевидны: они обладают малой материалоемкостью, их легче устанавливать, они не подвержены коррозии, не боятся разморозки, запитываются от общей системы электроснабжения предприятия, оснащаются автоматизированными системами управления, которые точно и по заданному алгоритму поддерживают выбранный режим, легко интегрируются с АСУ верхнего уровня и могут применяться на сложных и разветвленных сетях трубопроводов. Применение кабельных систем обогрева трубопроводов успешно решает следующие задачи: полная или частичная компенсация тепловых потерь с целью обеспечения стабильного протекания технологического процесса; поддержание минимально допустимой температуры жидкости при остановке процесса; разогрев труб до заданной температуры при возобновления процесса после остановки (холодный пуск объекта). Для систем электрообогрева трубопроводов на основе резистивных и саморегулирующихся нагревательных кабелей требуется сопроводительная электрическая сеть, по которой подается напряжение к нагревательным секциям. При относительно малой длине трубопровода (примерно до 150 метров) величина сопроводительной сети минимальна, и мал ее «вклад» в стоимость системы в целом. Трубопроводы длиной 200 -500 м также могут обогреваться резистивными и саморегулирующимися кабелями, но в этом случае стоимость сопроводительной сети становится сопоставимой с затратами на нагревательные кабели. Для трубопроводов длиной 500-3000 м. оптимальным решением становится применение специальных трехжильных резистивных нагревательных кабелей серии «Лонглайн», подключаемых по схеме «звезды». Такой кабель одновременно выполняет функцию нагревательного элемента и питающей линии. СПИСОК ЛИТЕРАТУРЫ https://pipe-s.ru/elektroobogrev-truboprovodov-v-neftyanoy-promyshlennosti/ https://neftegaz.ru/analisis/equipment/329373-promyshlennyy-obogrev-protyazhennykh-truboprovodov-s-pomoshchyu-skin-sistem/ Проектирование и эксплуатация систем электрического обогрева в нефтегазовой отрасли: справочная книга / М.Л. Стркпинский, Н.Н. Хренков, А.В. Куваалдин-М : Инфра-Инженерия, 2015. – 272с Фонарев 3. И. Электроподогрев трубопроводов, резервуаров и технологического оборудования в нефтяной промышленности. — Л.: Недра, 1984. — 148 с |