реферат по металлургии. Реферат по металлургии. Электропривод и автоматика

Скачать 249.86 Kb. Скачать 249.86 Kb.

|

|

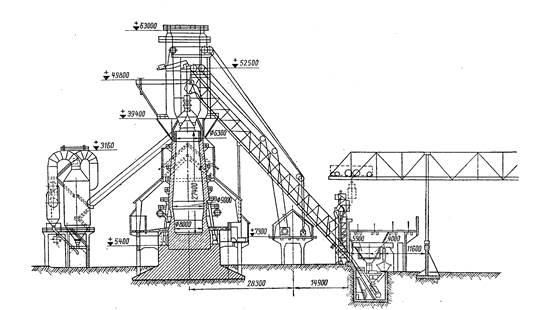

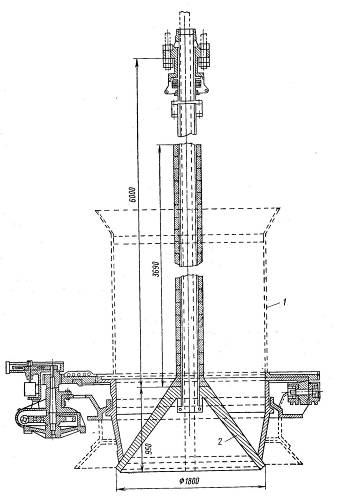

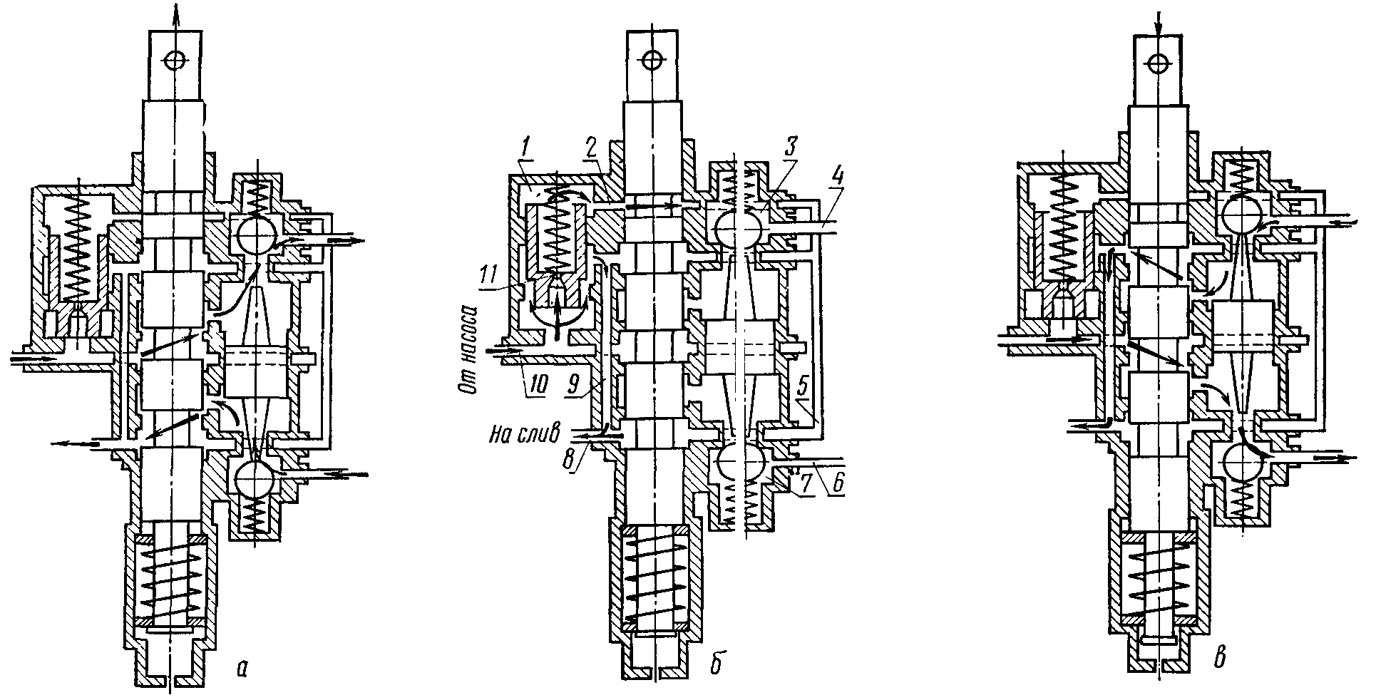

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина» Уральский энергетический институт Кафедра «Электропривод и автоматизация промышленных установок» ЭЛЕКТРОПРИВОД В МЕТАЛЛУРГИИ по направлению 140400 - Электроэнергетика и электротехника, профиль «Электропривод и автоматика»Выполнил: Киселёв. О.И. Группа: ЭНЗ-180032у Екатеринбург 2019 СОДЕРЖАНИЕ Введение 3 1.Технологическая часть 4 2.Электропривод механизмов прокатных станов 8 3.Выбор типа двигателей механизмов станов 10 Заключение 11 список литературы 12 ВВЕДЕНИЕ В современных электроприводах металлургического производства уделяется большое внимание надежности и бесперебойной работе электрооборудования. Это в особенности относится к таким агрегатам, как доменная и сталеплавильная печи, крупные прокатные станы, простой которых из-за электрооборудования приводит к большим производственным потерям, снижению производительности и качества продукции. В этом случае стоимость электрооборудования - не главный вопрос. Для современного металлургического электропривода характерно широкое внедрение автоматизации технологических процессов. Это относится ко всем без исключения мощным и высокопроизводительным механизмам доменного, сталеплавильного и прокатного производства. Усложнение технологических процессов, увеличение скоростей их протекания и необходимость точного выполнения этих процессов исключает возможность ручного управления. В этих случаях оператор не в состоянии управлять процессом и контролировать большое число взаимосвязанных параметров без применения ЭВМ. Поэтому современные системы управления основных мощных высокопроизводительных механизмов металлургического производства снабжаются ЭВМ. В развитии отечественного металлургического электропривода принимали участие научно-исследовательские и проектные организации, высшие заведения, заводы: ВНИИМетмаш, ВНИИЭлектропривод, ГПИ тяжпромэлектропроект, Московский энергетический институт, Институт автоматики АН УССР и др. Таким образом данная тема является актуальной. 1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Для выплавки чугуна в доменных печах требуется сырые материалы. Эти материалы, смешанные в определенной пропорции, загружают через засыпное устройство в верхнюю часть домны. Необходимый для горения воздух обычно в смеси с природным газом, нагретый до 900-1200 С и обогащенный кислородом, подается под давлением до 4-5 атмосфер через формы. Выдача чугуна и шлаков осуществляется через летки каждые 3-4 часа. У мощных доменных печей 2000 м3и выше имеются 2 чугунные и 2 шлаковые летки. Печи меньшего объема имеют 1 чугунную и две шлаковые летки. На рисунке 1.1. представлен поперечный разрез типовой доменной печи.  Рис. 1.1. Поперечный разрез доменной печи Для выплавки чугуна в доменной печи требуется большое количество сырых материалов. Это количество материалов должно быть поднято на высоту 80 метров. Выполнить такой объем погрузочных работ можно только при надлежащей механизации транспорта, четкой и безотказной работе отдельных узлов системы загрузки. Для создания бесперебойной работы доменного цеха требуется наличие определенного запаса сырых материалов, которые в зависимости от удаленности источников снабжения источников сырьем должен соответствовать потребностям цеха в пределах от нескольких суток до 1,5 - 2 месяцев. Если руда добывается в непосредственной близи от завода, то нет необходимости в больших запасах руды. В таких случаях рудный двор на заводе отсутствует, а руда от карьера поступает на обогатительную фабрику, откуда, обогащенная в виде агломерата, железнодорожными составами или ленточными транспортерами подается к рудным бункерам доменных печей. От рудных бункеров агломерат и от коксовых бункеров кокс поднимается на верх доменной печи с помощью скипового подъемника. Бункера доменных печей, расположенные вдоль линий печей, представляют собой резервуары для хранения агломерата, флюсов и кокса. Рудные бункера в количестве 15 - 21 на одну домну расположены по обе стороны бункерной линии. Коксовые бункера расположены непосредственно над скиповой ямой по обе стороны подъемного моста. Агломерат и флюсы забираются из рудных бункеров, взвешиваются, подаются к скиповой яме и загружаются в скип с помощью вагон - весов, которые курсируют вдоль бункерной линии. Затем загруженный скип по команде машиниста вагон - весов скиповым подъемником поднимается на верх доменной печи для ее загрузки. В мощных доменных печах полезным объемом 2000 м3 и выше доставка рудных материалов от рудных бункеров к скипу предусматривается не вагон - весами, а транспортерами. В доменных печах объемом 5000 м3 доставка как рудных материалов, так и топлива предусмотрена непосредственно на верх доменной печи с помощью транспортеров. Назначение вращающегося распределителя (ВР) - улучшение распределение материала внутри доменной печи. ВР представляет собой полый цилиндр, дном которого служит малый конус (Рис 1.2).  Рис. 1.2 Вращающийся распределитель: 1 - поворотная воронка (полый цилиндр); 2 - малый конус Груженный скип при подходе к верхнему конечному положению опрокидывается и ссыпает материал во ВР. После этого опускается малый конус и содержимое ВР ссыпается на большой конус. Когда на большом конусе скопится материал одной полуподачи или подачи, большой конус опускается и материал засыпается внутрь домны. При ссыпании материала из скипа во ВР крупные куски ложатся на малый конус дальше от скипа, чем мелкие (Рис. 1.3, б), т. е. материал распределяется по сечению неравномерно. После открытия малого конуса материал ссыпается на большой конус, а следовательно и в печь в таком же порядке расположения больших и малых кусков, которые он имел во ВР (Рис. 1.3, б). Если материал последующих скипов будет ссыпаться также, то окажется, что со стороны скипа печь все время будет загружаться мелкими кусками, а с противоположной стороны - крупными. Это приведет к неравномерному процессу плавки чугуна по сечению домны, так как в том месте, где расположены крупные куски, газ проходит легче и железо хорошо восстанавливается; в местах же, где скапливается мелочь, газ проходит с трудом и процесс восстановления железа протекает замедленно. Для устранения этого печь следует загружать так, чтобы крупные и мелкие куски агломерата и кокса распределялись по сечению домны равномерно.  Рис. 1.3 Схема работы вращающегося распределителя: а - станции вращающегося распределителя; б - загрузка материала на большой конус без поворота вращающегося распределителя (1 - я станция); в - загрузка материала на большой конус с поворотом вращающегося распределителя на (2 - я станция) Равномерное распределение материала в доменной печи производится ВР следующим образом. Пусть материал всех скипов первой исходной подачи ссыпается из ВР на большой конус без поворота ВР. В этом случае, как уже указывалось, крупные куски материала будут ложиться с противоположной стороны, а мелкие - со стороны скипа (Рис. 1.3, б). При загрузке скипов второй подачи после каждого скипа ВР вместе с материалом поворачивают. Тогда крупные куски материала второй подачи станут ссыпаться на большой конус и внутрь домны в месте, сдвинутом на оси наклонного моста (Рис. 1.3, в). При загрузке третьей подачи после каждого скипа ВР вместе с материалом поворачивают уже на другой угол. В этом случае крупные куски материала станут ссыпаться на большой конус и внутри домны в месте, сдвинутом на относительно оси моста. Ссыпая таким образом материал в домну, можно добиться более рационального его распределения по сечению домны. Поворот ВР может осуществляться на любые возрастающие углы. В простейшем случае угол поворота увеличивается кратно. При этом ВР имеет шесть станций. На первой станции ВР не поворачивается, на второй он поворачивается после каждого скипа, на третьей, на четвертой, на пятой в обратную сторону и на шестой в обратную сторону (Рис. 1.3, а). Обычно высокопроизводительные доменные печи предъявляют требования иметь не шесть, а большее число станций - до 24, которые можно было бы по желанию изменять, а также иметь возможность получать разное число станций для правых и левых скипов, для рудных и коксовых скипов. Правильному распределению шихтовых материалов по сечению доменной печи уделяется большое внимание. В применяемых на практике схемах управления вращающегося распределителя ВР учитывается возможность поворота ВР с материалом правых и левых скипов, рудных и коксовых скипов на разные углы. При этом возникает необходимость иметь по крайней мере две программы работы ВР. К электроприводу ВР предъявляется требование - малое время поворота ВР и быстрая его остановка. Этому требованию удовлетворяет привод с асинхронным двигателем с динамическим торможением или привод с двигателем постоянного тока последовательного возбуждения. 2.ЭЛЕКТРОПРИВОД МЕХАНИЗМОВ ПРОКАТНЫХ СТАНОВ Современный прокатный стан представляет собой сложный комплекс различных механизмов, связанных между собой единым технологическим процессом. Кроме основной операции на прокатном стане производится целый ряд вспомогательных, без которых невозможна прокатка металла. К вспомогательным операциям относятся подача металла к валкам, установка рабочих валков, кантовка металла, направление его в определенный калибр, транспортировка, резка, правка и др. Все эти операции выполняются с помощью механизмов стана. Значение этих механизмов в прокатном производстве весьма велико, так как они оказывают существенное влияние на производительность стана, на качество продукции. производительность мощного прокатного стана может оказаться невысокой, если хотя бы один из его механизмов не в состоянии выполнить соответствующее количество операции в заданное время. Например, нажимное устройство лимитирует работу блюминга, если оно не успевает за время реверса главного привода изменить положение верхнего рабочего валка; медленно работающие ножницы, осуществляющие порез металла после прокатки, снижают темп. прокатки на стане. В связи с этим вопросам проектирования электроприводов механизмов прокатных станов должно уделяться такое же внимание, как и вопросам проектирования главных приводов станов. Механизмы прокатных станов можно разделить по следующим признакам: назначению; режимам работы; необходимости регулирования скорости; необходимости ограничения момента. По назначению механизмы прокатных станов разделяются на следующие группы: транспортные механизмы (механизмы перемещения и изменения; положения металла) — слитковозы, рольганги, манипуляторы, кантователи, поворотные и подъемно-качающиеся столы, шлепперы, упоры, толкатели и др.; установочные механизмы — нажимные устройства для установки верхнего и среднего валков, устройства для перевалки валков, перемещения клетей и др.;механизмы резки металла — ножницы, пилы и др.; правильные механизмы; механизмы для сматывания и разматывания металла — моталки, разматыватели. В зависимости от режима работы различают механизмы: длительного режима работы — некоторые рольганги, дисковые ножницы, правильные механизмы и др.; кратковременного режима работы — нажимные устройства сортовых и листовых непрерывных станов, механизмы перемещения клетей и перевалки валков, некоторые виды толкателей и упоров; повторно-кратковременного режима работы — механизмы прокатных станов, в том числе приемные и рабочие рольганги, манипуляторы, кантователи, нажимные устройства, ножницы и др. При треугольном графике скорости, привод работает только в переходных процессах и время отработки заданного перемещения механизма определяется интенсивностью протекания переходных процессов. По необходимости регулирования скорости имеются: механизмы, не требующие регулирования скорости,— приемные, подводящие, отводящие, некоторые транспортные рольганги, кантователи, пилы, толкатели, упоры и др.; механизмы, требующие регулирования скорости,— слитковозы, рабочие рольганги, некоторые транспортные рольганги, нажимные устройства, манипуляторы, ножницы и др. По необходимости ограничения момента имеются: механизмы, не работающие на упор; механизмы, работающие на упор и требующие ограничения момента. Упорная механическая характеристика двигателя необходима в том случае, когда возможна значительная перегрузка. Она ограничивает моменты и токи двигателя, что создает большую надежность работы механизма и предохраняет двигатель от чрезмерного нагрева. 3. ВЫБОР ТИПА ДВИГАТЕЛЕЙ МЕХАНИЗМОВ СТАНОВ Тип двигателя для привода механизмов прокатных станов выбирается исходя из режима работы и необходимости регулирования скорости. Все механизмы, работающие в длительном режиме и требующие регулирования скорости, как правило, имеют двигатели переменного тока —асинхронные, как наиболее дешевые и удобные в эксплуатации. Механизмы, работающие в длительном или повторно-кратковременном режиме и требующие регулирования скорости, обычно имеют двигатели постоянного тока. Однако в тех случаях, когда в одно и в то же время производится согласованное регулирование скорости: целого ряда двигателей, например индивидуальных двигателей транспортного рольганга, применяют асинхронные двигатели при питании: их от общего преобразователя частоты. Механизмы, работающие в повторно-кратковременном режиме и не требующие регулирования скорости, имеют двигатели переменного или постоянного тока. Выбор типа двигателя в этом случае производится в зависимости от числа включений в час исходя из следующих соображений. Короткозамкнутые асинхронные двигатели имеют большие пусковые токи, поэтому допустимое число включений таких, двигателей по условиям нагрева невелико ЗАКЛЮЧЕНИЕ В настоящее время электропривод - это важная часть металлургии, без использовании которых не возможны такие работы как: обработка, плавка, транспортировка и т.д. Использование электроприводов в различных механизмах во много раз облегчает работу по производству метало-продукции. Совершенствование электроприводов в настоящее время осуществляется в направлении повышения их производительности, надежности, экономичности, точности работы, снижения удельных и массогабаритных показателей отдельных устройств и электромеханических систем в целом. На всех этапах совершенствования электротехники достижение электроприводом требуемых показателей сопровождалось развитием его теоретических основ. СПИСОК ЛИТЕРАТУРЫ 1. Правила по оформлению реферата - http://prostudenta.ru/post-239.html 2.Электропривод и автоматизация металлургического производства - https://markmet.ru/kniga-po-metallurgii/elektroprivod-i-avtomatizatsiya-metallurgicheskogo-proizvodstva 3. Информационный портал - http://5fan.ru/wievjob.php?id=76266 4.Электропривод металлургического производства - https://otherats.allbest.ru/manufacture/00190113_0.html |