Электроснабжение. 1213

Скачать 2.88 Mb. Скачать 2.88 Mb.

|

|

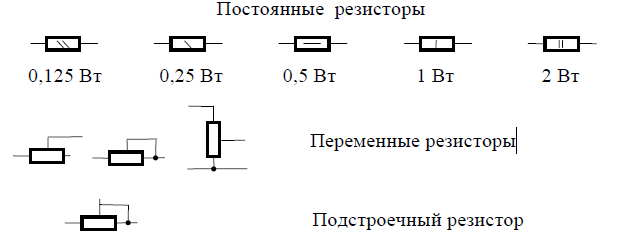

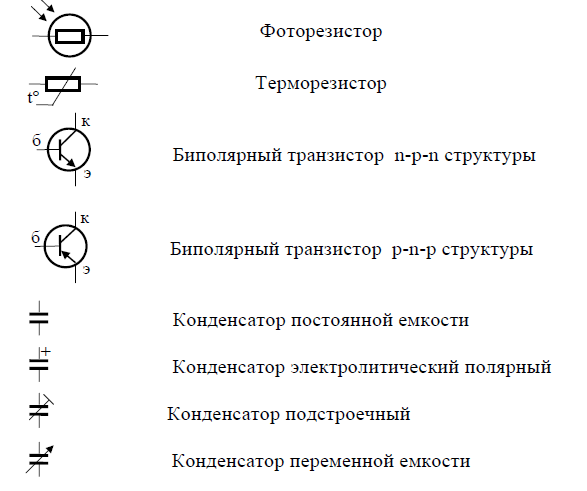

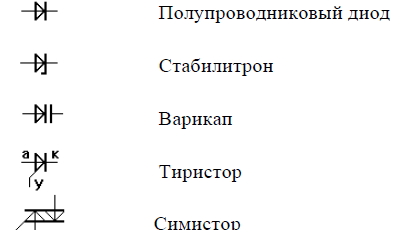

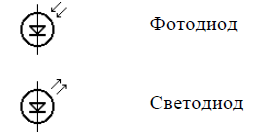

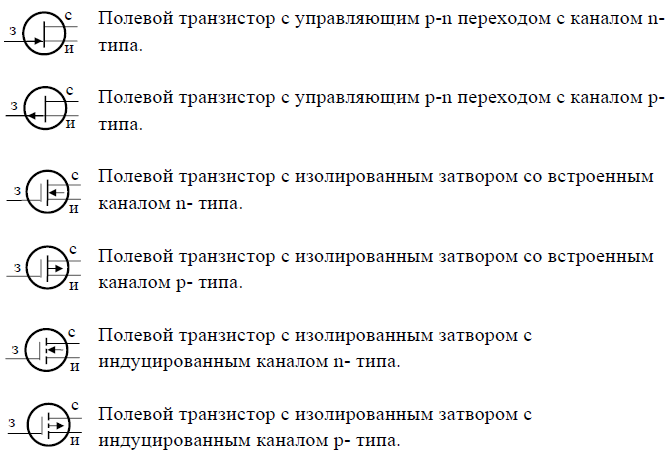

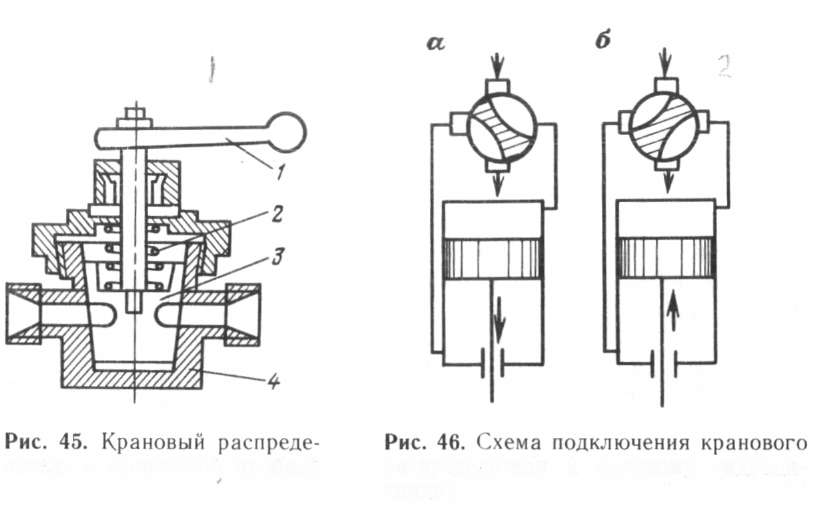

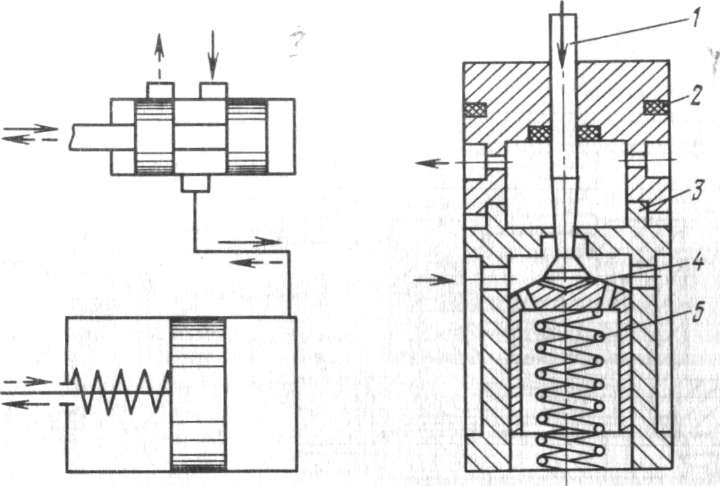

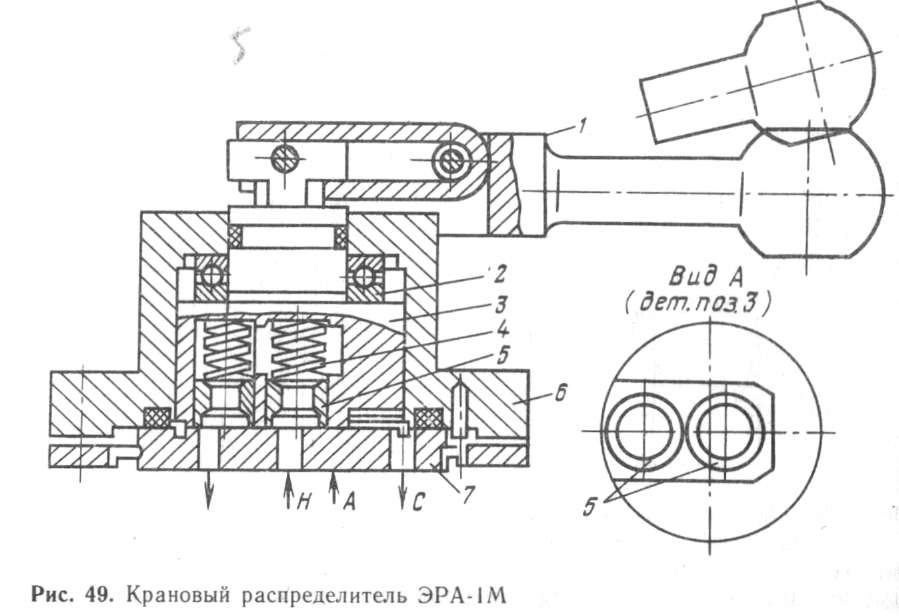

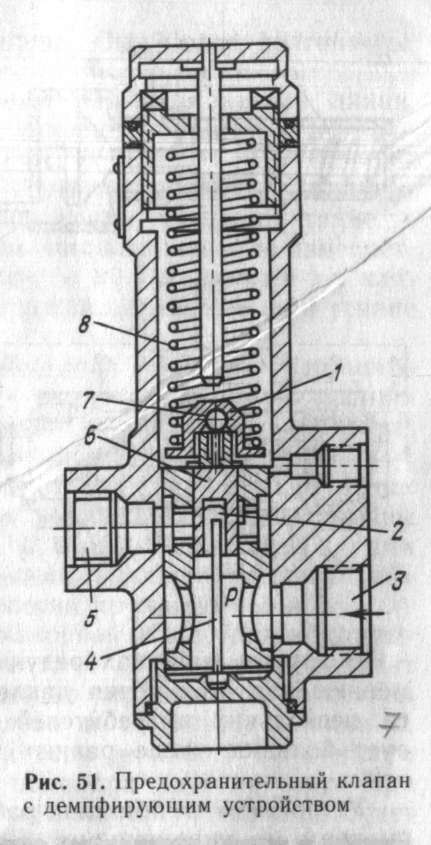

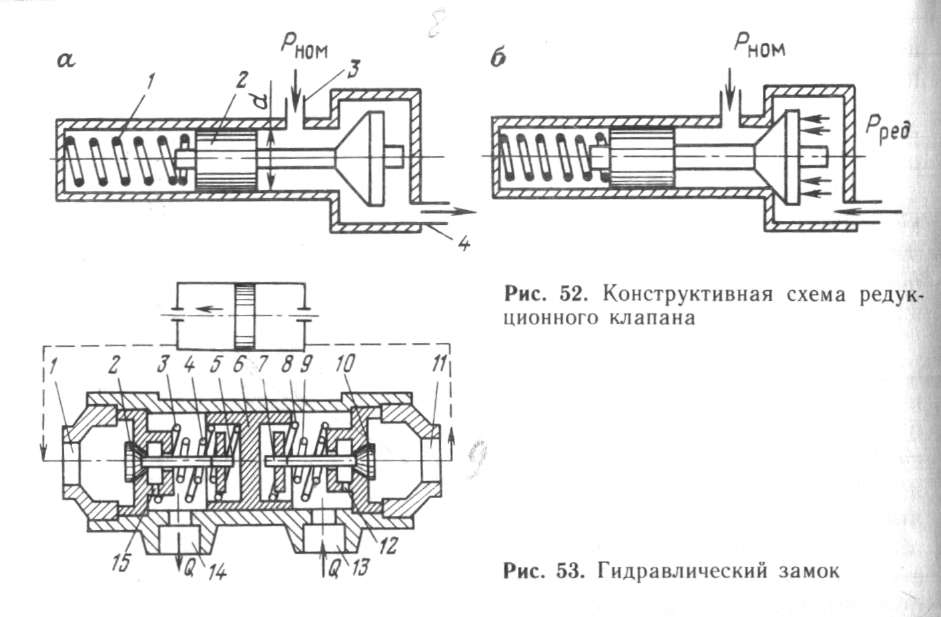

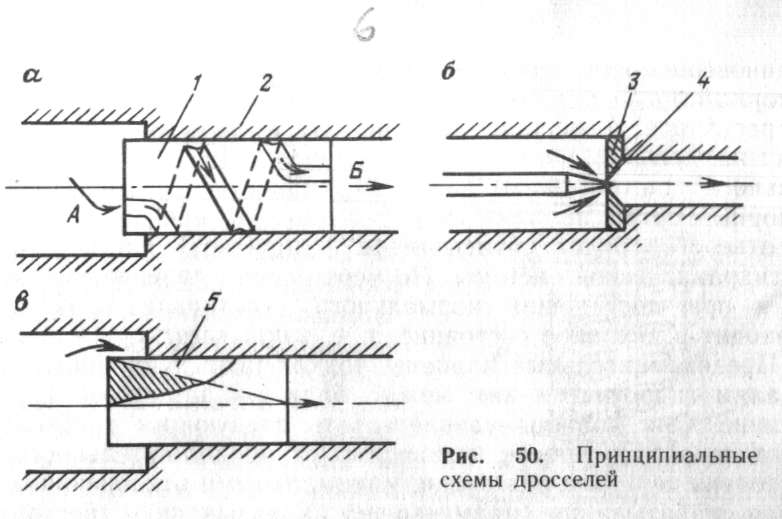

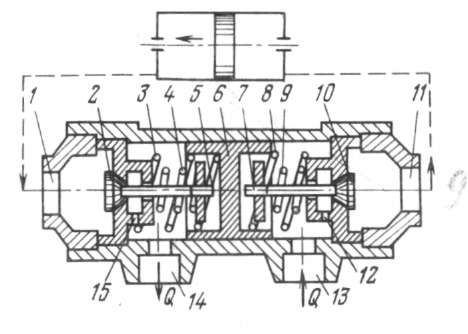

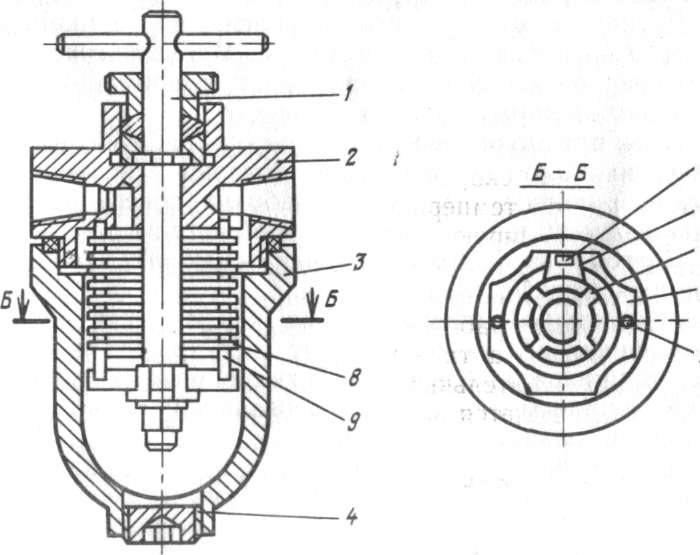

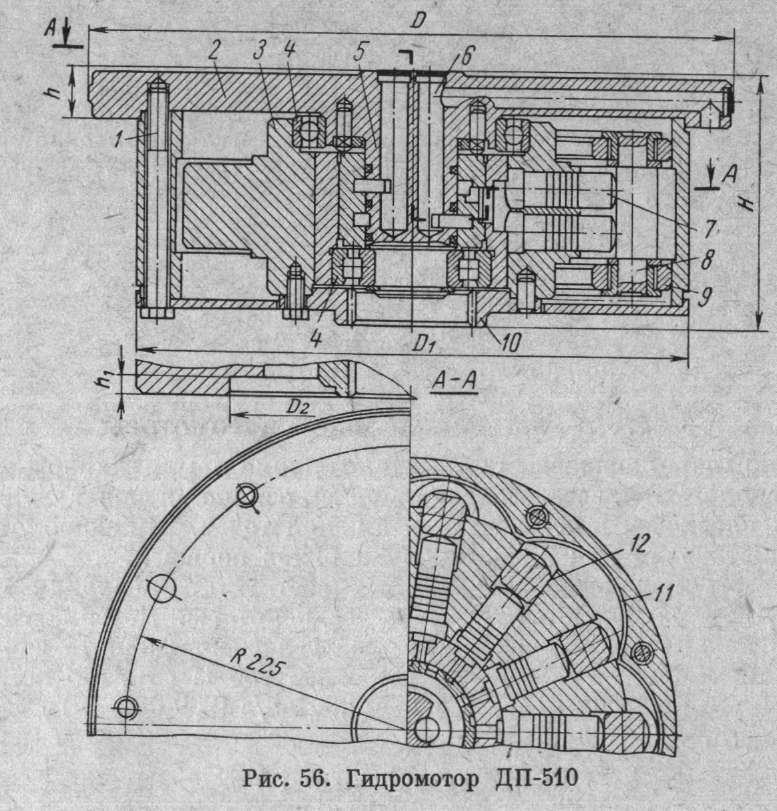

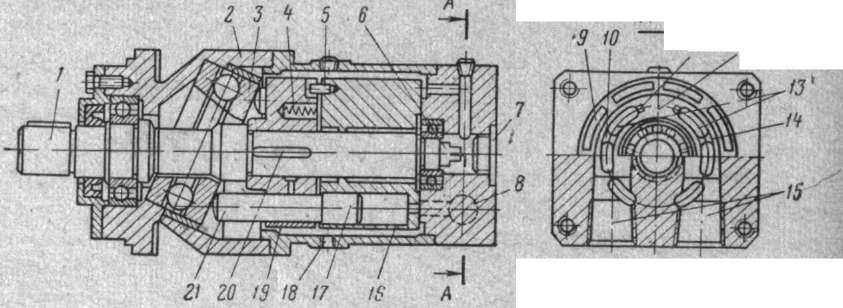

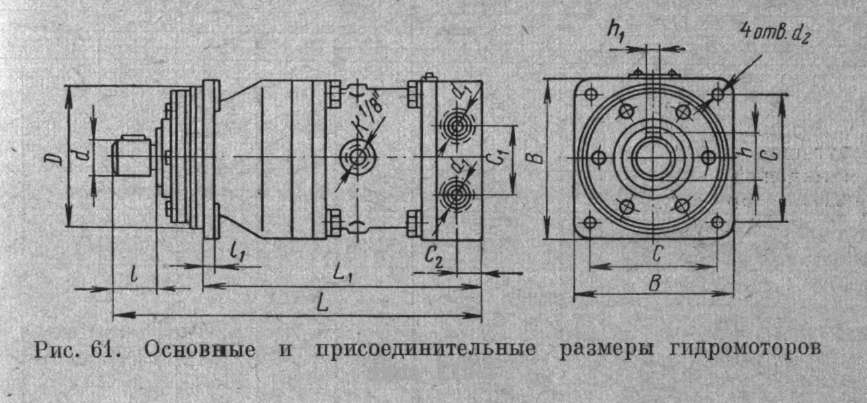

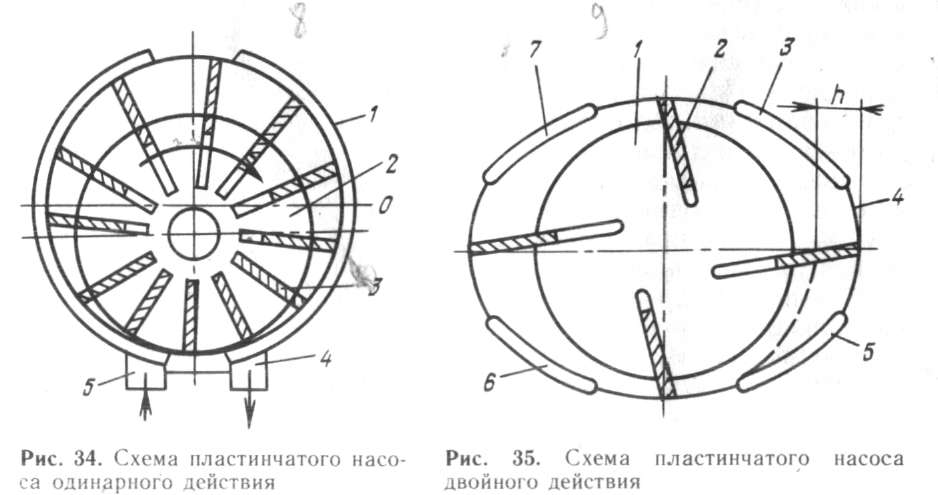

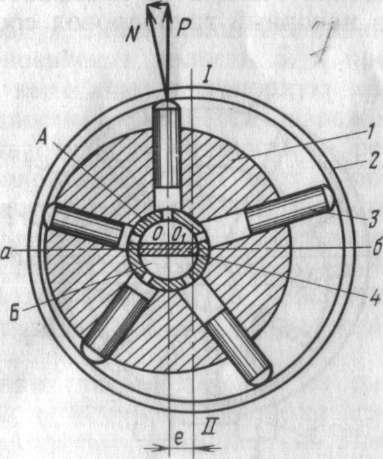

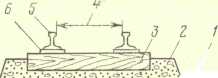

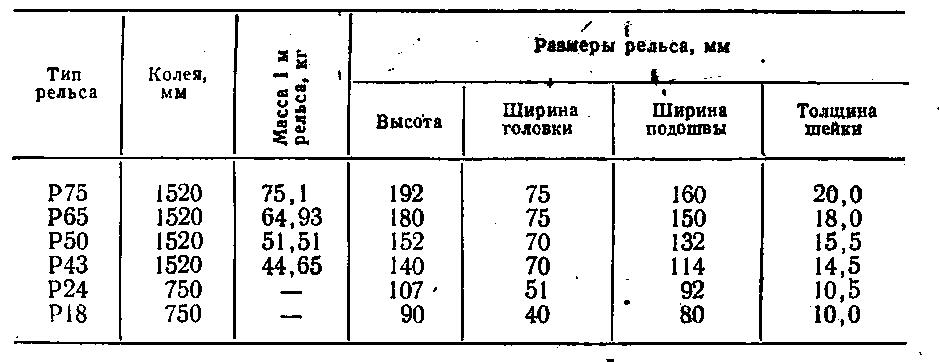

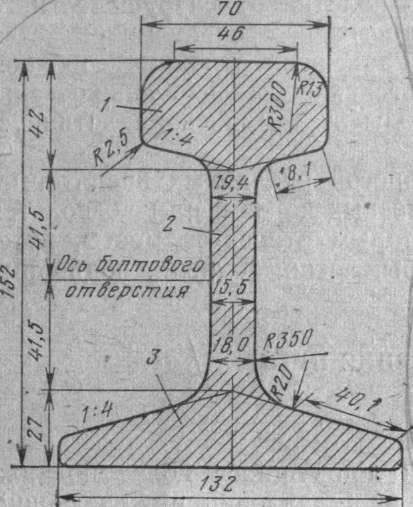

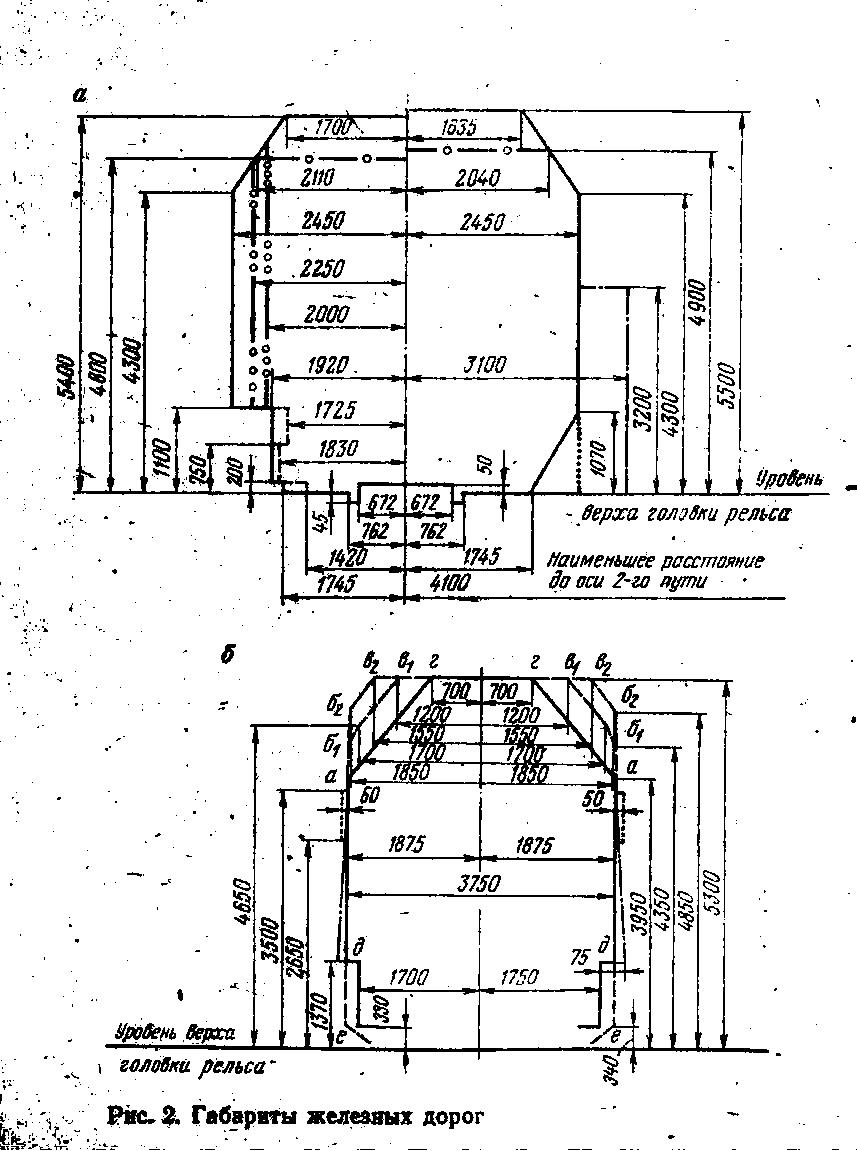

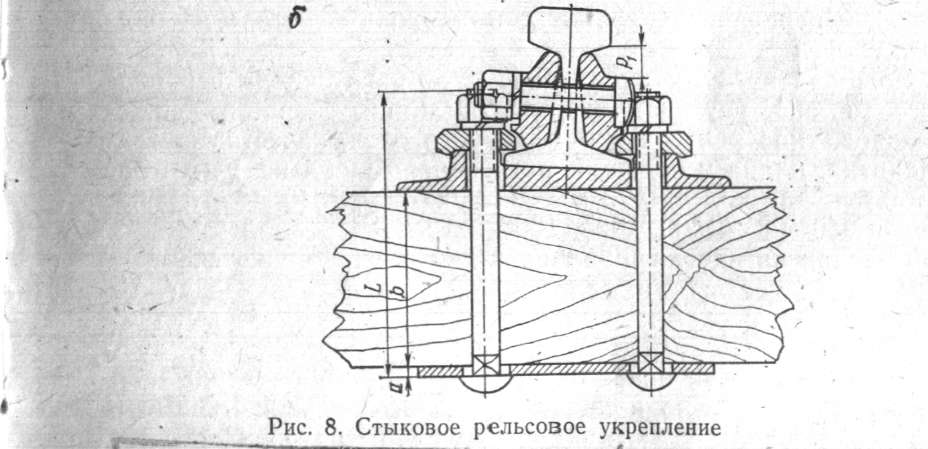

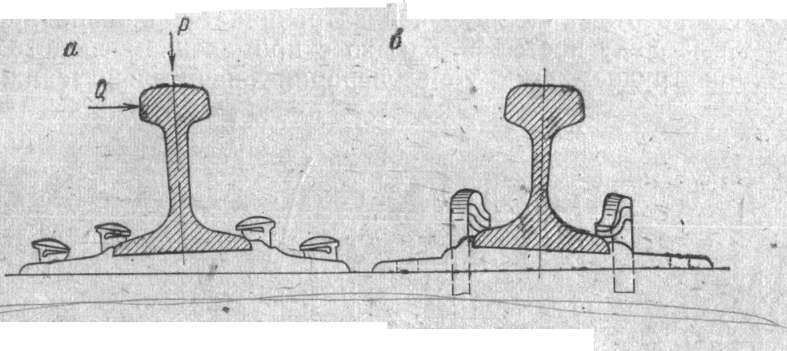

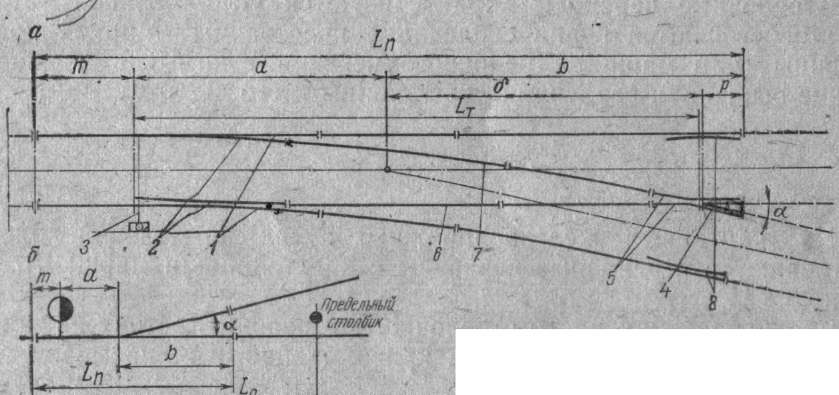

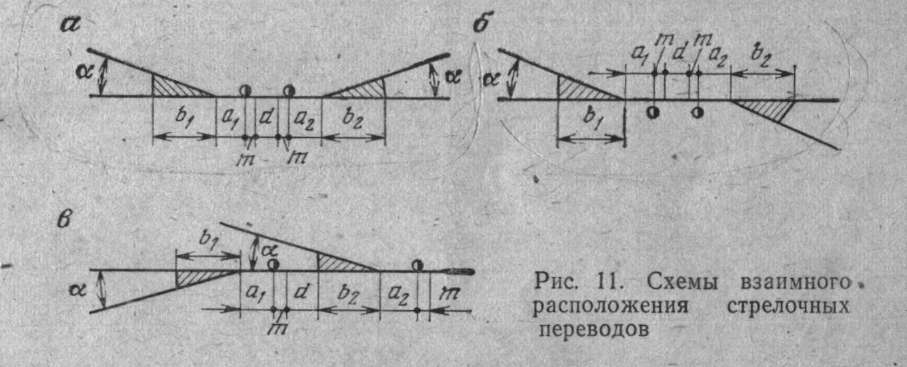

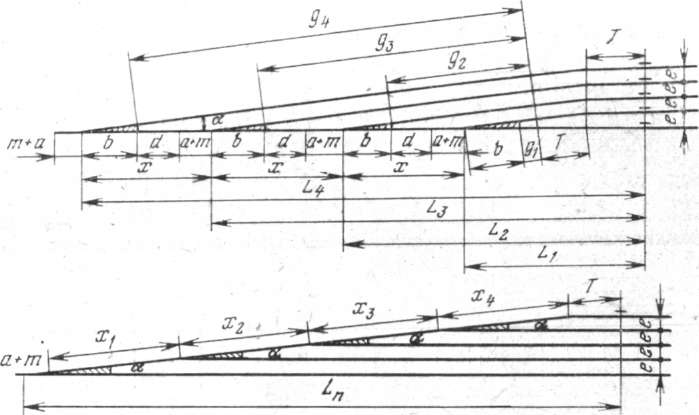

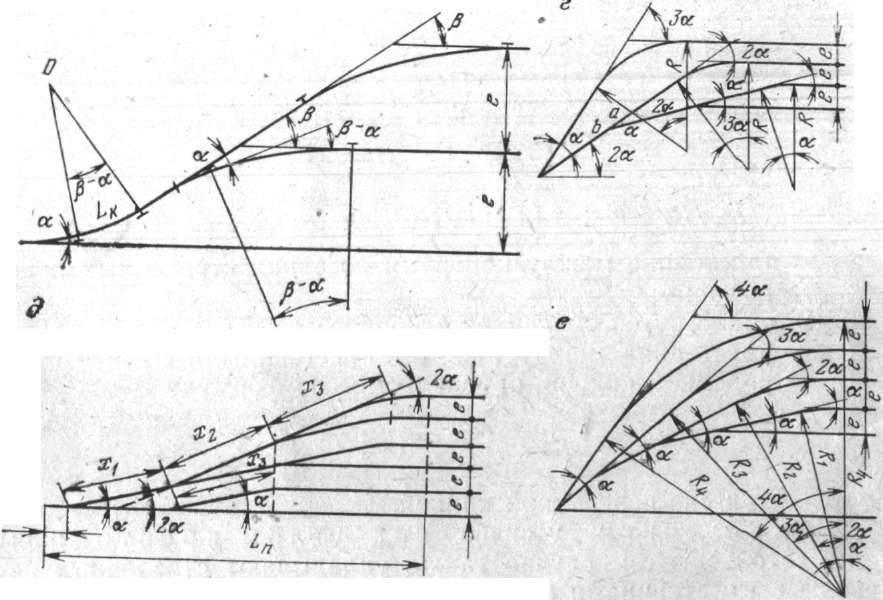

3)Условное обозначение основных элементов на принципиальных схемах.      Вывод: Ознакомился и изучил правила техники безопасности при выполнении лабораторных работ.  Золотниковые распределители получили наибольшее распространение ввиду их компактности и высокой надежности. Основными элементами этих распределителей являются золотник с поясками и цилиндр (гильза) с окнами. При этом трехходовой золотник (рис. 47) применяется главным образом в схемах с гидроцилиндрами одностороннего действия, где обратный ход поршня осуществляется под действием пружины или силы тяжести приводимых механизмов; четырехходовые золотники предназначаются для управления гидроцилиндрами двусторонне- го действия или реверсивными гидромоторами .  Основными элементами клапаны распределителей (рис. 48) являются клапан 4 с центрирующим плунжером, прижимаемым к седлу 3 пружиной 5, и толкатель 1, воздействующий на клапан для его открытия. В клапане имеются отверстия для его уравновешивания с подводимым давлением. С целью герметизации рабочей камеры от окружающей среды в проточке корпуса для толкателя установлено манжетное уплотнение 2. Для надежности перекрытия применяют только конические или шаровые клапаны. В качестве распределителей в гидросистемах, работающих на эмульсии, в настоящее время применяют распределители с плоскими золотниками, имеющими меньшие зазоры сопрягаемых рабочих поверхностей и уменьшающихся по мере эксплуатации в результате притирки. Примером распределителя с плоским золотником может служить применяемый в гидросистемах шахтных механизированных крепей распределитель ЗРА-1М (рис. 49), основными элементами которого являются корпус 6, в котором размещаются плоский золотник З и распределительный диск 7. Золотник выполнен в виде валика, в торце которого имеются два гнезда, соединенные между собой каналом для прохода жидкости. В этих гнездах помещены втулки 5, прижимаемые к распределительному диску пружинами 4. Распределительный диск неподвижно крепится на гидроблоке секции крепи.  2. Гидравлические клапаны являются весьма ответственными элементами, от нормальной работы которых зависит эффективность использования гидросистем шахтных машин и средств крепления. В гидроприводе угольной промышленности применяют предохранительные, переливные (подпорные), редукционные, обратные клапаны и гидрозамки. В зависимости от конструкции запорного органа клапаны подразделяются на шариковые, конические, тарельчатые, плунжерные и золотниковые. Предохранительные клапаны служат для ограничения давлення в гидроприводе, а следовательно, для предохранения гидравлической системи от разрушений при чрезмерных давленнях рабочей жидкости, возникающих в системе по разным причинам. Принцип действия предохранительного клапана основан на регулировать специальным винтом в зависимости от давления, на которое настраивается клапан. При достижении предельного (настроечного) давления жидкости пружина сожмется, запорный орган поднимется над седлом и через образовавшееся отверстие будет сбрасываться (сливаться) часть жидкости из гидравлической системы. По мере слива давление уменьшается и при достижении нормального (установленного) клапан приходит в исходное состояние, т. е. закрывается. Предохранительные клапаны подключают к напорным магистралям гидросистем как можно ближе к защищаемой гидромашине. Они должны удовлетворять следующим требованиям: безотказности в работе независимо от продолжительности пауз и времени действия разгрузки, минимальными отклонениями давления срабатывания (наименьшему запаздыванию), постоянству давления слива независимо от расхода, возможности простой и быстрой замены без больших демонтажных работ. Шариковые предохранительные клапаны ввиду их простоты получили наибольшее распространение. Для повышения надежности и времени их работы шарики делают ориентированными, а клапаны снабжаются сменными седлами. Существенными недостатками шариковых, конических и тарельчатых клапанов являются: сравнительно быстрое нарушение герметичности, так как запорным органом разбиваются седла клапанов, возникающие в гидравлической системе колебания, которые неблагоприятно сказываются как на самом клапане, так и на всех элементах системы. У плунжерных и золотниковых клапанов колебательные явления почти не возникают, так как уменьшение давления жидкости в щели при открывании клапана почти не вызывает изменения сил на запорном органе.  Переливные (подпорные) клапаны предназначаются для поддержания заданного давления в месте их подключения за счет непрерывного слива рабочей жидкости. По конструкции они аналогичны предохранительным, а в принципе отличаются только постоянством действия. Редукционные клапаны предназначены для поддержания заданного, более низкого давления рабочей жидкости в отводимом от него потоке по сравнению с давлением в под- водимом к нему потоке. Редукционный клапан, как и переливной, при работе нормально открыт и отличается от него тем, что поддерживает постоянное давление жидкости после себя по потоку, тогда как переливной — до себя. Редукционные клапаны представляют собой автоматически действующие дроссели, сопротивление которых в каждый отдельный момент равно разности между переменным давлением на входе в клапан и постоянным (редуцированным) давлением на выходе из него.  В горных машинах редукционные клапаны чаще всего применяют для понижения давления при питании от одного насоса нескольких потребителей с разными давлениями. Существует большое число разных конструкций редукционных клапанов. Устройство и принцип работы редукционного клапана рассмотрим по упрощенному конструктивному рисунку (рис. 52). Золотник 2 с конусной головкой усилием пружины 1 постоянно отжимается вправо и открывает проход жидкости из напор- ной гидролинии 3 в гидролинию 4 редуцированного давления (рис. 52, а). Когда редуцированное давление Рред превысит усилие пружины, золотник переместится влево и частично или полностью перекроет доступ жидкости в гидролинию (рис. 52, б). Так как диаметр конуса золотника в месте контакта с седлом равен диаметру цилиндрического поршня, гидроклапан статически уравновешен от номинального давления Р„ом, существующего в напорной гидролинии. Обратные клапаны предназначены для пропуска рабочей жидкости только в одном направлений. В качестве обратных обычно применяют клапаны с шариковыми или коническими запорными органами. Особенностью обратных клапанов являет- ся малое усилие сжатия пружины, прижимающей запорный орган к седлу. Поэтому иногда для уменьшения потерь давления в клапане пружину не устанавливают. Закрытие клапана в этом случае происходит под действием давления жидкости и силы тяжести запорного органа, для чего клапан желательно располагать вертикально. 3.Дроссельные устройства в гидросистемах горных машин применяют для ограничения поступлення рабочей жидкости к тому или иному агрегату и тем самим изменяют расход жидкости, а значит, и скорость движения агрегата. Дроссельное регулирование является наиболее простым и дешевим способом изменения скорости перемещения рабочих органов при небольших мощностях или малых расходах жидкости. Принципиально дроссельное устройство представляет собой постоянное или регулируемое сопротивление, установленное в соответствующей гидромагистрали. При этом схемы дросселей могут выполняться с использованием в них потерь напора по длине (линейных), местных потерь напора или тех и других вместе. Дроссельное устройство, работающее по принципу потерь напора по длине (рис. 50, а), состоит из пробки, установленной в гильзе 2. На цилиндрической поверхности пробки нарезана винтовая канавка, по которой рабочая жидкость из полости А перетекает в полость Б. Перемещением пробки изменяется рабочая длина дроссельного канала, в результате чего происходит изменение потерь давлення. Чем длиннее путь, проходимый рабочей жидкостью по канавке (чем длиннее канавка), тем больше потери давлення, и, наоборот— короткая канавка оказывает малое сопротивление движению жидкости.  Дроссельное устройство, действующее по принципу использования местных потерь давления (рис. 50, б), состоит из диафрагмы 3 с иглой 4. Перемещением иглы изменяется размер проходного отверстия в диафрагме, в результате чего меняется величина местного сопротивления и соответственно количество протекающей через дроссель рабочей жидкости. Если в пробке сделать клиновидное отверстие 5 (рис. 50, в), то с помощью перемешения пробки в ту или другую сторону одновременно изменяются величина дроссельного отверстия и длина дроссельного канала. В результате происходит одновременное изменение потерь давлення по длине и местных потерь давлення. 4. Гидравлические замки. Для запирания полостей гидромоторов, силовых гидроцилиндров, стопорения их в определенном положении в гидросистемах устанавливают управляемые обратные клапаны, получившие название гидрозамков. Гидравлический замок (рис. 53) состоит из двух обратных клапанов, размещенных в общем корпусе. Запорные органы (клапаны) 2 и 10 прижимаются к своим седлам пружинами 4 и 9. Между обратными клапанами помещен «плавающий» поршень 6, удерживаемый в равновесии пружинами З и 8. При соединении канала 13 с напорной магистралью открывается клапан 10 и через отверстия 11 и 12 жидкость проходит в силовой гидроцилиндр. Одновременно поршень под действием давлення жидкости смещается влево и открывает клапан 2, действуя на его хвостовик 5. При этом жидкость по каналам 1, 14 и 15 из нерабочей полости цилиндра идет на слив.  При подаче жидкости высокого давления в канал 14 поршень будет воздействовать на хвостовик 7 и процесс будет протекать в обратном направленим. Если разность давлений у каналов 13 и 14 отсутствует после прекращения подачи рабочей жидкости, то оба обратных клапана закрываются и надежно запирают обе полости силового цилиндра, прекращая перемещение его поршня. 5. Фильтры предназначены для очистки рабочей жидкости от механических примесей, попадание которых в зазоры сопрягаемых деталей приводит к задиру рабочих поверхностей, заклиниванию перемещающихся деталей и выводу из работы гидромашины. Поэтому от чистоты рабочей жидкости зависят надежность и срок службы гидропривода. Рабочая жидкость загрязняется как за счет попадания в нее посторонних тел извне, так и за счет продуктов разрушения и износа трущихся поверхностей. В гидроприводах горных машин и крепей основным источником загрязнения жидкости является запыленность шахтной атмосферы. В качестве фильтрующих материалов применяют пластинки, металлические сетки, ткань, войлок, бумагу, керамику и т. п. Фильтрующий материал должен также обладать механической прочностью, иначе, разрушаясь сам, он будет загрязнять жидкость. Чем меньше пори фильтрующего материала, тем лучше очистка. Однако с уменьшением пор увеличивается сопротивление фильтра и снижается его пропускная способность. Для грубой очистки используют сетчатые, проволочные, пластинчатые фильтры, а для тонкой очистки — картонные, бумажные, фетровые, металло- и минералокерамические. Сетчатые фильтры обычно выполняются с несколькими фильтрующими сетками. Размер ячеек этих сеток уменьшается в направлений движения потока жидкости. Проволочные фильтры представляют собой трубу с большим количеством радиальных отверстий или пазов, на наружной поверхности которой навивается калиброванная проволока круглого или трапециевидного сечения; зазор между проволоками обеспечивает необходимую фильтрующую щель. Пластинчатый фильтр грубой очистки (рис. 44) состоит из корпуса 3 и соединенной с ним на резьбе крышки 2. В крышке на двух стойках 9 закреплен фильтрующий пакет 8 из пластин с прокладками 7. На стойке 5 закреплен пакет скребков 6, состоящий из пластин, фильтра. Фильтрующий пакет может поворачиваться вместе с осью І, при этом неподвижно закрепленные скребки 6 будут очищать кольцевые щели между пластинами фильтрующего пакета. Снятая грязь удаляется из корпуса через отверстие, закрытое пробкой 4.  Бумажные фильтроэлементы для тонкой очистки изготовляют из высокосортных хлопковых волоконилидревесной целлюлозы. Для придания бумаге повышенной механической прочности ее пропитывают спиртовым раствором бакелитового лака и смолы с последующей просушкой. Уплотнения являются важными элементами и предназначаются для исключения утечек рабочей жидкости в неподвижных соединениях и через зазоры между перемещающимися деталями. Герметизация является одной из наиболее важных задач при создании гидромашин. Герметизация неподвижныхсоединенийв горном машиностроении выполняется обычно при помощи круглых уплотнительных колец из маслостойкой резины. Кольца укладываются в специально проточенные канавки на соединяемых деталях. Эффект герметизации достигается деформацией резинового кольца за счет соответствующей проточки канавки и усилия стягивания соединяемых деталей. Круглые кольца из резины совместно с жесткими кольцами из фторопласта применяют для подвижных соединений при поступательном движении сопрягаемых деталей. Для уплотнений сопрягаемых поверхностей при вращательном их движении применяются специальных профилей кольца и кольцевые спиральные пружины. При контакте уплотнения с запыленной атмосферой шахты и при других тяжелых условиях устанавливаются специальные грязезащитные уплотнения. 6. Вывод: Изучил апаратуру управления гидроприводом. В горных машинах наибольшее распространение получили высокомоментные радиально-плунжерные гидромоторы. Деление гидромоторов на высоко- и низкомоментные условное. Принято считать гидромоторы с крутящим моментом более 980 Н • м (100 кгс • м) при частоте вращения вала не более 3,33 об/с (200 об/мин) высокомоментными, тихоходными. Гидромоторм типа ДП Горловским машиностроительным заводом им. С. М. Кирова для гидравлических подающих частей разработан ряд модификаций реверсивних радиально-поршневых внсокомоментных гидромоторов. Типичным представителем этого ряда является гидромотор ДП-510. На рис. 56 показано его устройство. Основные и присоединительные размеры этой модели и модели ДП-514 приведены в технической характеристике и на рис. 56.  В корпусе 2 на шипе 5 вращается ротор 3, установленный на подшипниках 4. К ротору прикреплена болтами зубчатая муфта 10, передающая развиваемнй гидромотором крутящий момент. Осевые нагрузки воспринимаются радиальным шарикоподшипником 4. В роторе имеется 19 радиальных прорезей 12, в которых размещений. Под действием давления жидкости на поршни и реакции рабочего про- филя статора на ролики 9 возникает касательная сила, передаваемая траверсами на ротор. Она и создает крутящий момент. Поршни 7 разбиты на два ряда — верхний и нижний, лежащие в одной плоскости. У гидромотора ДП-514 каждый такой ряд имеет своё собственное распределение, а у гидромотора ДП-510 оба ряда имеют общее питание от канала 6. Раздельное питание каждого ряда плунжеров позволяет одно и то же количество жидкости подводить либо к одному ряду, либо к двум. Соответственно частота вращения двигателя в атом случае изменяется в отношении 2 : 1, а крутящие моменты — в отношении 1 : 2. 3. Гидромотор с осевым расположением цилиндров получили на практике название аксиально-поршневых, или аксиально-плунжерных. Они характеризуются компактностью, высокими объемным и общим к. п. д. при средних давлениях. Однако эти гидромоторы чувствительны к загрязнению рабочей жидкости и требуют особого внимания к ее очистке. Гидромоторм типа Г15-2 Приводной вал опирается на шариковые подшипники, помещенные в расточках корпуса 2 и опорно-распределительного диска 8. На вал 1 посажены барабан 19 с толкателями 21 и ротор с поршнями 17. Шпонка 20 не позволяет барабану повернуться относительно вала. Вращение ротору 16 передается от барабана 19 через поводок 5. Пружины 4, расположенные в барабане, поджимают ротор 16 к опорно-распределительному диску 8. В наклонной расточке корпуса расположен радиально-упорный подшипник 3.  Рис. 60. Гидромотор типа Г15-2 Опорно-распределительный диск снабжен отверстиями 15 для подвода и отвода масла. На торце диска сделаны полукольцевые пазы 13, разделенные двумя перемычками 12. Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемычки 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8. Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемичкы 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8. Во время работы двигателя масло поступает через соответствующий кольцевой паз 13 к окнам поршней, имеющимся на торце ротора 16, и давит на все поршни, находящиеся против полукольцевого  паза. Поршни 17 прижимают толкатели 21 к наклонной шайбе радиально-упорного шарикоподшипника 3. Возникающие при этом касательные силы вращают толкатели вместе с барабаном, валом и ротором. Толкатели, находящиеся против полукольцевого паза, соединенного со сливом, перемещают поршни в обратном направлений, вытесняя масло. Крайние положения толкателей соответствуют их положению против перемычек 12, разделяющих полукольцевые пазы. В корпусе гидромотора предусмотрено отверстие 18 для отвода утечек. Для удобства присоединения и правильного центрирования дополнительных механизмов вал 1 имеет на конце лыски 6, а торец опорно-распределительного диска — расточку 7. Скорость вращения вала гидромотора определяется количеством подведенного к нему масла. При изменении направления подводимого потока масла изменяется направление вращения вала гидромотора. Радиальные и касательные силы воспринимаются барабаном, т. е. весь крутящий момент передается на вал через толкатели и барабан. Ротор 16 центрируется на валу узким пояском и имеет возможность самоустанавливаться относительно диска. 4. Вывод: : Изучил конструкцию и принцип действия гидродвигателей. Рис. 36. Схема шестеренного насоса зубьев шестерен Шестеренные гидромашины обратимы и при подаче к ним жидкости под давлением могут работать как гидромоторы. Преимущества шестеренных насосов — возможность нормальной работы при больших кратковременных перегрузках по давлению, величина которых определяется лишь конструкцией и прочностью подшипников. К недостаткам этих насосов относятся: значительные пульсация и шум при работе, а также наличие защемляющего (остаточного) объема жидкости, уменьшающего подачу. Простота конструкции, малые габариты и масса, относительно высокий к.п.д., долговечность и надежность в эксплуатации обусловили широкое применение этих гидромашин в различных гидросистемах. В настоящее время в гидросистемах ряда горных машин применяют шестеренные насоси серии НМШ (насос — мотор шестеренный). Шестеренные насосы в некоторых гидросистемах используются как подпиточные (вспомогательные), подающие рабочую жидкость в главный насос. Винтоые наносы в качестве рабочих органов имеют от одного до трех двухзаходных винтов. При вращении винтов их нарезки, взаимно замыкаясь, отсекают определенный объем жидкости в камере всасывания и перемещают его, как гайку, вдоль оси в камеру нагнетания. Если винт один, то он помещается в резиновый двухзаходный статор, например, у насоса ВНМ. Достоинствами винтовых насосов и гидромоторов являются: высокие быстроходность и равномерность (без пульсации) подачи; нечувствительность к динамическим нагрузкам; бесшумность и надежность работы даже при недостаточно чистой жидкости. Недостатком этих насосов, работающих при высоких давлениях, являются большие осевые габариты. Кроме того, по объемному к.п.д. и развиваемому давлению они уступают поршневым насосам из-за трудности обеспечения надежного уплотнения сложных винтовых профилей. Винтовые насосы лучше работают при подаче вязких жидкостей и применяются в мощных гидроприводах, маслосистемах турбин, подъмных механизмах, центрифугах, а также в системах управления и регулирования. 2. Пластинчатые насосы и гидромоторы — это такие гидромашины, в которых рабочим органом является ротор с радиальными пазами и находящимися в них пластинами. При этом жидкость, перекачиваемая насосом, перемещается вращающими- ся и одновременно движущимися возвратно-поступательными пластинами — лопастями. Пластинчатые насосы делятся на насосы одинарного действия, у которых за один оборот ротора происходит одно всасывание и одно нагнетание, и двойного действия, у которьіх за один оборот ротора происходит два всасывания и два нагнетания. Пластинчатый насос одинарного (простого) действия (рис. 34) состоит из корпуса — статора 1 и вращающегося ротора 2 с радиальными пазами, в которые вставлены пластины 3. При этом оси статора и ротора расположены эксцентрично. При вращении ротора по часовой стрелке между пластинами, внутренней поверхностью статора и наружной поверхностью ротора образуются камеры, которые увеличиваются в объеме в левой части статора, в результате чего в камерах создается разрежение и жидкость из полости 5 всасывается в камеры. При дальнейшем вращении ротора объем этих камер уменьшается и жидкость выталкивается в полость нагнетания4. При вращении ротора 1 в насосе двойного действия (рис.35) пластины2 под действием центробежной силы выдвигаются из пазов на величину h и прижимаются к внутренней поверхности статора4, которая имеет эллипсовидный профиль. При вращении ротора против часовой стрелки (насосы с наклонными пластинами работают только при определенном направлений вращения) жидкость всасывается через окна5 и 7 и нагнетается в напорный трубопровод соответственно через окна 3 и6.  3. Радиально-поршневые насосы и гидромоторы являются более совершенной разновидностью эксцентриковых насосов с повышенной равномерностью подачи и давления. В технике широкое применение получили радиально-поршневые насосы и гидромоторы со звездообразным расположением поршней (рис. 33). Блок цилиндров гидромашины вращается вокруг оси О вместе с радиально расположенными в нем поршнями 3. Реактивный барабан 2 имеет ось вращения О и, не совпадающую с осью вращения блока цилиндров О. При вращении блока цилиндров поршни под действием центробежной силы стремятся выйти из цилиндров и контактируют с внутренней поверхностью реактивного барабана. При одном обороте блока цилиндров каждый поршень совершает двойной ход — выходит при перемещении по участку а — / — б и входит при перемещении по участку б — // — а. При движении по первому участку рабочие полости цилиндров сообщаются с камерой низкого давления А, из которой жидкость засасывается поршнями, а при движении по второму участку полости цилиндров сообщаются с камерой высокого давления Б и в нее вытесняется жидкость из цилиндров. Перемычка 4 служат для разделения полостей низкого и высокого давления.  Рис. 33. Схема радиально-поршне- вого насоса: е — зксцентрнситет Подача радиально-поршневых насосов определяется по тем же формулам, что и для эксцентриковых насосов. 4. Асиально-плунжерная гидромашина – один из видов роторно-поршневых гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов. Их устанавливают, например, в гидросистемах многих одноковшовых экскаваторов, также привод некоторых бульдозеров. Широкое распостранение данный вид получил в гидроприводе станков, асфальтовых катков, строительной технике. Есть данные, что аксиально-плунжерные машины, так и радиально поршневые работают при давлениях 100 МПа. В качестве вытеснителей используются плунжеры. Насосы с наклонным диском имеют то преимущество, что при их регулировании легко осуществляется реверс подачи( при работе в режиме насоса) вращения вала; в гидромашинах с наклонным блоком реверс осуществить нельзя. Принцип работы: при вращении вала гидромашины плунжер, находящийся внизу ( в нижней мертвой точке), перемещается наверх и одновременно совершает движение вдоль насоса « от края » блока цилиндров – происходит всасывание. Одновременно тот плунжер, который находился наверху, перемещается вниз, и совершает движение « к краю » блока цилиндров – происходит нагнетание. Плунжеры, осуществляющие в данный момент нагнетание, соединены вместе одной канавкой – и образуют полость высокого давления; а те плунжеры, которые осуществляют в данный момент всасывание, соединены вместе другой канавкой – и образуют полость низкого давления. Достоинства: способность работать при высоких давлениях; принципиальная возможность реализовать регулируемость рабочего объема; большая частота вращения. Недостатки: сложность конструкции и связанная с этим низкая надежность; высокая стоимость данного типа гидромашин; большие пульсации. 5. Вывод: Изучил конструкцию и принцип действия гидронасосов. Зміст звіту : 1.Верхня будова залізничної колії. Верхнее строение пути состоит из балласта, шпал, рельсов со скреплениями и противоугонов.  Рис. 1. Схема строения железнодорожного пути: 1— земляное полотно; 2 — балласт; 3 — шпала; 4 — ширина колеи; 5 — рельс; 6 —подкладка; 7 — водоотводная канава; 8 — накладка Наилучшим материалом для балласта служит щебень крупностью 20—79 мм. Толщина балластного слоя должна быть равна 15—20 и 25—40 см соответственно на временных и стационарных путях. Расход балласта составляет до 1000 м3/км на временных путях и до 2000 м3/км на постоянных. Шпалы служат для соединения рельсов в железнодорожный путь и для передачи давления от подвижного состава на балласт. Наибольшее применение получили деревянные (сосновые) шпалы. Стандартная длина шпалы 270 см. Для увеличения срока службы шпалы пропитываются антисептиком (хлористый цинк, креозот и др.). Число шпал на 1 км пути в зависимости от нагрузки на ось и интенсивности движения поездов составляет 1440—2000. Расстояние между шпалами принимается равным не менее 25 см. Стандартная длина рельса 12,5 и 25 м. На постоянных путях применяется сварка рельсов в длинные плети. На криволинейных участках используются короткие отрезки рельсов требуемой длины. Тип рельсов выбирается в зависимости от нагрузки на ось подвижного состава, назначения пути и интенсивности движения. Основным типом рельсов являются Р-65 и Р-75 (масса 1 м рельса соответственно 65 и 75 кг). При осевых нагрузках 300— 350 кН используются рельсы Р-75. При тяжелых рельсах воздействие подвижного состава на верхнее строение передается более равномерно. К шпалам рельсы прикрепляют костылями, реже шурупами и болтами. Болтовое крепление, при котором используются сквозные болты, является наиболее прочным. Концы рельсов соединяются между собой стыковыми накладками и болтами. Скорость движения на стационарных и временных путях составляет соответственно 30—40 и 15—20 км/ч. Рельсы служат для направления движущихся колес подвижного состава, восприятия и передачи давления нижележащим элементам верхнего строения пути. Форма рельса определяется характером действующих нагрузок. Так как вертикальная нагрузка является наибольшей, то основой формы рельса является двутавровое сечение, обладающее наибольшим сопротивлением изгибу. При этом верхняя полка двутавра приспосабливается для качения по ней колес подвижного состава, а нижняя — для прикрепления рельса к шпалам. На железных дорогах СССР применяют широкоподошвенные рельсы (рис. 4, табл. 2). Размеры основных типов рельсов Таблица 2  Рельсы имеют стандартную длину: для широкой колеи 12,5 и 25 м, для узкой колеи 7 и 8 м, Переход на рельсы длиной 25 м обусловливает уменьшение "числа станков, улучшение условий взаимодействия пути и подвижного состава, а также сокращение расхода металла на стыковые скрепления, что дает значительный экономический эффект. Сокращение числа стыков достигается, кроме того, свариванием рельсов. Основными повреждениями, из-за которых рельсы необходимо заменять, являются изломы, отколы головки или подошвы, трещины у отверстий стыковых болтов. Повреждени рельсов появляются в основном из-за неисправности ходовых частей подвижного состава, так как в связи с ними возникают значительные динамические нагрузки на рельс, например при выбоинах на бандажах колес и в результате неудовлетворительного состояния пути. Износ рельсов зависит от грузонапряженности линий и нагрузки на ось подвижного состава. Предельная величина износа рельсов всех типов для главных путей допускается: вертикального 9 мм, и горизонтального 10 мм.  Рис. 4. Рельс Р50: 1-головка; 2-шейка; 3- подошва При использовании пружинных костылей (рис. 5,6) рельс упруго прижат к подкладке, благодаря чему смягчаются удары, передаваемые на шпалы. По сравнению с жесткими костылями пружинные костыли имеют повышенное сопротивление выдергиванию. При переноске и перевиджке рельсо-шпальной ре- шетки в карьерах с помощью кранов и путепередвигателей ввиду недостаточного сопротивления костылей видергиванию часто происходят отрыв шпал и потеря костылей с подкладками, что снижает эффективность работ по перемещению рельсо-шпальной решеки. Шпалы Шпалы служат для соединения рельсовых ниток железнодорожной колеи и передачи давления от подвижного состава на балластный слой. Число шпал па 1км пути зависит от нагрузки на оси подвижного состава, грузонапряженности линий, скорости движения поездов, типа рельсов и балластного слоя, качества земляного полотна, плана и профиля пути. Число шпал на 1 км пути принимается: для колеи 1520 мм — 1440, 1600, 1840, 1920 и 2000; для колеи 750 мМ — 1500, 1625, 1750 и 1856. При увеличении числа шпал на километр повышаются прочность и устойчивость пути, так как снижается удельное давление на балластный слой и земляное полотно. Вместе с тем расстояние между шпалами должно быть не менее 25см, иначе затрудняется подбивка шпал балластом. Шпалы раскладывают равномерно и только по концам рельсового звена стыковие и предстыковые шпалы укладывают с меньшим интервалом. При работе цепных многочерпаковых экскаваторов, абзетцеров и транспортно-отвальных мостов применяют многорельсовые пути с числом рельсовых ниток от 4 до 8. Их укладывают на сплошны или раздельны шпалы(брусья). Материалом для шпал служат дерево, железобетон и металл. Наибольшее распространение получили деревянные шпалы — упругие, легкие, дешевые и удобные при производстве путевых работ. Основными размерами шпал являются ширинаверхней и нижней постели, толщина и длина. Для колеи 1520 мм длина шпалравна 2,75 м, для колеи 750 мм—1,5 м. Недостатком деревянных шпалявляется быстрый выход из строя из-за подверженности гниению, поэтому для увеличения срока службы шпалы, уложенные на стационарных карьерныхпутях, пропитываются противогнилостными составами (антисепгтиками).Срок службы таких шпал не более двух- трех лет. Балласт Стационарные железнодорожные пути в карьерах укладываются на балластный слой, основное назначение которого — равномерное распределение давления и смягчение ударов от подвижного состава на земляное полотно, отвод поверхностных вод, защита земляного полотна от промерзания, увеличение со противления сдвигу рельсо-шпальной решетки.В последние годы в связи с ростом осевых нагрузок подвижного состава и скоростей его движения на балласт укладываются также передвижные пути. Дополнительные затраты на балластировку пути полностью оправдываются повышением скорости движения поездов, снижением аварийности и уменьшением трудовых затрат по текущему содержанию пути.Расход балласта при балластировке 1 км составляет: стационарных путей 1500—2000 м3, перемещаемых 600—1000 м3. Материалом для балластировки путей служат щебень размером 20—70 мм, галька, гравий, крупнозернистый песок. На путях с перемещаемой рельсо-шпальной решеткой для балластировки используют также вскришные породыи уголь, если они по своим свойствам близки к балластньш материалам.Толщина балластного слоя определяется свойствами грун- тов земляного полотна и нагрузкой на ось подвижного состава. Для колеи 1520 мм толщина балласта изменяется от 0,25 до 0,40 м на постоянннх путях и от 0,15 до 0,25 м на путях с перемещаемой рельсо-шпальной решеткой. Выбор конструкции верхнего строения железнодорожного пути основывается на расчете пути на прочность и на технико-экономической оценке различных вариантов. При расчетах на прочность определяют напряжения и деформации в элементах железнодорожного пути и устанавливают наименьшую допустимую мощность пути в зависимости от веса обращающегося подвижного состава, грузонапряженности и скоростей движения. В условиях откритых разработок пути подвергаются дополнительному динамическому воздействию в момент загрузки вагонов экскаваторами и при разгрузке вагонов на отвалах, а также при отрыве рельсовых звеньев во время перемещения рельсо-шпальной решетки на новую трассу. 2.Габарити залізничної колії. Для безопасного движения поездов по железным дорогам необходимы взаимоувязанные предельные очертания элементов пути, постоянных сооружений и подвижного состава. Габаритом приближения строения железных дорог называется предельное поперечное очертание, внутрь которого не должны заходить никакие части сооружений и станционные устройства. ГОСТ 9238—73 установлен единый для всех сооружений промышленных предприятий габарит приближения строения (рис. 2,а). Для условий транспорта на открытых разработках и промышленных предприятиях габаритами приближения строений следует предусматривать также необходимость подвески боковой контактной сети. Габаритом подвижного состава называется предельное поперечное очертание, в котором, не выходя наружу, должен помещаться подвижной состав. Для подвижного состава, допускаемого к обращению по путям общей сети железных до- рог и путям промышленных предприятий, установлены габариты Т (рис. 2,6) и 1—Т, в которые вписываются все без исключения виды подвижного состава железных дорог СССР. При строительстве по габаритам Т и 1—Т подвижного состава, предназначенного для эксплуатации на. путях промышленных предприятий, высота его (считая от уровня верха головки рельса) не должна превышать 4700 мм.  Рис. 2. Габариты железных дорого 3.Рейкові скріплення. Стыковые рельсовые скрепления По расположению стыков по отношению друг к другу на разных рельсовых нитях различают стыки вразбежку и стыки по наугольнику. Во втором случае стыки на обеих рельсовых нитях находятся на одной нормали к продольной оси.   Накладки с рельсами соединяются стыковыми болтами. Для предотвращения самоотвинчивания гаек используют пружинные шайбы. При применении автоблокировки для регулирования движения поездов возникает необходимость электрически изолировать друг от друга отдельные участки пути. Для этого под металлические накладки и в стыковой зазор помещается изолирующая прокладка, а на стыковые болты надеваются изолирующие втулки. Промежуточные рельсовые скрепления Рельсовые скрепления делятся на промежуточные — для соединения рельсов со шпалами и стыковке — для соединения рельсов между собой в стыках. В комплект промежуточного рельсового скрепления входят подкладки, прикрепители (костыли, шурупы или болты) и прокладки. Подкладки под рельсы служат для передачи давления от рельсов на шпалы. Благодаря применению подкладок уменьшается износ шпал и увеличивается сопротивление боковому сдвигу рельсов. Уклон клинчатых подкладок 1 :20 обеспечивает подуклонку рельсов, равную уклону поверхности катания колес подвижного состава. Прокладки под подошву рельса или под подкладку (резиновьіе или деревянные) используются для смягчения ударов от ( подвижного состава и увеличения срока службы с шпал.  Рис. 5. Костыльное скрепление рельсов со шпалами При использовании пружинных костылей (рис. 5,6) рельс упруго прижат к подкладке, благодаря чему смягчаются удары, передаваемые на шпалы. По сравнению с жесткими костылями пружинные костыли имеют повышенное сопротивление выдергиванию. При переноске и перевиджке рельсо-шпальной ре- шетки в карьерах с помощью кранов и путепередвигателей ввиду недостаточного сопротивления костылей видергиванию часто происходят отрыв шпал и потеря костылей с подкладками, что снижает эффективность работ по перемещению рельсо-шпальной решеки.  Рис. 6. Шурупное скрепление рельсов со шпалами Опыт применения шурупного скрепления на магистральных дорогах, а также на карьерах Урала, Дальнего Востока и Башкирии подтвердил надежность этого вида рельсового скрепления. На ввертнвание шурупов затрачивается больше времени, чем на забивку костылей, однако с применением средств механизации трудоемкость этой операции значительно снижается.  Рис. 7. Болтовое скрепление рельсов со шпалами: 1 - болт; 2 – подкладка; 3 – прижим; 4 – підкладка под. шпалу; 5 - клин Еще более прочным является болтовое скрепление рельсов со шпалами прижимного или клинового типа; при котором в качестве прикрепителей используют сквозные болты прижимы или клинья. 4. Стрілочні переклади. Для соединения нескольких путей служат стрелочные переводы и глухие пересечения. Стрелочным переводом называется устройство, служащее для перевода подвижного состава с одного пути на другой. Наиболее простым является одиночный стрелочный перевод (рис. 9,а), в котором один из разветвляющихся путей сохраняет прямое направление. Стрелочный перевод состоит из стрелки, крестовины с контррельсами, соединительной части и комплекта переводных брусьев.  Рис. 9. Обыкновенный стрелочный перевод: а – схема; б – изображение в осях Стрелкой называется часть стрелочного перевода, состоящая из двух рамных рельсов 1, двух остряков (или перьев) 2 и переводного механизма 3. Рамные рельсы, к которым прилегают остряки, являются продолжением путевых рельсов. Они укладываются на специальных подкладках или сплошных металлических листах — лафетах. Остряки служат для направления подвижного состава на тот или иной путь и представляют собой отрезки рельсов длиной 6,5—8,0 м) остроганные с одной стороны для плотного прилегания к рамным рельсам и для накатывания на них колес подвижного состава. Остряки связываются между собой соединительной тягой. Передний острый конец остряка называется острием, противоположный конец —корнем. Перемещение остряков из одного положения в другое осуществляется поворотом их в корневом креплении. При любом положений стрелки один из остряков прижимается к рамному рельсу, а второй отодвигается, образуя зазор для прохода колес подвижного состава.    Рис.12. Стрелочные улицы Висновок: Вивчив конструкцію залізничної колії. Практическая работа № 2 |