Раздел электропривод ВКР. 2. Электрический привод. Электроснабжение цеха рудоподготовки Обогатительной Фабрики 3 мгок Электрический привод

Скачать 329.9 Kb. Скачать 329.9 Kb.

|

|

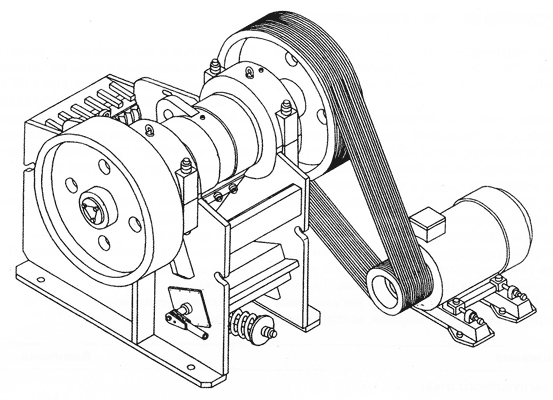

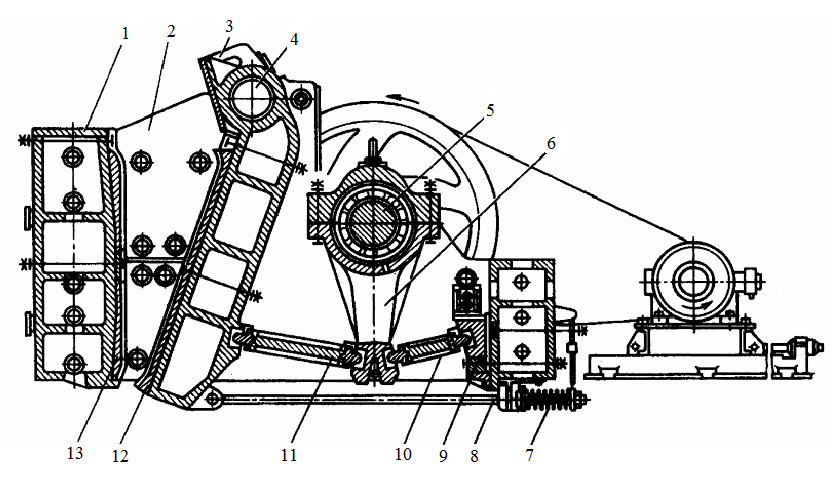

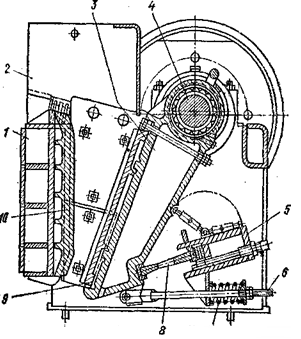

Электроснабжение цеха рудоподготовки «Обогатительной Фабрики № 3 МГОК» 2. Электрический привод 2.1 Общая часть Особое значение как основному звену автоматизации отводится электроприводу. Электропривод позволяет наиболее простыми методами определять силовые параметры технологического процесса, осуществлять диагностику и контроль работы оборудования. Повышение технического уровня дробильного оборудования в первую очередь связано с совершенствованием характеристик и расширением функциональных возможностей электропривода. Одним из первых этапов при производстве материалов, является процесс дробления. Рассматривая пути повышения эффективности процессов измельчения и снижения их энергоемкости с учетом отечественного и зарубежного опыта, следует обратить внимание на оснащение дробильного оборудования современными средствами управления. В зависимости от свойств руды (прочность, вязкость, хрупкость и др.) выбирается наиболее эффективный способ внешнего силового воздействия на куски руды с целью их дробления. Например, если руда прочная и не хрупкая, то наилучшим способом ее разрушения может быть раздавливание или удар. По принципу действия дробильные машины разделяют на щековые, конусные, валковые, и ударного действия. На обогатительных фабриках наибольшее распространение получили дробилки с простым качанием щеки. Такую дробилку используют для крупного и среднего дробления. Достоинством щековой дробилки является пригодность для дробления сухих, глинистых и влажных материалов абразивности и крепости (с пределом прочности на сжатие до 2500 кгс/см2); простая конструкция с малым числом деталей и хорошей эксплуатационной надежностью; исполнительный двухколенчатый механизм прост кинематически и надежен в работе. Механизм создан 120 лет тому назад и пока остается непревзойденным в том отношении, что создает колоссальное раздавливающее усилие между щеками при малых усилиях на цапфах вала и головке шатуна. 2.2. Краткая техническая характеристика щековой дробилки Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового для небольших дробилок составляет до 10 мм. Щековые дробилки, рисунок 1  , имеются во всех классах дробления: крупном, среднем и мелком. , имеются во всех классах дробления: крупном, среднем и мелком.Рисунок 2.1 – Схема щековой дробилки Щековые дробилки в промышленности строительных материалов чаще всего применяются для крупного и среднего дробления кусковых материалов. Они отличаются простотой и надежностью конструкции и несложны в обслуживании. Дробление материала в щековых дробилках происходит между подвижной и неподвижной щеками путем периодического нажатия подвижной щеки на материал. Основными параметрами, характеризующими щековую дробилку, являются размеры загрузочного и разгрузочного отверстий. Шириной загрузочного отверстия определяется наибольший размер загружаемых кусков. Размер куска принимается равным 0,8-0,85 ширины загрузочного отверстия. От равномерности подачи материала и равномерности распределения его по длине загрузочного отверстия зависит производительность дробилки. Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам: по методу подвеса подвижной щеки - на дробилки с верхним подвесом и с нижним подвесом подвижной щеки. При нижнем подвесе наибольший размах подвижной щеки будет вверху, у входного отверстия. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек). Щековая дробилка с простым движением щеки, состоит из стальной литой станины эксцентрикового вала, шатуна, оси, распорных плит. На рисунке 2.2, показана типовая конструкция дробилки для крупного дробления с простым движением подвижной щеки. Подвижная щека 3, ось 4 которой установлена в подшипниках скольжения, закрепленных на боковых стенках станины 1, получает качательные движения через распорные плиты 10 и 11 от шатуна 6, подвешенного на эксцентричной части вала 5, приводимого во вращение от электродвигателя через клиноременную передачу. Рабочие поверхности щек футеруют сменными дробящими плитами 12 и 13, изготавливаемыми из износостойкой стали 110Г13Л.  Рисунок 2.2 – Щековая дробилка с простым движением щеки 1 – боковые стенки станины; 2 – сменные плиты; 3 – подвижная щека; 4 –ось подвижной щеки; 5 – экцентричная часть вала; 6 – шатун; 7 – пружина; 8 – тяга; 9 – упор; 10, 11 – распорные плиты; 12, 13 – дробящие плиты. Боковые стенки камеры дробления также облицованы сменными плитами 2. Рабочую поверхность дробящей плиты, как правило, изготавливают рифленой и реже (для первичного дробления) гладкой. От продольного профиля плит зависят условия захвата кусков и гранулометрический состав материала. Циклический характер работы щековых дробилок (максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик и шкив-маховик. Маховики аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия. В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки в дробилках с ломающимися распорными плитами осуществляется пружиной 7 и тягой 8. К передней стенке станины внутренней стороны крепится с помощью футеровок неподвижная дробящая плита 10. Щека дробилки подвешивается верхним концом на главный эксцентриковый вал, от которого она получает д  вижение. вижение.Рисунок 2.3 – Щековая дробилка со сложным движением подвижной щеки 1 – передняя стенка станины; 2 – защитный кожух; 3 – подвижная дробящая плита; 4 – эксцентриковый вал; 5 – задняя балка; 6 – тяга; 7 – пружина; 8 – распорная плита; 9, 10 – подвижная дробящая плита. Станина крупных дробилок состоит из двух частей, соединенных в горизонтальной плоскости болтами. Станины дробилок малых размеров литые неразъемные. На обоих концах эксцентрикового вала через фрикционные муфты закреплены маховики, один из которых является одновременно приводным шкивом, на котором имеются проточки для клиновых ремней. Эксцентриковый вал устанавливается на подшипниках скольжения, последние крепятся в выемках боковых стенок станины. Вкладыши подшипников заливаются антифрикционным материалом (баббитом). Вал в средней части имеет эксцентричность. Шатун подвешивается на эксцентриковую часть вала. В верхней части шатуна имеется головка, которая состоит из корпуса и крышки, соединенных болтами, в нижней части имеются продольные пазы с вкладышами, на которые опираются головки передней и задней распорных плит. Распорные плиты изготавливают из чугуна. Во многих конструкциях задняя плита выполняет также роль предохранительного устройства. В этом случае она рассчитывается по уменьшенному запасу прочности на сжатие. Иногда эта плита изготавливается из двух частей, соединенных между собой заклепками или болтами. Перед пуском электродвигателя по трубопроводу в гидроцилиндр подается масло. При этом пружины сжимаются, крышка отходит вправо и ослабляет сцепление между дисками. Затем включается электродвигатель дробилки. Шкив-маховик, а, следовательно, соединенные с ним втулка с дисками приводится во вращение. Диски в это время проскальзывают. Когда маховик достигает необходимого числа оборотов, прекращается подача масла в гидроцилиндр, и пружины надавливают на крышку. Крышка надавливают на диски и вводит последние в зацепление. Эксцентриковый вал начинает вращаться, при этом ввод дробилки в действие происходит не рывком, а плавно. Пространство, ограниченное подвижной и неподвижной щеками и частью продольных стенок станины, называется камерой дробления. Высота камеры дробления больше ширины загрузочного отверстия в 2 - 2,4 раза. Продольные стенки камеры дробления футеруются высокоуглеродистыми или марганцовистыми стальными плитами. Профиль футеровки подвижной и неподвижной щек может быть различным (ребристым, волнистым и т.д.), боковые плиты гладкие. Ось подвеса боковой щеки обычно выносится примерно на 0,5 ширины загрузочного отверстия выше верхнего уровня камеры дробления. Этим достигается увеличение хода подвижной щеки на уровне загрузочного отверстия дробилки. Ход щеки на уровне загрузочного отверстия принимается равным примерно одной сотой от ширины загрузочного отверстия. На нижнем конце задней стенки подвижной щеки крепятся две тяги замыкающего устройства. Назначение тяг - способствовать возврату подвижной щеки в исходное положение при посредстве пружин. Регулирование ширины разгрузочного отверстия производится путем замены распорных плит (у крупных дробилок) или установкой прокладок между вкладышем распорной плиты и задней стенкой станины, или с помощью клинового регулировочного механизма. 2.2. Требования к системе электропривода и обоснование выбранного типа электропривода. Требования к системе автоматики Привод дробилки состоит из электродвигателя и клиноременной передачи. Работа дробилки происходит в следующей последовательности. От электродвигателя через клиноременную передачу вращение передается шкиву-маховику, закрепленному на эксцентриковом валу. Большая масса движущихся частей затрудняет запуск дробилки, создавая очень большой пусковой момент. Поэтому крупные дробилки, выпускаемые в последнее время, имеют ступенчатый пуск, осуществляемый последовательным вводом в работу шкива-маховика, далее через фрикционную муфту эксцентрикового вала с шатуном, а затем через вторую фрикционную муфту второго маховика. Полное время пуска дробилки в этом случае составляет 50-60 секунд. При вращении эксцентрикового вала шатун совершает возвратно - поступательное движение в вертикальной плоскости. При движении шатуна вверх вместе с ним движутся и концы распорных плит. Последние, распрямляясь (за счет увеличения угла между плитами), начинают надавливать на заднюю стенку станины и подвижную щеку, перемещая последнюю в сторону неподвижной щеки. Материал, загруженный в камеру дробления, при этом подвергается раздавливанию. При движении шатуна вниз совершается холостой ход. Энергия холостого хода электродвигателя аккумулируется маховиками и используется во время рабочего хода. Щека во время холостого хода отходит (вправо по чертежу) под действием составляющей силы тяжести ее и пружин замыкающего устройства. Автоматизация комплекса щековой дробилки приоритетная задача энергосбережения, повышения производительности и сокращения расходов дробильного отделения. Автоматизированная система управления щековой дробилкой включает в себя комплекс технических средств: автоматического управления и контроля вспомогательных систем щековой дробилки; автоматического выполнения стандартных технологических блокировок и защит; обеспечения процесса плавного пуска электропривода щековой дробилки от преобразователя частоты (регулирование частоты качания щеки); автоматического регулирования производительности пластинчатого питателя посредством частотно-регулируемого привода. Цели создания: реализация автоматизированной системы управления, отвечающей требованиям современного предприятия; замена морально устаревшего и изношенного оборудования; энергосбережение за счёт снижения потерь энергии в приводе щековой дробилки; обеспечение комфортных условий эксплуатации пусковой, защитной и управляющей аппаратуры; плавное регулирование производительности пластинчатого питателя; снижение эксплуатационных затрат; повышение качества технологического режима и его безопасности; непрерывный контроль параметров работы оборудования щековой дробилки и вспомогательных систем; повышение оперативности действий технологического и ремонтного персонала; повышение производительности – автоматизация загрузки щековой дробилки; обеспечения всех требуемых защит и блокировок при работе щековой дробилки и пластинчатого питателя; возможность дальнейшей интеграции автоматизированной системы управления щековой дробилки в автоматизированную систему управления предприятия; повышение производительности труда. Назначение: оперативный контроль и управление оборудованием щековой дробилки, пластинчатым питателем и вспомогательными механизмами; обеспечение плавного пуска асинхронного электропривода щековой дробилки с соблюдением необходимой последовательности пуска отдельных технологических агрегатов, защит, блокировок; обеспечение плавного регулирования производительности пластинчатого питателя в автоматическом и ручном режиме управления с соблюдением необходимой последовательности пуска отдельных технологических агрегатов, защит, блокировок. Система обеспечивает управление приводами технологического оборудования в режимах местного и дистанционного управления. При этом в режиме местного управления запуск механизмов может быть осуществлен как поодиночке без соблюдения блокировочных зависимостей, так и с соблюдением блокировочных зависимостей, в этом случае включается также предпусковая сигнализация. Дистанционное управление осуществляется с панелей операторов, размещаемых в составе ЩСУ, также с обязательным включением предпусковой сигнализации. Система обеспечивает ряд защит с использованием технологических датчиков. В том числе осуществляется включение и отключение дренажных насосов от датчиков уровня в приямках. Автоматический режим управления обеспечивается алгоритмами, выполняемыми на уровне программируемых контроллеров и рабочих станций АСУ ТП фабрики. Для всех механизмов предусмотрено аварийное отключение с постов местного управления. Для конвейеров, кроме того, предусмотрено аварийное отключение от выключателей и от датчиков схода ленты. Помимо задач по управлению система обеспечивает накопительный сбор данных о работе технологического оборудования, о состоянии электротехнического оборудования и параметрах его работы с регистрацией отклонений их от заданных или допустимых значений. Используя пульты для программирования параметров частотно-регулируемых преобразователей и устройств плавного пуска, можно просмотреть текущие значения параметров настройки этого оборудования. На панелях операторов ту же информацию можно получить в виде сводок. Система также обеспечивает выдачу обслуживающему персоналу информации о причинах отказов или сбоев в работе приводов. Для плавного бесступенчатого регулирования частоты вращения вала асинхронного электродвигателя, преобразователь частоты обеспечивает одновременное регулирование частоты и напряжения на статорной обмотке асинхронного двигателя. Применение регулируемого электропривода обеспечивает энергосбережение и позволяет получать новые качества систем и объектов. Значительная экономия электроэнергии обеспечивается за счет регулирования какого-либо технологического параметра. Если это транспортер или конвейер, то можно регулировать скорость его движения. Если это насос или вентилятор – можно поддерживать давление или регулировать производительность. Если это станок, то можно плавно регулировать скорость подачи или главного движения. Особый экономический эффект от использования преобразователей частоты дает применение частотного регулирования на объектах, обеспечивающих транспортировку жидкостей. До сих пор самым распространённым способом регулирования производительности таких объектов является использование задвижек или регулирующих клапанов, но сегодня доступным становится частотное регулирование асинхронного двигателя, приводящего в движение, например, рабочее колесо насосного агрегата или вентилятора. При использовании частотных регуляторов обеспечивается плавная регулировка скорости вращения, позволяет в большинстве случаев отказаться от использования редукторов, вариаторов, дросселей и другой регулирующей аппаратуры. При подключении через частотный преобразователь пуск двигателя происходит плавно, без пусковых токов и ударов, что снижает нагрузку на двигатель и механизмы, тем самым увеличивает срок их службы.  Рисунок 2.4 – Структурная схема частотно-регулируемого привода с его составными элементами. 1 – кабель сети; 2 – сетевые предохранители; 3 – автоматический выключатель; 4 – сетевой дроссель; 5 – фильтр радиопомех; 6 – преобразователь частоты; 7 –тормозной резистор; 8 – синус (L-R-C) фильтр; 9 – тепловое реле; 10 – кабель двигателя; 11 – асинхронный двигатель с короткозамкнутым ротором; 12 – заземление. Частотно – регулируемый привод нужно рассматривать в совокупности с источником электроснабжения, коммутационными аппаратами, кабелями сети, кабелями двигателя, кабелями управления, фильтрами, заземлением, дополнительными устройствами, электродвигателем, преобразователем частоты, а также условиями их монтажа на объекте и режимами работы всего оборудования. Выходные токи и напряжение преобразователя частоты в отличие от стандартной сети имеют не синусоидальную форму, а пики, высшие гармоники тока и напряжения, быстрое изменение частоты и напряжения во времени. Это приводит к увеличению напряжения на изоляции двигателя, увеличиваются потери двигателя, его вибрация и шум. 2.3. Выбор системы электропривода щековой дробилки Для расчета и выбора силовой преобразовательной техники рассмотрим двигатель на щековую дробилку марки 4АЗМ-500/6000 УХЛ4, серия трехфазных асинхронных двигателей 4А была первой серией, которая удовлетворяла рекомендациям Международного электротехнического комитета (МЭК) по увязке габаритных размеров электрических машин с установочно-присоединительными размерами. Серия 4А содержит асинхронные двигатели общего назначения мощностью до 400 (кВт) напряжением до 660 (В). Серия 4А включает двигатели двух исполнений по степени защиты: закрытое исполнение IP44 с охлаждением методом обдува оребренной поверхности станины IC0141 и защищенное исполнение IP23 с внутренней самовентиляцией IC01. Помимо основного исполнения двигателей с короткозамкнутым ротором, серия 4А включает ряд модификаций и специализированных исполнений. Модификации: - двигатели с повышенным пусковым моментом; двигатели с повышенным скольжением; многоскоростные; с фазным ротором; двигатели с частотой питания 60Гц; лифтовые и некоторые другие. – специализированные исполнения двигателей разделяются по условиям окружающей среды. Исходные данные для расчета приведены в таблице 2.1. Таблица 2.1 – Исходные данные двигателя марки 4АЗМ-450/6000 УХЛ4

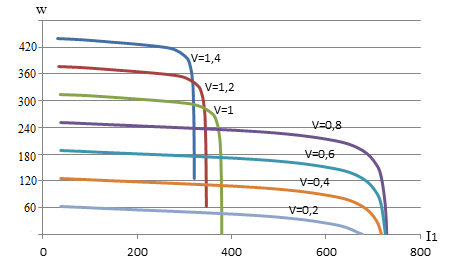

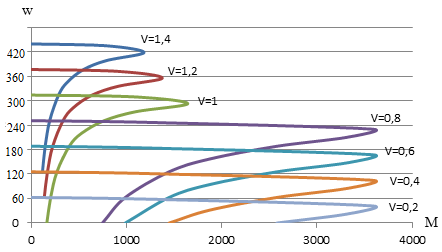

Для расчета статических характеристик асинхронного двигателя с короткозамкнутым ротором, в случае с преобразователем частоты – инвертором напряжения – необходимо знать следующие параметры:  – активное сопротивление обмотки фазы статора; – активное сопротивление обмотки фазы статора; - приведенное активное сопротивление обмотки фазы ротора; - приведенное активное сопротивление обмотки фазы ротора; – индуктивное сопротивление обмотки фазы статора; – индуктивное сопротивление обмотки фазы статора; - приведенное индуктивное сопротивление обмотки фазы ротора; - приведенное индуктивное сопротивление обмотки фазы ротора; – индуктивное сопротивление намагничивающей цепи. – индуктивное сопротивление намагничивающей цепи.Находим номинальный ток фазы статора:  (2.1) (2.1) Линейный номинальный ток:  (2.2) (2.2) Номинальное скольжение двигателя:  (2.3) (2.3) Активное сопротивление фазы статора:  (2.4) (2.4) Угловая скорость магнитного поля статора двигателя:  (2.5) (2.5) Номинальный и критический моменты двигателя:  (2.6) (2.6), где  номинальная угловая скорость вала двигателя: номинальная угловая скорость вала двигателя: (2.7) (2.7)   (2.8) (2.8), где  – перегрузочная способность – перегрузочная способность  Индуктивное сопротивление короткого замыкания:  (2.9) (2.9) Индуктивные сопротивления статора и приведенного ротора:  (2.10) (2.10) Приведенное активное сопротивление фазы ротора:  (2.11) (2.11) Номинальный приведенный ток ротора:  (2.12) (2.12) Номинальный коэффициент мощности роторной цепи:  (2.13) (2.13) , тогда  Номинальный ток намагничивающего контура:  (2.14) (2.14) Номинальная ЭДС фазы статора:  (2.15) (2.15) Индуктивное сопротивление намагничивающей цепи:  (2.16) (2.16) Коэффициент рассеивания статора и ротора:  (2.17) (2.17) Общий коэффициент рассеивания:  (2.18) (2.18) 2.4. Расчет и построение основных характеристик СЭП Определение величин «b», «c», «d», «e»:  (2.19a) (2.19a)  (2.19б) (2.19б)  (2.19в) (2.19в)  (2.19г) (2.19г)     Определение коэффициентов А (v,  ), В ( ), В ( ), С ( ), С ( ), необходимых для расчета электромеханических и механических характеристик. ), необходимых для расчета электромеханических и механических характеристик. (2.20а) (2.20а) (2.20б) (2.20б) (2.20в) (2.20в)Критические скольжение:  (2.21) (2.21) Для получения характеристик задаемся относительной частотой v: 1,4; 1,2; 1,0; 0,8; 0,6; 0,4; 0,2. Для этих относительных частот задаемся параметром абсолютного скольжения  от 0 до 1, включая величины номинальных и критических скольжений. Расчет коэффициентов сводим в таблицу 2.2. от 0 до 1, включая величины номинальных и критических скольжений. Расчет коэффициентов сводим в таблицу 2.2.Уравнения электромеханической и механической характеристик для основного закона частотного регулирования при   (2.22) (2.22) При   (2.23) (2.23) Угловая скорость вала двигателя вычисляется по формуле:  (2.24) (2.24)Таблица 2.2 – Расчет коэффициентов А(v,  ), В( ), В( ), С( ), С( ) )

Подставив значения коэффициентов в уравнения для основного закона частотного регулирования, получаем значения электромеханических и механических характеристик. Полученные значения заносим в таблицу 2.3. По этим характеристикам строим графики электромеханических и механических характеристик. Таблица 2.3 – Расчет статических характеристик двигателя

Рисунок 2.5 – Электромеханические характеристики  Рисунок 2.6 – Механические характеристики | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||