«Элемент Ресайклинг». Элемент Ресайклинг Компания Элемент Ресайклинг

Скачать 3.47 Mb. Скачать 3.47 Mb.

|

|

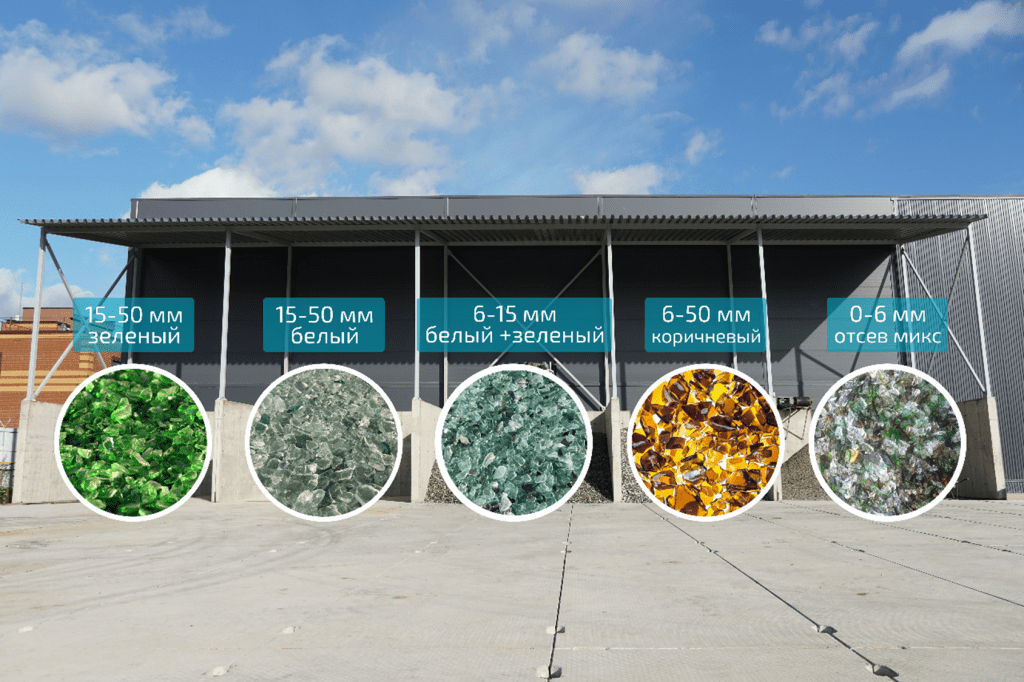

«Элемент Ресайклинг» Компания «Элемент Ресайклинг» занимается отчисткой и переработкой стекла. «Элемент Ресайклинг» – единственная стеклоперерабатывающая компания в России, которая вошла в Европейскую ассамблею переработчиков стеклобоя и строго соответсвует высоким европейским стандартам. На сегодняшний день их линия с оптическим делением стекла по цветам единственная на Северо-Западе. Предприятие расположено в д. Новосоаратовке (Ленинградская область). Компания работает на высокотехнологичном современном оборудовании. Производителями и поставщиками оборудования являются Финляндия и Австрия (оборудование «BinderCo»). Компания оказывает 1) поддержку в развитии сортировочных площадок; 2) поддержку в организации раздельного сбора; 3) консультации по аспектам экологического законодательства в рамках сбора и накопления стеклобоя; 4) помощь в транспортировке стеклобоя. Помимо этого, компания предоставляет ёмкости под накопление и хранение (баки/контейнера). Компания покупает не только тарное стекло, но и листовое. Деятельность по сбору транспортированию, обработке, утилизации, обезвреживанию и размещению отходов I-IV классов опасности осуществляется на основании Лицензии Федеральной службы по надзору в сфере природопользования № (78) -9411-СТОУ от 23.07.2020 г. Миссиями компании являются: 1) Снижение потребления невозобновляемых природных ресурсов –компонентов шихты при варке стекла; 2) Снижение потребления энергии (природного газа) при варке стекла; 3) Снижение выбросов CO2 – уменьшение парникового эффекта; 4) Переработка части твердых бытовых отходов (стеклобоя) нашей страны; 5) Развитие в обществе культуры обращения с отходами; 6) Реализация сырья для вторичной переработки. Стекло поступает на предприятие из двух источников: 1) контейнеры для раздельного накопления, установленных во дворах жилых домов; 2) полигоны. География поступающего сырья обширна, самые удаленные точки: Тверь, Петрозаводск, Валаам, Мурманск.  Рисунок 1. Поступающая стеклотара на предприятие При поступлении сырья непосредственно определяется его сорность. Сорность с полигона составляет 2,5%, а с контейнеров для раздельного накопления, установленных во дворах жилых домов – 100%. Предприятие заявляет, что может перерабатывать отходы стекла любого вида и сорности «без малейшего вреда для окружающей среды». Поступая на предприятие, стекло проходит следующие стадии переработки: 1) взвешивание; 2) выгрузка; 3) мануальный сепаратор; 4) сито; 5) сепаратор немагнитных металлов; 6) оптический сепаратор. Сперва машина заезжает на весы для определения веса сырья. Стекло выгружают в специальный накопитель. Затем при помощи фронтального погрузчика стекло перемещают в приёмный бункер. Первичная стадия обработки – мануальный контроль: ручная очистка от крупных засоров – пакеты, тряпки и крупные фракции не стеклянных отходов. Мануальный контроль является единственным местом на предприятии, где задействованы люди. Для защиты рук специалисты используют очень толстые резиновые перчатки. Отходы прессуется для дальнейшей отправки на полигон. Далее стекло проходит через магнитный сепаратор, который отделяет магнитные металлы (то есть все, кроме алюминия). К примеру, из 200 т стекла отбирается до 0,5 т металла, который в дальнейшем передается на переработку. Следующим этапом стекло по элеватору подается на сито, где отсеиваются фракции менее 50 мм. Всё, что крупнее – поступает на дробилку и «катается» по кругу сито-дробилка до тех пор, пока не измельчается до 50 мм. На этой же стадии тяжелое стекло проваливается в сито, а легкие элементы (пластик, бумага) отсеиваются. Затем этого измельченное стекло едет на сепаратор немагнитных металлов, где происходит отделение алюминиевых элементов (горлышки, колечки с бутылок и другое). Далее сырье направляется на сито. Первое сито отделяет самую мелкую фракцию размером до 6 мм. После этого в дело снова вступают магнитные сепараторы металла и сита для деления на фракции 6-15 мм и 15-50 мм. Потом стекло отправляется на оптический сепаратор. Система камер и воздушных сопел позволяет отделить нужный цвет стекла, в зависимости от поставленной задачи. Предприятие выпускает 3 фракции (размера) стекла: 0-6 мм, 6-15 мм и 15-50 мм. Готовая продукция размещается на складах, где ждёт отгрузки.  Рисунок 2. Виды стеклотары по размеру фракции и цвету Основные покупатели готовой продукции – это производители стекловаты и тарного стекла. Готовая продукция отдается насыпью. В конце обработки «хвосты» (отходы) составляют 2-5% объема и все, кроме металла, отправляются на полигон. Металл отдается переработчику. Производительность – 10 т/час. Полный цикл проходит за 15 минут.  Рисунок 3. Стекольная крошка Тонна стекольной крошки уменьшает потребность в сырье на 1,2 т и нагрузку на свалки. |