ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ЦИКЛОНА. РАСЧЕТ БАТАРЕЙНОГО ЦИКЛОНА. КР Куликова Х-181. Федеральное государственное бюджетное образовательное учреждение высшего образования воронежский государственный университет инженерных технологий

Скачать 496.35 Kb. Скачать 496.35 Kb.

|

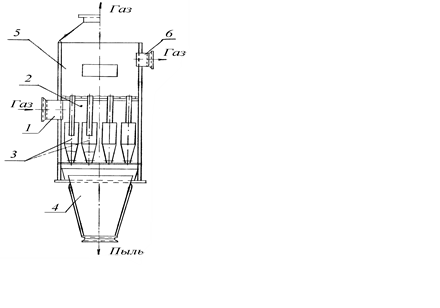

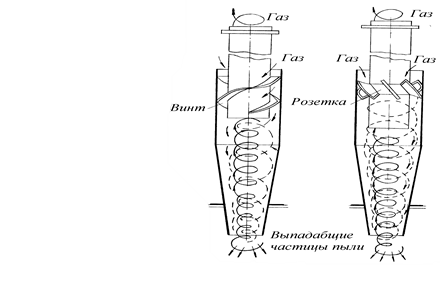

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНЫХ ТЕХНОЛОГИЙ»  Направление _18.03.01_Химическая технология__________ Кафедра _Неорганической химии и химической технологии______ КУРСОВАЯ РАБОТА по дисциплине_Технология и оборудование в производстве неорганических веществ (наименование учебной дисциплины) тема: ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ЦИКЛОНА. РАСЧЕТ БАТАРЕЙНОГО ЦИКЛОНА Студент ______________ Куликова А.С. Х-181_ шифр183099 (Подпись, дата) (Фамилия, инициалы) (Группа) Руководитель __________ ______________ Кожемятова В.И. (Подпись) (Дата) (Фамилия, инициалы) Работа защищена ________________ __________________________ (Дата) (Оценка) ВОРОНЕЖ – 2021 г.  СОДЕРЖАНИЕ СОДЕРЖАНИЕСОДЕРЖАНИЕ 2 ВВЕДЕНИЕ 3 1. ЛИТЕРАТУРНЫЙ ОБЗОР 5 1.1 Классификация процесса 5 1.2 Теоретические основы процесса 8 1.3 Характеристика процесса 11 1.4 Тепловой баланс 14 2. Расчетная часть 16 ВЫВОД 23 ЛИТЕРАТУРА 25 ВВЕДЕНИЕ Газообразные промышленные отходы включают в себя смеси нескольких компонентов (азотоводородная смесь, аммиачно- воздушная смесь, смесь диоксида серы и фосгена); не вступившие в реакции газы (компоненты) исходного сырья; газообразные продукты; отработанный воздух окислительных процессов; сжатый (компрессорный) воздух для транспортировки порошковых материалов, для сушки, нагрева, охлаждения и регенерации катализаторов; для продувки осадков на фильтровальных тканях и других элементах; индивидуальные газы (аммиак, водород, диоксид серы и др.); газопылевые потоки различных технологий; отходящие дымовые газы термических реакторов, топок и др., а также отходы газов, образующиеся при вентиляции рабочих мест и помещений. Пылеобразование происходит в процессах измельчения, классификации, смешения, сушки и транспортирования порошковых и гранулированных сыпучих материалов [1].  Циклонные аппараты наиболее распространены в промышленности. Циклонные аппараты наиболее распространены в промышленности.В промышленности циклоны подразделяются на высокоэффективные и высокопроизводительные. При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Запыленный газ входит через общий коллектор, а затем распределяется между циклонами. Батарейные циклоны - объединение большого числа малых циклонов в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки (примерно около 10 – 15%), синтетических красителей, пластмасс, нитролаков, кинопленки. Циклоны и батарейные циклоны целесообразно применять для очистки газов с относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется использовать при больших расходах очищаемого газа.  Циклоны всех видов отличаются простотой конструкции (не имеют движущихся частей) и могут быть использованы для очистки химически активных газов при высоких температурах. По сравнению с аппаратами, в которых отделение пыли осуществляется под действием сил тяжести или инерционных сил, циклоны обеспечивают более высокую степень очистки газа, более компактны и требуют меньших капитальных затрат [2]. Циклоны всех видов отличаются простотой конструкции (не имеют движущихся частей) и могут быть использованы для очистки химически активных газов при высоких температурах. По сравнению с аппаратами, в которых отделение пыли осуществляется под действием сил тяжести или инерционных сил, циклоны обеспечивают более высокую степень очистки газа, более компактны и требуют меньших капитальных затрат [2]. 1 ЛИТЕРАТУРНЫЙ ОБЗОР 1 ЛИТЕРАТУРНЫЙ ОБЗОР1.1 Классификация процесса Для обезвреживания и очистки газообразных и газопылевых выбросов используют: 1. Сухие методы 2. Мокрые методы 3. Электрические методы Кроме того, аппараты отличаются друг от друга как по конструкции, так и по принципу осаждения взвешенных частиц. В основе работы сухих аппаратов лежат гравитационные, инерционные и центробежные механизмы осаждения или фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт запыленных газов с жидкостью. При этом осаждение происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных электродах [3]. В настоящее время методы очистки запыленных газов классифицируют на следующие группы: 1. «Сухие» механические пылеуловители. 2. Пористые фильтры. 3. Электрофильтры. 4. «Мокрые» пылеулавливающие аппараты [4]. К сухим механическим пылеуловителям относятся аппараты, в которых использованы различные механизмы осаждения: гравитационный, инерционный и центробежный. Инерционные пылеуловители. При резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы будут стремиться двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. Эффективность этих аппаратов небольшая [3].  Жалюзийные аппараты. Эти аппараты имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары о наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи. В результате газы делятся на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного отделения пыли. Жалюзийные аппараты. Эти аппараты имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары о наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи. В результате газы делятся на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного отделения пыли. Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером частиц >20 мкм. Эффективность улавливания частиц зависит от эффективности решетки и эффективности циклона, а также от доли отсасываемого в нем газа [3]. Вихревые пылеуловители. Отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока. Динамические пылеуловители. Очистка газов от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса тягодутьевого устройства. Фильтры. В основе работы всех фильтров лежит процесс фильтрации газа через перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее. В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса: фильтры тонкой очистки, воздушные фильтры и промышленные фильтры [3]. Электрофильтры. Очистка газа от пыли в электрофильтрах происходит под действием электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц. Ионы абсорбируются на поверхности пылинок, а затем под воздействием электрического поля они перемещаются и осаждаются к осадительным электродам [3]. Циклоны. Циклонные аппараты наиболее распространены в промышленности. В промышленности циклоны подразделяются на высокоэффективные и высокопроизводительные. При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Запыленный газ входит через общий коллектор, а затем распределяется между циклонами. Батарейные циклоны - объединение большого числа малых циклонов в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки [3].  1.2 Теоретические основы процесса  Циклоны - наиболее распространенные аппараты пылеочистки. Применяются на предприятиях металлургии, химической и нефтяной промышленности, в энергетике, деревообработке и других отраслях [5]. При небольших капитальных затратах и эксплуатационных расходах циклоны в зависимости от характеристик улавливаемой пыли, типа и режима работы циклона обеспечивают эффективность очистки газов 80-95% частиц пыли размером более 10 мкм. Циклоны выбирают в зависимости от: а) объема воздуха, необходимого для аспирации, б) размера частиц продукта, в) требуемой степени очистки, г) условий выгрузки осажденного продукта Циклоны могут использоваться как для предварительной очистки газов и устанавливаться перед тканевыми фильтрами или электрофильтрами, так и самостоятельно [6]. В зависимости от расхода очищаемого газа циклоны могут устанавливаться по одному (одиночные циклоны) или объединяться в группы из двух, четырех, шести или восьми циклонов (групповые циклоны). Циклоны могут применяться для очистки газов от нескольких сотен до сотен тысяч кубометров в час. Циклоны могут изготавливаться с «левым» (против часовой стрелки, если смотреть со стороны выхлопного патрубка) и «правым» (по часовой стрелке) вращением газового потока. Направление вращения выбирают исходя из условий компоновки циклона в схеме, а также расположения циклонов в группе [6]. Эффективность очистки газа в циклоне в основном определяется его типом, размером, дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа. С уменьшением диаметра циклона и повышением до определенного предела скорости газа в циклоне эффективность очистки возрастает.  Особенностью работы циклонов является то, что эффективность очистки газа резко снижается при подсосе атмосферного воздуха внутрь циклона, особенно через бункер. Экспериментальные исследования показали, что 1 % подсоса воздуха снижает эффективность очистки на величину от 1 до 4 %, поэтому подсос должен быть сведен к минимуму. Особенностью работы циклонов является то, что эффективность очистки газа резко снижается при подсосе атмосферного воздуха внутрь циклона, особенно через бункер. Экспериментальные исследования показали, что 1 % подсоса воздуха снижает эффективность очистки на величину от 1 до 4 %, поэтому подсос должен быть сведен к минимуму. Для пыли заданного дисперсного состава она может быть рассчитана исходя из кривых фракционной эффективности, приведенных в соответствующих нормативных материалах. Важной величиной, характеризующей энергетические затраты на очистку газа циклоном, является его коэффициент гидравлического сопротивления. Другой, весьма важной характеристикой циклона, является его стойкость к абразивному износу, которая определяет долговечность работы аппарата. Абразивный износ возникает вследствие концентрации частиц у стенок циклона и динамического воздействия частиц со стенками [5]. Исследования характера износа различных элементов циклона показывают, что наибольший износ наблюдается в верхней части корпуса циклона на участке входа запыленного газа в циклон и внизу конической части циклона. Интенсивность абразивного износа циклонов в зависимости от конкретных условий эксплуатации может достигать 12-20 мм в год. Циклоны пылеуловители состоят из вертикального цилиндрического корпуса с коническим днищем и крышкой. Запыленный газ поступает тангенциально со значительной скоростью (20–30 м/с) через патрубок прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли, как более тяжелые, перемещаются в направлении действия центробежной силы быстрее, чем частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и переносятся потоком в пылесборник. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу. Движение частиц пыли в циклоне обусловлено в основном вращательным движением потока газа по направлению к пылесборнику (влияние сил тяжести частиц имеет в данном случае значительно меньшее значение). Поэтому циклоны можно устанавливать не только вертикально, но также наклонно или горизонтально. Степень очистки газов определяют по нормалям и номограммам, составленным на основе опытных данных, в зависимости от фракционного состава пыли и ее плотности, начальной запыленности газов, допускаемого гидравлического сопротивления и т. д. [5].  Циклоны из углеродистой стали (нормализованные) применяются для очистки газов, имеющих температуру не более 673 К (400 °С). Газы с более высокими температурами очищают в циклонах, изготовленных из жаропрочных материалов; в этих случаях корпус циклона часто футеруют изнутри термостойкими материалами (шамотным кирпичом, огнеупорными плитками и др.). Циклоны из углеродистой стали (нормализованные) применяются для очистки газов, имеющих температуру не более 673 К (400 °С). Газы с более высокими температурами очищают в циклонах, изготовленных из жаропрочных материалов; в этих случаях корпус циклона часто футеруют изнутри термостойкими материалами (шамотным кирпичом, огнеупорными плитками и др.). Наиболее низкая температура газов, поступающих на очистку в циклон, должна быть не менее чем на 15–20 °С выше их точки росы, чтобы не происходили конденсация паров влаги и образование шлама, что вызывает резкое ухудшение очистки. Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому часто для очистки больших количеств запыленных газов вместо циклона большого диаметра применяют несколько циклонных элементов значительно меньшего диаметра (их монтируют в одном корпусе). Такие циклоны называются батарейными циклонами, или мультициклонами [6]. 1.3 Характеристика процесса  На рис. 1 показан батарейный циклон, состоящий из параллельно работающих циклонных элементов, смонтированных в общем корпусе. Газы с высокой запыленностью поступают через патрубок 1 в распределительную камеру 2, равномерно распределяются по отдельным циклонным элементам 3 и, вращаясь, опускаются вниз. Дойдя до конца потока, вихрь поворачивается вверх, а частицы пыли, золы, капли выпадают в общий пылесборник 4. Очищенные газы поступают в камеру 5, откуда через патрубок 6 выходят из очистного устройства [5]. На рис. 1 показан батарейный циклон, состоящий из параллельно работающих циклонных элементов, смонтированных в общем корпусе. Газы с высокой запыленностью поступают через патрубок 1 в распределительную камеру 2, равномерно распределяются по отдельным циклонным элементам 3 и, вращаясь, опускаются вниз. Дойдя до конца потока, вихрь поворачивается вверх, а частицы пыли, золы, капли выпадают в общий пылесборник 4. Очищенные газы поступают в камеру 5, откуда через патрубок 6 выходят из очистного устройства [5].  Рисунок 1 – Схема батарейного циклона: 1. Входной патрубок; 2. Распределительная камера; 3. Циклонные элементы; 4. Пылесборник; 5. Камера; 6. Выходной патрубок.  Устройство циклонных элементов показано на рис. 2. Газ поступает в элементы не тангенциально, а сверху через кольцевое пространство между корпусом и выхлопной трубой. В кольцевом зазоре установлено закручивающее лопастное устройство в виде «винта» (рис. 2, слева), имеющего две лопасти, наклоненные под углом 25 °, или «розетки» (рис. 2, справа) с восемью лопатками, расположенными под углом 25 ° или 30 °. При помощи такого устройства обеспечивается вращение газового потока. Пыль из элемента ссыпается через пылеотводящий патрубок в общую пылесборную камеру аппарата [5]. Устройство циклонных элементов показано на рис. 2. Газ поступает в элементы не тангенциально, а сверху через кольцевое пространство между корпусом и выхлопной трубой. В кольцевом зазоре установлено закручивающее лопастное устройство в виде «винта» (рис. 2, слева), имеющего две лопасти, наклоненные под углом 25 °, или «розетки» (рис. 2, справа) с восемью лопатками, расположенными под углом 25 ° или 30 °. При помощи такого устройства обеспечивается вращение газового потока. Пыль из элемента ссыпается через пылеотводящий патрубок в общую пылесборную камеру аппарата [5].Р  исунок 2 – Схема циклонных элементов: «винт» (слева) и «розетка» (справа) Широко распространенные батарейные циклоны изготовляются с нормализованными элементами диаметром 100, 150 и 250 мм; они рассчитаны на очистку газов с содержанием пыли 0,05–0,1 кг/м3. Степень очистки газа в батарейных циклонах несколько отличается от степени очистки его в обычных циклонах и составляет 65–85% (для. частиц диаметром 5 мкм), 85–90% (для частиц диаметром 10 мкм) и 90 – 95% (для частиц диаметром 20 мкм). Для нормальной работы батарейного циклона необходимо, чтобы все его элементы имели одинаковые размеры, а очищаемый газ – равномерно распределялся между элементами. В этих условиях гидравлическое сопротивление элементов будет одинаковым. Батарейные циклоны целесообразно применять, когда улавливаемая пыль обладает достаточной сыпучестью и исключена возможность ее прилипания к стенкам аппарата, что затрудняло бы очистку элементов. Батарейные циклоны обычно используют, когда расходы запыленного газа велики и применение нескольких обычных циклонов менее экономично [4]. Циклоны всех видов отличаются простотой конструкции (не имеют движущихся частей) и могут быть использованы для очистки химически активных газов при высоких температурах. По сравнению с аппаратами, в которых отделение пыли осуществляется под действием сил тяжести или инерционных сил, циклоны обеспечивают более высокую степень очистки газа, более компактны и требуют меньших капитальных затрат. К недостаткам циклонов относятся: сравнительно высокое гидравлическое сопротивление (400–700 Н/м2, или 40–70 мм вод. ст.), невысокая степень улавливания. частиц размером менее 10 мкм (70–95%), механическое истирание корпуса аппарата частицами пыли, чувствительность к колебаниям нагрузки по газу.  В циклонах рекомендуется улавливать частицы пыли размером более 10 мкм [6]. В циклонах рекомендуется улавливать частицы пыли размером более 10 мкм [6]. 1.4 Сравнительная характеристика 1.4 Сравнительная характеристикаПри выборе аппаратов для очистки газа следует принимать во внимание технико-экономические показатели их работы, при определении которых необходимо учитывать степень очистки газа, гидравлическое сопротивление аппарата, расход электроэнергии, пара и воды на очистку, стоимость аппарата и стоимость очистки газа (обычно все расходы относят к 1000 м3 очищаемого газа). При этом должны быть приняты во внимание факторы, от которых зависит эффективность очистки: влажность газа и содержание в нем пыли, температура газа и его химическая агрессивность, свойства пыли (сухая, липкая, волокнистая, гигроскопическая и т. д.), размеры частиц пыли и ее фракционный состав и пр. (табл. 1) [3]. Таблица 1

Инерционные пылеуловители и циклоны пригодны лишь для отделения сравнительно крупных частиц и могут быть использованы для предварительной, грубой очистки от сухой, нелипкой и неволокнистой пыли. Вместе с тем эти аппараты не требуют высоких капитальных и эксплуатационных затрат. Их не рекомендуется применять для отделения мелкой пыли с размерами частиц менее 10 мкм. Инерционные пылеуловители и циклоны часто используют в качестве первой ступени очистки перед более эффективными газоочистительными аппаратами, например, перед электрофильтрами. Циклоны и батарейные циклоны целесообразно применять для очистки газов с относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется использовать при больших расходах очищаемого газа [3].   2 РАСЧЕТНАЯ ЧАСТЬ 2 РАСЧЕТНАЯ ЧАСТЬЦель работы –определить диаметр циклона, скорость осаждения частиц, гидравлическое сопротивление циклона, ширину и длину рабочей камеры батарейного циклона, условную скорость газа ωусл в элементе циклона, гидравлическое сопротивление батарейного циклона, высоту водного канала в распределительную камеру батарейного циклона. Таблица 2

Технологический расчет циклона 1) Выбираем для расчета циклон из табл. 3. Таблица 3 Значения размеров для циклонов

2) Рассчитываем площадь поверхности сечения входного патрубка f, м2,

где Vсек ‑ действительный секундный объем газа, поступающего в циклон при заданной температуре, в м3/с; V ‑ объем поступающего газа, м3/ч; ωвх = 20 м/с ‑ скорость газа во входном патрубке циклона; tГ‑ температура газа, °С; h‑ высота входного патрубка, м (см. таблицу 3).   3) Далее в зависимости от типа циклона находим b из формулы (1)

4) Находим ориентировочное значение диаметра циклона D (м) с учетом таблицы и рассчитанной по формуле (2) b.   5) Приняв окружную скорость газа ωг = 12‑14 м/с, рассчитываем ориентировочное значение фактора разделения

где ωг ‑ окружная скорость газа, м/с; D ‑ диаметр циклона, м; g ‑ ускорение свободного падения, м/с2.  6) Полагая, что осаждение мелких твердых частиц пыли заданных размеров подчиняется закону Стокса, подсчитываем скорость осаждения частиц ωо, м/с, с учетом формулы (3)

где ρ1, ρ2 ‑ плотность соответственно улавливаемых частиц и газовой среды, кг/м3;  d‑ диаметр частиц, м; d‑ диаметр частиц, м;ν2 ‑ кинематическая вязкость газа, м2/с.   7) Проверяем правильность применения этой формулы по следующему выражению 7) Проверяем правильность применения этой формулы по следующему выражению  8) Находим внутренний диаметр выхлопной трубы dТ,м,

где Vceк‑ секундный объем поступающего газа, м3/с; ωТ – 7 м/c – скорость газа в выхлопной трубе.  9) Наружный диаметр выхлопной трубы D1, м,  , ,где δ = 0,0032 м ‑ толщина стенки выхлопной трубы.  10) Правильность выбранного значения диаметра циклона D, м, проверяем по формуле

11) В соответствии с данными, приведенными в таблице рассчитываем высоту цилиндрической части циклона h1, м и конической части h2, м.   12) Далее рассчитываем гидравлическое сопротивление циклона ∆р, кг/м2,

Для увеличения скорости осаждения частиц можно применять конструкции батарейных циклонов.  Расчет батарейного циклона Расчет батарейного циклона1) Рассчитаем необходимое число элементов батарейного циклона n, шт.,

где dэл ‑ диаметр элемента циклона, м; ∆р ‑ гидравлическое сопротивление аппарата 53-60 мм вод. ст. (343-588 Па); Σξ ‑ суммарный коэффициент сопротивления батарейного циклона, отнесенный к условной скорости газа и равный 85; ρ2 – плотность газа при рабочих условиях в аппарате, кг/м3.  2) Полученное количество n делим на n1 и n2 с учетом того, что элементы располагаются параллельными рядами, в прямоугольном сечении рабочего пространства аппарата.    3) Определяем ширину рабочей камеры батарейного циклона В, м и длину L, м, 3) Определяем ширину рабочей камеры батарейного циклона В, м и длину L, м,

где n1и n2 ‑ количество элементов соответственно по ширине и длине камеры.   4) Находим площадь поверхности сечения элемента fэл, м2,

5) Рассчитываем условную скорость газа ωусл , м/с, в элементе циклона

6) Действительное гидравлическое сопротивление батарейного циклона ∆р, мм вод. ст.,

7) Диаметр выхлопной трубы внутренний dт и наружный dн, м,

где δ – толщина стенки трубы, м   8) Находим высоту водного канала в распределительную камеру батарейного циклона h, м,

где ωвх – средняя скорость газа в живом сечении первого ряда элементов камеры циклона, м/с (14-20).  Таблица 4. Результаты расчета

ВЫВОД ВЫВОДДля нормальной работы батарейного циклона необходимо, чтобы все его элементы имели одинаковые размеры, а очищаемый газ – равномерно распределялся между элементами. В этих условиях гидравлическое сопротивление элементов будет одинаковым [7]. Батарейные циклоны довольно широко распространены в промышленности. Они имеют следующие достоинства: - отсутствие движущихся частей в аппарате; - надежность работы при высоких температурах вплоть до 50ºС; - возможность улавливания абразивных пылевых материалов при защите внутренних поверхностей циклонов специальными покрытиями; - улавливание пыли в сухом виде; - почти постоянное гидравлическое сопротивление аппарата; - успешная работа при высоких давлениях; - простота изготовления. Но несмотря на многочисленные достоинства, они имеют и недостатки: - плохое улавливание частиц размером менее 10 мкм; - невозможность использования циклонов для очистки газов от липких загрязнителей; - сравнительно высокое гидравлическое сопротивление; - механическое истирание корпуса аппарата частицами пыли; - чувствительность к колебаниям нагрузки по газу. Поэтому для усовершенствования данного процесса очистки промышленных выбросов рекомендуется: повысить эффективность улавливания частиц пыли размером меньше 10мкм; рекомендуется понизить гидравлическое сопротивление; использовать механически стойкие материалы для корпуса аппарата, которые будут меньше истираться частицами пыли. А также для увеличения степени улавливания пыли требуется использовать диаметр элемента равным 100 мм. В этом случае эффективность улавливания повышается до 90% [4].  Таким образом, для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют различное очистное оборудование и соответствующие технологические приемы [7]. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации. Поэтому, в последнее время предпочтение отдается батарейным циклонам. Таким образом, для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют различное очистное оборудование и соответствующие технологические приемы [7]. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации. Поэтому, в последнее время предпочтение отдается батарейным циклонам.ЛИТЕРАТУРА 1. Куц В.П. Метод оценки эффективности пылеуловительных систем/ В.П. Куц, С.М. Слободян. – Инжиниринг георесурсов, №2. – Известия ТПУ: 2014. – с. 58-64. 2. Смирнов Н.Н. Альбом типовой химической аппаратуры (принципиальные схемы аппаратов): учебное пособие/ Н.Н. Смирнов [и др.] – СПб.: Изд-во «Лань», 2019. – 84 с. 3. Легкий В.И. Процессы, аппараты и техника защиты окружающей среды. Ч.2: Очистка газопылевых выбросов: учебное пособие/ В.И. Легкий [и др.] – Екатеринбург: Урал. гос. лесотехн. ун-т, 2018. – 299 с. 4. Кирсанов В.В. Экология и производственная безопасность: академ. глоссарий. Т.1. А-Н/ В.В. Кирсанов. – Казань: Изд-во КНИТУ-КАИ, 2016. – 392 с. 5. Баранов Д.А. Процессы и аппараты химической технологии: учебное пособие/ Д.А. Баранов. – СПб.: Изд-во «Лань», 2020. – 408 с. 6. Ветошкин А.Г. Технические средства инженерной экологии: учебное пособие/ А.Г. Ветошкин. – СПб.: Изд-во «Лань», 2018. – 424 с. 7. Остриков А.Н. Расчет и проектирование сушильных аппаратов: учебное пособие/ А.Н. Остриков [и др.] – СПб.: Изд-во «Лань», 2021. – 352 с.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||