Циклоны. Примеры задач. Решение. Количество воздуха, поступающего в коллектор Определяем скорость осаждения частиц пыли значением v

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

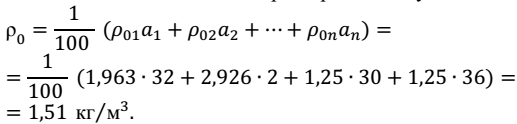

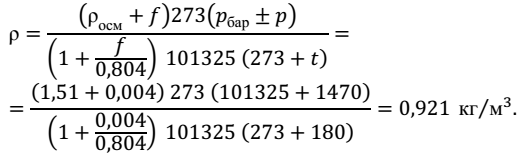

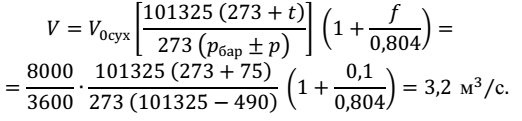

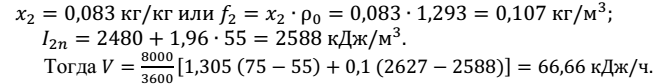

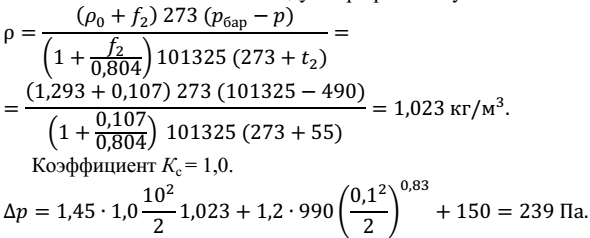

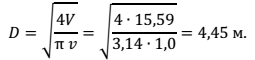

Есеп 3. Определение размеров коллектора системы вентиляции. Определить размеры горизонтального коллектора прямоугольной формы системы аспирационной вентиляции по исходным данным: количество воздуха Vо = 10000 нм3/ч, температура воздуха t = 60 °С, разряжение перед коллектором Р = 490 Па, барометрическое давление Р бар = 101325 Па, плотность пыли в воздухе ρ = 3,5 г/см3, размеры частиц пыли d ≥ 40 мкм. Решение. 1. Количество воздуха, поступающего в коллектор: 2. Определяем скорость осаждения частиц пыли значением vп = 0,17 м/с. 3. Площадь дна коллектора 4. Приняв скорость газа в коллекторе равной 2 м/с, находим площадь его поперечного сечения: Конструктивно принимаем высоту коллектора 1,5 м. 5. Тогда его ширина 6. Длина коллектора составит Задача 4. Расчет батарейного циклона. Рассчитать батарейный циклон для очистки 70000 нм3/ч газа, имеющего температуру t = 180 °С. Химический состав газа: 32 % CO2, 2 % SO2 , 30 % N2 и 36 % СО. Влагосодержание воздуха f = 4 г/м3, барометрическое давление Рбар = 101325 Па, давление газа на входе в батарейный циклон Р = 1476 Па, плотность пыли ρн = 2500 кг/м3, запыленность газа qн = 2,5 г/м3. Решение. 1. Учитывая, что большая часть частиц пыли имеет размер более 3 мкм, выбираем циклонный элемент с D = 250 мм. По запыленности газа выбираем направляющий аппарат с углом наклона лопастей 25 °. Коэффициент гидравлического сопротивления ξ = 90. 2. Плотность газовой смеси при нормальных условиях .  3. Плотность газовой смеси при рабочих условиях  4. Приняв скорость газа в циклонном элементе ν = 4 м/с, находим пропускную способность по газу одного элемента: 5. Число циклонных элементов 6. Скорость газа в каждом циклонном элементе 7. Гидравлическое сопротивление циклонных элементов 8. Определим отношение: Полученное значение находится в рекомендуемых пределах. 9. Общая степень очистки газа при «эталонных» условиях: Устанавливаем действительную степень очистки газа = 93 %. 10. Запыленность очищенного в батарейном циклоне газа составит 1.2 Очистка газов в мокрых инерционных пылеуловителях Общим недостатком инерционных аппаратов «сухого» типа является значительный вторичный унос уже осевшей пыли. Для устранения его применяются инерционные пылеуловители с орошаемой поверхностью осаждения. В основе работы мокрых инерционных пылеуловителей лежит все тот же инерционный механизм пылеулавливания, который проявляется при обтекании газами смачиваемых поверхностей осаждения, а также при взаимодействии газов с каплями орошающей жидкости. По принципу действия мокрые инерционные пылеуловители разделяют на четыре группы: а) орошаемые, в которых вода стекает по стенкам в виде водяных пленок; в них пыль оседает и движется вместе с водой в виде шлама (орошаемые циклоны, пленочные пылеуловители с вертикальными насадками и т. д.); б) орошаемые, в которых жидкость образует при стекании водяную завесу, через которую проходит запыленный поток воздуха (скрубберы, газопромыватели, камеры мокрой очистки и другие аппараты); в) комбинированные, т. е. совмещающие первые два способа (орошаемые циклоны, трубы Вентури и т. д.); г) пенные аппараты, в которых запыленный воздух или газ пропускают через слой пены. К достоинствам мокрых пылеуловителей относятся: более высокая степень очистки, чем в наиболее эффективных сухих инерционных пылеуловителях (например, в скрубберах Вентури может достигаться такая же высокая степень очистки газов, как в тканевых фильтрах и электрофильтрах при улавливании высокодисперсных частиц); возможность одновременного осуществления процессов пылеулавливания, охлаждения газов и абсорбции; эффективное применение при высоких температуре и влажности газов; безопасность использования при улавливании взрывоопасной пыли. Орошение стенок при улавливании пыли не только предотвращает ее вторичный унос, но и, к примеру, для циклонов дает возможность выполнить их прямоточными, т. е. без поворота газа. Такое выполнение циклона также резко снижает его гидравлическое сопротивление. К недостаткам мокрого пылеулавливания следует отнести: образование шламовых вод и растворов солей; высокие затраты энергии для эффективного улавливания мелких частиц; брызго- и каплеунос при форсировании работы аппаратов. Примеры задач по данному разделу Задача 5. Расчет пенного аппарата. Рассчитать основные размеры пенного аппарата, предназначенного для очистки вентиляционного воздуха от пыли. Исходные данные: количество воздуха V0 = 8000 нм3/ч, начальная температура воздуха t1= 75 °C, влагосодержание воздуха f1= 100 г/нм3, запыленность воздуха q1= 10 г/нм3, плотность пыли п = 6 г/см3, разряжение воздуха на входе в аппарат р = – 490 Па, барометрическое давление Р бар = 101325 Па, плотность воздуха 0 = 1,293 кг/нм3. Решение. 1. Количество воздуха, поступающего в аппарат на очистку, рассчитывается по формуле:  2. Определим площадь сечения аппарата, приняв скорость воздуха в нем v = 2 м/с: 3. Приняв длину сечения аппарата L = 2м, находим его ширину: Рассчитываем площадь всех отверстий в решетке пенного аппарата. 4. Принимаем диаметр отверстия d = 6 мм, а скорость воздуха в отверстиях решетки v0= 10 м/с. 5. Определим число отверстий в решетке: 6. Шаг отверстий в решетке 7. Количество пыли, уловленное в пенном аппарате, где η = 0,9 – степень очистки воздуха. Определяем расход воды в пенном аппарате. Задаемся содержанием пыли в шламе М1 = 50 г/л. Принимаем, что через решетку будет проваливаться 50 % воды, которая должна содержать 75 % уловленной пыли. Остальное количество воды (50 %) будет отводиться через сливную коробку и содержать в шламе 25 % уловленной пыли. Тогда количество воды, которое будет проваливаться через решетку в бункер, составит Количество воды, отводимое через сливную коробку, m2 =1080 кг/ч. Суммарное количество воды, выводимое из аппарата, будет 1080 + 1080 = 2160 кг/ч. Определяем количество воды, которое испарится в аппарате в процессе охлаждения газа. Количество тепла, кВт, которое воздух отдает воде в процессе своего охлаждения, рассчитываем по формуле: где с – теплоемкость воздуха, I1n и I2n – энтальпия водяного пара соответственно при начальной и конечной температуре газа: Для определения I2n находим температуру охлаждения воздуха. Она будет немного выше температуры мокрого термометра. Температуру мокрого термометра находим по табл. 4. При начальной температуре воздуха t1 = 75 °С и влагосодержании Принимаем Одновременно находим конечное влагосодержание воздуха на пересечении изотермы t2 с линией I, проведенной из точки, соответствующей на диаграмме I-х × t1 = 75 °С и х1 = 0,0773 кг/кг (рис. на с. 15):  . .Таблица 4 - Температура мокрого термометра

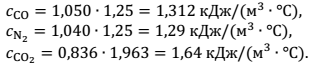

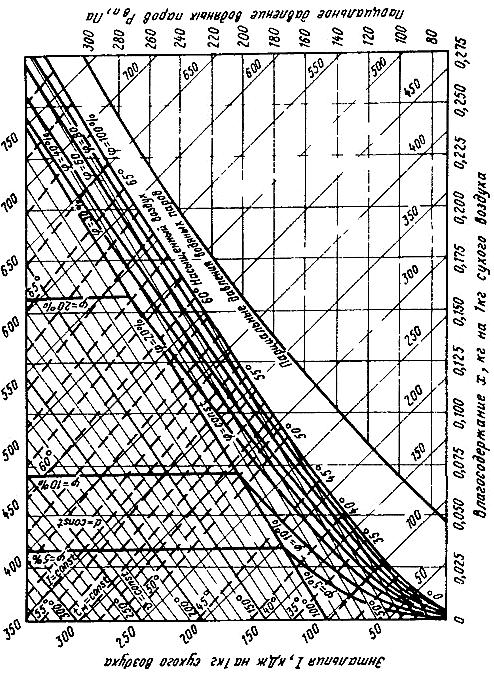

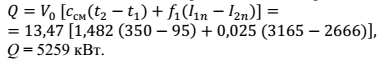

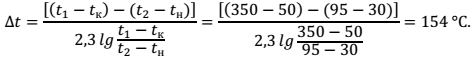

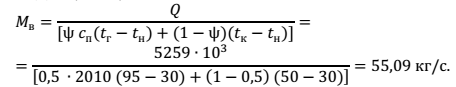

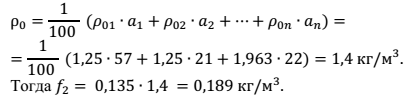

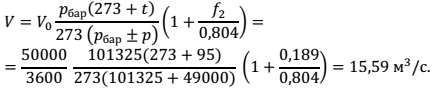

Количество испарившейся воды составит где 2350 кДж/кг – количество тепла, затрачиваемого на испарение 1 кг воды при температуре газа t2 = 55 °С; 3,6 · 103 – коэффициент пересчета киловатт-часа в кДж. Общее количество воды, подаваемой в аппарат, составит Находим гидравлическое сопротивление решетки вместе с водяной пеной с учетом того, что толщина решетки 5 мм; высота слоя пены 100 мм; температура воды на выходе из пенного аппарата Плотность воды при температуре tв = 45 °С составляет ρв = 990 кг/м3. Рассчитываем плотность воздуха при рабочих условиях:  Коэффициент Кс = 1,0. Гидравлическое сопротивление пенного аппарата рассчитывают по потерям на трение и местные сопротивления в зависимости от формы и размера аппарата. Обычно оно составляет с учетом сопротивления пенной решетки 490÷1700 Па. Эффективность очистки определяется по аддитивности для частиц разной крупности. Так, по принятым скоростям газа в сечении аппарата ν = 2 м/с, высоте слоя пены Н = 100 мм и плотности пыли для частиц размером 2,5 мкм – ηф = 86 %; 8 мкм – ηф = 95 %; 15 мкм – ηф = 99 %; 25 мкм – ηф = 99,5 %: Задача 6. Расчет полого скруббера. Рассчитать полый скруббер для охлаждения влажного газа. Исходные данные: V0 = 50 тыс. нм3/ч, t1 = 350 °C, t2 = 95 °C. Химический состав газа: 57 % CO, 21 % N2, и 22 % СО2. Начальное влагосодержание газа f1 = 25 г/см3, давление газа перед скруббером р = 49000 Па, барометрическое давление Рбар = 101325 Па, температура поступающей в скруббер воды tн = 30 °С, температура воды на выходе из скруббера tк = 50 °С. Решение. 1.Определяем количество сухих газов при н. у.: Рассчитываем теплоемкости компонентов:  2. Тогда 3. Начальная и конечная энтальпия водяного пара по заданным параметрам:  Рисунок 1.1 - Диаграмма I–x влажного воздуха 4. Количество тепла, которое газ отдает в процессе охлаждения:  5. Рассчитаем среднюю разность температур газа и воды в скруббере:  6. Определяем рабочий объем скруббера, при этом коэффициент теплопередачи принимаем равным 200 Вт / (м3 ·°С): 7. Рассчитаем массовый расход воды, примем коэффициент испарения Ψ равным 0,5. Удельная теплоемкость водяного пара будет 2,01 кДж / (кг ·°С):  8. Для выражения влагосодержания f2 = x2 ρ0 находим плотность газовой смеси при нормальных условиях:  9. Рассчитаем объем газа при рабочих условиях на выходе из скруббера:  10. Определяем размеры скруббера. Приняв скорость газа в нем равной 1,0 м/с, рассчитываем диаметр скруббера:  11. Высоту скруббера находим из уравнения Отношение H / D = 10,98 / 4,45 = 2,47 близко к рекомендуемой практикой величине 2,5. Рассчитаем количество форсунок для установки на скруббере. Примем к установке в скруббер эвольвентные форсунки диаметром 75 мм и с соплом диаметром 25,3 мм. 12. Задавшись давлением воды перед форсункой 2 ·103 кПа, получим 13. Число форсунок, которое требуется установить в скруббере, составит | |||||||||||||||||||||||||||||||||||||||||||||||||||||||