Циклоны. Примеры задач. Решение. Количество воздуха, поступающего в коллектор Определяем скорость осаждения частиц пыли значением v

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

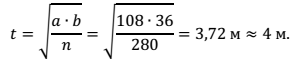

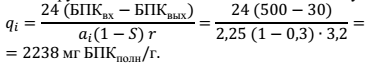

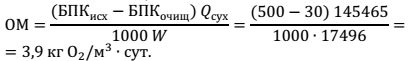

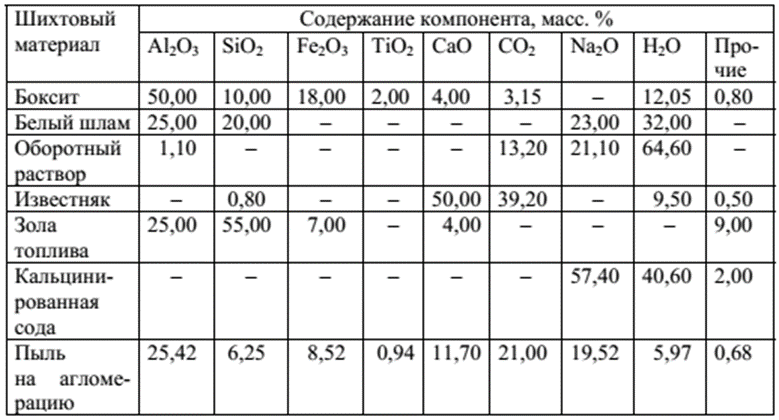

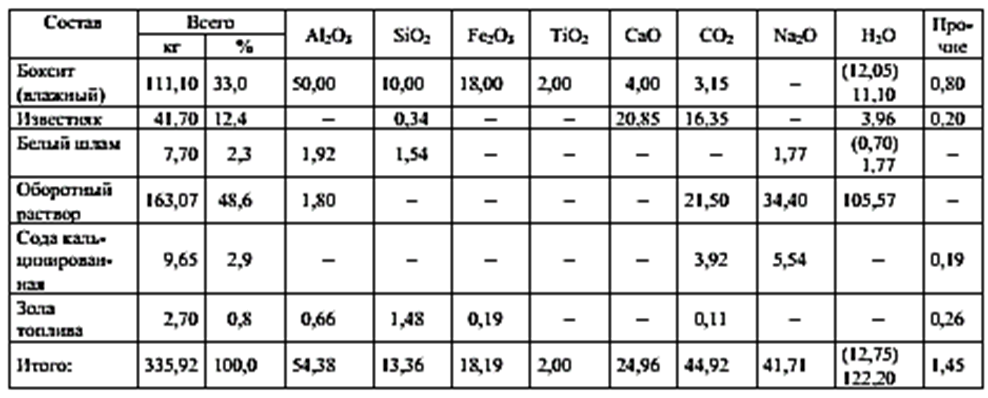

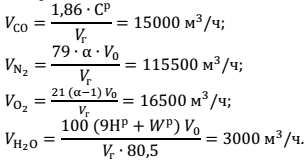

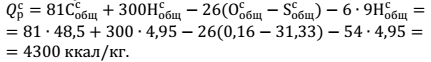

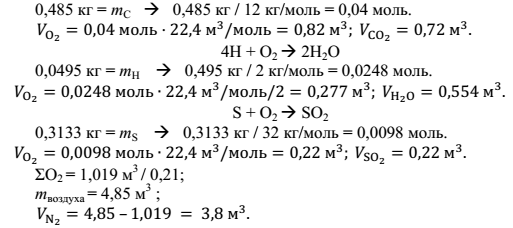

2.5 Очистка сточных вод биохимическими методами Биологическая очистка основана на способности микроорганизмов использовать в качестве источника питания загрязняющие вещества сточных вод. Этот метод применяют преимущественно для удаления растворенных органических веществ, но биоокислению могут подвергаться и различные неорганические соединения – аммиак, нитриты, сероводород (эту возможность широко применяют для очистки сточных вод коксохимического производства). Частично в системах биологической очистки биоокисляются коллоидные и взвешенные вещества, но в основном за счет физико-химических процессов. На биоматериале сорбируются также ионы тяжелых металлов и некоторые токсичные соединения, в частности бенз(α)пирен. Биологическая очистка включает методы очистки с искусственной микрофлорой (биофильтры, биодиски) и системы с активным илом как аэробные, так и анаэробные (аэротенки, аэрируемые пруды, анаэробные сбраживатели). Наиболее распространена аэробная биологическая очистка в аэротенках и аэрируемых прудах. В системах аэробной очистки сточных вод доминирующим процессом биологического окисления является аэробное дыхание. Микроорганизмы аэробных систем объединены в макроколонии (хлопья активного ила, биопленка) и состоят преимущественно из аэробных гетеротрофных бактерий, присутствуют также простейшие (одноклеточные животные), а также коловратки, черви, личинки насекомых, грибы и водоросли. Аэротенки являются проточными биохимическими реакторами с возвратом биомассы, в которых микроорганизмы находятся в виде хлопьев активного ила. Пример задачи по данному разделу Задача 23. Расчет прямоугольного аэротенка. Исходные данные: производительность по стокам h = 6061 м3/ч; объем – 19440 м3/ч; габаритные размеры: a · b = 108 м · 36 м; La =122, Lt = 19; высота слоя воды в аэротенке H = 4,5 м; коэффициент использования воздуха k = 6 г/м3; интенсивность аэрации I = 7,2 м3/ (м2 · ч); скорость в воздуховодах, подающих воздух под аэраторы, 6·10-3 м3/ч. Решение. 1. Количество воздуха, необходимого для снижения БПК20 сточной воды: 2.Количество воздуха, необходимого для снижения БПК20 c La до Lt на 1м3 воды: 3. Объем возвратного активного ила: 4. Продолжительность аэрации: 5. Количество необходимого воздуха: 6. Концентрация загрязняющих веществ сточных вод в иловой смеси с учетом разбавления возвратным активным илом: 7. Требуемое для очистки количество кислорода: где ΔБПК = БПКвх – БПКвых = 500 – 30 = 470 мг/л. Go2 на 1 аэротенк: 2848670 / 3 = 949557 кг/ч. 8. Требуемое количество воздуходувок: Принимаем 3 шт., тогда на три аэротенка – 9 шт. 9. Количество аэраторов: 10. Шаг аэратора в аэротенке:  11. Расход воздуха на один аэратор: 12. Диаметр аэратора: 13. Высота трубы аэратора: 14. Степень рециркуляции активного ила: 15. Нагрузка на 1 г беззольного вещества ила в сутки:  Окислительная мощность  16. Нагрузка по БПК: 3 УТИЛИЗАЦИЯ ТВЕРДЫХ ОТХОДОВ Интенсивное использование минерального сырья сопровождается образованием большой массы отходов на различных стадиях его переработки – на горных предприятиях, в процессе транспортирования и на перерабатывающих предприятиях. Твердые отходы, которые поступают в окружающую среду, делятся: – в соответствии с источником образования – на промышленные, сельскохозяйственные и бытовые; – по составу – на неорганические и органические; – по вредности – на токсичные и нетоксичные. Наибольшая масса промышленных отходов приходится на долю горной и горно-химической промышленности, черной и цветной металлургии, металлообрабатывающих отраслей, лесной и деревообрабатывающей промышленности, энергетического хозяйства, химической и смежных отраслей промышленности, легкой и текстильной промышленности. Эти отходы представляют собой отвалы, шлаки, шламы, металлическую стружку и бракованные изделия, отходы лесозаготовительные и лесопиления, золу, резину, пластмассу и т. д. Урбанизация привела к тому, что в городах на сегодняшний день остро стоит проблема утилизации выбросов городского хозяйства (твердых бытовых отходов – ТБО). Наиболее рациональным путем использования минерального сырья является создание малоотходных и безотходных технологий, основной принцип которых заключается в следующем: извлекать из недр как можно меньше лишнего и наиболее полно использовать это лишнее в качестве побочной продукции производства или сырья для ее изготовления. Твердые отходы в каждом конкретном случае могут использоваться как сырье для изготовления различных материалов и изделий. Например, металлолом является сырьем для получения стали, шлаки и зола – для строительных материалов. При этом уменьшаются затраты на содержание отвалов, высвобождаются занятые отвалами земли, отпадает необходимость добычи и обогащения природного сырья. Все, что называют отходами, является потенциальным сырьем для других отраслей экономики, т. е. вторичными ресурсами. Переработка отходов возможна различными методами: грануляцией, брикетированием, агломерацией. Бытовые отходы сжигаются, подвергаются пиролизу или принимаются к хранению на полигонах. 3.1 Агломерация Если в ряде производств возможно создание безотходных технологий, исключающих появление вторичных ресурсов, то при добыче руд, горючих ископаемых и их переработке неизбежно образование отходов. Процессы обогащения сопровождаются образованием большого количества твердых отходов в виде «хвостов» и пыли, уносимых с воздухом аспирационных систем и с газами сушильных установок. Кроме того, в процессе основной технологии производства образуется масса других твердых отходов, например, шлаки. В зависимости от вида перерабатываемого сырья возможно использование данных отходов в качестве полуфабрикатов на других стадиях этой технологии либо в других производствах. Улавливание пыли и агломерация ее с возвращаемыми материалами позволяет уменьшить расход перерабатываемого сырья. Различные шлаки, золы электростанций, фосфогипс – ценное потенциальное сырье для различных строительных материалов и дорожного строительства. Технологическая схема переработки шлаков выбирается в зависимости от их состава и физико-химических свойств (вязкость, плавкость, фазовый состав, структура, электропроводность и т. д.). В промышленности для переработки шлаков используются различные способы фьюмингования, вельцевания и электротермической обработки. Пример задачи по данному разделу Задача 24. Расчет количества возвращаемых материалов и отходов, используемых в агломерации. Определить количество используемых в агломерации возвращаемых материалов и отходов в расчете на 100 кг сухого боксита. Агломерация оборотных материалов (белый шлам, оборотный раствор) и отхода – уловленной пыли производится в барабанной печи при спекании боксита с известняком и кальцинированной содой. В качестве топлива используется пыль кузнецкого угля марки СС. Составы шихтовых материалов: боксита, белого шлама, оборотного раствора, золы угля, известняка и соды представлены в табл. 6. Таблица 6 - Составы шихтовых материалов  Решение. Шихта составляется из условия получения следующих молекулярных соотношений: CaO / SiO2 = 2,0 и Na2O / (Al2O3 + Fe2O3 + TiO2) = 1,0. Количество используемой угольной пыли 25 % от веса сухого боксита 100·0,25 = 25кг. Количество золы, образующейся при сгорании топлива: Масса золы золы Рассчитанное количество компонентов золы представлено в табл. 6. Количество белого шлама определяется по балансу SiO2, остающегося в спеке после его выщелачивания. Принимается 13 %, а 87 % SiO2 уходит в красный шлам. В шихте содержится SiO2 из боксита 10 кг, из золы топлива 48 кг, из извести при примерном расходе 45 кг/100 кг боксита: 45 · 0,008 = 0,36 кг. Всего: 10 + 1,46 + 0,36 = 11,84 кг. Тогда SiO2 в белом шламе: 11,84 · 13/100 = 1,54 кг. Количество белого шлама: 1,54 · 100/20 = 7,7 кг. Количество компонентов белого шлама представлено в табл. 7. Таблица 7 - Компоненты шихты для агломерации боксита с утилизацией оборотных материалов и отхода *  * В скобках указана связанная влага. Количество известняка, который необходимо вводить в шихту. Содержание в шихте условно свободного SiO2: 10 + 1,48 + 1,54 = 13,02 кг. Общее количество условно свободной окиси кальция в боксите и золе топлива: 4 + 0,11 = 4,11 кг. Это количество СаО свяжет в двухкальциевый силикат: 4,11 · 60/112 = 2,2 кг SiO2. Остается SiO2: 13,02 – 2,2 = 10,82 кг. С учетом содержания кварца в извести 0,008 определим количество необходимой извести х: Учитывая низкое содержание SiO2, принимаем ее расход 45 кг. Компоненты извести представлены в табл. 7. Количество оборотного маточного раствора рассчитывается из количества Na2O, необходимого для осуществления процесса спекания. Состав раствора, г/л: 12,0 Al2O3; 210 Na2O; 130 CO2; 985 Н2O. Плотность 1,337 кг/л. Общее суммарное извлечение Na2O в последующих процессах выщелачивания спека, обескремнивания и карбонизации составляет 85 %. Содержание компонентов в шихте берется из табл. 6. Количество Na2O на получение метаалюмината натрия: Na2O · Al2O3 = 52,58 · 62/102 = 32 кг; на метаферрит натрия: Na2O · Fe2O3 = 18,19 · 62/159,6 = 7,05 кг; на титанат натрия: Na2O · TiO2 = 2 · 62/79,9 = 1,55 кг. Всего требуется Na2О: 32 + 7,05 + 1,55 = 40,6 кг. В оборотной воде уже есть связанный Na2O . Количество несвязанного Na2O: 210– 12 · 62/102 = 210 – 7,3 = 202,7 г/л. С учетом общего извлечения: 40,6 · 0,85 = 34,51 кг. Тогда количество оборотного раствора: 34,51/0,210 = 164 л или 164 · 1,337 = 219 кг. В нем связанного Na2O: 7,3 · 164 = 1200 г. Свободного Na2O с раствором: 34,51– 1,2 = 33,31 кг. Дополнительно требуется Na2O, который поступает с кальцинированной содой: 40,6 – 33,1 = 7,29 кг, с учетом Na2O, содержащегося в белом шламе: 7,29 · 1,77 = 5,52 кг или 5,52 · 106/62 = 9,45 кг Na2CO3. При содержании в соде 2 % примесей необходимое количество соды составит: 9,45 · 100/98 = 9,65 кг. Рабочая влажность шихты должна быть 36 %. При общем весе компонентов: 100 + 11,1 + 2,7 + 7,7 + 41,7 + 219 + 9,65 = 391,85 кг. Количество влаги: 11,1 + 1,77 + 3,90 + 161,3 = 177,13 кг, а необходимо 0,36 · 391,85 = 141 кг. Отсюда необходимо предварительно испарить из маточного раствора х воды: х/(391,85 – 177,13 + х) = 0,36 х = 121,2 кг. Количество компонентов упаренного раствора представлено в табл. 7. Количество возвращаемой пыли составляет 53,5 кг. Пыль находится в обороте. Количество компонентов представлено в табл. 7. 3.2 Сжигание бытовых отходов Количество образующихся твердых бытовых отходов с каждым годом лавинообразно увеличивается. Это связано не столько с ростом народонаселения, сколько с повышением уровня жизни людей. В разных городах их количество составляет от 200 до 800 кг на человека в год. В их составе бумага, пищевые материалы, ткани, стекло, металл. Свалки занимают сотни квадратных километров. Одним из решений проблем ТБО является их сжигание, при этом количество этих отходов уменьшается в сотню раз, отпадает необходимость в занятии больших площадей под свалки. Сжигание проводят на валковых колосниках или в барабанных печах, далее дымовые газы подвергаются очистке. Существуют технологические схемы, позволяющие утилизировать тепло отходящих газов, поскольку большое содержание органических компонентов в ТБО (90 %) обусловливает их высокую теплоту сгорания. ТБО имеют следующий элементный состав, %: С – 51,3; Н – 6,6; N – 0,2; O – 41,7; S – 0,2. Пример задачи по данному разделу Задача 25. Расчет оборудования для обезвреживания ТБО. Рассчитать оборудование для обезвреживания твердых бытовых отходов сжиганием по следующим исходным данным: расход ТБО 100000 т/год, зольность 15 %, содержание неорганических веществ – 10 %. Решение. Элементный состав ТБО, %: С = 51,3; Н = 6,6; N = 0,2; О = 41,7; S = 0,2. Рассчитывается Удельная теплота сгорания с учетом 3% недожега и 3% теплопотерь Требуется рассчитать массу воздуха, теоретически необходимого для горения 15 тонн отходов в час: Объем теоретически необходимого воздуха: Объем теоретически необходимого воздуха рассчитывается по формуле с учетом коэффициента избытка воздуха: α = 1,6 – 2; где Vв – фактический расход воздуха, необходимый для сжигания 15 тонн ТБО. Продукты сгорания, их состав и количество: где Vг – объем дымовых газов. Содержание отдельных составляющих для дымовых газов:  Температура уходящих газов после топочной камеры составляет 800–1000 °С. Для использования тягодутьевых и пылеулавливающих устройств, установленных в МСУ, требуется снизить температуру до 250–300 °С. Такой объем воздуха требуется для охлаждения 149500 м 3/ч отходящих газов, т. е. приблизительно в 4 раза больше. Учитывая, что зольность ТБО по условию 15 %, рассчитывается элементный состав ТБО, подвергающийся горению, %: С = 48,5; Н = 4,95; N = 0,18; О = 31,33; S = 0,16. Расчет Qcp (т.е. на сухую массу) с учетом зольности:  Предполагаемый расчет С на 1 кг:  Теоретический расход О2 (с учетом О2 в ТБО) составляет 0,99. Реальный расход воздуха 0,99 / 0,21 = 4,75 м 3; |