Циклоны. Примеры задач. Решение. Количество воздуха, поступающего в коллектор Определяем скорость осаждения частиц пыли значением v

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

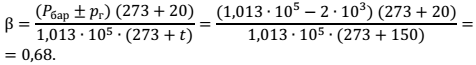

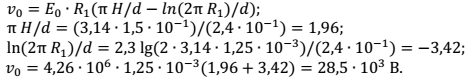

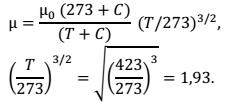

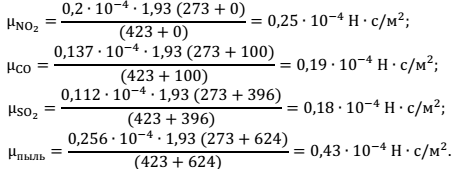

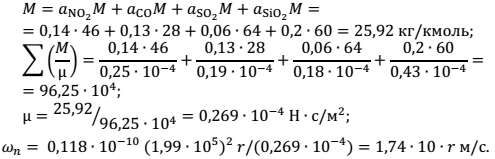

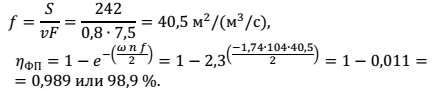

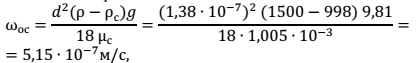

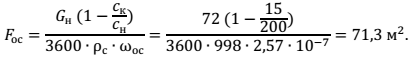

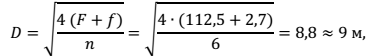

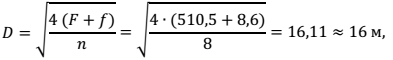

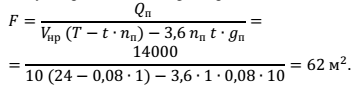

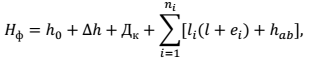

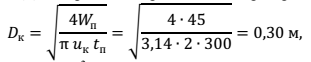

1.4 Электрическая очистка газов При наличии в газе заряженных частиц (положительных и отрицательных ионов и свободных электронов) он становится проводником электрического тока, и появляется возможность применять для очистки таких газов электрофильтры. При электрической очистке газов от пыли или тумана загрязняющих веществ газ, содержащий взвешенные частицы или капельки тумана, пропускается через электрическое поле высокого напряжения. В результате этого он ионизируется, заряжает содержащиеся в газе частицы пыли или жидкости, которые осаждаются на осадительном электроде электрофильтра. По мере накопления слоя частиц они удаляются с осадительных электродов встряхиванием и попадают на дно электрофильтра. Существуют электрофильтры однозонные и двухзонные – сухие горизонтальные и сухие вертикальные, мокрые электрофильтры. Все эти типы электрофильтров разделяются по форме на трубчатые и пластинчатые. При выборе электрофильтров необходимо учитывать то, что трубчатые работают эффективнее, так как у них более однородное электрическое поле и распределение газа по сечению. Однако их недостатком является большой расход металла. Кроме того, необходимо учитывать также и коррозионную активность среды, для которой осуществляется выбор электрофильтра, и соответственно производить подбор материала осадительных и коронирующих электродов. Пример задачи по данному разделу Задача 10. Расчет параметров электрофильтра. Исходные данные: температура газов t2 = 150 °C; разрежение в системе рг = 2 кН/м2 (200 мм. вод. ст.); содержание пыли в газах 36,4 мг/нм3; средний радиус частиц 0,5 мкм; скорость газов в электрофильтре v = 0,8 м/с; радиус коронирующего электрода R1= 1,25·10-3 м; расстояние между коронирующими электродами d = 0,24 м; активная длина коронирующих электродов l = 924 мм; количество осадительных электродов n = 16; площадь осадительных электродов S = 242 м2; расстояние между плоскостями осадительных и коронирующих электродов H = 0,15 м; напряжение Uср = 46 кВ; суммарная длина электрического поля L = 4,8 м; активная площадь сечения электрофильтра F = 7,5 м2. Решение. 1. Относительная плотность газов:  2. Критическая напряженность электрического поля 3. Критическое напряжение короны:  4. Линейная плотность тока короны: При H / d = 0,15 / 0,24 = 0,625 v = 7,7 · 10–2 (Н·с/м2) / (кг/м3);  где k = 2,1·10-4 м2 / (В·с). 5. Напряженность электрического поля:  Принимаем, что E3 = Eос = Е. 6. Скорость движения частиц (скорость дрейфа) диаметром от 2 до 50 мкм: 7. Вязкость газов:  8. Вязкость газов определяется как сумма вязкостей:  9. Молекулярная масса:  10. Степень очистки газов: где удельная поверхность осаждения  Как видно из расчета, степень очистки предполагаемого электрофильтра составляет 98,9 % , в нашем случае подойдет электрофильтр ПГДС-50. 2 ОЧИСТКА СТОЧНЫХ ВОД ОТ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ Для очистки сточных вод промышленных предприятий от загрязняющих веществ в зависимости от их свойств и свойств очищаемой жидкости используют различные методы очистки: механические, физико-химические, биохимические, включающие в себя аэробные и анаэробные методы очистки. В зависимости от того, какой метод выбран для каждого конкретного случая, применяются различные по конструкции и принципу действия аппараты. Аппараты механической очистки сточных вод подразделяют на следующие группы: 1. Отстойники. В этих очистных сооружениях эффект очистки сточных вод от загрязняющих веществ, находящихся во взвешенном состоянии, достигается в результате использования осаждения под действием силы тяжести и центробежных сил. К сооружениям, работающим по принципу отстаивания, относятся: песколовки и отстойники. К первым относятся горизонтальные и тангенциальные песколовки и специальные – аэрируемые песколовки для предприятий целлюлозного профиля. Отстойники в зависимости от направления движения жидкости подразделяются на горизонтальные, радиальные и вертикальные. В системах общезаводских очистных сооружений они прежде всего разделяются на первичные – перед дальнейшей физико-химической или биологической очисткой и на вторичные, третичные – после каждой ступени биологической очистки. 2. Фильтры. В аппаратах этой группы обезвреживание сточных вод осуществляется при пропускании очищаемой воды через пористые фильтровальные материалы. К ним относятся фильтры: тканевые, из волокнистых материалов; сетчатые фильтры – барабанные сетки и микрофильтры; сита и фракционаторы, решетки; кассетные фильтры, с насыпным слоем зернистого материала, из пористой пластмассы, керамики, металлокерамики и других материалов. Фильтры используются, когда необходимо добиться более высокой степени очистки сточных вод. 3. Напорные флотаторы. Принцип их действия основан на флотации (способности поверхности частиц взвеси ЗВ образовывать флотокомплексы с пузырьками газа). Аппараты физико-химической очистки сточных вод включают абсорберы, адсорберы, аппараты обратного осмоса и ультрафильтрации, кристаллизаторы и аппараты, работающие на ионном обмене – катионитовые фильтры и ионитовые фильтры смешанного действия. Аппараты биохимической очистки сточных вод предприятий включают: очистные сооружения с прикрепленной микрофлорой – биофильтры и биодиски и системы очистки с активным илом как аэробные, так и анаэробные – аэротенки, аэрируемые пруды, анаэробные сбраживатели. 2.1 Очистка сточных вод отстаиванием Принцип действия аппаратов данного типа основан на гравитационном осаждении взвешенных твердых частиц загрязняющих веществ, диспергированных в отстаиваемой жидкости под действием силы тяжести, имеющих плотность больше или меньше плотности воды. В первом случае они опускаются на дно сооружения, во втором – всплывают к поверхности жидкости. При отстаивании сточных вод получаются два продукта: верхний (осветленная жидкость, которая сливается, декантирируется из аппарата) и нижний (шлам или отстой загрязняющих веществ). При повышении температуры вязкость жидкостей уменьшается, поэтому отстаивание целесообразно проводить при повышенных температурах отстаиваемой жидкости. К сооружениям, работающим по принципу отстаивания, относятся отстойники и песколовки. Отстойники широко применяются на предприятиях, так как просты в эксплуатации, обеспечивают вполне приемлемый уровень очистки сточных вод, не требуют высоких эксплуатационных затрат. Их используют для выделения из сточных вод взвешенных загрязняющих веществ любого происхождения – минеральных или органических и любой плотности. Отстойники подразделяются на горизонтальные, радиальные и вертикальные; периодические, полунепрерывные и непрерывного действия. Чтобы ускорить отвод шлама и поднять производительность, отстойники оснащаются гребками центрального или периферийного привода. Песколовки применяются для выделения из сточных вод предприятий тяжелых примесей минерального происхождения (преимущественно песка, отсюда и название) до очистки от более легких органических взвешенных веществ в отстойниках. Принцип разделения взвеси в них основан на разнице гидравлических крупностей минеральной и органической взвеси в силу меньшей плотности последней. По направлению движения воды песколовки подразделяют на горизонтальные с прямолинейным и круговым движением воды, на аэрируемые и тангенциальные – с винтовым (вращательно-поступательным) движением воды. Примеры задач по данному разделу Задача 11. Расчет отстойника для выделения из сточных вод грубодисперсных частиц, механических примесей (взвешенные вещества) и нефтепродуктов. Исходные данные: ρс = 998 кг/м3 – плотность среды (воды), где происходит осаждение; ρ = 1500 кг/м3 – плотность частиц, подлежащих осаждению; μс = 1,005·10-3 мПа·с – коэффициент динамической вязкости; d = 1,38·10-7 м – диаметр частиц, подлежащих осаждению. Решение. 1. Найдем скорость осаждения:  где g = 9,81 м/с2 – ускорение свободного падения. 2. Проверим значение критерия Рейнольдса (Re): 3. Найдем действительную скорость осаждения: 4. Площадь отстойника составляет  Для необходимого осаждения принимаем площадь отстойника 72 м2. Стандартный отстойник, удовлетворяющий данным параметрам, имеет следующие габаритные размеры: – рабочая глубина – 1,15 м; – ширина (одной секции) – 2 м; – длина – 18 м; – количество секций – 2; – производительность – 72 м3/ч; – продолжительность отстаивания – 1,15 ч. Задача 12. Расчет первичных отстойников. Рассчитать вертикальные первичные отстойники по следующим условиям: расчетный расход стоков 285 м3/ч, проточная скорость 0,7 мм/с, время отстаивания 1,5 ч. Решение. 1. Объем рабочей части отстойника 2. Высота рабочей части отстойника 3. Площадь живого сечения 4. Диаметр отстойника  где f – площадь живого сечения центральной трубы: где Vцентр тр – скорость потока жидкости в трубе. 5. Принимаем вертикальный первичный отстойник d = 9 м с высотой рабочей части 3,8 м. 6. Суммарная площадь отстойников 7. Количество осадка, выделившегося при отстаивании: где qw – расход сточной воды, м3/ч; Wос – влажность осадка, %; ρос – плотность осадка, кг/м3. 8. Эффект задержания взвешенных частиц где Cпос – концентрация взвешенных веществ в поступающей воде, мг/л; Сосв – концентрация взвешенных веществ в осветленной воде, мг/л. Задача 13. Расчет вертикальных вторичных отстойников. Рассчитать вертикальный вторичный отстойник при следующих условиях: расчет при часовом расходе стоков 936 м3/ч или 260 л/с; время отстаивания 1,5 ч. Решение. 1. Объем рабочей части отстойника 2. Высота рабочей части отстойника 3. Диаметр отстойника  где f – площадь живого сечения центральной трубы: где Vцентр тр – скорость потока жидкости в трубе. 4. Принимаем вертикальный первичный отстойник d = 16 м с высотой рабочей части 2,7 м. 5. Количество осадка, выделившегося при отстаивании: Задача 14. Расчет песколовок Произвести гидравлический расчет горизонтальной песколовки при следующих условиях: расчетный расход 260 л/c, время движения воды в песколовке 30 с, скорость движения воды 0,3 м/с. Решение. 1. Длина песколовки рассчитывается исходя из скорости потока воды и времени движения в аппарате: где u – скорость движения воды, м/с; τ – время движения воды в песколовке, с. 2. Площадь сечения песколовки при заданном значении расхода сточных вод Q, м3/с: 3. Соотношение ширины В и глубины Н в песколовках принимается 1׃2, тогда Н = 2В, ширина песколовки: 2.2 Очистка сточных вод фильтрованием При фильтровании жидкость (сточные воды) протекает через пористую перегородку, которая задерживает твердые частицы. Накапливающийся осадок представляет, в отличие от текучего шлама отстойников, неподвижную массу с влажностью 7–20 %. Таким образом, фильтрование всегда дает более полное обезвоживание осадка и более чистую осветленную жидкость (фильтрат), чем отстаивание. Выбор материала фильтровальных перегородок зависит от размера частиц в пульпе и требуемой чистоты фильтрата, коррозионной активности пульпы, способа фильтрования и т. д. При фильтровании нейтральных и слабощелочных сред чаще применяются хлопчатобумажные ткани (фильтродиагональ, фильтробельтинг), кислых сред – шерстяные (грубошерстные сукна). Благодаря ворсистому строению ткани способны задерживать частицы, размеры которых меньше размеров пор ткани. В качестве материала для фильтровальных перегородок применяются также металлические сетки, синтетические волокна (капрон, хлорин, нитрон, лавсан, пенополистирол и т. д.), пористая резина, асбестовая и стеклянная ткань и др. При фильтровании пульп, содержащих очень мелкие частицы (менее 1 мкм), применяют «намывные» фильтровальные перегородки из бумажной массы, активированного угля, асбеста и других материалов, которые адсорбируют на своей поверхности эти мелкие частицы. Поверхностное фильтрование реализуется в фильтрах с намывным слоем, сетчатых и тканевых фильтрах, в ситах и фракционаторах, решетках. Фильтрование с закупориванием пор фильтровальной перегородки используется в фильтрах с загрузкой, в частности с зернистой. Примеры задач по данному разделу Задача 15. Расчет фильтра с пенополистирольной загрузкой. Исходные данные: полезная суточная производительность Qп = 14000 м3/сут, продолжительность работы станции в течение суток Т = 24 ч, расчетная скорость фильтрования при нормальном режиме Vн.р = 10 м/ч, число промывок фильтров в сутки nп = 1, интенсивность промывки gп = 10 с/м2, время промывки t = 0,08 ч, площадь промывочного фильтра f0 = 15 м2. Решение. 1. Суммарная площадь фильтра  2. Объем промывочной воды, необходимый для промывки одного фильтра: 3. Общая высота корпуса фильтра  где hо – начальная потеря напора в загрузке, м: где ρж – плотность жидкости; ρж = 1000 кг/м3; v – скорость фильтрования; v = 2,8 см/c; Reэ – эквивалентное число Рейнольдса; Reэ = 0,83; ηэ = 5,2 – коэффициент сопротивления плавающей загрузки; μ = 1,15·10-3 – динамическая вязкость, Па·с; m0 = 0,39 – пористость загрузки; L = 1,2·102 – толщина фильтрующего слоя, м; g – ускорение свободного падения. Δh = 0,2 м – превышение стенки корпуса фильтра над максимальным уровнем воды в нем. 4. Диаметр коллектора нижней сборно-распределительной системы  где Wп = 45 м3 – объем промывной воды; uк = 2 м/с – скорость движения воды в коллекторе при промывке фильтра; tп= 300 с – время промывки фильтра; li = 1,2 м – толщина i-го слоя загрузки в плотном состоянии; еi = 1,92 м – относительное расширение слоя загрузки при промывке; hab = 0,2 м – расстояние между нижней границей расширенного слоя загрузки верхнего яруса и лежащим ниже ярусом фильтрующего слоя; ni = 1 – число ярусов зернистого слоя. 5. Расчетная высота фильтра составит Нф = 0,37 + 0,2 + 0,30 + 1,2 (1 + 1,02) + 0,2 = 4,4 м. 6. Количество необходимых фильтров |