Циклоны. Примеры задач. Решение. Количество воздуха, поступающего в коллектор Определяем скорость осаждения частиц пыли значением v

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

Задача 7. Расчет мокрого центробежного циклона. Требуется определить размеры, гидравлическое сопротивление мокрого центробежного циклона, эффективность очистки, а также расход воды на нее. Исходные данные: количество вентиляционного воздуха при рабочих условиях V = 28000 нм3/ч; температура воздуха t = 20 °C; воздух в трубопроводе на входе в циклон находится под избыточным давлением р = 300 Па; барометрическое давление рбар = 101325 Па; начальная запыленность воздуха q1= 1,0 г/нм3; плотность пыли ρп= 2 г/см3. Дисперсный состав пыли характеризуется данными, представленными в табл. 5. Таблица 5 - Дисперсный состав пыли

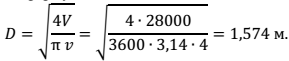

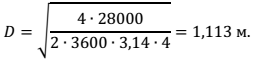

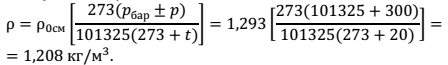

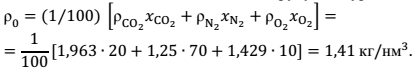

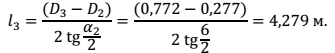

Решение. В соответствии с рекомендациями принимаем скорость воздуха в цилиндрической части циклона ν = 4 м/с и находим его диаметр по формуле:  2. Ввиду того, что циклон не следует делать диаметром более 1200 мм, принимаем к установке два циклона и рассчитываем диаметр каждого, считая, что воздух будет поступать в них параллельно:  3. Остальные части циклона находим по следующим зависимостям. Высоту цилиндрической части циклона выбираем в 6,5 раза больше его диаметра: 4. Высоту бункера принимаем равной половине диаметра циклона: 5. Площадь входного и выходного патрубков циклона определяем в зависимости от рекомендованной для них скорости воздуха v = 21 м/с: где n – число циклонов. 6. Высоту патрубков для входа и выхода выбираем исходя из соотношения 7. Ширина патрубка 8. Находим значение гидравлического сопротивления циклона. При диаметре циклона D = 1,113 м коэффициент гидравлического сопротивления ξ = 2,84. 9. Плотность воздуха при рабочих условиях находим при нормальных условиях ρ0 = 1,293 кг/м3:  10. Тогда 11. Расход воды на орошение стенок циклона составит Расход воды на два циклона будет равен 3528 л/ч. На промывку циклона расход воды принимаем в 1,5 раза больше, чем на орошение, т. е. для промывки одного циклона потребуется воды 1,5 · 1764 л/ч. Вода к соплам поступает из уравнительного бачка под давлением 19,6 кПа. 12. Определяем степень очистки газа в циклоне. Ниже приведены данные, использованные в дальнейшем расчете:

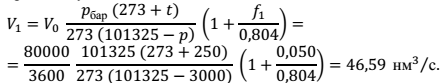

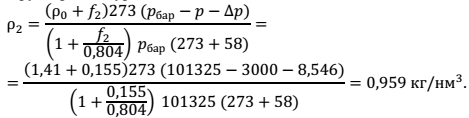

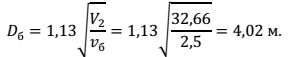

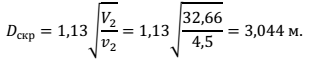

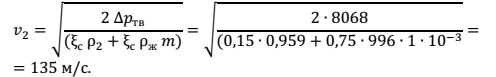

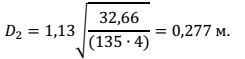

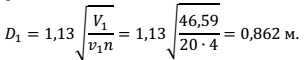

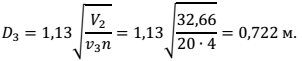

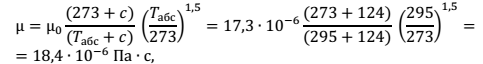

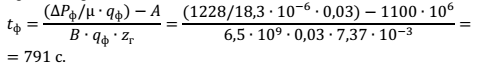

13. Общая степень очистки воздуха в циклоне диаметром 1 м: 14. Для рассчитанного диаметра циклона действительное значение степени очистки воздуха 15. Конечное содержание пыли в очищенном воздухе Задача 8. Расчет скоростных пылеуловителей с трубами Вентури для очистки мартеновского газа. Исходные данные: влагосодержание газа f1 = 50 г/нм3; количество газа V0 = 80 тыс. нм3/ч; температура газа, поступающего на газоочистку, t = 250 °C; запыленность газа q1 = 4 г/м3; разрежение перед трубами Вентури р = 3000 Па; барометрическое давление рбар = 101325 Па. Состав газа: 20 % СО2; 70 % N2 и 10% О2. Требуемая конечная запыленность газа q2 = 90 мг/м3; температура воды, подаваемой в аппараты, t1в = 30 °C. Решение. 1. Находим требуемую эффективность пылеуловителя: 2. Число единиц переноса определяем по формуле: 3. Находим значение удельной энергии Кт. Значения А и В берем из справочников: откуда Кт = 8846 кДж / 1000 м3. 4. Рассчитываем количество газа, поступающего в трубы Вентури при рабочих условиях:  5. Приняв удельный расход воды m = Vв / V1 = 1·10-3 м3 / м3, находим общий расход воды на трубы Вентури: 6. Рассчитаем гидравлическое сопротивление скруббера Вентури, приняв давление воды рв = 300 кПа: 7. Находим плотность газа на входе в трубу Вентури:  8. Рассчитаем температуру газа на выходе из трубы Вентури: 9. Находим влагосодержание газа на выходе из труб Вентури: 10. Находим плотность газа при рабочих условиях на выходе из скруббера Вентури:  11. Находим количество газа на выходе из трубы Вентури: 12. Размеры инерционного пыле- и каплеуловителя (бункера) определяем по скорости в его поперечном сечении νб = 2,5 м/с:  13. Высоту цилиндрической части принимаем Hб = 4,3 м. 14. Гидравлическое сопротивление бункера рассчитываем, приняв ξ = 80: 15. Выбираем для установки центробежный скруббер типа МП-ВТИ и находим его диаметр. Скорость газа в цилиндрической части скруббера принимаем ν = 4,5 м/с:  16. Предусматриваем стандартный скруббер диаметром 3300 мм и рассчитываем действительную скорость газа в нем: 17. Для рассчитываемого скруббера 18. Определяем гидравлическое сопротивление скруббера при ξ = 34: 19. Гидравлическое сопротивление труб Вентури составит 20. Рассчитываем скорость газа в горловине трубы Вентури:  21. Определяем геометрические размеры трубы Вентури. Для обеспечения равномерного орошения трубы Вентури через одну центрально расположенную форсунку принимаем диаметр горловины трубы D2 = 300 мм и рассчитываем число труб Вентури: Откуда 22. Приняв четыре трубы Вентури, уточняем диаметр горловины:  23. Рассчитываем диаметр входного сечения конфузора, приняв скорость газа в нем ν1 = 20 м/с:  24. Диаметр выходного сечения диффузора при скорости газа в нем ν3 = 20 м/с  25. Находим длины отдельных частей трубы Вентури: а) длина конфузора при α1 = 25°: б) длина горловины в) длина диффузора  26. Полная длина каждой трубы Вентури: 1.3 Очистка газов в пористых фильтрах К аппаратам, работающим на принципе фильтрования, относятся: промышленные фильтры – тканевые, которые подразделяются, в свою очередь, по конструктивным признакам на рукавные, плоские, клиновые; кассетные, с насыпным слоем зернистого материала, из пористой пластмассы, керамики, металлокерамики и других материалов; фильтры тонкой очистки (волокнистые); фильтры для очистки атмосферного воздуха (сетчатые фильтры). Такие аппараты дают тонкую очистку газа от пыли, однако они обладают значительным гидравлическим сопротивлением и сравнительно непродолжительным сроком службы фильтрующего материала, они очень чувствительны к температуре: свыше 100 °С фильтры из природных материалов, таких как бумажная или шерстяная ткань, уже обугливаются, и даже при 60–80 °С вещество ткани фильтра очень быстро термически разлагается, ткань становится хрупкой, в ней возникают прорехи, и степень улавливания значительно снижается. Влажность газа должна быть низкой, чтобы исключить возможность конденсации пара или замазывания ткани. В то же время слишком сухой газ недопустим, так как сухая ткань опять-таки становится непрочной. Агрессивные среды химически разрушают ткань фильтра. Поэтому наиболее распространенными стали тканевые фильтры из синтетических материалов, таких как лавсан, нитрон, оксалон, и смешанных материалов. Тканевые фильтры широко применяются для очистки аспирационного воздуха из помещений, от дробильных агрегатов, так как здесь указанные условия соблюдаются; в других же случаях предпочтительней применение фильтров с насыпным слоем зернистого фильтровального материала, обладающего значительно большей устойчивостью к температуре или агрессивности среды. При расчете учитывается гидравлическое сопротивление фильтров. Пример задачи по данному разделу Задача 9. Расчет рукавного фильтра. Исходные данные: расход газа V0 = 8000 нм3/ч; температура газа Т = 22 °С; давление Ратм = 101,3 кПа; разряжение Р = 500 Па; динамический коэффициент вязкости μ0 = 17,3·10-6 Па·с; плотность газа ρ0 = 2,15 кг/нм3; концентрация пыли в газе перед фильтром Z0 = 8 г/нм3; плотность частиц пыли ρч = 2600 кг/нм3; гидравлическое сопротивление фильтра Δp = 1,3 кПа. Решение. 1. Полный расход газа, идущего на фильтрование при рабочих условиях: 2. Запыленность газа перед фильтром при рабочих условиях 3. Допустимая газовая нагрузка на фильтр (скорость фильтрации): где qн – нормативная удельная нагрузка, зависящая от вида пыли; c1 – коэффициент, учитывающий способ регенерации; c2 – коэффициент, учитывающий начальную запыленность газов; c3 – коэффициент, учитывающий дисперсный состав пыли; c4 – коэффициент, учитывающий влияние температуры газа; c5 – коэффициент, учитывающий требования к качеству очистки газа. 4. Полное гидравлическое сопротивление фильтра Δр складывается из сопротивления корпуса Δрк и сопротивления фильтровальной перегородки Δрф: 5. Плотность газа при рабочих условиях 6. Гидравлическое сопротивление корпуса фильтра где Wвх – принимаемая скорость газа при входе в фильтр, 6 м/с; b – задаваемый коэффициент сопротивления, b = 2. 7. Сопротивление фильтровальной перегородки складывается из сопротивления запыленной ткани Δр1 и сопротивления накапливающегося слоя пыли Δр2. Постоянные фильтрования: 8. Динамический коэффициент вязкости газа при рабочих условиях  где с = 124. 9. Гидравлическое сопротивление фильтровальной перегородки при Δр = 1,3 кПа: 10. Продолжительность периода фильтрования между двумя регенерациями равна:  11. Количество регенераций в течение одного часа где tp – задаваемая продолжительность процесса регенерации, 50 с. 12. Необходимая площадь фильтрования Выбираем для установки фильтр марки ФРКН-90В с поверхностью фильтрации 90 м2, числом секций – 3, высотой рукава – 2 м, числом рукавов – 108. 13. Площадь фильтрования Fp, отключаемая на регенерацию в течение одного часа: 14. Площадь фильтрования 15. Фактическая удельная газовая нагрузка 16. Эффективность очистки газа где Vг, Vвых – объемный расход газа на входе и на выходе из фильтра, нм3/ч; zг, zвых – запыленность газов на входе и выходе из фильтра соответственно, г/нм3. В качестве материала для рукавов выбираем лавсан (без начеса). |