ДИПЛОМ. ДИПЛОМ ПОСЛЕДНЯЯ 1. Федеральное государственное бюджетное образовательное учреждение высшего образования башкирский государственный университет

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

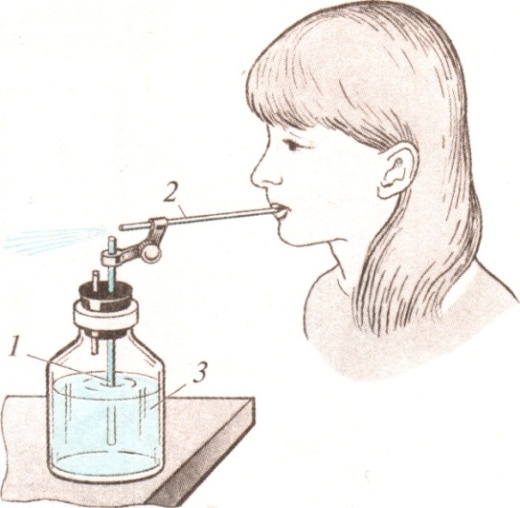

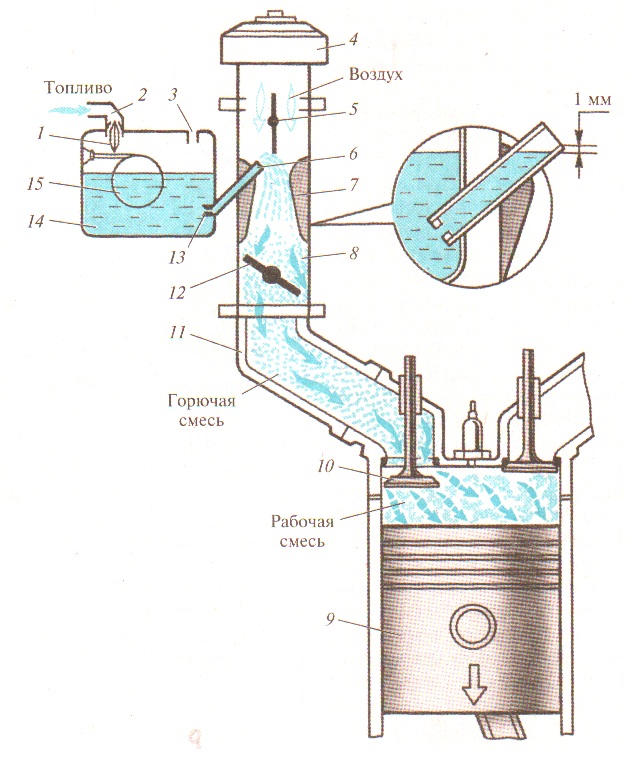

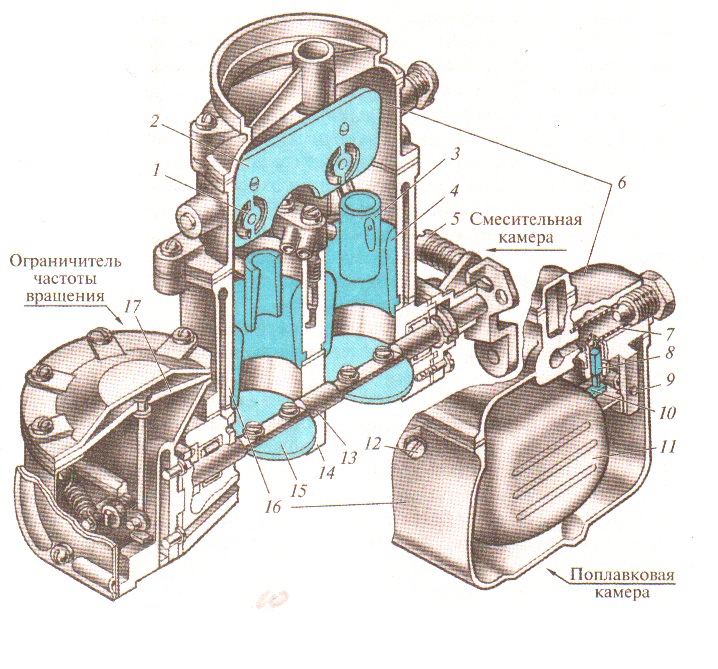

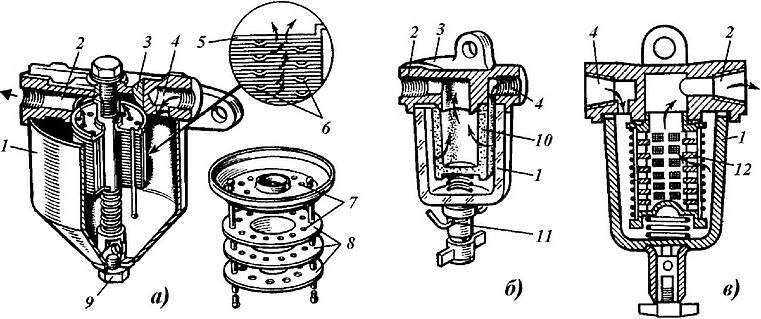

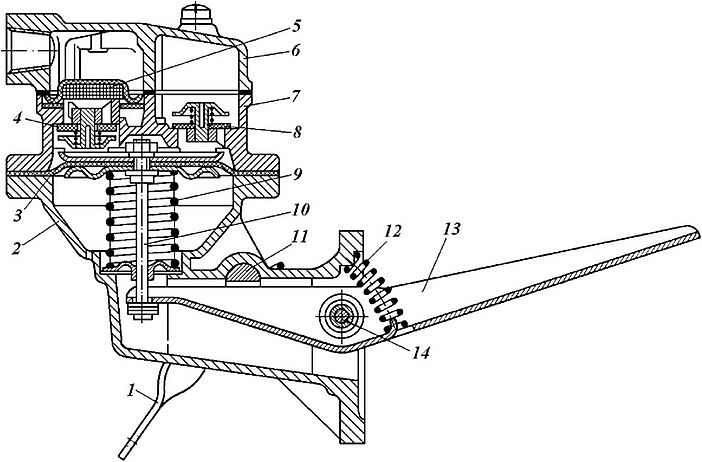

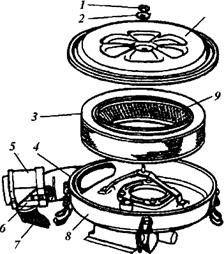

1.1 Смесеобразование в карбюраторных двигателях.Процесс приготовления горючей смеси из бензина и воздуха вне цилиндра двигателя называют карбюрацией, а прибор, в котором происходит этот процесс, - карбюратором. Приготовление горючей смеси в карбюраторе основано на принципе пульверизации. Воздух, выходящий из трубки 2 пульверизатора (рис 1.1) и проходящий с большой скоростью у вершины распылителя, создает в этой зоне разрежение, под действием которого жидкость поднимается по распылителю и распыляется воздухом в виде мельчайших частиц3. Для полного сгорания 1 г бензина необходимо 15 г воздуха. Смесь в таком соотношении бензина и воздуха называют нормальной. При избытке воздуха смесь называют обедненной или бедной. При недостатке воздуха смесь называют обогащенной. Смесь при соотношении бензина и воздуха 1: 6 и меньше, 1:21 и больше не воспламеняется. Рис. 1.1. Пульверизатор  1 - распылитель; 2 - трубка; 3 - сосуд с жидкостью Простейший карбюратор (рис.1.2) состоит из поплавковой камеры 14, распылителя 6, смесительной камеры 8, воздушной 5 и дроссельной 12 заслонок. Топливо подается в поплавковую камеру самотеком или насосом из бака. Поплавковая камера соединена со смесительной камерой распылителем, в котором установлен жиклер 13. Последний представляет собой пробку с небольшим калиброванным отверстием, через которое в единицу времени проходит определенная порция топлива4. Рис.1.2. Схема простейшего карбюратора:  1 - игольчатый клапан; 2 - топливопровод; 3 - балансировочное отверстие; 4 -воздушный фильтр; 5 - воздушная заслонка; 6 - распылитель; 7 - диффузор; Необходимый уровень топлива в поплавковой камере поддерживается поплавком 15 и игольчатым клапаном 7. При наполнении топливом поплавковой камеры поплавок всплывает и через рычажок поднимает игольчатый клапан, который перекрывает отверстие в подводящем топливопроводе 2, прекращая дальнейшее поступление топлива в камеру. Благодаря этому в поплавковой камере и распылителе топливо находится на одном уровне, не доходя до верхнего конца распылителя на 1 ...2 мм. При такте впуска в цилиндре двигателя создается разрежение, которое передается в смесительную камеру карбюратора, в результате чего в нее засасывается воздух. Поступающий в карбюратор воздух проходит через узкое сечение диффузора 7, поэтому скорость его движения, а следовательно, и разрежение возрастают. Между поплавковой камерой и диффузором создается перепад давлений (атмосферное и ниже атмосферного), благодаря чему топливо поднимается по распылителю, выходит из него, распыливается, перемешивается с воздухом, частично испаряется и в виде горючей смеси поступает в цилиндры двигателя через впускной клапан 10. Простейший карбюратор может обеспечить приготовление смеси необходимого состава только при одном установившемся режиме, т.е. при постоянной частоте вращения коленчатого вала двигателя и открытой дроссельной заслонке. В условиях эксплуатации двигатели работают с переменным режимом. Поэтому на них устанавливают более сложные карбюраторы, дополненные устройствами и приспособлениями, обеспечивающими приготовление горючей смеси необходимого состава на разных режимах работы. Например, при пуске они готовят богатую смесь для получения наибольшей мощности двигателя; при полной его загрузке и при холостом ходе образуется обогащенная смесь, а при средних нагрузках -обедненная. Кроме того, карбюратор должен обеспечивать минимальную токсичность отработавших газов5. Автомобильный карбюраторв отличие от простейшего более сложный, так как двигатель автомобиля работает в меняющихся условиях, соответственно часто меняются и режимы его работы. На автомобильных двигателях устанавливают двухкамерные карбюраторы с падающим потоком (рис. 1.3). Такой карбюратор состоит из трех корпусных деталей, соединенных винтами: корпуса 16поплавковой камеры, крышки6и корпуса14 смесительных камер, который конструктивно объединен с корпусом пневмоцентробежного ограничителя частоты вращения коленчатого вала. Между крышкой поплавковой камеры, ее корпусом и корпусом смесительных камер установлены уплотнительные картонные прокладки. В корпусе смесительных камер расположены два больших 4 и два малых 3 диффузора, распылители (выведенные в малые диффузоры), воздушные и топливные жиклеры. Все каналы жиклеров снабжены пробками 12 для обеспечения доступа к ним без разборки карбюратора. В корпусе поплавковой камеры размещены поплавок 11, подвешенный на оси 9, и игольчатый клапан 8 подачи топлива. Поплавок и клапан поддерживают необходимый уровень топлива в распылителе при неработающем двигателе. Поплавковая камера имеет сбоку смотровое окно для контроля уровня топлива и состояния механизма6. Рис 1.3 Карбюратор К-135МУ  1 - клапан; 2 и 15 - воздушная и две дроссельные заслонки; 3 и 4 - малый и большой диффузоры; 5 - винт регулировки количества смеси; 6- крышка поплавковой камеры; 7- сетчатый фильтр; 8- игольчатый клапан; 9- ось поплавка; 10 - рычажок поплавка; 11 - поплавок; 12 - пробка; 13 - ось дроссельных заслонок; 14 -корпус смесительных камер; 16 - корпус поплавковой камеры; 17 - мембрана В крышке поплавковой камеры находится воздушная заслонка 2 с двумя автоматическими клапанами. В корпусе смесительных камер расположены две дроссельные заслонки 15, находящиеся на одной оси. Особенностью конструкции карбюратора К-135МУ (двигателя 3M3) является свободный доступ ко всем жиклерам. Они могут быть промыты и продуты без разборки карбюратора. Необходимый состав горючей смеси для разных режимов работы двигателя обеспечивают следующие дозирующие системы автомобильных карбюраторов: главная, холостого хода, пуска холодного двигателя, экономайзера, ускорительного насоса. Рассмотрим работу карбюратора в разных режимах. Обе камеры карбюратора работают параллельно, но независимо. Каждая подает горючую смесь в свой ряд цилиндров и имеет главную дозирующую систему, экономайзер и систему холостого хода. Воздушная заслонка, поплавковая камера и ускорительный насос - общие для двух камер карбюратора7. 1.2 Общее устройство системы питания и простейший карбюратор Система питания карбюраторного двигателя. Эта система служит для приготовления горючей смеси, подачи ее к цилиндрам двигателя и отвода из них продуктов сгорания. В систему питания входят устройства, обеспечивающие подачу и очистку топлива и воздуха, приготовление горючей смеси, отвод отработавших газов и глушение шума при выпуске, хранение запаса топлива и контроль его количества8. В системе питания карбюраторного двигателя (рис. 2.1) бензин из бака через открытый кран, фильтр-отстойник и топливопроводы подается насосом к карбюратору. Одновременно из подкапотного пространства или канала через водушный фильтр в карбюратор засасывается очищенный воздух, который, смешиваясь с парами и мелкораспыленными частицами бензина, образует горючую смесь, поступающую через впускной газопровод в цилиндры двигателя. Из цилиндров отработавшие газы через выпускной газопровод отводятся в приемные трубы, из них - к глушителю, который не только снижает шум, но и гасит пламя и искры от отработавших газов при выходе их через выпускную трубу. Глушитель грузового автомобиля представляет собой цилиндрический корпус, который перегородками разделен на ряд полостей и имеет переднее и заднее днища с патрубками и три трубы со щелевидными отверстиями9. Простейший карбюратор. На поршневых двигателях устанавливают карбюраторы эмульсионного типа. Их принцип действия основан на том, что из-за большой разницы в скоростях движения воздуха и топлива, проходящих через смесе-образующее устройство, струя топлива разбивается на мельчайшие частицы с образованием паровоздушной горючей смеси. Простейший карбюратор (рис. 2.2) состоит из поплавковой камеры, жиклера (пробки с калиброванным отверстием) с распылителем, диффузора, смесительной камеры и дроссельной заслонки. По топливопроводу топливо из топливного бака поступает в поплавковую камеру, в которой с помощью поплавка и игольчатого клапана поддерживается постоянный уровень топлива. Калиброванное отверстие жиклера рассчитано на истечение через распылитель определенного количества топлива в диффузор. Для поддержания атмосферного давления в поплавковой камере сделано отверстие10. При такте впуска, когда поршень движется вниз, в надпоршневом пространстве в цилиндре создается разряжение, которое через открытый впускной клапан передается в газопровод. Под действием этого разряжения поток воздуха, пройдя воздухоочиститель и полностью открытую воздушную заслонку, поступает в диффузор, имеющий в средней части сужение, что увеличивает скорость воздушного потока, и, следовательно, разрежение у среза распылителя. Под действием разности давлений в смесительной и поплавковой камерах топливо вытекает из распылителя и из-за большой скорости воздуха интенсивно размельчается, затем, испаряясь, смешивается с воздухом, образуя паровоздушную горючую смесь. Количество и качество горючей смеси, поступающей в цилиндры двигателя, регулируют изменением положения дроссельной заслонки. При пуске двигателя проходное сечение воздушного патрубка уменьшают частичным или полным закрытием воздушной заслонки, в результате чего увеличивается разрежение в смесительной камере карбюратора, а следовательно, и количество топлива, поступающего в распылитель11. В условиях эксплуатации автомобиля для карбюраторного двигателя характерны следующие основные режимы работы: - пуск холодного двигателя, требующий очень богатой смеси (а = 0,Зч-0,5) из-за плохого испарения топлива в результате соприкосновения его с непрогретыми стенками впускного газопровода и цилиндров; - режим холостого хода и малых нагрузок, требующий богатой смеси (а = 0,60 ч-0,80). На этих режимах дроссельную заслонку прикрывают, уменьшая наполнение цилиндров горючей смесью, в результате чего увеличивается относительное содержание в рабочей смеси остаточных газов, ухудшающих процесс сгорания. Рис.2.1. Система питания карбюраторного двигателя  В этих условиях движения неизбежно резкое и полное открытие дроссельной заслонки, которое не должно сопровождаться ощутимым обеднением горючей смеси из-за увеличения количества поступающего воздуха. Для предотвращения такого обеднения смеси карбюраторы имеют специальные смесеобогащающие устройства. Разнообразие условий эксплуатации компенсируется стабильностью работы дозирующих систем карбюратора, которые обеспечивают приготовление горючей смеси следующих составов: 1) экономичного при всех нагрузочных (меняющееся положение дросселя) и скоростных (меняющаяся частота вращения) режимах с частичными открытиями дроссельной заслонки; 2) мощностного при полном открытии дроссельной заслонки на всех скоростных режимах; 3) обогащенного при резких открытиях дроссельной заслонки особенно в момент начала разгона автомобиля; 4) сильно обогащенного при пуске холодного двигателя с постепенным обеднением смеси при переходе на режим холостого хода12. Кроме того, карбюратор должен обеспечивать минимальную токсичность отработавших газов на всех режимах работы двигателя. Рис.2.2. Схема простейшего карбюратора  Для реализации всех этих во многом противоречивых требований современные карбюраторы снабжены смеседозирующими системами и устройствами, совместная работа которых позволяет приблизиться к оптимальному составу смеси. К таким системам и устройствам относятся система холостого хода, главная дозирующая система, пусковое устройство, экономайзеры, ускорительный насос. 1.3 Карбюраторы двигателей ГАЗ-3307 На автомобиле ГАЗ-3307 устанавливается карбюратор К-135. Он является модификацией К-126, имея практически такое же устройство, отличаясь лишь диаметром жиклеров и в отдельных вариантах диффузоров. Карбюратор служит для приготовления качественной топливной смеси. Воздушный поток с бензином смешиваются в необходимой пропорции, пропорция задается диаметром диффузоров и жиклеров. Количество смеси зависит также от положения дроссельной заслонки. Поскольку автомобиль ГАЗ 3307 производился в то время, когда Горьковский автозавод переходил к унификации деталей и узлов, в данном автомобиле используется карбюратор К135 или К135МУ, который так же используется в некоторых других автомобилях. Поскольку автомобиль ГАЗ 3307 производился в то время, когда Горьковский автозавод переходил к унификации деталей и узлов, в данном автомобиле используется карбюратор К135 или К135МУ, который так же используется в некоторых других автомобилях. Карбюратор имеет стандартное устройство - он имеет две камеры и, соответственно, два дросселя. Они регулируются двумя винтами, что позволяет настраивать качество смеси в карбюраторе (а значит, обороты холостого хода) индивидуально для каждой из камер. Впрочем, неправильная установка дроссельных пластин может вызвать неравномерную работу каждой из групп цилиндров, обслуживаемых карбюратором, а значит, нестабильную работу двигателя на холостом ходу13. Отличие между этими двумя карбюраторами, прежде всего, состоит в наличии штуцера системы рециркуляции отработанных газов двигателя. Естественно, что переплачивать за ненужную функцию не стоит, в том случае, конечно, если ваш двигатель не оснащен такой системой. Карбюратор К-135 двухкамерного типа, каждая камера обеспечивает топливной смесью четыре цилиндра 8-цилинрового V-образного мотора. В устройство входят следующие базовые корпусные части: Алюминиевый корпус дроссельных заслонок (нижняя часть); Основной корпус (в котором находится поплавковая камера); Верхняя часть карбюратора (крышка); Корпус ограничителя. Карбюратор является довольно сложным механизмом, в К-135 для приготовления топливно-воздушной смеси работает несколько систем: Главная дозирующая система (основная в карбюраторе); Поплавковая камера; Система экономайзера; Насос-ускоритель; Пусковое устройство; Система холостого хода; Смесительная камера; Ограничитель числа оборотов коленчатого вала14. Назначение систем карбюратора: 1) Главная дозирующая система обеспечивает приготовление основной топливной смеси на средних нагрузках. Элементы системы находятся в основном корпусе: топливные и воздушные жиклеры, диффузоры. 2) Система экономайзера служит для обогащения смеси. 3) Насос-ускоритель добавляет порцию топлива при резком нажатии на педаль газа. 4) Пусковое устройство связано с воздушной заслонкой и регулирует ее положение при запуске двигателя. 5) Система холостого хода приготавливает смесь для поддержания холостых оборотов ДВС. 6) Поплавковая камера поддерживает уровень топлива, необходимый для приготовления топливной смеси. 7) Ограничитель оборотов не позволяет перегружать двигатель, ограничивая нагрузку за счет того, что под действием разряжения дроссельная заслонка не полностью открывается. Соответственно, максимальные обороты двигателя падают. Неисправности карбюратора негативно влияют на работу мотора. Признаки неполадок с карбюратором: 1) Нестабильная работа ДВС на холостом ходу, или мотор на этих оборотах регулярно глохнет; 2) Провалы на средних оборотах; 3) При резком нажатии на педаль акселератора двигатель дергается и захлебывается; 4) ДВС не развивает больших оборотов; 5) Из трубы глушителя идет черный дым; 6) Из карбюратора или из выхлопной трубы слышны хлопки и выстрелы; 7) Двигатель работает только при полузакрытой воздушной заслонке; 8) Мотор «троит» и заливает свечи; 9) Двигатель трудно запускается, и только при нажатой педали газа15. Нужно отметить, что практически любая неполадка карбюратора сопровождается повышенным расходом топлива. О допустимой норме здесь не может быть и речи, и при таком расходе стрелка датчика уровня топлива в салоне автомобиля стремительно приближается к нулю даже на скорости 60 км/ч по ровной дороге. Возможные неисправности 1) Самая простая неисправность, которая легко выявляется – это прохудившийся поплавок в поплавковой камере. Такая неполадка видна сразу, стоит только открыть капот моторного отсека. В таком случае пахнет бензином и залит весь карбюратор. Если неисправна запорная игла в поплавковой камере, то такой дефект не так явно выражен, но холостой ход уже не поддается регулировке. 2) Очень частой причиной неустойчивой работы ДВС (особенно на холостых оборотах) является деформация основного корпуса в нижней части, на стыке с корпусом дроссельных заслонок. Корпус деформируется из-за нагрева, а поправить поверхность можно, разобрав карбюратор и отшлифовав искривленную площадку на наждачном круге. В особо запущенных случаях эту деталь стоит поменять. 3) Нередко забиваются жиклеры от грязи и пыли. Но здесь есть одна характерная особенность: чаще всего засоряются каналы под жиклерами и регулировочным винтом холостого хода – топливный и воздушный. Жиклеры главной дозирующей системы не так часто загрязняются. 4) Частая характерная неисправность – негерметичная диафрагма в насосе-ускорителе. Она может рассохнуться от времени, порваться из-за низкого качества материала16. 1.4 Узлы и детали топливоподачи и очистка воздуха Топливный бак. Емкость топливных баков, служащих для хранения топлива, рассчитывают на 400-600 км пробега автомобиля без заправки. Баки изготовляют сварными из двух штампованных сварных половин. Форма топливного бака зависит от места его размещения на автомобиле. Размещают бак в местах, наиболее защищенных от удара при возможных столкновениях автомобиля. В верхней части бак имеет заливную горловину, которая может иметь сетчатый фильтр. Заливная горловина герметично закрывается крышкой, которая может иметь впускной и выпускной клапаны для сообщения с окружающей средой. В некоторых случаях эти клапаны устанавливаются на баке в виде отдельного корпуса. На легковых автомобилях для простоты конструкции вместо клапанов бак с окружающей средой соединяют вентиляционной трубкой17. Для определения количества топлива, находящегося в баке, в нем размещают датчик уровня топлива, который подключается к указателю, расположенному на щитке приборов в кабине водителя. Топливо из бака отбирается через трубку, на которой установлен сетчатый фильтр. Топливные фильтры. Механические примеси в топливе являются причиной засорения системы и быстрого изнашивания деталей топливоподающей аппаратуры. Поэтому в карбюраторных двигателях топливо, прошедшее очистку, не должно содержать механических примесей размером более 15-20 мкм. Для этого в системах подачи топлива двигателей грузовых автомобилей предусматривают последовательную очистку топлива в нескольких фильтрах. Предварительная (грубая) очистка топлива производится в фильтрах-отстойниках, устанавливаемых между топливным баком и топливным насосом, где топливо поступает в корпус 3 (рис. 4.1 а) фильтра через отверстие 4 и, пройдя фильтрующий элемент 5, выходит из корпуса через отверстия 2. В металлическом стакане из топлива отстаивается вода и механические примеси, которые могут быть выпущены через отверстия, закрываемые пробкой 9. Рис 4.1. Топливные фильтры  а — грубой очистки; бив — тонкой очистки; 1 — стакан; 2 — выходное отверстие; 3 — корпус; 4 — входное отверстие; 5 — фильтрующий элемент; 6 — выступы; 7— отверстия; 8— пластины; 9— пробка; 10— керамический фильтрующий элемент; 11 - скоба; 12 — латунная сетка Фильтрующий элемент 5 представляет собой набор тонких пластин с отверстиями 7 и штампованными выступами б, благодаря которым в собранном виде между пластинами остаются щелевые зазоры, которые задерживают механические примеси размером более 0,05 мм. Вторичная очистка (тонкая) осуществляется фильтром, устанавливаемым между топливным насосом и карбюратором. Топливо через входное отверстие 4 подается в стеклянный или пластмассовый стакан /, который прижимается скобой 11 к корпусу 3. Из стакана топливо поступает в пористый керамический элемент 10, где оно подвергается тонкой очистке, и затем через выходное отверстие 2 подается к карбюратору. Керамические элементы обеспечивают тонкую очистку топлива от механических частиц размером 0,012-0,015 мм. Двигатели легковых автомобилей оборудуются только фильтром тонкой очистки с фильтрующим элементом из латунной сетки 12, установленной на алюминиевом или капроновом патроне. Топливный насос служит для принудительной подачи топлива из топливного бака в карбюратор. На отечественных автомобильных карбюраторных двигателях применяют мембранные топливные насосы, отличающиеся один от другого главным образом числом клапанов, а также формами корпуса и рычага привода18. На рис. 4.2 показан топливный насос двигателя ГАЗ-53А. Насос состоит из трех частей: корпуса 2, клапанной головки 7 и крышки 6. Отлитый из цинкового сплава корпус, головка и крышка соединены между собой винтами. В корпусе на оси 14 установлен вильчатый рычаг 13, прижимаемый пружиной 12 к эксцентрику распределительного вала двигателя. Вильчатым концом рычаг охватывает шток 10 диафрагмы 3, которая отжимается верхней пружиной 9. Края диафрагмы зажаты между корпусом и головкой насоса. В центральной части диафрагмы закреплен шток. В головке насоса смонтированы клапаны: два всасывающих 4 и один нагнетательный 8. Над всасывающими клапанами размещен сетчатый фильтр 5. Рычаг 1 ручной подкачки топлива закреплен неподвижно на валике 11 и удерживается в нижнем положении пружиной, установленной на валике между рычагом и корпусом насоса. Под действием эксцентрика распределительного вала двигателя рычаг 13 сжимает пружину 9 и перемещает через шток 10 мембрану 3 вниз. Объем полости над диафрагмой увеличивается, вследствие чего в ней создается разрежение, под действием которого открываются всасывающие клапаны и топливо поступает в эту полость, проходя сетчатый фильтр. После того как эксцентрик распределительного вала освободит рычаг 13, диафрагма 3 переместится вверх под действием пружины 9. При этом в полости над диафрагмой повысится давление, под действием которого закроются всасывающие клапаны 4 и откроется нагнетательный клапан 8, а топливо поступит в головку и затем по трубопроводу в фильтр тонкой очистки19. Рис. 4.2. Топливный насос  1 - рычаг ручной подкачки топлива; 2- корпус; 3 - диафрагма; 4 -всасывающий клапан; 5- фильтр; 6-крышка; 7-головка; 8- нагнетательный клапан; 9-пружина мембраны; 10- шток; 11 - валик рычага ручной подкачки топлива; 12- пружина рычага; 13- рычаг; 14 - ось Поплавковая камера карбюратора может быть заполнена топливом перед пуском двигателя с помощью устройства для ручной подкачки. При качании рукой рычага 1 валик 11, поворачиваясь, отжимает рычаг 13 насоса вниз или отпускает его. В результате этого топливо засасывается в полость над диафрагмой и затем нагнетается в карбюратор. Эксцентрик распределительного вала при этом не должен касаться рычага 13. Таким образом, насос изменяет количество подаваемого топлива соответственно расходу двигателем20. Поплавковая камера карбюратора может быть заполнена топливом перед пуском двигателя с помощью устройства для ручной подкачки. При качании рукой рычага 1 валик 11, поворачиваясь, отжимает рычаг 13 насоса вниз или отпускает его. В результате этого топливо засасывается в полость над мембраной и затем нагнетается в карбюратор. Эксцентрик распределительного вала при этом не должен касаться рычага 13. Воздухоочистители. В воздухе всегда присутствует пыль от 0,0001 до 0,1 г/м3 (высокая запыленность), а иногда даже до 2 г/м3 (нулевая видимость). При попадании в цилиндр пыль, смешиваясь с маслом, образует абразивную пасту, которая резко повышает интенсивность изнашивания трущихся пар (цилиндр—поршень, поршень—кольца, кольца—цилиндр). Поэтому воздух при подаче в цилиндры нужно подготовить — очистить от пыли. Воздух очищают тремя способами: • фильтрация — загрязненный воздух проходит через фильтрующий элемент (чаще всего из специальной бумаги); • инерционный — движущийся с большой скоростью воздух резко меняет направление движения. Под действием возникающих при этом центробежных сил из потока воздуха к стенкам корпуса выбрасываются тяжелые механические примеси; • контактный — в процессе движения воздух контактирует с липким веществом (маслом), к которому и прилипают механические частицы. В воздухоочистителях используется комбинированный способ очистки. Различают «сухие» и «мокрые» воздухоочистители21. Рис. 7.18. Воздухоочиститель двигателя автомобиля марки «ВАЗ» «сухого» типа:  1 - барашковая гайка; 2 - шайба; 3 - дополнительный фильтр; 4 - уплотнительное кольцо; 5 - термопереключатель; 6 - рычаг переключателя; 7 - приемный патрубок подогретого воздуха; 8 - корпус; 9 - фильтрующий элемент; 10 –крышка Сухие» воздухоочистители (рис. 4.3) применяются на большинстве автомобилей. Их основой является одноразовый фильтрующий элемент 9, в котором между крышками запрессованы края фильтровальной бумаги. Для лучшей очистки и меньшего сопротивления воздуху поверхность бумаги должна быть большой. Чтобы уменьшить размеры фильтра, бумагу складывают гармошкой. Поверх гармошки размещают обечайку из плотного картона для предохранения фильтровальной бумаги от повреждения, а с наружной стороны фильтрующего элемента - дополнительный поролоновый фильтр 3. В таком виде фильтрующий элемент устанавливается в корпус 8, закрывается крышкой 10 и стягивается барашковой гайкой 1. В холодное время года посредством термопереключателя 5 обеспечивается забор подогретого воздуха из зоны выпускного трубопровода. 1.5 Техническое обслуживание и текущий ремонт топливной системы карбюраторных двигателей Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске. Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10…15 %, повышению концентрации вредных компонентов в отработавших газов в 2…6 раз, снижению мощностных показателей двигателя до 5…10 %. К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие (табл.1.1). Таблица 1.1 – Основные признаки и неисправности системы питания бензинового двигателя

Надежность в работе карбюратора достигается выполнением следующих операций. Очистка и промывка карбюратора. Карбюратор снимают с двигателя и разбирают, удаляют смолистые отложения, промывают детали с помощью волосяной кисти в ванночке с авиационным бензином или ацетоном, продувают жиклеры и каналы в корпусе сжатым воздухом. Запрещается применять для прочистки жиклеров проволоку, металлические предметы или обтирочные материалы. При работе на этилированном бензине перед очисткой деталей карбюратора их необходимо погрузить на 10 - 20 мин в керосин или другой растворитель. При сборке карбюратора следует проверить состояние всех прокладок и негодные заменить. Во избежание порчи поплавка не допускается продувка собранного карбюратора сжатым воздухом через топливоподводящий штуцер или балансировочную трубку. Дроссель и воздушную заслонку при разборке карбюратора не снимают. После сборки карбюратора надо убедиться в том, что они поворачиваются без заедания. Проверка герметичности поплавка производится погружением его на 30 сек в воду, нагретую до температуры 80 - 90° С. При неисправности поплавка из него будут выходить пузырьки воздуха. Такой поплавок необходимо заменить или запаять, предварительно удалив попавшее в него топливо. После пайки проверяют вес поплавка. Если он не соответствует данным табл. 8, то необходимо удалить часть припоя. Проверка герметичности игольчатого клапана выполняется на вакуумном приборе. Бачок/ прибора заполняют дистиллированной водой, и в корпусе 5 устанавливают на прокладках испытуемый клапан в сборе с седлом 4. Затем с помощью поршня 8 насоса создают разрежение в контрольной трубке 2, подняв уровень водяного столба до 1000 мм (замеряют по шкале 3) и закрывают кран 7. Одновременно разрежение создается в тройнике 6 под испытуемым клапаном. Герметичность клапана считается удовлетворительной, если уровень воды в контрольной трубке понизится не более, чем на 10 мм в течение 30 сек. При большем падении уровня воды клапан необходимо притереть или заменить. 2.Характеристика района, объект и методы исследования 2.1 Охрана труда и техника безопасности Охрана труда и техника безопасности строго определяется законами, в которых учитывается их специфика. Основные положения по охране труда и технике безопасности изложены в Кодексе законов о труде (КЗоТ). За осуществлением мероприятий по охране труда и технике безопасности отвечает руководитель, главный инженер (технический руководитель) или специально назначенное лицо. Лицо, ответственное за охрану труда и технику безопасности, планирует все мероприятия в этой области, осуществляет контроль за их выполнением и полным расходованием средств, выделяемых для этой цели. Одним из основных мероприятий по охране труда, технике безопасности и противопожарным мероприятиям является обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников. При проведении вводного инструктажа для вновь поступающего нужно знакомить его с общим законоположением и основными принципами организации охраны труда, техники безопасности и производственной санитарии, правилами внутреннего распорядка, обязанностями по соблюдению правил техники безопасности и личной санитарии, пользованию защитными средствами и спецодеждой, противопожарными правилами и мерам по оказанию первой помощи при несчастных случаях. Особо большое значение имеет инструктаж на рабочем месте с показом безопасных приемов работы. Все работники независимо от стажа работы и квалификации должны один раз в полгода пройти повторный инструктаж, а лица, выполняющие работы с повышенной опасностью (сварщики, грузчики, вулканизаторщики и др.) – один раз в три месяца. При повторном инструктаже нужно особое внимание уделять допущенным нарушениям с подробным разбором случившегося. О всех проведенных инструктажах делают записи в журнале. Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год. Все вращающиеся и движущиеся детали станков и оборудования, опасные зоны и участки работы подъемных механизмов обустраиваются ограждающимися устройствами. Работники, соприкасающиеся с этилированным бензином, должны быть обеспечены на время работы бесплатной спецодеждой, спецобувью и индивидуальными средствами защиты в соответствии с установленными нормами. Допуск к работе без спецодежды, спецобуви и средств индивидуальной защиты запрещается. Спецодежда должна храниться в отведенных для этого места. Выносить спецодежду за пределы предприятия запрещается. Перед снятием перчаток рабочий должен протереть их керосином, а затем вымыть водой с мылом. Сняв перчатки, необходимо тщательно вымыть руки водой с мылом. На предприятиях, применяющих этилированный бензин, устанавливают умывальники с горячей водой и бачки с керосином. Все рабочие должны обеспечиваться мылом, чистой ветошью для обтирания рук, полотенцами и 2%-ным раствором питьевой соды (для промывания глаз). На всех рабочих местах, где используют этилированный бензин, должны быть вывешены дополнительные инструкции о мерах личной безопасности и предупредительные надписи. |