прпс. Филиал федерального государственного бюджетного образовательного учреждения высшего образования самарский государственный университет путей сообщения

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

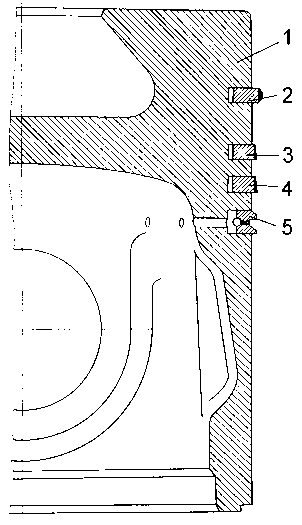

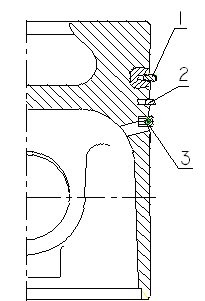

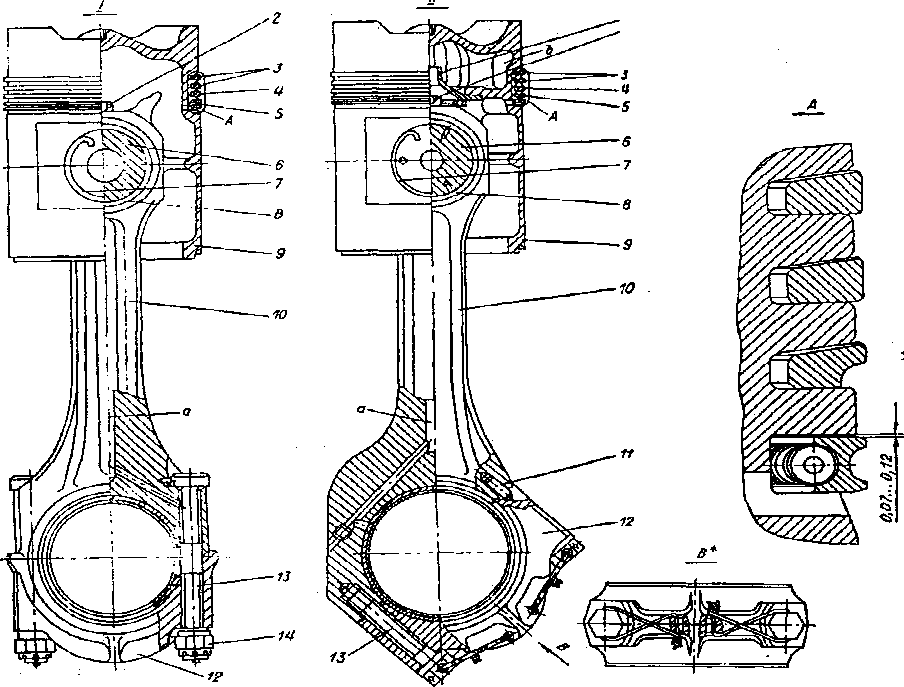

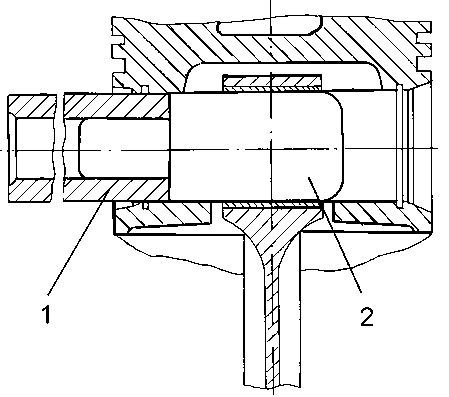

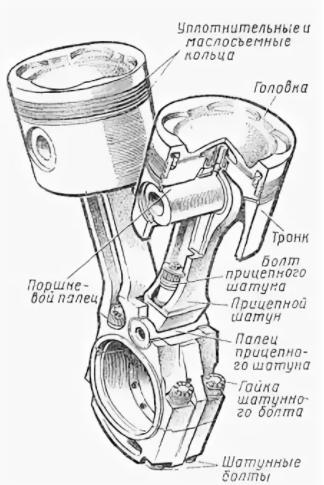

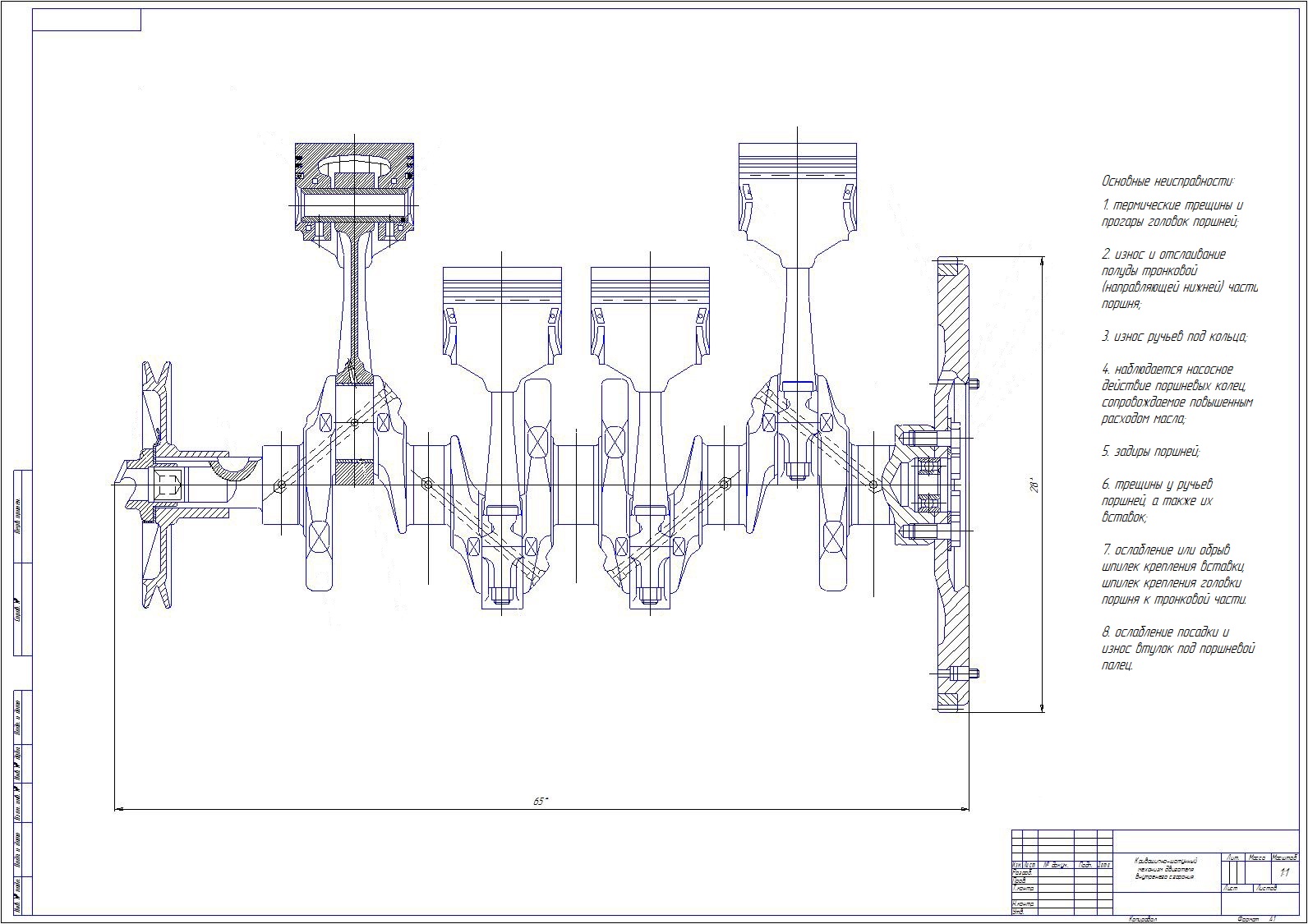

ОРЕНБУРГСКИЙ ИНСТИТУТ ПУТЕЙ СООБЩЕНИЯ-  ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ» (ОрИПС – филиал СамГУПС) КУРСОВАЯ РАБОТА по дисциплине _Производство и ремонт подвижного состава___________ на тему __Ремонт шатунно-поршневой группы дизеля типа ПД1М_______ Руководитель работы _________ «___»_________2021 г. Исполнитель студент __ курс__специальность__ шифр__ «___»_________2021 г. Оренбург 2021 АННОТАЦИЯ Курсовая работа состоит из двух частей - пояснительной записки 27 листов и графического материала. В графической части представлены: - карта технологического процессадиагностики шатунно-поршневой группы дизеля ПД1М; Содержание Введение……………………………………………………………………….…..3 1. Назначение объекта ремонта, условия его работы и анализ неисправностей……………………………………………….…………………...5 2. Восстановления работоспособности…………………………………...……..8 2.1. Демонтаж и разборка объекта ремонта…………………………………......8 2.2. Очистка и мойка объекта ремонта…………………………………..............9 2.3. Контроль состояния и восстановление поврежденных деталей и соединений……………………………………………………………………….10 2.4. Сборка объекта ремонта………………………………………………...….13 2.5. Проверка, обкатка или испытание объекта ремонта……………………...14 2.6. Монтаж объекта ремонта……………………………………………...……15 3. Разработка карты технологического процесса ремонта…………...……….17 4. Разработка конструкции технологической оснастки………………...…….20 5. Технико – экономическое обоснование принятого технологического процесса………………………………………………………….……………….23 Список источников……………………………………………………...……….26 Приложение 1……………………………………………………………….…...27 Приложение 2……………………………………………………………….…...28 Введение Шатунно-поршневая группа вместе с коленчатым валом являются основным рабочим механизмом поршневого двигателя внутреннего сгорания. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна, сочлененного шарнирно с верхней головкой поршневым пальцем и нижней головкой с шейкой колена вала. Рабочая полость располагается над поршнем в цилиндре, закрытом крышкой. Поршень - наиболее ответственная и напряженная часть двигателя. Он выполняет следующие функции: обеспечивает требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства; передает силу давления газов на шатун и систему цилиндра; управляет открытием и закрытием окон (выполняет функции золотника). В процессе работы на поршень действуют механические нагрузки давления газов и сил инерции, а также высокие тепловые нагрузки в период непосредственного соприкосновения его с горячими газами при сгорании топлива и расширении продуктов сгорания. Дополнительно поршень нагревается от трения о стенки цилиндра. При нагреве поршня понижаются механические свойства его материала и возрастают термические напряжения в нем. К тому же ухудшается наполнение цилиндра свежим зарядом, из-за чего уменьшается мощность двигателя, появляются условия для заклинивания поршня в цилиндре, ухудшается работа кольцевого уплотнения. Поршни ДВС, наряду с достаточной прочностью и жесткостью, должны иметь, возможно, меньшую массу для уменьшения сил инерции, обладать высокой теплопроводностью и износостойкостью. Конструкция поршня должна обеспечивать свободное перемещение его в цилиндре и достаточную герметичность для предотвращения прорыва газа из камеры сгорания в картер и попадания масла со стороны картера в рабочую полость цилиндра, что наблюдается при больших зазорах между кольцом и канавкой поршня. При этом появляется так называемое насосное действие поршневых колец, которое происходит при перекладке зазоров между кольцами и стенками канавок поршня в ВМТ и НМТ. 1. НАЗНАЧЕНИЕ ОБЪЕКТА РЕМОНТА, УСЛОВИЯ ЕГО РАБОТЫ И АНАЛИЗ НЕИСПРАВНОСТЕЙ Шатун связывает колено вала с поршнем. При работе шатун совершает сложное качательное движение и подвергается переменной по величине и направлению нагрузке от давления газов и сил инерции. Действующие на шатун силы вызывают в нем сложные деформации - сжатие, растяжение, продольный и поперечный изгибы. Поэтому шатун должен быть жестким и прочным при возможно малой массе. Шатуны изготавливают из углеродистой или легированной стали ковкой или штамповкой с последующей механической и термической обработкой.  Рис.1. Шатунно-поршневая группа дизелей типа ПД1М: 1 — крышка; 2 — винт стопорный; 3 — кольцо компрессионное; 4 — кольцо компрессионное маслораспределительное; 5 — кольцо маслосъемное; 6 — палец поршня; 7 — кольцо стопорное; 8 — втулка шатуна; 9 — поршень; 10 — шатун; 11 —штифт; 12 —крышка шатуна- 13 —болт шатунный; 14—гайка шатунного болта; 1 —для дизелей 6ЧСП2А18/22, 6ЧСПН2А18/22; 11—для дизелей 6ЧСПН2А18/22-300, 8ЧСПН2А18/22; а — отверстие; b — полость охлаждения * Пример стопорения шатунных болтов Шатуны служат для передачи усилий, действующих на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические нагрузки. Шатуны данной марки изготовлены из высококачественной легированной стали методом штамповки. Если шатунная шейка коленчатого вала связана с одним поршнем, то шатун представляет собой фасонный стержень двутаврового сечения с верхней и нижней головками. Нижняя головка разъемная. Крышка шатуна крепится к стержню шатунными болтами из хромированной стали. В средней части болты имеют пояски для центровки шатуна и крышки. Поверхность болтов должна быть полированной без каких-либо концентратов напряжений. Головки болтов круглые с рисками для удержания от проворачивания при затяжке. В верхнюю головку шатуна запрессована втулка, служащая подшипником для поршневого пальца. Она состоит из двух неразъемных втулок: наружной – стальной, внутренней – бронзовой. У внутренней втулки по всей поверхности прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца. Втулки головок в средней части имеют кольцевую канавку и отверстие для развода масла. Шатунный подшипник нижней головки шатуна состоит из двух бронзовых вкладышей, залитых слоем баббита толщиной 0,5–0,7 мм. Около стыков вкладышей с одной и с другой стороны выфрезерованны холодильники для создания масляного клина. Вкладыши шатунных подшипников дизелей типа Д100 невзаимозаменяемые. Вкладыши, устанавливаемые в расточки корпуса шатуна, являются наиболее нагруженными и называются рабочими безканавочными вкладышами. Его внутренняя поверхность не имеет канавки. По среднему сечению вкладыша с обоих концов выфрезерованны карманы, в которых просверлены отверстия, соединяющиеся с косыми каналами маслопровода шатуна. Косые каналы непосредственно соединены с центральным каналом в стержне шатуна. Вкладыши, располагающиеся в крышке шатуна, имеют кольцевую канавку, и называется нерабочим канавочным вкладышем. В центре канавки просверлено отверстие. У вкладыша дизеля ПД1М оно служит для подачи масла к продольному каналу в шатуне и далее на смазку втулки пальца шатуна. У этого дизеля оба вкладыша канавочные и они взаимозаменяемые. В эксплуатации работа деталей шатунно-поршневой группы происходит в условиях больших термических и механических нагрузок. Наиболее распространенными повреждениями являются: у поршней - термические трещины и прогары головок поршней; износ и отслаивание полуды тронковой части поршня; износ ручьев под кольца; наблюдается насосное действие поршневых колец, сопровождаемое повышенным расходом масла; задиры поршней; трещины у ручьев поршней, а также их вставок; ослабление или обрыв шпилек крепления вставки (ПД1М), шпилек крепления головки поршня к тронковой части (ПД1М); ослабление посадки и износ втулок под поршневой палец; у поршневых колец - износ, излом, пригорание и потеря упругости; у поршневых пальцев - износ (овальность, конусность), трещины, задиры; у шатунов - износ и выкрашивание втулки, трещины, изгиб, скручивание, обрыв шатунных болтов, повреждение резьбы, вытягивание шатунных болтов, закупорка масляных каналов; у вкладышей шатунов - износ, выкрашивание баббитовой заливки, потеря натяга. 2. ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ 2.1. Демонтаж и разборка объекта ремонта При проведении ТО-3 запускают дизель, убеждаются в отсутствии посторонних шумов при работе деталей шатунно-поршне-вой группы и клапанов, течи воды через уплотнения втулок цилиндров. После остановки двигателя проверяют затяжку гаек цилиндровых крышек, производят дозатяжку шпилек крепления втулок цилиндров, проверяют крепление шатунных подшипников, положение стыков вкладышей, состояние шплинтов гаек шатунных болтов, поворачивая коленчатый вал, осматривают втулки цилиндров. Прокачивают масло дизеля и убеждаются в его поступлении к шатунным подшипникам, втулкам верхних головок шатунов, на охлаждение поршней, к рычагам привода клапанов и гидротолкателя. На дизелях типа Д100 осмотр гильз цилиндров, поршней и поршневых колец проводят через открытые люки картера, выпускного коллектора и воздушного ресивера, освещая осматриваемые детали переносной лампой. Для проворачивания коленчатого вала применяют электропривод к валоповоротному механизму. При проведении ТР-1 кроме выполнения вышеперечисленных работ регулируют зазоры в гидротолкателях и опрессовывают дизель водой. Пропуск воды через уплотнения втулок цилиндров и крышек не допускается. На цилиндрах типах ПД1М открывают крышки воздушных ресиверов и выпускных коллекторов для проверки состояния поршневых колец верхних и нижних поршней. Поршни, у которых выявлены оплавление кромок, наличие разгарной сетки в днище, отсутствие слоя олова на тронковой части поршня, грубые риски, задиры, трещины, отколы, ослабление медной вставки поршневых колец, снимают с дизеля, очищают, проверяют дефектоскопом и ремонтируют. После одиночной смены поршней из-за прогара проверяют линейную величину камеры сжатия и расстояние от головки нижнего поршня (в ВМТ) до оси форсуночного отверстия цилиндровочной втулки, которое должно составлять 1,4 мм. Проверяют выход реек топливных насосов, установку форсунок и качество распыла топлива. При необходимости заменяют топливные насосы высокого давления. Качество распыла форсунок проверяют на стенде, в соответствии с требованиями. При проведении ТР-2 и ТР-3 производят разборку дизеля, перед которой сливают воду, масло, снимают крышу с тепловоза и демонтируют выпускные коллекторы. Снимают топливные насосы высокого давления, лоток с распределительным механизмом штанги и патрубки штанг, крышки клапанной коробки, крышки люков блока, форсунки и трубки к ним. Ослабляют гайки крепления крышек цилиндров к блоку. Отсоединяют прицепные шатуны от главных и, поочередно устанавливая поршни в ВМТ и удерживая их вместе с шатунами во втулке цилиндров с помощью специального приспособления, демонтируют прицепные и главные шатуны в комплекте с цилиндровыми крышками, втулками и поршнями (дизели типов ПД1М, Д40, Д45). 2.2. Очистка и мойка объекта ремонта Поршень перед осмотром и дефектовкой очищают от нагара в камерах косточковой крошкой (скорлупа косточек фруктов) до металлического блеска. На очищаемую поверхность (спиральные канавки) направляют струю сжатого воздуха с косточковой крошкой. Применять наждачное полотно или шаберы для очистки боковой поверхности поршня, покрытой полудой, недопустимо во избежание повреждения этого покрытия. Поршни заменяют при обнаружении трещин в днище, ручьях или перемычках между ручьями и повреждении мест постановки шпилек. Поврежденную полуду восстанавливают электролитическим способом. Допускают износ покрытия не более 30 см на юбке поршня. Изношенную сферическую поверхность головки шатуна восстанавливают чугунными притирами с применением карборундового порошка зернистостью 200-230. Ползушку притирают к сферической поверхности пастой Прилегание ползушки должно быть непрерывным шириной не менее 4 мм. Ползушку заменяют при наличии трещин или износа более 0,5 мм. Палец поршня, имеющий износ, восстанавливают хромированием с последующей шлифовкой и полировкой до чертежного размера. При износе более 0,25 мм палец восстанавливают раздачей с последующей термической и механической обработкой. 2.3. Контроль состояния и восстановление поврежденных деталей и соединений. Дефектовка деталей и сборочных единиц производится с целью определения пригодности к дальнейшей эксплуатации в соответствии с допускаемыми нормами износа, а также возможности восстановления дефектных и поврежденных деталей или необходимости их браковки. Детали или отдельные части деталей, подлежащие дефектации, предварительно очищаются. Выявление трещин у деталей и в сборочных единицах в зависимости от их габаритов и материала, характера и предполагаемого расположения дефекта или повреждения производится следующими методами неразрушающего контроля: оптико-визуальным, магнитопорошковым, электромагнитным (токовихревым дефектоскопом), цветным и люминесцентным, отраженного излучения (ультразвуковым), ударно-звуковым (простукивание), компрессионным (опрессовкой жидкостью или воздухом). При оптико-визуальном контроле с применением в необходимых случаях луп, эндоскопов, перископов, перископических дефектоскопов и т. п. особое внимание уделяется поверхностям, расположенным в зонах высоких тепловых и механических нагрузок, а также в зонах концентрации напряжений. Цветной и люминесцентный методы применяются для отыскания поверхностных трещин у демонтированных деталей и деталей, находящихся в сборочных единицах, изготовленных из магнитных и немагнитных материалов. Магнитопорошковый метод применяется для контроля состояния стальных и чугунных деталей, выявления усталостных и закалочных трещин, волосовин, включений и других пороков металла, выходящих на поверхность.После магнитной дефектоскопии детали подшипников качения, скольжения и любых трущихся пар подвергаются размагничиванию. Ультразвуковая дефектоскопия (метод отраженного излучения) применяется для выявления глубинных пороков металлов (волосовин, трещин, усадочных раковин, пористости, шлаковых включений и не проваренных мест в сварочных швах), не выходящих на поверхность, у отдельных демонтированных деталей или деталей, находящихся в собранном виде, независимо от материалов, из которых они изготовлены, а также для отыскания мест пробоя газов в водяную систему охлаждения дизеля (в каком цилиндре и с какой стороны). Электромагнитный метод (с использованием вихретоковых дефектоскопов) применяется для выявления пороков магнитных и диамагнитных металлов (трещин, раковин, рыхлостей, пор и т. д.), выходящих на поверхность или находящихся у поверхностного слоя демонтированных или собранных деталей. Величина и характер износа деталей в зависимости от их конструкции определяются путем микрометража согласно требованиям, карт измерения основных деталей или по истечению воздуха или жидкости.  Рис. 2. Приспособление для проверки размера от торца поршня до оси форсуночных отверстии дизеля ПД1М: а - измерение расстояния от торца поршня до оси форсуночных отверстий; б - настройка приспособления по шаблону; 1 - плита; 2 - ниппель; 3 - нижний наконечник; 4 - гайка; 5 - стойка; 6 - стержень; 7 - верхний наконечник; 8 - втулка; 9 - винт; 10 - втулка; 11 - штифт; 12 - шаблон; 13 - раздвижная оправа; 14 - эталон или поршень. После проверки магнитным дефектоскопом шатуны подлежат обязательному размагничиванию на специальной установке. В отсутствии остаточного магнетизма убеждаются с помощью компаса - на расстоянии 30 см от детали его стрелка не должна отклоняться. Втулки главного и прицепного шатунов подлежат замене, если контрольные размеры выше установленной нормы. Деформацию шатунов (изгиб, скручивание) определяют на контрольной плите - она не должна превышать допуски, установленные Правилами ремонта. Вкладыши шатунных подшипников тщательно осматривают и бракуют при наличии трещин или отслаивания заливочного слоя, наклепа на поверхности стыков и тыловой части, задиров шириной более 3 мм на армированной поверхности, зазора «на масло» более 0,4 мм, износа армировки до бронзы и недостаточного натяга. Новый вкладыш подбирают по толщине, обеспечивая зазор «на масло» 0,2.0,3 мм. Прилегание вкладышей к постели проверяют по краске. Оно должно быть более 80 % площади при затянутых шатунных болтах. Натяг вкладышей восстанавливают меднением, толщина которого не должна быть более 0,15 мм. После сборки комплекта шатунов с поршнями проверяют их массу. Допускается разница по массе между комплектами одного дизеля не более 0,5 кг. Сборку комплекта (крышки и втулки цилиндра, поршня) с главным и прицепным шатунами производят в кантователе. Затем производят опрессовку крышки и втулки цилиндра водой давлением 1,22 МПа в течение 5 мин. Течи и отпотевание не допускаются. После сборки и установки комплектов опрессовывают дизель водой давлением 0,3 МПа. Течь воды в соединениях и через уплотнение втулок цилиндров не допускается. Затем производят опрессовку маслом давлением 0,15 МПа, при которой проверяют поступление масла к шатунным подшипникам; к пальцам прицепных шатунов; к верхним головкам шатунов; на охлаждение поршней; к гидротолкателям и осям рычагов. 2.4. Сборка объекта ремонта. Детали перед сборкой тщательно промывают в керосине и продувают сжатым воздухом. Для облегчения сборки вставки нагревают в электрической печи до температуры 100-110°. При сборке шатуна со вставкой палец устанавливают фальшивым валиком, имеющим направляющий конус; при этом головка шатуна должна иметь осевой разбег по пальцу в пределах 0,35-0,90 мм, а отверстия во вставке под шпильки поршня должны совпадать с пазами в пальце. После сборки измеряют фактическую длину шатуна с поршнем, которую вместе с толщиной прокладок заносят в формуляр дизеля для каждого поршня.  Рис. 3. Установка для проверки чистоты масляных каналов в шатуне с поршнем дизеля ПД1М: - бак для газойля; 2 - топливоподкачивающий насос; 3 - электродвигатель; 4 - предохранительный клапан; 5 - манометр; 6 - мерные бачки; 7 - проверяемые шатуны с поршнями; 8 - зажимное устройство;9 – фильтр. Перед установкой шатуна с поршнем проверяют чистоту масляных каналов (рис. 3) по выходу газойля непрерывной струёй из отверстия сливного патрубка. Затем каналы продувают сжатым воздухом. Собранные нижние шатуны с поршнями устанавливают в цилиндровые гильзы в последовательности, обратной выемке, с использованием лебедок . Первое кольцо заменяют новым, а замки двух смежных колец смещают один относительно другого на 120°. Зеркало гильзы, кольца и боковую поверхность поршня смазывают тонким слоем дизельного масла. 2.5. Проверка, обкатка или испытание объекта ремонта Цилиндровая мощность дизеля Д100 в полтора раза (3000 вместо 2000 л. с.) больше, чем у 2Д100. Вследствие этого силы, действующие на детали цилиндропоршневой группы, и их температурное состояние выше, чем у 2Д100. Эти обстоятельства накладывают более жесткие требования к качеству регулировки дизеля Д100, его ремонту и обслуживанию, качеству деталей, устанавливаемых на дизель в процессе эксплуатации и ремонта. Если эти факторы не соблюдаются, в условиях эксплуатации могут возникнуть неисправности деталей цилиндропоршневой группы и в первую очередь задиры поршней и втулок. Опытом эксплуатации установлено, что подавляющее количество задиров поршней и цилиндровых втулок происходит после первого большого периодического ремонта (БПР), подъемочного и последующих ремонтов, проведенных в депо. Чтобы предупредить появление задиров поршней и цилиндровых втулок, необходимо не допускать обезличенного ремонта деталей цилиндро-поршневой группы. Вследствие того что до плановой выемки поршней при первом БПР пробег тепловоза равен примерно 150 тыс. км, или 4800 ч работы дизеля, детали цилиндро-поршневой группы имеют наилучшую взаимную приработку. Поэтому поршни, их вставки, поршневые пальцы и шатуны, пригодные для дальнейшей эксплуатации, после очистки и ремонта должны устанавливаться в те же цилиндры и на те же места, где они работали раньше. 2.6. Монтаж объекта ремонта. Проверить соответствие размерной группы комплекта поршней и размерной группы гильз цилиндров. Поршни одного комплекта на дизеле должны быть одной размерной группы, соответствующей размерной группе гильз цилиндров. Разность массы поршней одного комплекта не должна превышать 10 г. Разность масс шатунов в сборе с поршнями не должна превышать 30 г. Проверить соответствие размерной группы шатунных вкладышей ремонтному или номинальному размеру шатунных шеек. Сборку шатуна с поршнем и пальцем рекомендуется производить с помощью специальной оправки, показанной на рис. 4.  Рис. 4. Сборка шатуна с поршнем и пальцем: 1 - палец; 2 – оправка. Перед установкой в гильзы поршней в сборе с шатунами и поршневыми кольцами следует протереть чистой салфеткой и продуть сжатым воздухом зеркало гильз цилиндров, наружную поверхность поршней, рабочую поверхность вкладышей шатунных подшипников и шейки коленчатого вала. На каждый поршень безнаддувных дизелей тракторных модификаций устанавливаются в соответствии с рис. 5 а верхнее компрессионное кольцо прямоугольной формы, покрытое по наружной поверхности хромом, два компрессионных конусных кольца и одно маслосъемное кольцо коробчатого типа с пружинным расширителем. На поршни дизелей с турбонаддувом тракторных и автомобильных модификаций устанавливаются в соответствии с рис. 5б верхнее компрессионное кольцо трапециевидной формы, покрытое по наружной поверхности хромом, одно компрессионное конусное кольцо и одно маслосъемное кольцо коробчатого типа с пружинным расширителем. Второе компрессионное и маслосъёмное кольца имеют меньшую высоту в сравнении с аналогичными кольцами дизеля, поэтому они не взаимозаменяемы. В поршне под верхнее компрессионное кольцо залита жаропрочная нирезистовая вставка.

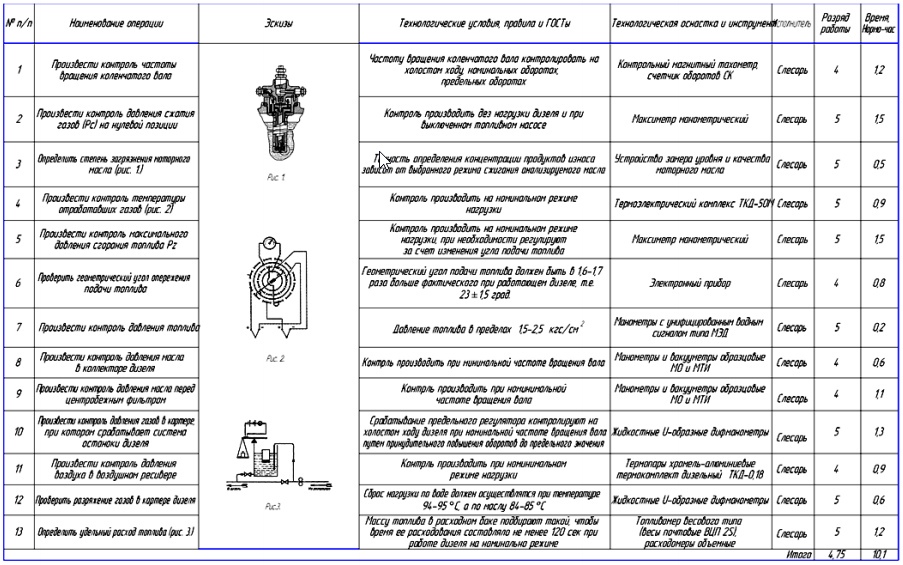

Компрессионные конусные кольца и верхнее компрессионное кольцо поршня дизеля на торцовой поверхности у замка имеют маркировку „верх" (TOP), которая при установке колец должна быть обращена к днищу поршня. Маслосъемные поршневые кольца устанавливаются меткой (выдавкой), нанесенной на поверхности кольца в 7...20 мм от замка, к днищу поршня. При вращении поршня, находящегося в горизонтальном положении, поршневые кольца должны свободно, без заеданий, перемещаться в его канавках и утопать в них под действием собственной массы. Замки поршневых колец не должны располагаться в одной плоскости, их необходимо располагать на равном расстоянии по окружности. 3. Разработка карты технологического процесса ремонта Технологический процесс – это упорядоченная последовательность взаимосвязанность действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата. В промышленности описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании). Маршрутная карта – описание маршрутов движения по цеху изготовляемой детали. Операционная карта – перечень переходов, установок и применяемых инструментов. Технологическая карта – документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка. Управление проектированием технологического процесса осуществляется на основе «маршрутных и операционных технологических процессах». «Маршрутный технологический процесс» оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупнённая норма времени без указания переходов и режимов обработки. «Операционный технологический процесс» детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов. «Технологическим переходом» называют законченную часть технологической операции, выполняемую одними и теми же средствами технологического оснащения. «Вспомогательным переходом» называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов, но необходимы для выполнения технологического перехода. Для осуществления техпроцесса необходимо применение совокупности орудий производства – технологического оборудования, называемых «средства технологического оснащения». Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми свойствами. Карта технологического процесса для ремонт шатунно-поршневой группы дизеля типа ПД1М. 4. Разработка конструкции технологической оснастки Шатуны служат для передачи усилий, действующих на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические нагрузки. Шатуны данной марки изготовлены из высококачественной легированной стали методом штамповки. Если шатунная шейка коленчатого вала связана с одним поршнем, то шатун представляет собой фасонный стержень двутаврового сечения с верхней и нижней головками. Нижняя головка разъемная. Крышка шатуна крепится к стержню шатунными болтами из хромированной стали. В средней части болты имеют пояски для центровки шатуна и крышки. Поверхность болтов должна быть полированной без каких-либо концентратов напряжений. Головки болтов круглые с рисками для удержания от проворачивания при затяжке. В верхнюю головку шатуна запрессована втулка, служащая подшипником для поршневого пальца. Она состоит из двух неразъемных втулок: наружной - стальной, внутренней - бронзовой. У внутренней втулки по всей поверхности прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца. Втулки головок в средней части имеют кольцевую канавку и отверстие для развода масла. Шатунный подшипник нижней головки шатуна состоит из двух бронзовых вкладышей, залитых слоем баббита толщиной 0,5-0,7 мм. Около стыков вкладышей с одной и с другой стороны выфрезерованны холодильники для создания масляного клина. Вкладыши шатунных подшипников дизелей типа Д100 невзаимозаменяемые. Вкладыши, устанавливаемые в расточки корпуса шатуна, являются наиболее нагруженными и называются рабочими безканавочными вкладышами. Его внутренняя поверхность не имеет канавки. По среднему сечению вкладыша с обоих концов выфрезерованны карманы в которых просверлены отверстия, соединяющиеся с косыми каналами масло провода шатуна. Косые каналы непосредственно соединены с центральным каналом в стержне шатуна. Вкладыши, располагающиеся в крышке шатуна, имеют кольцевую канавку, и называется нерабочим канавочным вкладышем. В центре канавки просверлено отверстие. У вкладыша дизеля ПД1М оно служит для подачи масла к продольному каналу в шатуне и далее на смазку втулки пальца шатуна. У этого дизеля оба вкладыша канавочные и они взаимозаменяемые. Опыт эксплуатации показал, что у таких вкладышей возможно возникновение полусухого трения в шатунном подшипнике, вызывающего повреждение вкладышей и задиры шеек осей со всем вытекающими последствиями. Верхняя головка шатунов дизеля ПД1М имеет шаровую поверхность, к которой притерта ползушка, служащая для приема масла в охлаждающую полость поршня и уплотнения от утечек масла по поверхности, между нею, головкой шатуна и вставкой. Шатун нижнего и верхнего поршней дизеля ПД1М невзаимозаменяемые. Нижний длиннее верхнего на 102,2 мм (для возможности выемки поршней через картер). Очень высокие требования предъявляются к резьбе шатунных болтов, которая делается по первому классу точности. Резьба обычно метрическая мелкая. Иногда допускается индивидуальная пригонка шатунного болта с гайкой. Замена их в этом случае производится комплектно. Чтобы облегчить работу нижней наиболее нагруженной части резьбы, применяются гайки с уплотненной резьбой, у которой торцевая полость опущена ниже последнего витка резьбы болта. Конструктивная форма гайки влияет на распределение нагрузки по виткам резьбы и следовательно на концентрацию напряжений в резьбовом соединении, делая сечение гайки переменным по высоте нагрузки, можно добиться равномерного распределения нагрузки по виткам. Нижняя, более тонкая часть гайки растягивается вместе с болтом и таким образом разгружает его нижние витки.  Рис. 6. Разработка конструкции технологической оснастки шатунно-поршневой группы дизеля типа ПД1М. 5. Технико – экономическое обоснование принятого техно- логического процесса Использование критерия долговечности. Долговечность деталей, восстановленных теми или иными способами, зависит от их эксплуатационных свойств. Наиболее рациональными способами оказываются те из них, которые обеспечивают наибольшую долговечность восстановленной детали. Критерий долговечности, в отличие от технологического, выражается числом, через коэффициент долговечности для каждого из способов восстановления и каждой конкретной детали: КД = SB / SH, (5.1) где: SB – срок службы восстановленной детали; SH – срок службы новой детали. КД = 9800/9800 = 1 Наибольшим КД обладает хромирование – 1,72, а наименьшим – электродуговая сварка – 0,42 и осталивание – 0,58. Хотя критерий долговечности можно рассчитать, он не учитывает затраты на восстановление. Эту задачу можно решить, используя технико-экономический критерий. Использование технико-экономического критерия. В ремонтной практике приходится решать следующие задачи: – эффективно ли восстановление детали данным способом; – какой их двух и более способов восстановления наиболее эффективный. Рациональность применения того или иного способа восстановления деталей целесообразно выразить при помощи технико-экономического критерия, учитывающего себестоимость восстановления и коэффициент долговечности для каждого способа. При решении первой задачи эффективность восстановления определяется по коэффициенту экономической целесообразности: КЭ = (СН КД) / СВ ≥ 1, (5.2) КЭ = (3500∙1)/2630 = 1,33 При решении второй задачи рациональный способ определяется из соотношения:   , (5.3) , (5.3)где: СН – стоимость новой детали, руб.; СВ – стоимость восстановления детали данным способом, руб.; КД – коэффициент долговечности детали данным способом. В первом случае восстановление считается экономически целесообразным, если КЭ ≥ 1. Во втором случае тот способ из двух и более является эффективным, у которого соотношение меньше. В свою очередь: СВ = ЗО + МО, (5.4) СВ =1480+1150=2630 где: ЗО – основная заработная плата производственных рабочих, руб.; МО – стоимость материалов, затраченных при восстановлении детали, руб. Основная заработная плата определяется по формуле: ЗО = ЗП + ЗД + НСС, (5.5) Зо=1200+100+180=1480 где: ЗП – прямая заработная плата, руб.; ЗД – дополнительная заработная плата, руб., составляет 8÷10 % от ЗП; НСС – начисления на заработную плату, составляют 26,2 % от (ЗП + ЗД). Прямая заработная плата определяется из выражения: ЗП = ТШК СЧ, (5.6) ЗП =20·60=1200 где: ТШК – штучно-калькуляционное время на выполнение данной операции, ч; СЧ – часовая тарифная ставка, руб. ТШК = tO + tB + tD, (5.7) ТШК = 7+5+8=20 ч. где: tO – основное время на выполнение данной операции или перехода, рассчитывается с помощью приемов технического нормирования труда, ч; tB – вспомогательное время, затраченное на установку детали на станок, перестановку инструмента, промеры детали, устанавливается нормированием, ч; tD – дополнительное время, затрачиваемое на организационно-техническое обслуживание рабочих мест, на отдых и личные надобности (очистка, смазка, регулировка оборудования, заточка, правка инструмента и т. п.), принимается в процентах от tO + tB, ч. Список используемых источников 1. Рахматуллин М.Д. Технология ремонта тепловозов.- М.: Транспорт, 1983.- 319 с. 2. Тепловозы типа ТЭ10М. Руководство по эксплуатации. М.: Транс-порт, 1985, 421 с. 3. Правила технического обслуживания и текущего ремонта тепловозов ТЭМ1, ТЭМ2, ТЭМ2А.- М.: Транспорт, 1980.- 134 с. 4. Правила заводского ремонта тепловозов типа ТЭ3 и TЭ10.- М.: Транс-порт, 1972.- 285 с. 5. Галкин В.Г. и др. Надежность тягового подвижного состава.- М.: Транспорт, 1982. –182 с. 6. Нотик Э.Х. Тепловозы ЧМЭ 3, ЧМЭ 3Т - М.: Транспорт, 1990. –381 с. 7. Распоряжение ОАО «РЖД» №3Р от 17.01.2005г. «О системе техничес-кого обслуживания и ремонта локомотивов». 8.Собенин Л.А. и др. Устройство и ремонт тепловозов. – М.: «Акаде-мия», 2004, 416 с. 9. Данковцев В.Т., Киселев В.И., Четвергов В.А. Техническое обслужи-вание и ремонт тепловозов. – М.: ГОУ «УМЦ на ж.д. тр-те», 2007. – 558 с. 10. Руководство по техническому обслуживанию и текущему ремонту тепловозов типа ТЭ10 ИО. 2004. ОАО «РЖД» 360с. 11. Бервинов В.И. и др. Техническое диагностирование и неразруша-ющий контроль деталей и узлов локомотивов. – М.:ГОУ «Учебно-методичес-кий центр по образованию на железнодорожном транспорте», 2008 – 332с. Приложение 1  Приложение 2 Приложение 2 | ||||