Отходы металлургического производства. Фторсодержащие отходы

Скачать 113.8 Kb. Скачать 113.8 Kb.

|

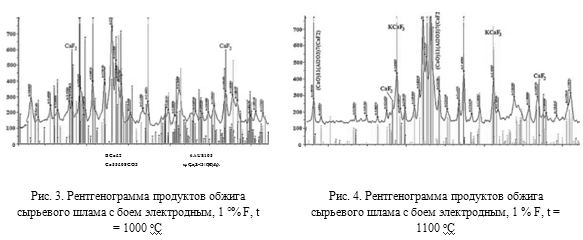

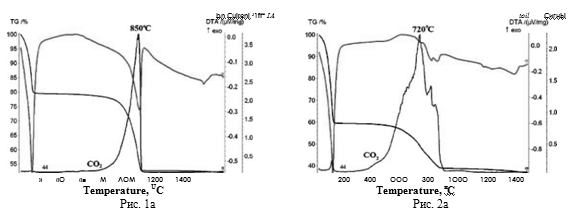

0,1 °% невозможно идентифицировать фторсодержащие соединения ввиду малой интенсивности их аналитических линий. Шлам с увеличенной дозировкой минерализатора спекали при 1000 oC, 1100 oC, после чего охлажденные спеки анализировали на автоматическом рентгеновском дифрактометре D 8 ADVANCE с медным анодом (рис. 3, 4).Фторсодержащие отходы. Производство алюминия электролизом криолит-глиноземных расплавов включает комплекс взаимосвязанных, последовательно-параллельных технологических процессов, каждый из которых характеризуется определенным достигнутым уровнем развития техники и технологии. Несмотря на постоянное поступательное движение в плане совершенствования средств и методов ведения технологического процесса, до сих пор остаются нерешенными огромное количество технических проблем. Их существование обусловлено отсутствием теоретически и экономически обоснованных технических решений и является мощным рычагом в части повышения эффективности производства. Эволюция алюминиевой отрасли на современном этапе связана с разработкой и внедрением ресурсосберегающих и природозащитных технологий, направленных на переработку вторичных ресурсов и техногенных отходов. Реализация технических решений, направленных на снижение материальных и трудовых затрат в действующем производстве, эффективное вовлечение в переработку неликвидных отходов и промпродуктов, повысит конкурентоспособность, экономическую привлекательность и экологическую безопасность алюминиевого бизнеса. Образование и накопление мелкодисперсных фторуглеродсодержащих отходов представляет серьезную проблему для алюминиевых заводов. Ежегодный объем складирования отходов на шламовых полях 4-х сибирских заводов (ИркАЗ, БрАЗ, КрАЗ, НкАЗ) превышает 70 тыс. т, без учета образования мирабилита. Имеющиеся на заводах шламовые поля близки к заполнению. Оставшийся срок их эксплуатации составляет на ОАО "РУСАЛ Братск" 6-8 лет, на ОАО "ИркАЗ-СУАЛ" 1-2 года. Строительство новых шламовых полей проблематично по двум причинам: во-первых, это сложности с землеотводом, т. к. свободных площадей в непосредственной близости от заводов практически нет; во-вторых, это значительные финансовые затраты, исчисляемые сотнями млн руб. Именно по этим причинам приоритетное значение приобретают вопросы организации переработки отходов алюминиевого производства. В результате изменившейся ситуации в технологии электролитического производства алюминия большая часть разработок, связанная с возвратом ценных компонентов (Na, Al, F) в процесс электролиза, потеряла актуальность. Закисление электролитов в алюминиевых электролизерах привело к изменению баланса в структуре потребления соединений фтора и натрия. В сегодняшних условиях обозначилась диспропорция между увеличенным выпуском щелочного регенерационного криолита (благодаря повышению концентрации HF в газах электролиза от использования кислых электролитов) и его ограниченным применением в электролизе алюминия. В настоящее время экономически и экологически оправданной является крупномасштабная переработка фторуглеродсодержащих отходов у сторонних потребителей. Это может быть использование отходов в черной металлургии, при изготовлении строительных материалов, в цементном производстве или переработка на глинозем в составе шихты для спекания. И лишь небольшая часть отходов и промпродуктов может быть переработана с возвратом ценных компонентов в процесс электролиза алюминия. Данный вывод обусловлен двумя обстоятельствами: а) Гигантские объемы накопленных отходов, а также их ежегодный прирост в десятки тысяч тонн делают технически сложным и экономически нецелесообразным их переработку во фторид алюминия или кислые фтористые соли, т. е. в те продукты, которые сегодня востребованы алюминиевыми заводами. Технические сложности связаны с необходимостью использования для переработки отходов многопередельных кислых схем (с использованием плавиковой или серной кислот). б) Утилизация отходов в смежных отраслях промышленности позволит сделать отрицательным баланс между объемами генерирования и переработки отходов, тем самым кардинально оздоровить экологическую ситуацию. Масштабы утилизации отходов в черной металлургии, цементной промышленности, в глиноземном производстве могут составить десятки тысяч тонн в год, поскольку производство чугуна, стали, цемента, глинозема измеряется миллионами тонн в год. Затраты на подготовку отходов для смежных отраслей промышленности минимальны и зачастую ограничиваются простой сушкой. Общество с ограниченной ответственностью "Торговый дом "Байкальский алюминий" инициировало инновационный проект по переработке мелкодисперсных фтору-глеродсодержащих отходов алюминиевого производства в цементной промышленности. В основе проекта лежит разработанная технология использования фторсодержащих отходов алюминиевого производства в качестве минерализатора при производстве порт-ландцементного клинкера [1, 2]. Суть технологии заключается в замене традиционно используемых минерализаторов на основе плавикового шпата на отходы и промпродукты алюминиевого производства. При этом одновременно решаются две задачи: эффективно утилизируется значительный объем фторуглеродсодержащих отходов, а цементная промышленность получает адекватную замену используемому природному минерализатору на основе флюоритовой руды или концентрата. Кроме того, минерализатор на основе отходов алюминиевых заводов может эффективно применяться на цементных заводах, где до этого минерализаторы не использовались. В этом случае его использование снизит себестоимость выпускаемой продукции за счет сокращения расхода топлива и/или увеличения производительности печей обжига клинкера. В настоящее время большинство отечественных цементных заводов не используют минерализаторы. Причина - удаленность источников плавикового шпата от потенциальных потребителей, поскольку основные месторождения флюоритовой руды расположены в Сибирском и Дальневосточном регионах, а также в Монголии. В европейской части промышленная добыча флюорита не осуществляется по причине незначительных запасов и низкого содержания основного вещества CaF2 в руде. Высокая стоимость флюоритового сырья плюс затраты на транспортировку от ближайших производителей в Забайкальском крае до центральной и западной части России сделали нерентабельным использование плавикового шпата на Европейских цементных заводах. Использование техногенных минерализаторов на основе отходов алюминиевого производства минимизирует затраты цементников благодаря низкой стоимости боя электродного и снижению транспортных расходов. Последнее обеспечивается организацией поставок боя электродного для сибирских цементных заводов с Братского алюминиевого завода, для европейских цементных заводов с Волгоградского алюминиевого завода. Сертификация фторуглеродсодержащих отходов В результате сертификации фторуглеродсодержащих отходов алюминиевого производства они были переведены в категорию вторичного сырья - "Бой электродный для цементной промышленности". На бой электродный разработаны технические условия ТУ 1789-001-53364274-2009, которые включены в Государственный реестр стандартов: регистрационный № 003667, код ОКП 191483. На ТУ 1789-001-53364274-2009 получено санитарно-эпидемиологическое заключение Роспотребнадзора. Также Роспотребнадзором выдано положительное заключение токсикологической экспертизы Боя электродного. Бой электродный для цементной промышленности должен соответствовать нормам и требованиям, приведенным в таблице 1. Под действие данных технических условий попадает использование не только отходов, но и некоторых фторсодержащих промпродуктов алюминиевого производства, в частности: электролитной угольной пены, оборотного электролита, вторичного криолита и др. Исследования минерализующих свойств боя электродного Исследования проводились методами термогравиметрии, высокотемпературной рентгенографии, рентгенофазового и химического анализа. Термогравиметрический анализ выполнялся с использованием прибора синхронного термического анализа STA 449 Jupiter. Образцы нагревали от 25 oC до 1480 oC со скоростью 8 град. С в мин. при недостатке окислителя (5 % кислорода) с целью моделирования атмосферы в промышленной печи обжига клинкера. Проба 1 - смесь сырьевого шлама с водой в соотношении 1: 0,2; проба 2 - смесь сырьевого шлама с фторуглеродсодержащими отходами алюминиевого производства (боем электродным) и водой в соотношении 1: 0,0054: 0,4. При такой добавке минерализатора содержание фтора в сырьевом шламе (проба 2) составляло 0,1 % вес. Вес первой пробы составлял 118,4 мг, второй пробы 170,2 мг. Исследование проводили в корундовых тиглях. В ходе экспериментов контролировали качественный и количественный состав газовых продуктов термолиза с помощью квадрупольного масс-спектрометра Aelos при энергии электронного удара 70 эВ. В качестве компонентов исходного шлама для производства цементного клинкера использовались сырьевые материалы ОАО "Вольскцемент" следующего состава: известняк - 79,5 % глина - 15,7 % огарки - 3,5 %%, высокоалюминатная глина - 1,3 %%. Химический состав и модульные характеристики сырьевого шлама приведены в таблице 2. Фазовый состав сырьевого шлама представлен карбонатом кальция CaCO3, кварцем SiO2, гематитом Fe2O3, гейландитом Na2Ca (Al2Si6)16 - 5H2O и слюдой KMg3(AlSi3O10)-(OH)2.  Для изучения влияния фторалюминатов натрия (криолита и хиолита) на спекание сырьевого шлама были проведены дополнительные исследования. С этой целью в сырьевой шлам вводили увеличенное в 10 раз количество фторсодержащего минерализатора, которое обеспечивало содержание фтора в шламе |