|

|

Футеровка. 10. Футеровка вращающейся печи. Футеровка вращающейся печи, назначение футеровки. Оптимальный вид огнеупора для отдельных технологических зон. Способы укладки и крепления кирпича

Футеровка вращающейся печи, назначение футеровки. Оптимальный вид огнеупора для отдельных технологических зон. Способы укладки и крепления кирпича.

Предназначена для:

- для защиты корпуса печей от воздействия высоких температур;

- снижения потерь тепла через корпус вращающейся печи;

- для защиты корпуса печи от истирающего действия обжигаемого материала.

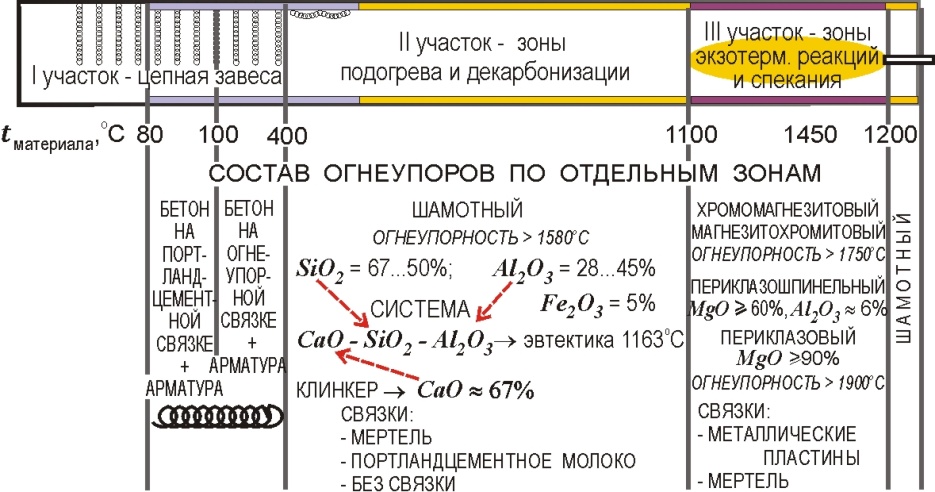

Футеровка вращающейся печи мокрого способа производства

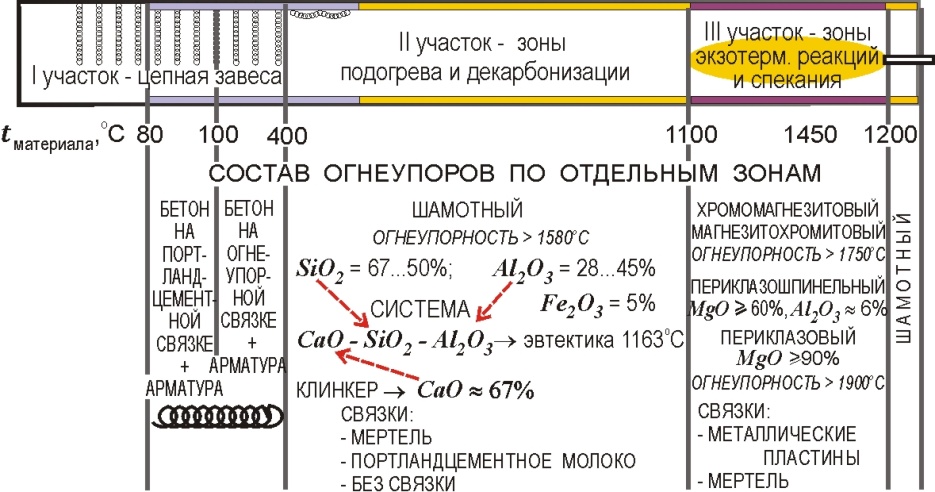

I участок – не футеруемая область печи;

II участок – бетонируемая область печи;

III участок – область теплообменных устройств (зоны сушки и частично подогрева);

IV участок – подготовительные зоны (часть зоны подогрева и декарбонизации);

V участок – высокотемпературные зоны (экзотермических реакций и спекания).

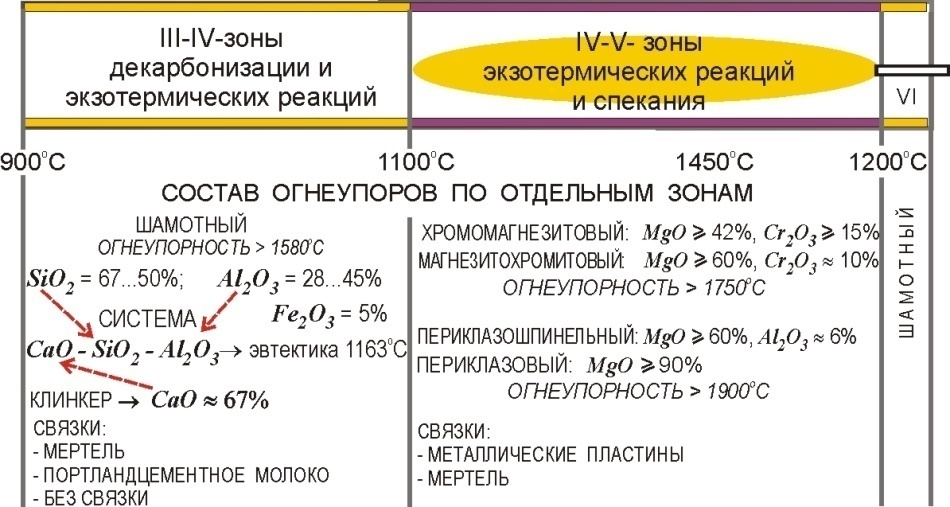

Футеровка вращающейся печи сухого способа производства

Футеровка вращающейся печи сухого способа производства

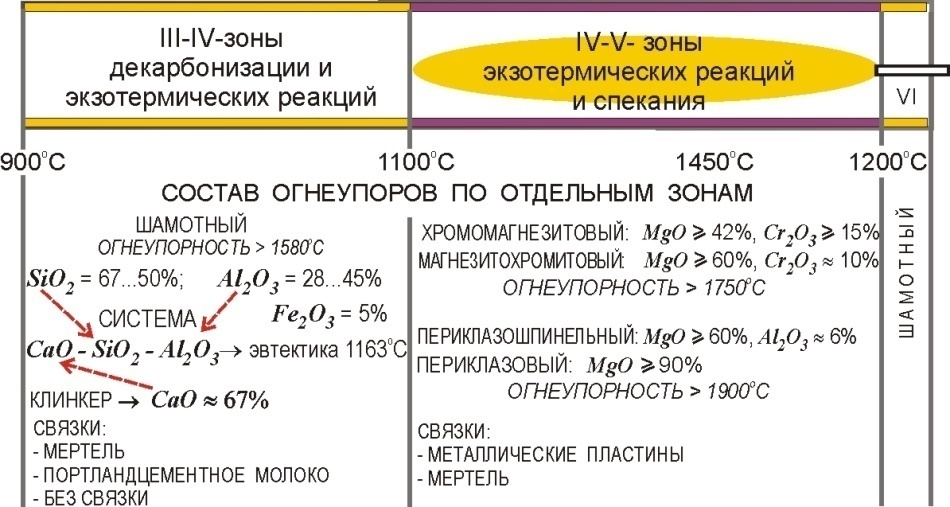

Виды применяемых огнеупоров

Шамотный кирпич – ШЦО, ШЦУ – высота кирпича 200мм

Магнезиальный огнеупор – высота кирпича 230мм

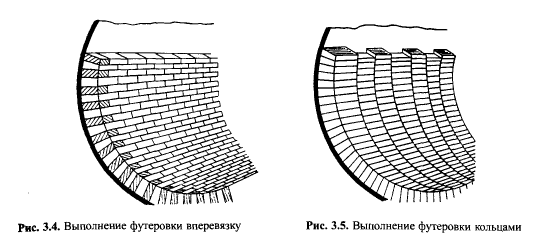

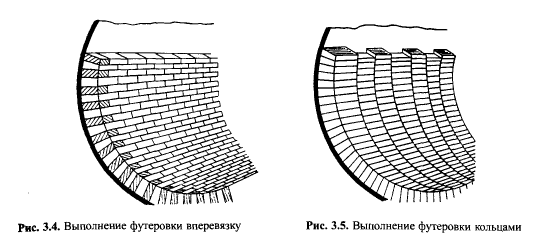

Виды выполнения футеровки

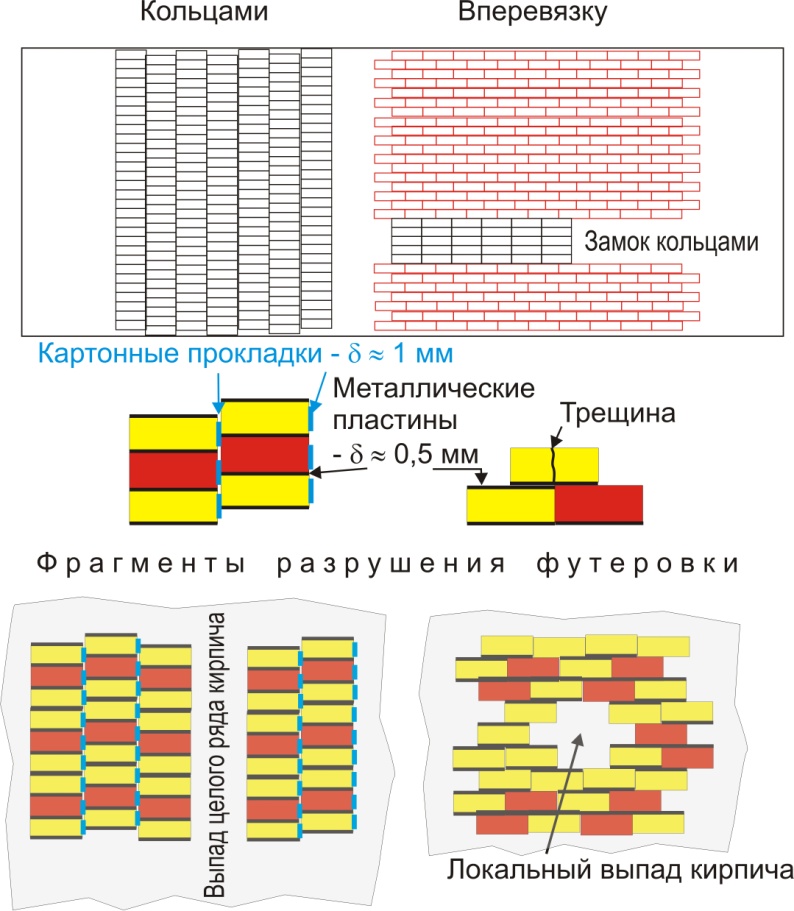

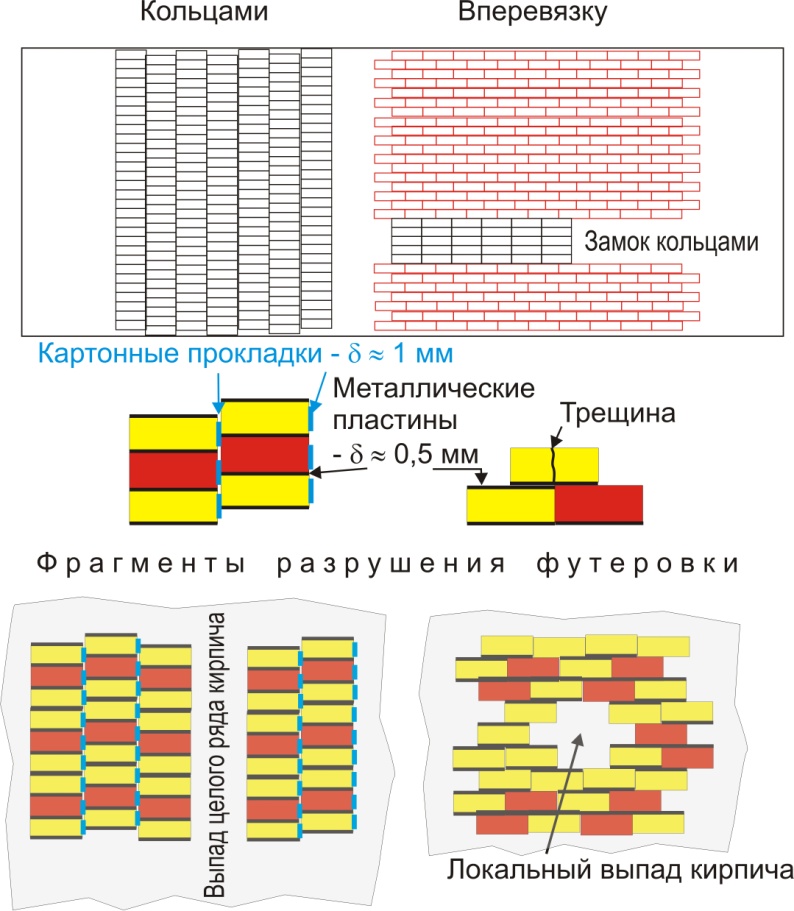

Способы укладки футеровки

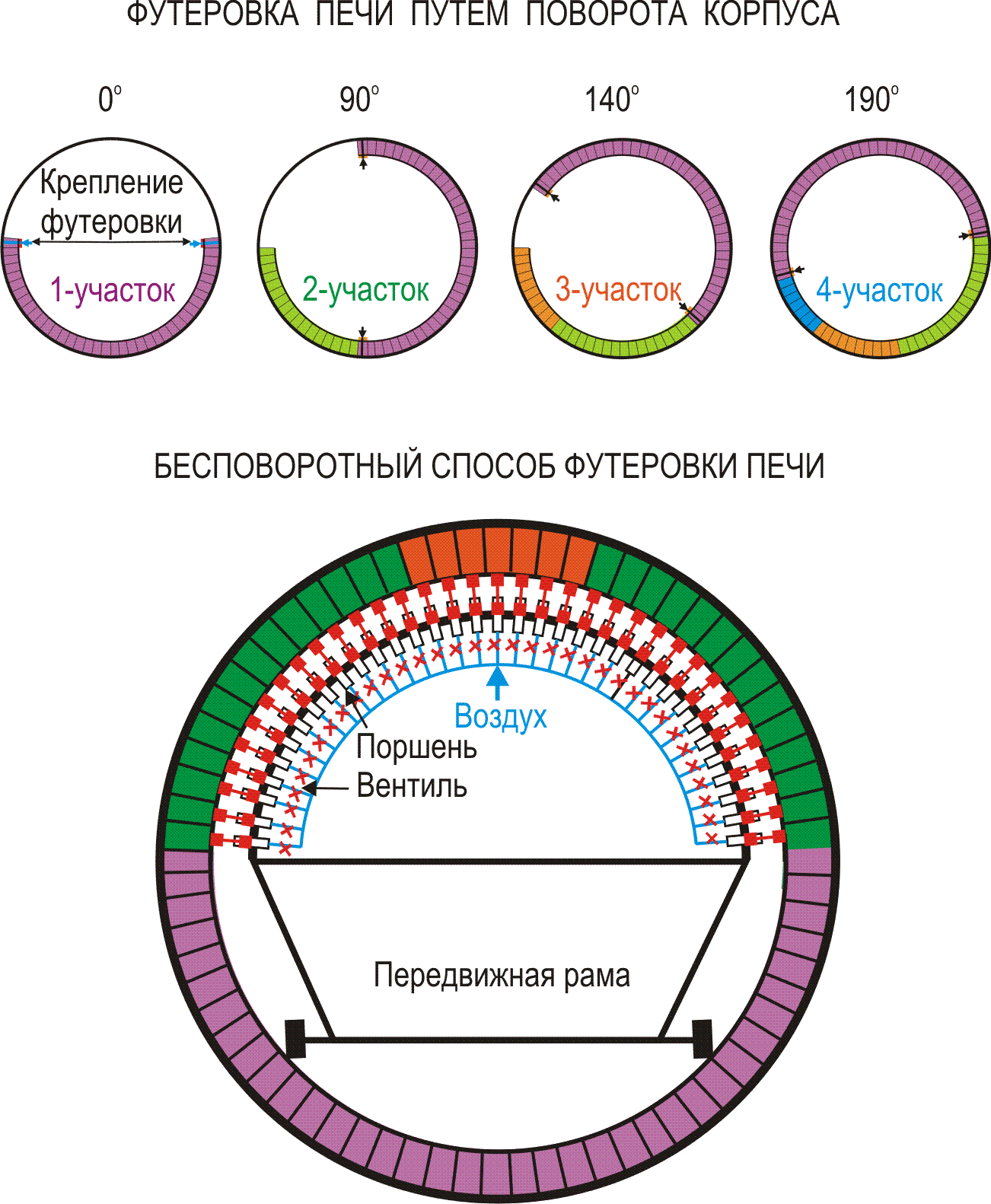

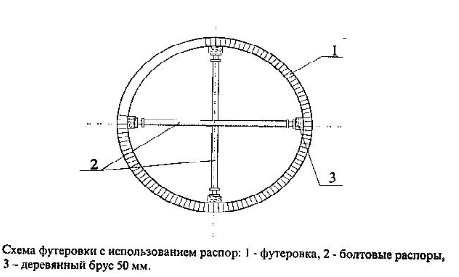

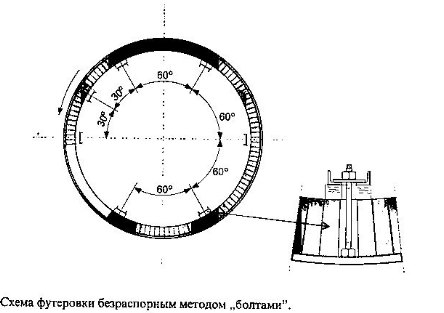

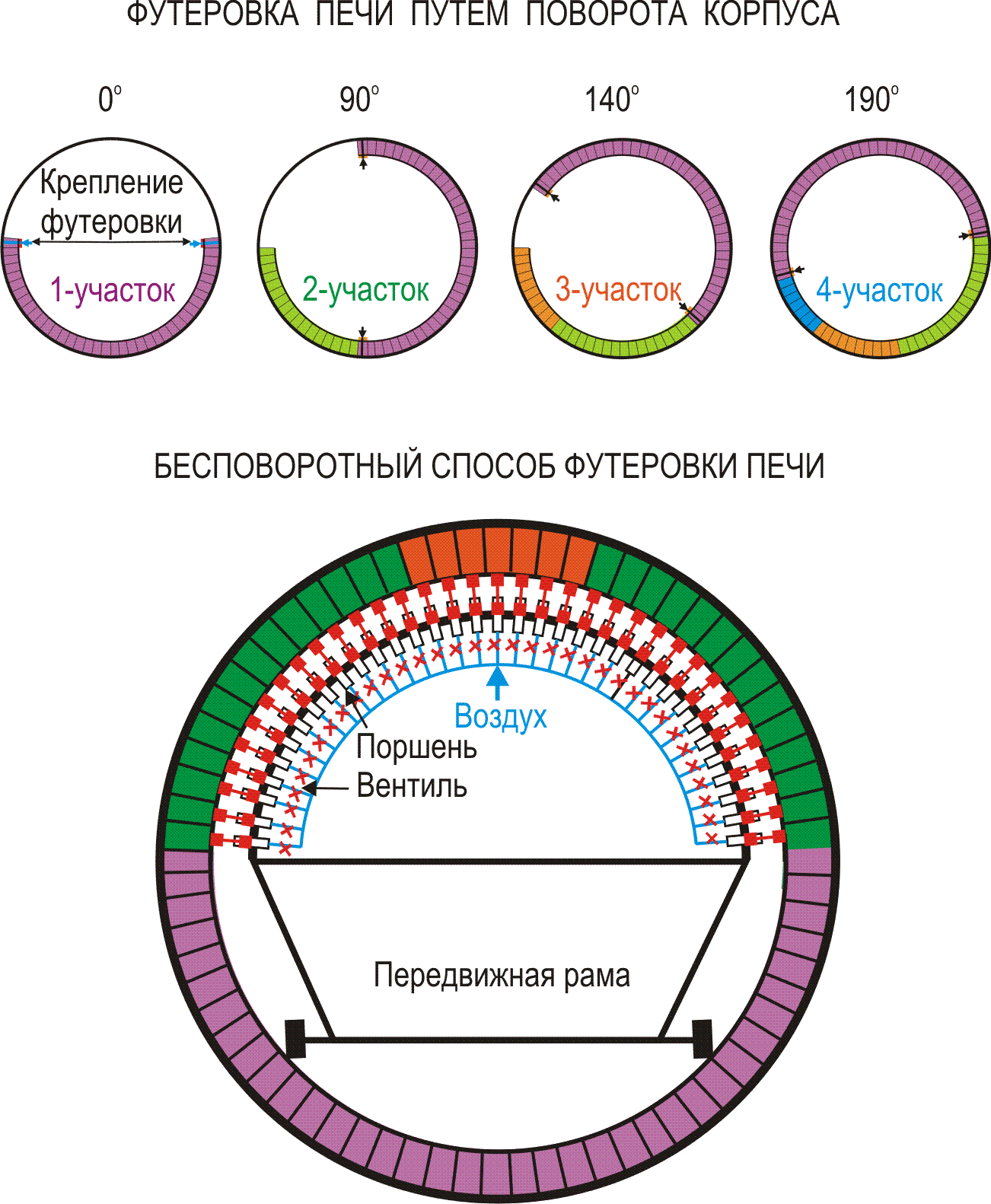

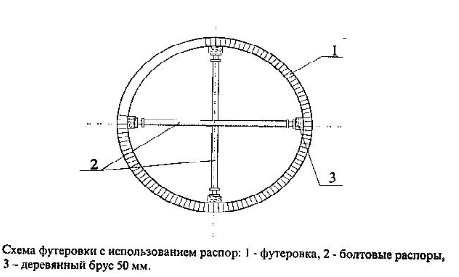

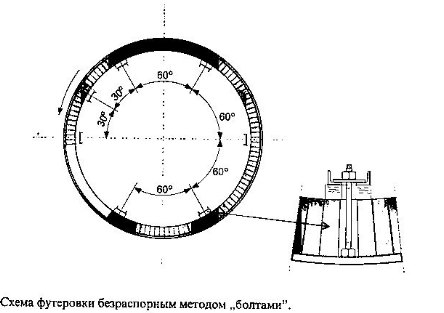

Два способа укладки: с поворотом и без поворота печи.

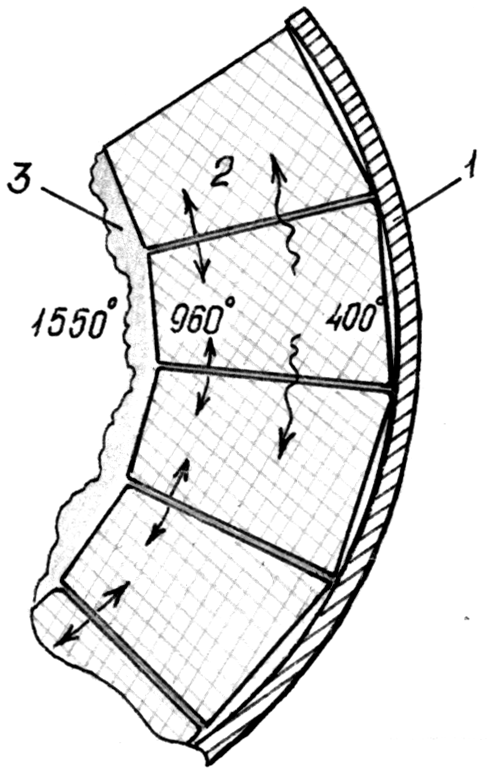

С поворотом печи сначала укладывается чуть больше половины, затем закрепляется один конец кирпича и печь поворачивается на 60º. Чтобы предотвратить выпадение кирпича, между ними забивают по 1-2 металлические пластины, чтобы расширить всю футеровку (в перевязку). Пластины выполняют 2 функции:

1) они частично плавятся и образуют связку;

2) они являются термокомпенсаторами, потому что при нагреве кирпич расширяется, пластины плавятся, компенсируя расширение.

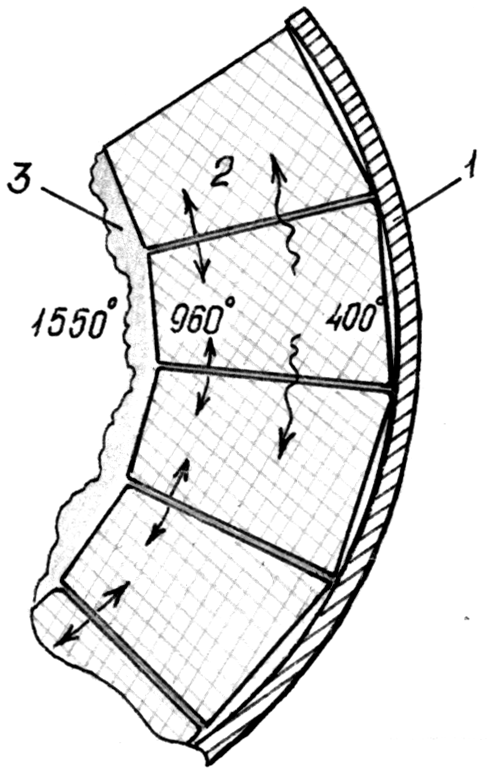

Температурное напряжение на футеровку во время работы печи

Факторы, влияющие на стойкость футеровки

Свойства сырья:

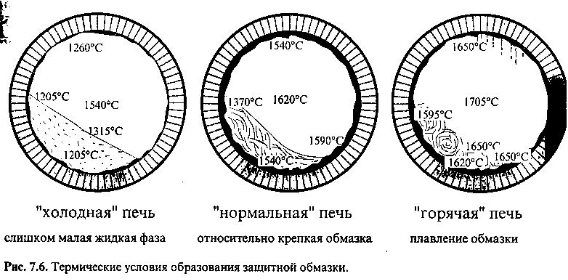

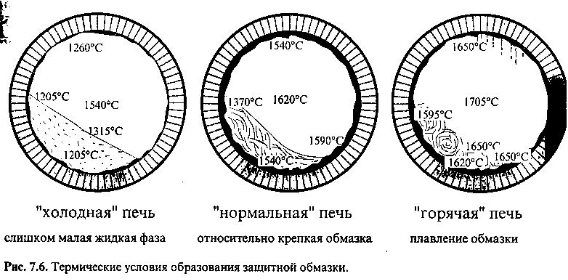

1) важнейшим показателем является содержание Al2O3 высокая стойкость футеровок обеспечивается за счет создания обмазки на поверхности кирпича. Al2O3 обеспечивает получение вязкой жидкой фазы, которая легко прилипает к футеровке (Al2O3 = 3,5 - 3,7%);

2) Fe2O3 = 2.9 – 2.6 %

3) SiO2 – в виде кварца (песка). Если SiO2 в глине, то это не опасно, т. к. при t500ºС происходит разложение глины с образованием аморфных оксидов и аморфный SiO2, легко вступает в реакцию. Если же имеется кварц (крупнокристаллический) тогда SiO2 плохо вступает в реакцию, поэтому требуется повышенная t-ра обжига и снижается стойкость футеровки.

4) КН

0,91 (и выше плохо и ниже плохо). При увеличении КН спекание сырья затрудняется и требуется более высокая температура. При понижении КН образуется легкоспекаемая сырьевая смесь, поэтому уменьшается длина зоны спекания и возникает избыточная жидкая фаза, что требует более стабильного режима обжига. Перегрев приводит к тому, что расплавляется обмазка, а небольшое снижение температуры может привести к выпуску брака. Поэтому в этих условиях часто возникает колебание температуры футеровки, что приводит к сколу кирпича и его разрушению.

5) n

2,3 – характеризует количество жидкой фазы. Чем выше n, тем меньше расплава.

6) Примеси Na2O, K2O=1%, MgO=2,5% Повышение стойкости футеровки.

Решающее значение – стойкость футеровки зависит от режима обжига.

Задача машиниста – обеспечить относительно удлиненный факел, который бы предотвращал перегрев корпуса печи.

Основные способы повышения стойкости футеровки;

– использование качественного огнеупора;

– качественное выполнение футеровочных работ;

– оптимальный состав обжигаемого материала;

– исключение резких теплосмен огнеупорной футеровки в печи;

– оптимальный режим горения топлива (рациональный факел);

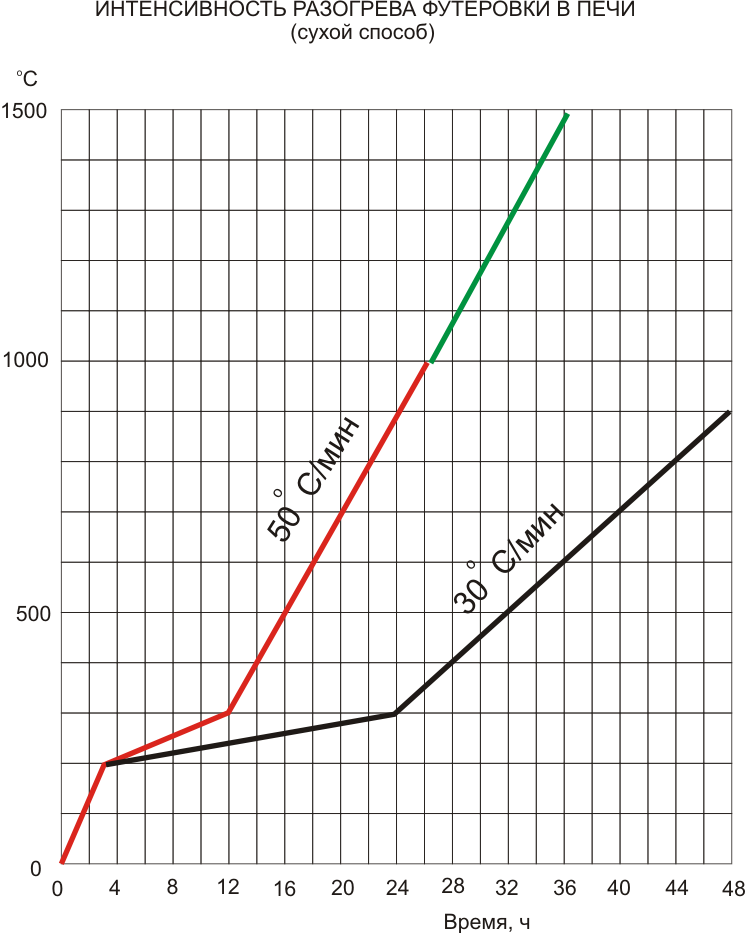

– соблюдение рационального режима розжига печи.

- -

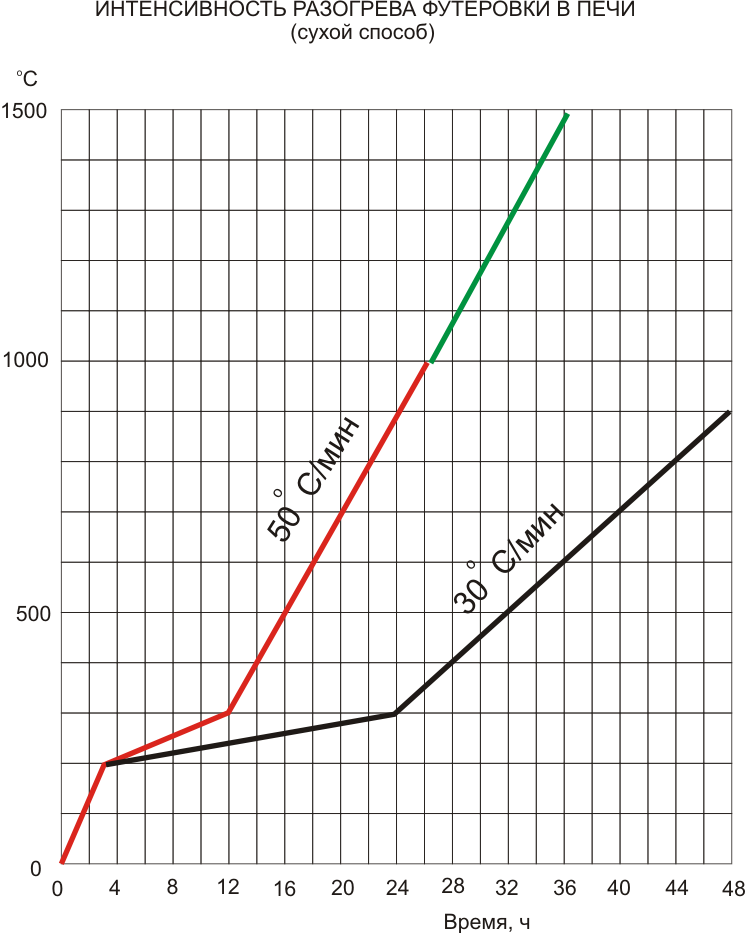

Чем больше диаметр печи, тем тщательнее должен быть подготовлен и проведён разогрев кладки. Квалифицированный разогрев гарантирует мин. 50 % успеха, т.е. макс. возможной стойкости кладки.

- После окончания кладочных работ периоду разогрева всегда предшествует период сушки, во время которого из футеровки удаляется влага. Например, кладка, выложенная с использованием мертеля, должна иметь более продолжительную фазу сушки, чем «в сухую» выложенная кладка.

- Скорость разогрева основной футеровки агломерационной зоны не должна превышать 50 К/час, что в противном случае может стать причиной разрушения структуры, а, в конечном итоге, и кладки (например, разрушение кирпичей в виде отделения слоев).

- Лучшей защитой кладки печи в агломерационной зоне является стабильный слой клинкера. Его образование на печной кладке относится к периоду сдачи печи в эксплуатацию.

Рекомендуется не слишком рано приступать к подаче сырого материала для образования клинкера. Основываясь на наших опытных данных, поверхностная температура кладки, например, периклазохромитовых изделий фирмы MWA GmbH, должна достичь мин. 800 - 900°С.

- На протяжении периодов сушки и разогрева печь необходимо вначале время от времени а затем постоянно вращать её с помощью вспомогательного привода. При этом целесообразно контролировать футеровку на расслабление и смещение. Например, выложенная «в сухую», а также «склеенная» кладки в нижних температурных областях особенно подвержены влиянию этих явлений.

- По окончании фазы разогрева печь необходимо по возможности, без остановки довести до рабочего состояния. Охлаждение кладки во время остановки приводит почти всегда к разрушению структуры изделий.

|

|

|

Скачать 1.88 Mb.

Скачать 1.88 Mb.

-

-