газоснабжение города волгоград. Волгоград 2007. Газоснабжение района города Волгограда

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

(1.53) где  . (1.54) . (1.54)где ji – доля компонента в составе газа Сопротивление трения дымовой трубы Динамическое давление, требуемое для создания нужной скорости газов на выходе из трубы: Сумма потерь давления в дымовой трубе: Сопротивление котельной установки: Полезная тяга в дымовой трубе: 1.2.8 Расчет предохранительных взрывных клапанов Топки и газоходы должны быть снабжены предохранительными взрывными клапанами, которые устанавливают таким образом, что при возможном взрыве газовоздушной смеси и срабатывании клапана исключалось травмирование обслуживающего персонала. Если клапаны установить в безопасных для персонала местах невозможно, то должны быть предусмотрены специальные защитные устройства (отводные трубы, отбойные щиты, ограждения и т.п.). Площадь одного взрывного клапана рекомендуется принимать не менее 0,05 м2. В качестве предохранительных взрывных клапанов используют: чугунные откидные крышки, закрепляемые на металлической раме с помощью петель; асбестовые мембраны из листового асбеста толщиной 2-3 мм, закрепленные в раме из уголков; плиты (из смеси огнеупорной глины с асбестом, армированной металлической сеткой), свободно лежащие над отверстием в кладке или закрепленные в металлической рамке с помощью петель; специальные металлические мембраны, рассчитанные на разрыв при повышении давления в газоходе до определенной величины; металлические платины с отогнутыми краями, погруженные в уплотняющие песочные затворы. Общая суммарная площадь клапанов для котлов производительностью менее 10 т/ч должна быть не менее 0,025 м2 на каждый кубометр объема топки и газоходов. Исходя из этого условия, суммарную площадь клапанов определяем по формуле Fклап=0,025·V, (1.59) где V – объем топочного пространства котла или газоходов, м3. Определяем суммарную площадь взрывных клапанов для газоходов -котлы № 1,2,3,4,5 Fклап=0,025·28,36=0,709 м2; Принимаем к установке 4 взрывных клапана в виде чугунной откидной крышки размерами 450х450 мм (F=0,2 м2).. Клапаны устанавливаются на участках газохода перед дымовой трубой. 1.2.9 Расчет вентиляции котельной В помещениях, где расположены газоиспользующие установки, предусматривается устройство приточно-вытяжной вентиляции, которая должна обеспечивать не менее чем трёхкратный воздухообмен в час. В котельной предусмотрена приточно-вытяжная вентиляция с естественным побуждением. Холодный воздух, необходимый для сжигания газа и вентилирования помещения поступает через приточные жалюзийные решётки и дверные проёмы. Удаляемый из помещения воздух выходит через дефлекторы расположенные в крыше здания над котлами. Количество, размеры и тип дефлекторов и жалюзийных решеток определяется соответствующими расчётами. Для того выбора дефлекторов необходимо знать количество воздуха, удаляемого из котельного зала. Объём вентилируемого помещения Vпом.вент, м3, определяется по формуле Vпом.вент = Vпом. – Vобор., (1.60) где Vпом - объем котельного зала, м3; Vобор - объем оборудования, м3. Vпом.вент =611–50=561 м3. Расчёт вентиляции производится, исходя из трёхкратного воздухообмена в час Vвент = 3Vпом.вент (1.61) Vвент = 3·561= 1683 м3/ч. Суммарную площадь вытяжных отверстий FΣ, м2, определяем по формуле где Vвент – объем воздуха удаляемого за один час, м3/ч; ω – скорость воздуха в вытяжной шахте, м/с, принимается равной 1 м/с. Согласно произведённому расчёту принимаем 3 дефлектора по серии 5.904-51 типа Т-20 диаметром 500 мм с площадью проходного сечения 0,1250 м2. Жалюзийные решётки подбираются таким образом, чтобы приток воздуха в помещение обеспечивал трёхкратный воздухообмен в час и необходимое количество кислорода для сжигания природного газа в топках котлов где Находим объем воздуха необходимого для горения газа где 0,9 – коэффициент, учитывающий поступление 10 % воздуха за счет неплотностей строительных конструкций; Vкот – расход газа котельной, м3/ч. Расход воздуха, поступающего через жалюзийные решетки на вентиляцию, равен расходу воздуха, удаляемого через дефлектор. Общий расход воздуха на приток равен Суммарная площадь жалюзийных решеток определяется по формуле Принимаем к установке 44 жалюзийных решетки № 2 по серии 1.494-27 размерами 580х150(h) мм , устанавливаемых в сене за котлами. 1.2.10 Расчет легкосбрасываемости строительных конструкций котельной Легкосбрасываемость строительных конструкций котельной в случае взрыва обеспечивается за счет остекления оконных проемов. Площадь оконных проемов должна быть не менее 0,3 м2 на 1 м3 котельного зала, т.е. Выполняем проверку Площадь оконных проемов котельного зала составляет 19,44 м2, что удовлетворяет требованиям легкосбрасываемости строительных конструкций. 1.3 Установка утилизации диоксида углерода 1.3.1. Актуальность утилизации диоксида углерода Научно-технический прогресс вызвал многие последствия, которые относят к экологическим. Сложилось обоснованное мнение о том, что последствием прогресса является деформация окружающей среды. Прежде всего это было замечено в отношении увеличения концентраций так называемых «парниковых» газов в атмосфере. Антропогенное воздействие деятельности человека на природу и климатическую систему превышает возможности окружающей среды по нейтрализации этого воздействия. Наблюдаемые глобальные изменения климата, рост содержания парниковых газов в атмосфере Земли можно оценить как сигнал о недопустимости роста антропогенного воздействия на окружающую среду. Источниками малых газов, прежде всего диоксида углерода и оксидов азота, являются сжигание ископаемого топлива, биота. Диоксид углерода – не только парниковый газ. От его содержания в атмосфере зависит интенсивность фотосинтеза, и ученых беспокоит, какова она будет, если климат изменится. Разработано большое число различных сценариев развития энергетики выбросов в атмосферу, а также последствий этих воздействий в глобальном масштабе. Наибольшее распространение получила концепция парникового стереотипа глобального потепления. Происходит существенное усиление антропогенных выбросов парниковых газов в атмосферу. Такие меры, как повышение энергетической эффективности и использование альтернативных источников энергии, могут обеспечить снижение эмиссии парниковых газов. Однако, учитывая, что 85 % мировых потребностей в электроэнергии удовлетворяется за счет использования ископаемых видов топлива, скорый отказ от применения таких видов топлива без нанесения значительного ущерба мировой экономике вряд ли можно ожидать. При условии внутреннего потребления Россией топливно-энергетических ресурсов из расчета 6 % ежегодного прироста ВВП по прогнозам ученых в 2010 году произойдет увеличение выбросов парниковых газов на 442,8 млн. т СО2 эквивалента, что превысит на 18,2 % уровень выброса парниковых газов в 1990 году. Такой уровень увеличения выбросов парниковых газов (в основном диоксида углерода и метана) обусловливает необходимость разработки методов утилизации этих газов. Выделение метана происходит в результате сельскохозяйственной деятельности (животноводство, выращивание риса), а также вследствие нарушения естественного метанового фильтра (из бактерий). Значительный объем метана попадает в атмосферу за счет утечек из газопроводов. Поэтому Всемирный банк одобрил выделение России гранта в 3,2 млн долларов на реализацию проекта по сокращению утечек природного газа из трубопроводов в атмосферу. Диоксид углерода, основной составляющий компонент парниковых газов, образуется в результате сжигания ископаемых топлив. Данные моделирования убедительно показывают, что наиболее вероятные пределы повышения среднегодовой среднеглобальной температуры приземного воздуха при удвоении концентрации диоксида углерода составят 1,5 — 4,5 °С. Кроме того, повышенное содержание диоксида углерода в воздухе негативно сказывается на общем экологическом состоянии окружающей среды. Ученые разных стран предлагают различные технологии по снижению выбросов диоксида углерода. Один из них – улавливание и геологическое захоронение СО2. Основная идея предлагаемых технологий заключается в улавливании диоксида углерода, образованного при сжигании ископаемых топлив, и их захоронении в естественных резервуарах на период до нескольких тысяч лет. Для хранения газа предлагается использовать естественные природные резервуары, которые имеют достаточный объем для вмещения эмиссий, накопленных за многие годы. Улавливание диоксида углерода является наиболее приемлемым способом для предприятий с большими стационарными источниками эмиссии и основывается на процессе отделения углекислого газа от газового потока, как до процесса сжигания, так и после него. Применение предлагаемых технологий требует значительных финансовых затрат. Кроме того, хранение газа в естественных пустотах является малоконтролируемым процессом и зависит не только от герметичности окружающих пород, но и от процессов, происходящих в глубине земной коры. Диоксид углерода, подлежащий захоронению, при определенных условиях (нарушение герметичности хранилища) может стать источником экологической аварии из-за резкого увеличения концентрации СО2 в близлежащей местности. Предлагаемые технологии не применимы на небольших источниках выбросов и требуют наличия подземных естественных резервуаров недалеко от производства. 1.3.2 Хлорелла как утилизатор диоксида углерода и ценный биологический продукт Одним из способов утилизации диоксида углерода выделяющегося при сжигании природного газа является устройство установок по выращиванию микроводоросли Chlorella vulgaris C-1. Это микроводоросль, которая активно используется как биоактивная добавка к пище. Она богата высококачественными питательными веществами, особенно белками (65–72%) и β-каротином; содержат важные растительные пигменты, включая хлорофилл и фикоцианин, витамины группы В, железо, магний, селен, редкоземельные минералы, ферменты, нуклеотиды, линолевую и линоленовую кислоты; один из основных источников витамина В12. Хлорелла очень активно уничтожает патогенные организмы. Сущность технологического воздействия процессов, происходящих в живой культуре хлореллы, заключается в том, что в процессе жизнедеятельности микроводорослей происходит отмирание (гибель) болезнетворных бактерий. Это установлено для всех патогенных микробов кишечной группы (возбудители брюшного тифа, паратифа А, паратифа В и всех видов дизентерии), а также для вируса полиомиелита и возбудителей туберкулеза. Микроводоросли, выделяя в процессе фотосинтеза молекулярный кислород, обеспечивают также окисление аммонийных солей в нитриты и нитраты, которые достаточно быстро усваиваются ими для построения своих тел; благодаря этому концентрация нитратов на выходе приближается к нулю. Концентрация свободного кислорода в растворе достигает 10 мг/л. Хлорелла активно используется для улучшения экологического состояния различных водоемов, в том числе внутренних водоемов Волгоградской области. Штаммы Clorella vulgaris BIN и ИФР № С-111 обладают хорошо выраженными планктонными свойствами и проявляют антагонизм к сине-зеленым водорослям, что позволяет успешно использовать их в борьбе с так называемым «цветением» воды. 1.3.3 Патентное исследование установок по выращиванию хлореллы Для выяснения ситуации в области разработок установок по выращиванию хлореллы произведен патентный поиск на базе Волгоградского центра ЦНТИ. Поиск производился по архивным материалам до 1995 года и электронной базе ЦНТИ с 1995 по 2007 годы. В результате патентного поиска были исследованы следующие документы: - патент № 2268923 Установка для выращивания микроводорослей - патент № 2000126105 Установка биоутилизации стоков сельхозпредприятия - патент № 2000117010 Установка метанового брожения - патент № 99101541 Дезинтегратор хлореллы и ассоциатов молекул тяжелой и легкой воды - патент № 2002117580 Установка для выращивания хлореллы - патент № 2218392 Установка для выращивания хлореллы - патент № 99105034 Симбиотенк хлореллы и бактерий - патент № 2000117010 Установка метанового брожения - патент № 2167831 Способ обогащения биогаза - патент № 2163927 Установка очистки фекально-бытовых стоков Прототипом для выращивания хлореллы является патент № 2268923 «Установка для выращивания микроводорослей». Изобретение относится к микробиологической промышленности, а именно к технологии выращивания хлореллы. Установка для выращивания микроводорослей, в частности хлореллы, включает размещенную на каркасе емкость для суспензии микроводорослей, в которой вертикально установлены цилиндрические стеклянные обечайки со стационарно размещенными в них лампами. Емкость снабжена вентиляторами, установленными под обечайками и служащими для подачи воздуха внутрь последних при достижении температуры суспензии, превышающей оптимальную температуру культивирования. Установка снабжена датчиком температуры суспензии, расположенным внутри емкости и связанным с ним терморегулятором, подключенным к вентиляторам. Изобретение обеспечивает регулирование температуры в процессе культивирования микроводорослей и поддерживает ее в оптимальных пределах для повышения производительности установки. Предлагаемая установка для выращивания хлореллы имеет ряд недостатков: - не рассматриваются вопросы снабжения питательным раствором необходимого для подкормки микроводорослей; - датчик температуры расположен внутри емкости, что не позволяет регулировать температуры поступающих сред перед емкостью; - воздух служит для охлаждения воды в резервуаре, что неэффективно; - основной недостаток заключается в том, что автор не объясняет, каким образом хлорелла питается диоксидом углерода. На основании исследования подготовлена заявка на патент, в которой предлагается установка для выращивания хлореллы, учитывающая недостатки предыдущих разработок. 1.3.4 Установка утилизации диоксида углерода Для выращивания хлореллы необходимо поддерживать в объёме реактора следующие условия: температурный режим в интервале 25-36 °С; кислотность среды рН=7±0,5; освещённость; концентрации углекислоты (0,5–2 % в исходных газах); оптимальный солевой баланс. Для получения 1 кг сухой хлореллы необходимо: 350 кВт·ч электричества при искусственном освещении; 500 г углерода (в виде 1,8 кг CO2, при этом выделяется 1,3 кг О2); 100 г азота (в форме нитратов); 400 г остальных макро- и микроэлементов; объем культиватора (реактора) 200 литров для получения 1 кг в сутки. Установка по выращиванию хлореллы представляет собой металлическую емкость размерами 3,0х2,0х0,5 м (объем 3 м3). Принципиальная схема работы установки представлена на л. ГСН-8 .Установка располагается в отдельном помещении, смежным с котельным залом ГСВ-6). Освещение установки осуществляется с помощью люминесцентных ламп, расположенных над резервуаром. Емкость заполняется водопроводной водой с помощью водопровода диаметром 40 мм, степень заполнения водой резервуара 90 %. Для питания хлореллы микроэлементами и витаминами предусмотрено устройство питательного устройства, работающего по типу капельной установки. Подпитка питательным раствором производится непрерывно. Регулировка интенсивности поступления раствора в установку производится с помощью вентиля, установленного на трубопроводе питательного раствора. При одновременной работе блока резервуаров с хлореллой дополнительное регулирование подачи раствора производится с помощью вентилей, установленных на ответвлении к каждому резервуару. В продуктах сгорания газа в котельных агрегатах содержится около 10 % диоксида углерода. Газоход, транспортирующий продукты сгорания с помощью дымососа, также подает газовую смесь к установкам. Для приведения концентрации и температуры диоксида углерода к допустимым параметрам предусматривается устройство воздуховодов, которые могут забирать воздух как с улицы, так и из помещения, где расположена установка. Регулирование соотношения «дымовые газы (диоксид углерода)/ воздух» производится с помощью регулирующих заслонок, установленных на газоходах и воздуховодах. Для подачи диоксида углерода и воздуха предусматривается установка вентиляторов, автоматически связанных с регулирующими заслонками. Газовоздушная смесь поступает в нижнюю часть установки по трубопроводам диаметром 20 мм. Трубопроводы образуют газораспределительную решетку с отверстиями диаметром 5 мм, через которые газовоздушная смесь поступает в раствор суспензии и барботирует, создавая условия для фотосинтеза. Барботирование раствора хлореллы газовоздушной смесь способствует лучшему перемешиванию и, соответственно, лучшему росту культуры. Образующийся в результате фотосинтеза кислород, удаляется из верхней части установки, над которой расположен специальный зонт, и выводится за пределы помещения для рассеивания в атмосфере. Возможно также использование получаемого кислорода для организации процесса горения в газогорелочных устройствах котельных агрегатов. Срок достижения концентрации хлореллы в растворе необходимого значения при запуске установки достигает четверо суток. Затем суспензия хлореллы может сливаться ежедневно. Слив готового продукта предусматривается через сливную воронку, установленную в днище резервуара. Для последующего размножения хлореллы в резервуаре остается около 10 % суспензии, резервуар заполняется водой, и процесс выращивания хлореллы возобновляется. При излишках полученного раствора, суспензия может высушиваться и использоваться в зимних условиях или идти на другие нужды. При остановке работы всей системы или отдельного резервуара, а также в случае превышения объема продуктов сгорания требуемого по технологическому циклу утилизации диоксида углерода, удаление продуктов сгорания от котельных агрегатов предусматривается через газоходы и дымовые трубы, расположенные в котельном зале. В этом случае диоксид углерода, входящий в состав биогаза и подлежащий отделению от метана, также выбрасывается в атмосферу. 1.3.5 Определение параметров работы установки утилизации диоксида углерода Объем реактора размерами 3,0х2,0х0,5 м составляет 3 м3, полезный объем (90 %) – 2,7 м3. Объем ежесуточного слива составляет 2,43 м3 (90 % от полезного объема). Концентрация диоксида углерода необходимого для питания хлореллы, составляет 0,5-2 % (оптимально 1 %). В уходящих продуктах сгорания концентрация СО2 зависит от состава газа и определяется по формуле и составляет При требуемой концентрации диоксида углерода 1 % расход его составит где При данных геометрических параметрах реактора объем углекислого газа составит Общий расход газовоздушной смеси Диаметр подводящего воздуховода где При Принимаем воздуховод диаметром 600 мм. Соответственно, диаметры газохода продуктов сгорания и воздуховода атмосферного воздуха составят 200 мм и 600 мм. Для транспортировки дымовых газов принимаем к установке дымосос Д-8 со следующими техническими характеристиками: максимальная подача 8000 м3/ч, к.п.д. 61 %, потребляемая мощность 1,9 кВт, скорость вращения 730 об/мин. Установка дымососа предусматривается в котельном зале. Для подачи воздуха принимаем к установке вентиляторы одностороннего всасывания ВД-8 со следующими техническими характеристиками: максимальная подача 10000 м3/ч, к.п.д. 67 %, потребляемая мощность 7,0кВт, скорость вращения 970 об/мин. Установка вентиляторов предусматривается: вне помещения – для забора атмосферного воздуха, в помещении – для забора воздуха из помещения, на трубопроводе диоксида углерода – для транспортировки диоксида углерода после процесса сжигания природного газа. 1.3.6 Методика определения соотношения «диоксид углерода – воздух» Одним из определяющих условий эффективной работы установки утилизации диоксида углерода является поддержание требуемых параметров газовоздушной смеси, содержащей углекислый газ, необходимый для процесса фотосинтеза. Такими параметрами являются содержание СО2 (1 %) и температура (30 ºС). При работе установки возможны два источника диоксида углерода: диоксид углерода в составе уходящих продуктов сгорания при сжигании метана (или природного газа) и диоксид углерода, получаемый после разделения биогаза на СН4 и СО2. Температура продуктов сгорания практически равна температуре на выходе из котла ( для котлов КСВа-2,5Гс tух=160 ºС). Температура диоксида углерода, как компонента биогаза, имеет переменное значение и практически равна температуре окружающего воздуха, которая зависит от времени года. Среднемесячные температуры для Г. Михайловка Волгоградской области приведены в таблице 1.12 Таблица 1.12 – Среднемесячные температуры по месяцам года для г. Волгограда

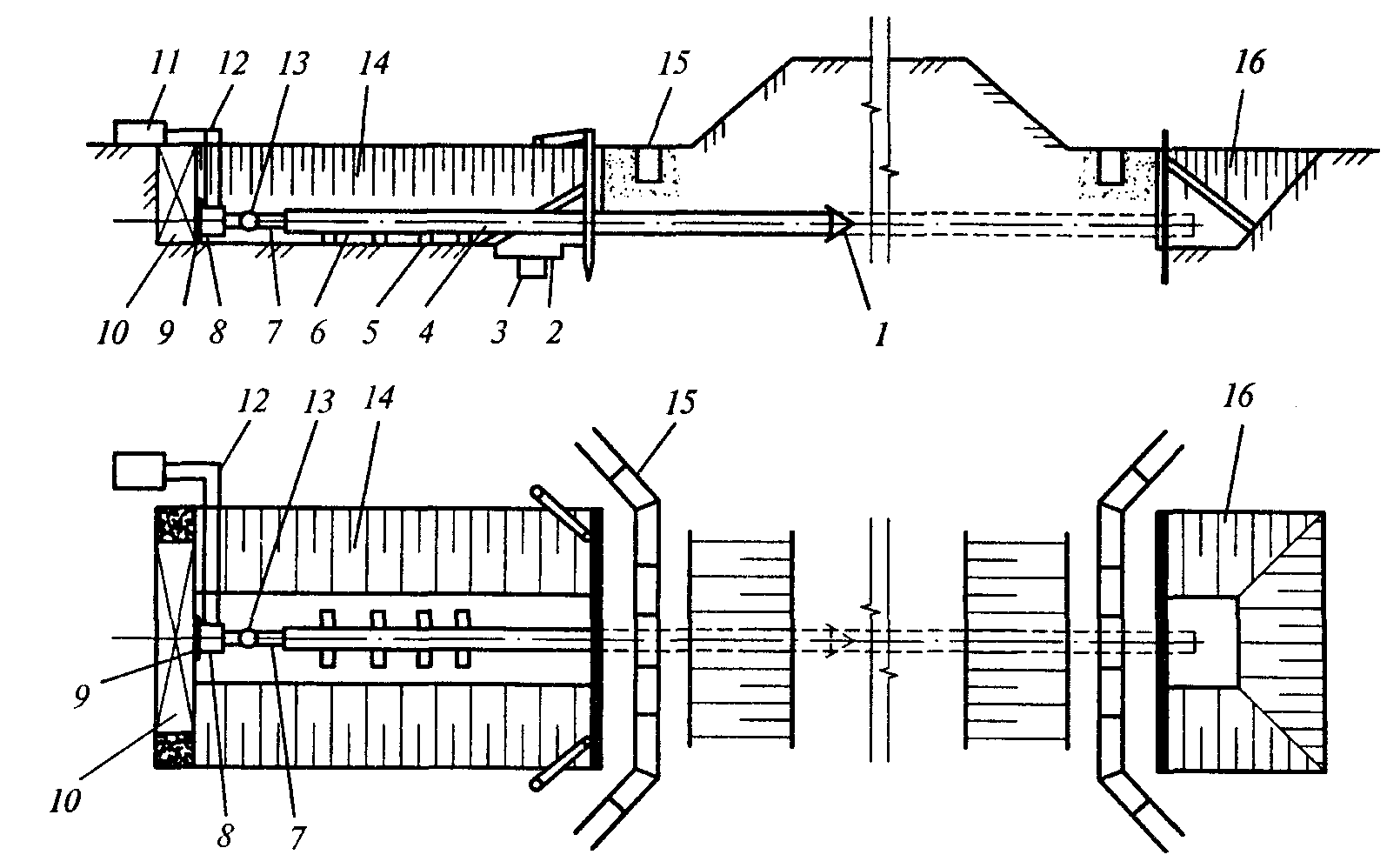

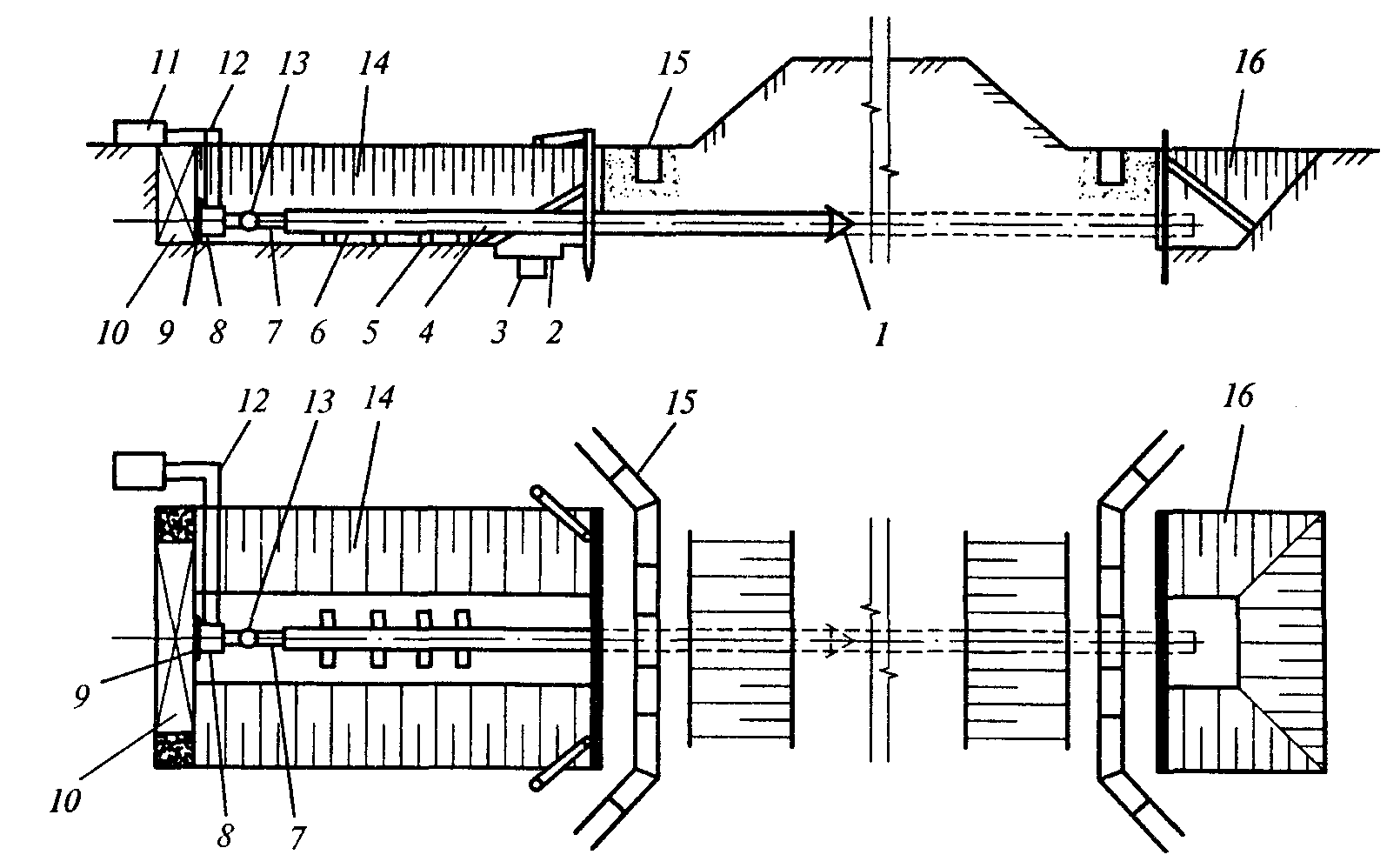

Для поддержания необходимых параметров воздух может забираться как вне помещения (в этом случае температура воздуха соответствует времени года), так и из помещения, где расположена установка ( tвн.в=20 ºС). Учитывая возможность использования разных источников компонентов газовоздушной смеси, можно выделить следующие варианты: дымовые газы и наружный воздух; дымовые газы, наружный и внутренний воздух; дымовые газы и внутренний воздух; Выбор той или иной схемы зависит от нескольких параметров: - температуры дымовых газов; - температуры наружного воздуха; - наличия свободного диоксида, полученного при разделении биогаза. При этом необходимо, чтобы соблюдалось требование по концентрации СО2 в газовоздушной смеси где Для создания оптимальной температуры смеси 30 ºС необходимо выполнение следующего условия: где Зная плотность диоксида и воздуха при нормальных условиях ( Принимая tух=160 ºС, tвн.в=20 ºС, имеем При этом должны выполняться условия Решение уравнения (1.75) для различных вариантов источников газовоздушной смеси и температуры наружного воздуха позволяет определить оптимальное соотношение «дымовые газы – воздух», обеспечивающее необходимые температуру и концентрацию СО2. Так, например, для варианта «дымовые газы, наружный и внутренний воздух» уравнение (1.75) принимает вид Вариант «дымовые газы – внутренний воздух» без подмешивания сред извне позволяет получить температуру смеси около 55 ºС, что недопустимо по технологическим параметрам. Вариант «дымовые газы – наружный воздух» позволяет получить требуемую температуру смеси при температуре наружного воздуха -1,4 ºС. Для смеси «дымовые газы, диоксид углерода и внутренний воздух» справедливо уравнение анализ которого показывает, что подмешивание диоксида углерода при самой низкой среднемесячной температуре -7,6 ºС (январь) составляет 8 % от общего объема смеси или для трех установок 778 м3/ч. При повышении температуры наружного воздуха этот показатель может значительно увеличиваться. Наиболее применима схема использования всех четырех возможных компонентов газовоздушной смеси. Она позволяет варьировать процентное соотношение в широких пределах. Особенно это актуально в летний период, когда работа нескольких котлоагрегатов остановлена, а объем получаемого биогаза увеличивается. Схемы «диоксид углерода и внутренний воздух» и «диоксид углерода и наружный воздух» могут применяться лишь в жаркое время года, когда температура наружного воздуха достигает 30 ºС и более, и поэтому имеет ограниченное применение. 1.4 Переход газопровода высокого давления через автомобильную дорогу В данном дипломном проекте запроектирован переход газопровода диаметром 426х9,0. Прокладка подземного газопровода в месте пересечения с автодорогой П категории предусмотрена в футляре. Футляр должен удовлетворять условиям прочности и долговечности. На верхнем конце футляра предусматривается устройство контрольной трубки, выводимой под ковер. Для строительства перехода через автодорогу принят закрытый способ прокладки методом прокола. Прокол является одним из наиболее универсальным способом прокладки футляров и наилучшим способом обеспечивает сохранность дорожных насыпи и полотна. Проектируемый участок газопровода под автодорогой прокладывается в футляре диаметром 630х7,0 мм. Длина футляра составляет 34 м при ширине дороги 12 м. Диэлектрические скользящие опоры газопровода в футляре расположены на расстоянии 11,17 м друг от друга в количестве 4 штук. Газопровод проложен с уклоном 3 ‰. Изоляция газопровода весьма усиленная. Минимальная глубина от подошвы насыпи до верха футляра – 2,5 м. Прокладка защитных футляров прокалыванием осуществляется статическим и динамическим методами. Методы прокалывания применяют для прокладки защитных футляров в суглинистых и глинистых грунтах нормальной влажности, не содержащих твердых включений. При этом прокладываемая труба-футляр или специальное устройство, снабженные наконечниками, вдавливаются в грунт под воздействием напорных усилий (рисунок 1.3). Наконечники монтируются на переднем конце прокладываемой трубы-футляра и предназначены для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при движении трубы-футляра в грунте. Это достигается тем, что наружный диаметр наконечника принимают на 20 - 50 мм больше диаметра прокладываемого футляра, благодаря чему между стенкой скважины и футляром создается некоторый зазор. Для прокладки защитных футляров прокалыванием в основном применяются конусные наконечники и расширительные пояса с заглушками. При небольшой длине прокладки применяют прокалывание открытым концом прокладываемой трубы-футляра без какого-либо наконечника (рисунок 1.4, ж) или с расширительным кольцом, приваренным к трубе-футляру (рисунок 1.4, з). В этих случаях прокладываемый кожух открытым концом вдавливается в грунт, который в виде керна проникает в полость футляра, образуя плотную пробку. Обычно после окончания прокладки конец футляра с грунтовой пробкой отрезают, так как для ее удаления требуются большие усилия.  1 - конусный наконечник; 2 - приямок для сварки звеньев футляра в потолочном положении; 3 - приямок для стока грунтовых вод; 4 - труба-футляр; 5, 6 - направляющая рама; 7 - набор нажимных патрубков; 8 - гидродомкрат; 9 - опорный башмак; 10 - упорная стенка; 11 - насосная станция; 12 - трубки высокого давления; 13 - торцовая нажимная заглушка; 14 - рабочий котлован; 15 - водоотводной лоток; 16 - приемный котлован Рисунок 1.3 - Схема прокладки защитных футляров прокалыванием Для прокладки футляров в глинистых и лессовых грунтах с пониженной влажностью применяют конусный наконечник с отверстиями, который позволяет осуществлять предварительное увлажнение грунта в зоне прокола. Напорные усилия, необходимые для продвижения в грунте трубы-футляра с наконечником любой конструкции, создаются гидродомкратными установками, тяговыми лебедками, виброударными и вибрационными молотами. Для сохранения направления прокладки применяют вертикальные и горизонтальные направляющие рамы. Для монтажа установки на месте сооружения перехода по обе стороны дороги роют рабочий и приемный котлованы. Процесс прокалывания аналогичен процессу продавливания с той разницей, что не требуется разрабатывать и удалять грунт из футляра, так как он туда не поступает. Оборудование применяется такое же, что при продавливании.  |