Практическая работа Газовая сварка и оборудование. Практическая работа «ГАЗОВАЯ СВАРКА И ОБОРУДОВАНИЕ». Газовая сварка и оборудование

Скачать 204.5 Kb. Скачать 204.5 Kb.

|

|

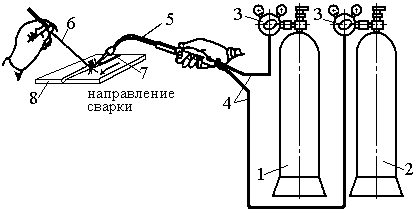

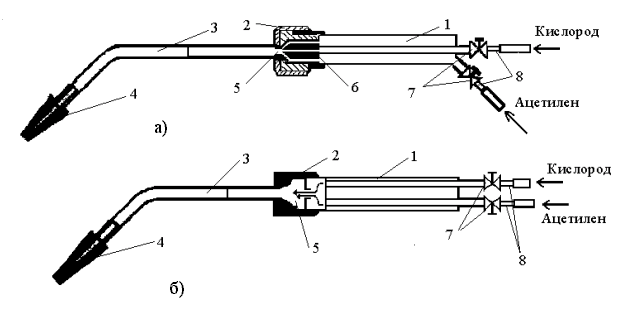

Практическая работа ГАЗОВАЯ СВАРКА И ОБОРУДОВАНИЕ Цель занятия: Ознакомиться с оборудованием, применяемыми материалами и технологией газовой сварки. 1. Основные теоретические положения. При газовой сварке расплавление кромок свариваемого изделия и присадочной проволоки осуществляется теплом, выделяющимся при сжигании горючего газа в смеси с кислородом. Газовую сварку применяют при изготовлении сварных изделий из тонколистовой стали, медных и алюминиевых сплавов, при исправлении дефектов в чугунных и бронзовых отливах, а также при различных ремонтных работах. Кислород, используемый для сварочных работ, получают из воздуха методом глубокого охлаждения и поставляют к месту потребления в стальных баллонах голубого цвета с черной надписью "Кислород". Водяная емкость баллона 40 литров и при давлении 15 МПа он вмещает 6 м3 газообразного кислорода. В качестве горючих газов могут быть использованы ацетилен, водород, природный и нефтяной газ, пары бензина и керосина. Наибольшее применение получил ацетилен, так как он дает при горении в технически чистом кислороде самую высокую температуру пламени, достигающую 3150°С. Ацетилен (С2Н2) – бесцветный газ с характерным запахом, воспламеняется при 420 °С, становится взрывоопасным при сжатии свыше 0,18 МПа, а также при длительном соприкосновении с медью и серебром. Ацетилен получают в ацетиленовых генераторах при взаимодействии карбида кальция с водой: СаС2 + 2Н2О → С2Н2 + Са(ОН)2 К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40 литров, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного хранения и транспортировки ацетилена, баллон заполнен пористым активированным углем, который пропитан ацетоном. В одном объеме ацетона растворяется 23 объема ацетилена. Баллон окрашен в белый цвет с надписью "Ацетилен" красного цвета. Схема газового поста с питанием от баллонов показана на рис.1. К вентилям баллонов крепятся газовые редукторы, которые предназначаются для снижения давления газа, поступающего из баллона к горелке, и поддержания постоянства установленного давления во время работы. Газовые редукторы имеют обычно два манометра, один из которых измеряет давление газа на входе в редуктор, второй – на выходе из него. Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определенный цвет, например, голубой для кислорода, белый для ацетилена.  Рисунок 1 - Схема газосварочного поста с питанием от баллонов 1- баллон с горючим газом, 2- баллон с кислородом, 3- газовые редукторы, 4- резиновые шланги, 5- сварочная горелка, 6- присадочный материал, 7- сварной шов, 8- свариваемый металл К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги. Газосварочные горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 2). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счет подсоса его струей кислорода, который, вытекая с большой скоростью из сопла инжектора, создает разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2 – 0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001 – 0,002 МПа. Горелки имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено – кислородного пламени, поддерживая достаточно высокую скорость истечения газов из горелки.  Рисунок 2 - Схемы ацетиленовых горелок а – инжекторные; б – безинжекторные; 1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный Наиболее распространенные инжекторные горелки “Звезда” и ГС – 3 имеют семь номеров сменных наконечников (табл. 1). Таблица 1 - Техническая характеристика инжекторных горелок

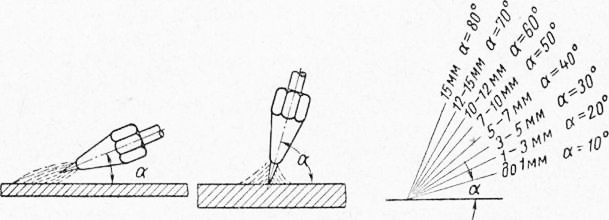

Горелки большой мощности и многопламенные, работающие в тяжелых условиях, при высокой температуре, обычно делаются безинжекторными, в них оба газа – кислород и ацетилен – поступают под одинаковым давлением в пределах 0,01 – 0,15 МПа. В зависимости от соотношений объемов ацетилена и кислорода, подаваемых в горелку, изменяется состав пламени. Если на 1 объем ацетилена подается примерно 1 – 1,2 объема кислорода, то весь ацетилен полностью сгорает и такое пламя называется нормальным. В своем сечении пламя состоит из трех зон (см. рисунок 3): ядро пламени (А), восстановительная зона (Б), факел пламени (В).  Рисунок 3 Строение газового пламени и распределение температур по его сечению Ядро ослепительно белого цвета, имеет форму конуса с закругленным концом. Во внутренней части ядра пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 0С). Восстановительная зона имеет значительно более темный цвет, чем ядро, и наиболее высокую температуру на расстоянии 3 – 5 мм от края ядра и является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому её можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно. В факеле протекает горение ацетилена за счет атмосферного кислорода. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца и др. Цвет пламени - бледно-голубой. При увеличении содержания кислорода (О2 / С2Н2 > 1,2) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя называется окислительным и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка. Цвет пламени - синевато-фиолетовый. При увеличении содержания ацетилена (О2 / С2Н2 < 1) пламя становится коптящим, удлиняется и имеет желтый цвет с красноватым оттенком. Такое пламя называют науглераживающим и применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и наплавке твердых сплавов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов. Качественный сварной шов обеспечивается правильным подбором тепловой мощности сварочного пламени, видом пламени, способом сварки, углом наклона горелки, применением соответствующего присадочного материала и флюса. Основными параметрами режима газовой сварки являются мощность пламени, угол наклона горелки и диаметр присадочного прутка. Мощность пламени зависит от толщины металла и его теплофизических свойств. Чем больше толщина металла и выше температура плавления и теплопроводность, тем больше должна быть мощность пламени По мощности пламени определяют номер наконечника горелки. Мощность сварочного пламени (q) для ацетиленовой сварки приближенно можно определить по формуле (л/ч): q = К*δ, (1) где К - — коэффициент тепловой мощности, величина которого зависит от вида металла. для низкоуглеродистой стали и чугуна К = 100 — 130; для высокоуглеродистой стали К = 75 - 100; для алюминия и его сплавов К = 100 — 150; для меди и медных сплавов — 150 — 225. Угол наклона мундштука горелки по отношению к плоскости изделия также зависит от толщины и теплофизических свойств металла. С изменением толщины стали от 1 до 15 мм угол наклона мундштука изменяется в пределах 10–80°(рис.4).  Рисунок 4 - Применяемые углы наклона горелки в зависимости от толщины металла Таблица 2 -Изменение угла наклона мундштука при газовой сварке в зависимости от толщины стали

В начальный момент сварки для лучшего прогрева металла и быстрого образования сварочной ванны угол наклона устанавливают наибольшим (80-90°). Затем он уменьшается. При использовании газовой сварки для изготовления металлических изделий предпочтительным типом соединения является стыковое. Нахлесточное и тавровое соединения вследствие возникновения в изделии значительных собственных напряжений нежелательны, а при сварке изделий большой толщины недопустимы. Сварка сталей толщиной до 2 мм осуществляется без скоса кромок и без зазора между листами или с отбортовкой кромок без присадочного металла. При толщине листа 2 – 5 мм соединение встык выполняют без скоса кромок, но с соответствующим зазором. Сталь толщиной более 5 мм сваривают только встык с применением одностороннего или двухстороннего скоса кромок.  Рисунок 5 - Способы газовой сварки а – правый; б – левый При толщине металла более 5 мм применяют правый способ сварки, при котором горелка движется впереди сварочной проволоки слева направо (рис. 5, а). Пламя направлено на наплавленный металл, что способствует более качественному формированию шва, увеличивает производительность, уменьшает расход ацетилена, но при малых толщинах может привести к прожогу металла. При толщине металла до 5 мм применяют левый способ сварки (рис. 5, б), при котором горелка движется справа налево. Присадочный пруток находится слева от горелки и передвигается впереди пламени, направленного от наплавленного металла в сторону основного металла, на нагрев которого расходуется значительная часть тепла, в результате чего наплавленный металл быстро охлаждается. Диаметр присадочного прутка выбирают в зависимости от толщины металла, пользуясь соотношением: при левом способе: d = δ/2 + 1 мм; (2) при правом способе: d = δ/2 мм. При сварке изделия толщиной более 15 мм диаметр проволоки принимают не более 6 – 8 мм. В качестве присадочного материала следует применять проволоку или прутки, близкие по химическому составу к металлу свариваемых изделий. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий – литые стержни из твердых сплавов. Таблица 3 - Марки присадочных материалов для газовой сварки

Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков или паст. При нагревании во время сварочного процесса медь, алюминий, магний и сплавы на их основе интенсивно взаимодействуют с кислородом воздуха или сварочного пламени. В результате на металлической поверхности образуются оксиды, температура плавления которых превышает температуру плавления основного металла. Оксидная пленка значительно усложняет сварку. Предотвратить появление поверхностных оксидных пленок помогают специальные пасты или порошки, то есть флюсы. Эти составы наносятся предварительно на кромки свариваемых элементов и сварочную проволоку (прутки). При нагреве флюсы образуют легкоплавкие шлаки, предотвращающие образование тугоплавких оксидов. Функции флюсов выполняют: прокаленная бура, борная кислота, оксиды и соли лития, бария, калия, фтора, натрия и другие. Вид состава определяется свойствами свариваемого металла. Флюсы также могут использоваться для специальных легированных сталей и чугуна. Для обычных «черных» сталей не применяются. Режимы сварки. Скорость сварки V (м/ч) определяется глубинной проплавления и зависит от свойств металла. V = КC / δ , (3) где КС – коэффициент скорости сварки, учитывающий способ и материал свариваемых деталей: КС =14 м*мм/ч - для левого способа сварки; КС =18 м*мм/ч для правого способа сварки; δ – толщина металла, мм. Время сварки t (ч) определяют из уравнения: t = L / V , (4) где L – длина шва, м; V – скорость сварки, м/ч. Полный расход горючего газа Q (л) определяется по формуле: Q = q * t, (5) где q – тепловая мощность сварочного пламени, л/ч; t – время сварки, ч. 2. Порядок выполнения работы. 1. По варианту определить исходные данные для выполнения работы (табл. 5 Приложение 2). 2. Изучить основные теоретические положения и дать краткое описание сущности и технологии газовой сварки. 3. Зарисовать схему сварочного поста газовой сварки (см. рис. 1). 4. Выбрать и обосновать способ газовой сварки. 5. подобрать и рассчитать основные параметры горелки: вид пламени и его цвет (см. стр. 6); номер наконечника (см. табл. 1); угол наклона мундштука (рис. 4 и табл. 2); диаметр присадочного прутка (расчет по формуле 2 и проверка по табл.1); тепловая мощность сварочного пламени (расчет по формуле 1 и проверка по табл.1). 6. Выбрать марку присадочного прутка (см. табл. 3). 7. Рассчитать режимы сварки: скорость сварки (расчет по формуле 3); время сварки (расчет по формуле 4). 6. Рассчитать полный расход горючего газа (расчет по формуле 5). 7. Заполнить таблицу результатов расчетов (см. образец табл. 4). 8. Сделать краткие выводы по работе. 9. Ответить на вопросы тест-задания (приложение 1,2). Таблица 4 - Результаты расчетов

3. Содержание отчета. Исходные данные для выполнения работы. Краткое описание сущности и технологии газовой сварки. Схема сварочного поста газовой сварки. Результаты расчетов. Краткие выводы. Ответы на тест-задание. Литература Казаков Ю.В. Сварка и резка материалов. - М.:ACADEMA, 2008. Чернышов Г.Г. Сварочное дело. - М.:ACADEMA, 2008. Колганов Л.А. Сварочные работы. – М.: «Дашков и К0», 2008. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||