Рабочая тетрадь по метрологии. Гбпоу сахалинский строительный техникум

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

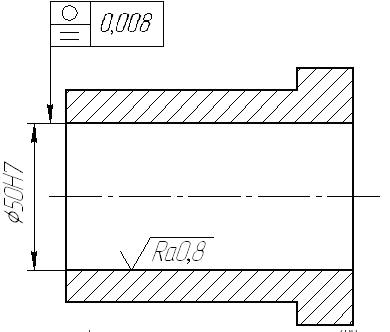

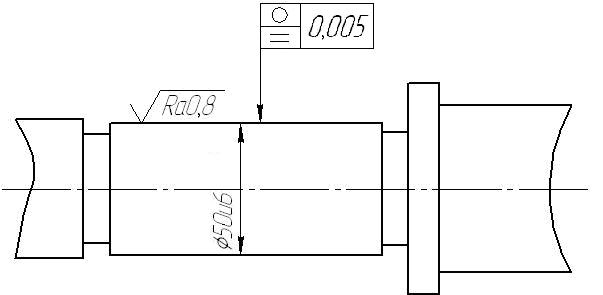

3.РАСЧЕТ И НАЗНАЧЕНИЕ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ И ДОПУСКОВ ФОРМЫ ЗАДАННОЙ ДЕТАЛИ Задание. Для деталей, входящих в соединения по d1, d2 и d3, на рассматри-ваемые поверхности назначить шероховатость и допуски формы методом подо-бия и расчетным, используя заданный уровень относительной геометрической точности [1]. Вычертить эскизы деталей и указать назначенные требования к рассматри-ваемым поверхностям [1, табл. 2.6]. Расчет выполнить в табл. 4. Пример дан для назначенной посадки по d2 (см.п.2.1.)  а)  б) Рис. 7. Эскизы деталей по соединению d2 с указанием требований к размерам, форме и шероховатости поверхностей: а – втулка, б - вал 12

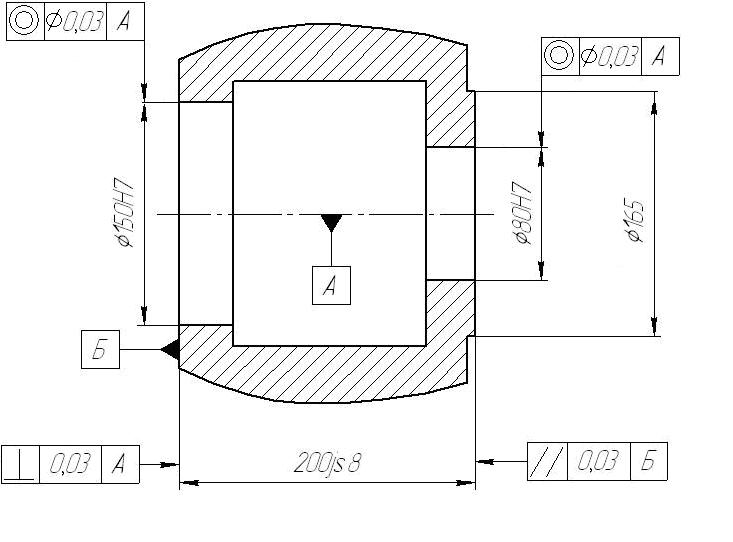

а)  б) Рис. 8 Эскизы деталей по соединениям d1 и d2 с указанием требований к размерам, форме и шероховатости поверхностей: а – зубчатое колесо, б – вал Студент____________________ Подписи: Преподаватель _______________ Дата ________________________ 14 НАЗНАЧЕНИЕ ДОПУСКОВ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ Задание. Необходимо для каждой детали решить следующее: выбрать базы; выбрать вид допуска расположения; определить числовое значение допуска расположения; выполнить эскиз детали и указать назначенный допуск [1, табл. 2.7; табл. 2.8]. Рассмотреть несколько примеров назначения допусков расположения. Так как тема сложная, все примеры рассматриваются под руководством преподавателя. 4.1. Назначение допусков соосности или симметричности в корпусной детали Расположение отверстий: разнесенное. Базой служит общая ось, отклоне-ние от соосности задается независимым допуском. Решение методом подобия. По табл. 2.12 [1] для 7 квалитета требуется 6-я степень точности. По табл. 2.9 [1] находим допуск соосности, для Ø150Н7 он равен 30 мкм, а для Ø80Н7 равен 25 мкм. Указываем на рис. 9 наибольшее зна-чение, учитывая расстояние между отверстиями, влияющее на жесткость рас-точной оправки.  Рис. 9. Корпус 15 4.2 Назначение допусков перпендикулярности и параллельности Допуски по перпендикулярности торцов к оси можно также определить методом подобия [1, табл. 2.12]. Для 8-го квалитета требуется 7-я степень точ-ности. За номинальный размер принимается диаметр платика на торце. По табл. 2.10 [1] для размеров свыше 160 находим Т = 0,03 мм (рис.9). Допуск параллельности торцов на расстоянии 200 js8 не более 30 мкм по табл. 2.10, что соответствует 7-й степени точности. 4.3 Задание Методом подобия назначить допуски расположения на корпус 9 рис. П.1. Рис. 10. Корпус 4.4 Назначение допусков радиального и торцового биения Для деталей тел вращения (валы, диски, втулки, зубчатые колеса, шкивы, фланцы и др.) целесообразно задавать допуски радиального и торцового биений от базы – оси центров. Это упрощает и удешевляет обработку и измерение. Рассмотрим вал 12 на рис. П.1 16  14N9(- 0,043)

Общие допуски по ГОСТ 30853.2-mК Рис. 11. Вал Радиальное биение для посадочных мест под зубчатые колеса принимаем как полное. Радиальное биение для поверхностей 6-го квалитета рекомендуется принимать по 5-й степени точности [1, табл.2.4.]. По табл. 2.9 для диаметров от 30 до 50 радиальное биение по 5-й степени точности составит – 0,012 мм. Торцовое биение для буртика Ø60 принимаем по 9-й степени, так как ли-нейные размеры до буртика выполнены по 12 квалитету [1, табл.2.12.]. Допуск торцевого биения по табл. 2.10 для Ø60 равен 0,04 мм. Для шпоночного паза по ГОСТ 23360 [1, табл.3.1] определим размеры ши-рины паза b и глубины паза t1. Для диаметра вала Ø45 мм b= 14 мм, t1= 5,5+0,2. Размер d - t1= 45 – 5,5 = 39,5. Выбираем для b= 14 поле допуска N9, так как производство мелкосерийное, шпонка не на конце вала и является крепежной. [1, табл. 3.2]. Определяем допуск параллельности сторон шпоночного паза относитель-но оси вала T/ / = 0,5 × IТ9 = 0,5 × 43 22 мкм. Округляем до T/ / = 0,025 по табл. 2.10 при длине ступени вала 50 мм. Допуск симметричности равен: T = 2 × IТ9 2 × 43=86 мкм. Округляем до 80 мкм по 9 степени для вала Ø45 мм. Так как производство мелкосерийное, допуск независимый. Указываем на рис 11. 17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||