проектирование карьеров. КП_пример. Геологическая характеристика месторождения

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

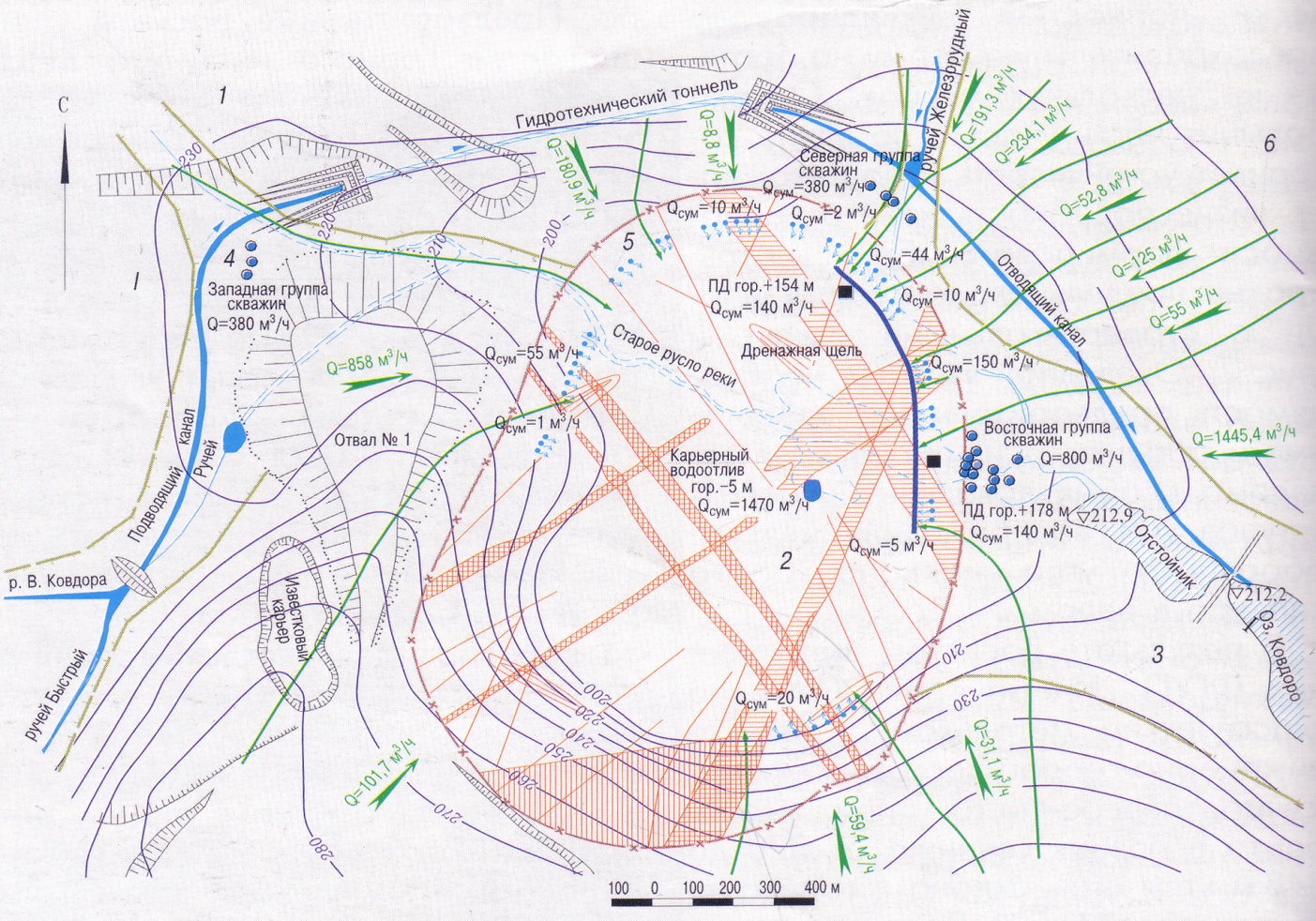

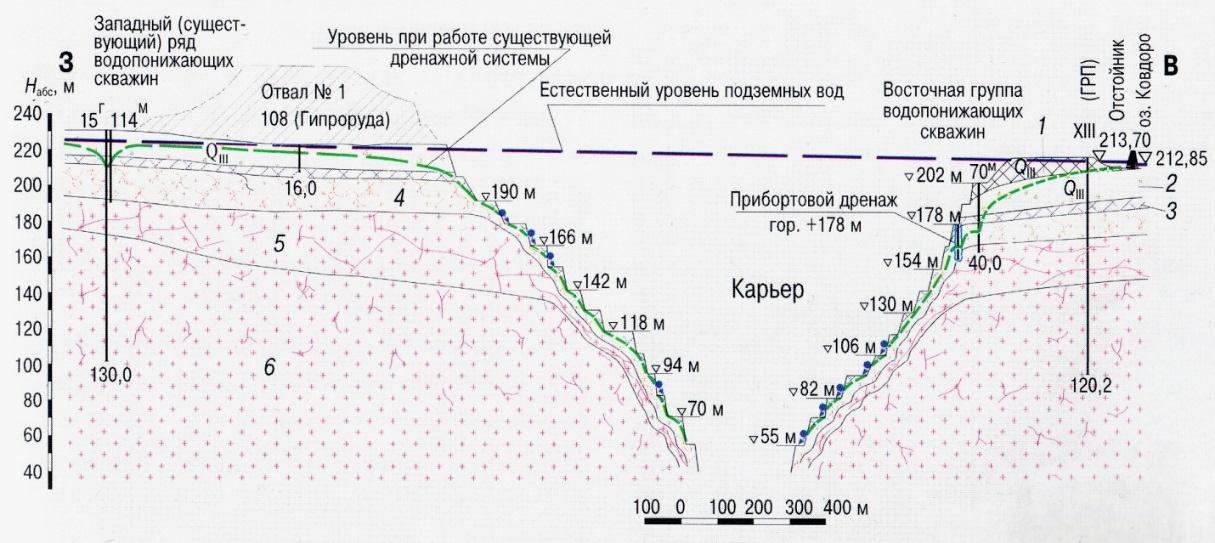

1 2 ОглавлениеВведение 1 1. Геологическая характеристика месторождения 4 1.1 Гидрогеологическая характеристика 5 1.2 Запасы Ковдорского месторождения 7 2. Определение конечных контуров карьера 8 3. Горно-геометрический анализ месторождений 11 4. Обоснование производственной мощности карьера 14 5. Вскрытие и система разработки месторождения 17 6. Выбор основного горно-транспортного оборудования 18 6.1 Буровзрывные работы. 19 6.2 Погрузочные работы. 20 6.3 Карьерный транспорт и отвалообразование. 20 6.3.1 Обоснование типа и размера автосамосвала. 20 6.3.2 Определение времени обслуживания автосамосвалов. 21 7. Технико-экономические показатели 22 Заключение 23 Список использованной литературы 24 Введение Обеспеченность минерально-сырьевыми ресурсами является основополагающим условием развития мирового сообщества. Известно, что и на достаточно отдаленную перспективу материальные потребности человечества на 75-80% будут покрываться за счет полезных ископаемых, относящихся, как правило, к невозобновляемым ресурсам. В зависимости от спроса на тот или иной вид сырья, запасов и условий залегания месторождений полезных ископаемых, их разработка ведется горно-добывающими предприятиями различной производственной мощности. Основное большинство крупных месторождений в стране и в мире эксплуатируются высокопроизводительными предприятиями. Для условий мощных глубоких карьеров характерной является особо высокая ответственность при проектировании, планировании и управлении горными работами, поскольку нерациональные решения приводят к большим экономическим потерям для предприятия даже просто из-за влияния масштабного эффекта, не говоря уже об ущербе от неверных решений. Поэтому основные, системообразующие решения по карьеру, являющемуся сложной производственной системой, должны приниматься в условиях достаточности исходной информации и в расчете на применение новых и новейших наукоемких технологий, что должно учитываться в полной мере при проектировании и планировании открытых горных работ. Открытое акционерное общество «Ковдорский горно-обогатительный комбинат» (АО «Ковдорский ГОК») с 1962 г. разрабатывает открытым способом комплексные магнетит-апатитовые руды с бадделеитом ZrO2, которые обогащаются магнитно-гравитационно-флотационным сепарацией с получением концентратов: магнетитового (64-65% Fe), апатитового (38% P2O5) и бадделеитового (98-99% ZrO2 ), который является единственным в России источником циркония. Производство фосфатных удобрений в России полностью базируется на апатитовом концентрате Ковдорского и Хибинских месторождений. АО «Ковдорский ГОК» включает рудник «Железный», две обогатительные фабрики (железорудную и апатитовую), автотранспортные, ремонтно-механические цехи и др. Проект выполняется на основе задания на проектирование, выдаваемого руководителем индивидуально каждому обучающемуся. Базовые условия и, в частности, геологические и другие природные соответствуют условиям реального объекта. Мною взято месторождение «Ковдорское», отрабатываемое рудником Железный. В настоящее время месторождение отрабатывается открытым способом. Основная цель курсового проекта – подготовка студентов к выполнению основных разделов дипломного проекта, связанных с выбором наиболее рационального направления развития горных работ, обоснования порядка отработки, производственной мощности по горной массе и полезному ископаемому, обеспечивающих эффективную разработку месторождения до конечных контуров карьера. Поставленная цель достигается путем решения следующих задач: 1.определение конечных контуров карьера; 2.выполнение горно-геометрического анализа; 3.обоснование проектной мощности карьера; 4.обоснование вскрытия карьерного поля и системы разработки; 5. обоснование выбора оборудования основных технологических процессов; 6.составление календарного плана горных работ; 7.определение технико-экономических показателей карьера. 1. Геологическая характеристика месторождения Главным богатством Ковдорского района является уникальная концентрация разнообразных минералов (около 150), многолетнее и глубокое изучение которых привело к открытию пяти промышленных месторождений: комплексного бадделит-апатит-магнетитового, флогопит-вермикулитового (слюды), апатитоностных карбонатов, оливинитов и франколитов. Ковдорское комплексное месторождение представлено одним крупным телом – Главной рудной залежью – и расположенной юго-западнее и северо-восточнее её серией мелких тел, характеризующихся преимущественно северо-восточным простиранием и крутым падением. Главная рудная залежь имеет размеры 1200 на 200-800 м. Границы её в плане сложные – извилистые, секущие. Различают южную изометричную часть залежи (600 на 800 м) и северную, имеющую вид субмеридиональной апофизы от южной длиной около 600 м и шириной 200-250 м. По форме рудная залежь представляет собой крутопадающую (на юг под углом около 80) рудную трубку, уходящую на большую глубину. Изометричность строения её нижней части с глубиной уменьшается – в результате чего рудная залежь приобретает черты несколько раздутого в южной половине плитообразного тела субмеридионального простирания. При этом размеры её заметно сокращаются как для южной, так и северной частей (примерно в 1-2 раза). По внутреннему строению и составу рудная залежь является сложным геологическим образованием. Характерной особенностью её является зональность строения. Особенно отчётливо выражена концентрическая зональность на южном участке (с прямой схемой – смещением от периферии к центру всё более молодых образований). По всему месторождению на границе с вмещающими породами развита кайма апатит-форстеритовых руд мощностью от нескольких метров и диаметром до 50-100 м. Наиболее отчётливо эта зона выражена для южной изометричной части рудной залежи, которую она окаймляет кольцом с юга, запада и востока в виде полосы шириной 20-100 м, в среднем около 50-70 м. Северная апофиза характеризуется меньшим развитием этих руд. Вслед за каймой апатит-форстеритовых руд ближе к центру располагается зона развития апатит-форстерит-магнетитовых руд. Последние составляют подавляющую часть рудной залежи, являясь как бы её основным «каркасом». Эти руды слагают основную массу северной апофизы, восточный участок месторождения и окаймляют в целом ядро южной трубообразной части залежи, в пределах которой они встречаются также в виде отдельных реликтовых участков. Само ядро сложено карбонатными разновидностями руд, местами редкометально минерализованными. 1.1 Гидрогеологическая характеристика Месторождение находится в сложных гидрогеологических условиях. В пределах его выделяются два водоносных горизонта: четвертичных отложений и трещиноватых пород архей – протерозойского комплекса, имеющих гидравлическую связь между собой и безнапорный характер. Первый горизонт имеет мощность от 6,0 до 25 м, водообильность 1-15 л/сек, проницаемость 6,5-328,0 м/сут. Второй водоносный горизонт приурочен к выветрелым и трещиноватым коренным скальным породам. Проницаемость и водообильность его зависит от степени выветрелости и трещиноватости. Она различна в площадном и вертикальном направлениях и уменьшается с глубиной. В зоне дезинтеграции до глубины 12-20 м породы наиболее трещиноваты, раздроблены и выветрены до состояния щебня, дресвы и песка и имеют проницаемость 4,0 м/сутки, в зоне сильной трещиноватости до глубины 40-55 м коэффициент фильтрации равен 1,0 м/сутки, в зоне слабой трещиноватости до глубины 80 м коэффициент фильтрации равен 0,26 м/сутки, а в зоне монолитных пород глубже 80 м породы практически непроницаемы. Для удаления подземных и грунтовых вод, фильтрующихся в обход западного и восточного рядов и других водопунктов, на дне карьера установлена насосная станция карьерного водоотлива, оборудованная 5 насосами ЦН 1000х180. Суммарный приток в карьер составляет 1,5-2,0 тыс. м3/час – этим обусловлена сильная обводненность буровзрывных скважин. По данным замеров 45 тысяч скважин установлено, что скважин «сухих» на карьере наблюдается 38,2 %, с водой до 1 м – 11,1%, с водой от 1 до 2 м – 4,5%, с водой от 2 до 3 м – 1,8%, с водой более 3 м – 44,4%. При понижении горных работ последние три зоны опускаются с такой же скоростью вглубь в силу инженерной разгрузки пород, раскрытия трещин под действием взрывов и образования новых трещин, а поэтому проницаемость на взрывных блоках будет наблюдаться чаще 0,5-1 м/сутки, а в зоне разломов до 4 м/сутки. Разгрузка грунтовых и подземных вод происходит в карьер. В связи с этим для перехвата наиболее обильных подрусловых потоков со стороны р. Верхняя Ковдора и оз. Ковдоро построены западный и восточный ряды водопонизительных скважин. Схема притоков воды в карьер показана на рисунках 1.1 и 1.2.   Рисунок 1.1 – Гидродинамическая структура формирования притоков подземных вод в карьер: 1 – зона распространения аллювиальных отложений; 2 – зоны разрывных нарушений; 3 – гидро-изогипсы; 4 – водопонижающая скважина; 5 – выход подземных вод на борт карьера; 6 – линии водотока. Рисунок 1.1 – Гидродинамическая структура формирования притоков подземных вод в карьер: 1 – зона распространения аллювиальных отложений; 2 – зоны разрывных нарушений; 3 – гидро-изогипсы; 4 – водопонижающая скважина; 5 – выход подземных вод на борт карьера; 6 – линии водотока.Рисунок 1.2 – Гидрогеологический разрез: 1 – насыпной грунт; 2 – аллювиальные отложения; 3 – зона дезинтеграции; 4 – зона сильной взаимосвязанной трещиноватости; 5 – зона слабой взаимосвязанной трещиноватости; 6 – зона слабой невзаимосвязанной трещиноватости. В связи со значительными притоками воды насосы водоотливных станций работают в непрерывном режиме. Даже кратковременная их остановка на 1-2 часа вызывает подъем уровня воды и подтопление нижнего горизонта. Основным коллектором грунтовых и подземных вод является нарушенная взрывами зона повышенной трещиноватости в кровле уступа мощностью до 5 м. По этому слою происходит приток воды к буровзрывным скважинам и наполнение их через приустьевую часть и тем быстрее, чем больше мощность потока и ширина раскрытия трещин. Из скважины вода растекается по ненарушенной части массива в соответствии с коэффициентом фильтрации этих пород. 1.2 Запасы Ковдорского месторождения В 2004 году ОАО «Ковдорский ГОК» имел в своем распоряжении 6 лицензий на недропользование. Из них разработка полезных ископаемых производилась на 4-х месторождениях, которые представлены двумя группами полезных ископаемых: рудные и нерудные. Одно месторождение в стадии временной консервации и одно месторождение в стадии детальной разведки. Ковдорское месторождение бадделеит-апатит-магнетитовых и маложелезистых апатитовых руд (лицензия на «Разработку Ковдорского месторождения магнетитовых и апатитовых руд», регистрационный № МУР 00470 - ТЭ/32-95 от 11.11.1999, срок окончания действия лицензии – 31.01.2013) является главным сырьевым ресурсом ОАО «Ковдорский ГОК». Руды представлены двумя промышленными типами – бадделеит-апатит-магнетитовыми (БАМР) и апатит-содержащими маложелезистыми рудами (МЖАР). Месторождение разрабатывается с получением из руд апатитового и бадделеитового концентратов. Запасы руд разведаны и утверждены ГКЗ СССР (протокол ГКЗ от 10.12.1975 № 7522) до абсолютной отметки -350 м. Их значения приведены в таблице 1.1. Таблица 1.1 – Балансовые запасы руд месторождения до абсолютной отметки -350 м по состоянию на 01.01.2005 год

В связи с сокращением объемов добычи и переработки руд комплексного железорудного месторождения с 16 до 9 – 12 млн. тонн руды в год, для поддержания мощностей по производству апатитового и бадделеитового концентратов, комбинат в сентябре 1995 года приступил к разработке техногенного месторождения хвостов мокрой магнитной сепарации (ММС) 1-го поля хвостохранилища Ковдорского ГОКа (лицензия на «Разработку техногенного месторождения хвостов обогащения апатит-магнетитовых руд 1-го поля хвостохранилища», регистрационный № МУР 00471-ОЭ/32-95 от 11.11.1999, срок окончания действия лицензии – 30.11.2015). Техногенное месторождение хвостов мокрой магнитной сепарации (хвостов ММС) 1-го поля хвостохранилища Ковдорского ГОКа расположено в 4-х км к юго-западу от города Ковдора. Месторождение сформировано в результате многолетнего (1962-1981 г.г.) сброса в хвостохранилище отходов магнитного (до 1976 г.) и флотационного (1976-1981 г.г. – после ввода АБОФ) обогащения бадделеит-апатит-магнетитовых руд (БАМР) Ковдорского месторождения. Промышленно ценными компонентами техногенных отложений являются фосфор в апатите и цирконий в бадделеите. Опытно-промышленная добыча и переработка лежалых хвостов ММС начата с октября 1995 года. С декабря 1998 года месторождение принято в промышленную эксплуатацию. Балансовые запасы хвостов ММС представлены в таблице 1.2. Таблица 1.2 – Балансовые запасы хвостов ММС на 01.01.2005 год

2. Определение конечных контуров карьера Существуют три основных метода определения конечной глубины карьера: аналитический; графоаналитический; сравнение контурного и граничного коэффициентов вскрыши (расчетно-графический). Первые два метода используются для ориентировочного определения границ открытой разработки, когда мощность залежи по падению постоянна или колеблется незначительно. Во всех остальных случаях конечную глубину карьера определяют сравнением контурного (kв.к) и граничного (kв.гр) коэффициентов вскрыши по выражению: (kв.гр) (kв.к) при (kв.к) = V/ Q, м3/м3, (1.1) где V, Q – соответственно приращение объемов вскрышных пород и полезного ископаемого при увеличении глубины карьера на Нк, тыс. м3. На разрезе от линии поверхности земли (дневной поверхности) через равные отрезки вычерчиваются тонкие параллельные линии, характеризующие горизонты отработки. Расстояние между ними равно высоте добычного уступа (hд=15 м) в масштабе чертежа. Проставляются отметки горизонта (абсолютные или относительные) от поверхности до нижней границы поперечного разреза. Назначается исходная глубина горных работ (  =170 м). На поперечном разрезе отстраиваются контуры карьера, соответствующие этой глубине. Выбранные предварительно ориентировочные углы погашения бортов карьера вычерчиваются от границ дна разрезной траншеи до поверхности и характеризуют борта карьера в предельном положении. =170 м). На поперечном разрезе отстраиваются контуры карьера, соответствующие этой глубине. Выбранные предварительно ориентировочные углы погашения бортов карьера вычерчиваются от границ дна разрезной траншеи до поверхности и характеризуют борта карьера в предельном положении. Задается величина приращения (Нк) глубины приращения. В зависимости от высоты добычного уступа рекомендуется принимать Нк = (24) hд. (1.2) По выбранному Нк отстраиваются последующие контуры карьера. Таблица 2 - Результаты подсчета контурного коэффициента вскрыши

3. Горно-геометрический анализ месторождений График горно-геометрического анализа представляет собой зависимость объемов вскрыши (V) и полезного ископаемого (P), извлекаемых при ведении горных работ с заданными параметрами (высотой уступа hу, углом откоса рабочей зоны j, направлением развития горных работ и т.д.), от глубины карьера при крутом и наклонном падении залежей или от размеров карьера (L, B) в плане при горизонтальном и пологом их залегании. Режим горных работ обычно представляется зависимостями вида: åV, P = ¦(H) или åV = ¦(åP). Горно-геометрический анализ предназначен для обоснования календарного плана разработки месторождения, исследования и обоснования схемы вскрытия, элементов системы разработки, очередности и порядка разработки карьерного поля, определения рационального направления понижения горных работ. Работа выполняется на полученном поперечном разрезе месторождения контуре карьера в предельном положении путем необходимых графических построений, замеров и вычислений. Данные замеров заносятся в табл. 3. Ознакомившись с заданием, необходимо вычертить на поперечном разрезе карьера наиболее рациональное направление углубки карьера. Оно должно обеспечивать с глубиной, на каждом горизонте, наименьший с начала разработки среднеэксплуатационный коэффициент вскрыши. Крутонаклонные и крутые месторождения вскрываются по центру залежи скользящими съездами. Пологонаклонные и наклонные месторождения вскрываются по подошве залежи с формированием по лежащему боку залежи стационарного борта. Точки пересечения направления углубки с горизонтом будут являться центром разрезной траншеи, от которого отмечаются границы дна разрезной траншеи понизу. Отметки горизонтов заносятся в табл. 3. На поперечный разрез наносятся положения откосов рабочих бортов карьера для выбранного направления развития горных работ при их понижении до дна карьера или этапа отработки. Для этого из крайних точек дна разрезной траншеи на каждом горизонте или поэтапного периода под углом откоса рабочей зоны проводятся отрезки прямых до пересечения их с контуром карьера или дневной поверхностью. Определяются поэтапные площади вскрыши и полезного ископаемого с учетом масштаба чертежа и заносятся в табл. 3. Поэтапные объемы выемки вскрыши и добычи полезного ископаемого определяют умножением полученных площадей на длину залежи по простиранию. В предпоследнем столбце умножением на объемный вес полезного ископаемого устанавливают поэтапную ее добычу в тоннах (т). Значения текущего коэффициента вскрыши вычисляются делением показателей столбца 5 на показатели столбца 7. Суммарные объемы внешней вскрыши и полезного ископаемого в контуре карьера или этапа отработки и средний коэффициент вскрыши заносятся в последнюю строку таблицы. При этом средний коэффициент вскрыши определяют делением всего объема внешней вскрыши в контуре карьера на объем полезного ископаемого в этом контуре. Строится график режима горных работ. На оси абсцисс откладываются горизонты отработки или глубина ведения горных работ, а на трех осях ординат поэтапные объемы выемки вскрыши, поэтапная добыча полезного ископаемого и изменение текущего коэффициента вскрыши. Таким образом, график режима горных работ будет представлен тремя зависимостями: V = ¦(H), P = ¦(H) и Kв.т = ¦(H). Таблица 3 – Результаты горно-геометрического анализа

График изменения контурного коэффициента вскрыши с глубиной карьера 4. Обоснование производственной мощности карьера Под производственной мощностью понимается максимально возможная расчетная добыча полезного ископаемого установленного качества в сутки или в год, т.е. максимально возможная производительность карьера при принятых проектом условиях (оборудования, организации производства и т.п.). В практике проектирования применяют два вида способов определения производственной мощности карьера: упрощенные и детальные. При упрощенных способах, используя простые соотношения, в зависимости от ограничивающих факторов, находят приближенные значения производительности карьера. Во-первых, максимально возможную, исходя из максимально возможной интенсивности отработки месторождения, числа и производительности экскаваторов и другого оборудования, провозной способности транспортных коммуникаций, и, во-вторых, величину так называемой экономически выгодной производительности карьера, соответствующей установленному или допустимому по экономическим соображениям сроку эксплуатации предприятия. При детальных расчетах для решения задачи производится тщательный горно-геометрический и технико-экономический анализ нескольких вариантов развития горных работ. Определение коэффициента вскрыши основного периода: Эксплуатационный коэффициент вскрыши основного периода  : : = =  , ,где,  – коэффициент неравномерности вскрышных работ основного (первого) периода эксплуатации карьера, диапазон для правильных залежей – коэффициент неравномерности вскрышных работ основного (первого) периода эксплуатации карьера, диапазон для правильных залежей  = 1,15 – 1,65; = 1,15 – 1,65;  = =  – доля первоначального коэффициента вскрыши – доля первоначального коэффициента вскрыши  от среднего от среднего  , для небольшой мощности налегающей пород вскрыши , для небольшой мощности налегающей пород вскрыши  = 0,05- 0,2. = 0,05- 0,2. = 1,3×(1-0,39) ×6,15= 4,87 = 1,3×(1-0,39) ×6,15= 4,87Определение годовых производительностей карьера по руде, вскрыше и горной массе. Годовая производительность по руде  : : = =   = 15×127500×(0,96/0,95)= 1932631,6 м3 или 7150737 т. = 15×127500×(0,96/0,95)= 1932631,6 м3 или 7150737 т.Средняя горизонтальная мощность рудного тела  : : = =  = 127500 = 127500Годовая производительность по вскрыше  : : = =  = 1932631,6×4,87= 9411912,97 м3 = 1932631,6×4,87= 9411912,97 м3Годовая производительность по горной массе  : : = =  1932631,6+ 9411912,97 = 11344544,57 м3 1932631,6+ 9411912,97 = 11344544,57 м3Определение производительность ЭКГ: Расчет максимально возможной производительности карьера усложняется вследствие изменения по мере развития горных работ таких параметров, как площадь залежи и мощность пласта, длина фронта работ, скорость углубки и скорость подвигания фронта работ. Более точное определение производительности возможно путем анализа динамики этих параметров за период 10-15 лет и более. При таком динамическом подходе максимально возможная производительность карьера может оказаться различной в определенные периоды. В проекте это должно быть показано в виде динамического графика с вероятностными границами верхнего и нижнего отклонения. Число добычных экскаваторов как фактор, ограничивающий производительность карьера, зависит от конструкции и размеров его рабочей зоны, ее площади, числа и длины добычных и вскрышных уступов. Число экскаваторов на добыче Nэ может быть рассчитано по формуле: Парк экскаваторов Nэ: Nэ =  = 11344544,57/1350= 9 = 11344544,57/1350= 9где Q – годовая производительность экскаватора ЭКГ –10, м3/год. Как правило, число экскаваторов соответствует числу экскаваторных блоков при годовой производительности экскаватора. Число грузотранспортных выходов из карьера обычно ограничивается по условию их взаимного расположения, а производительность грузотранспортного выхода определяется его конструкцией и параметрами. Пропускная способность автомобильного съезда или траншеи с двухполосным движением в обычных климатических условиях составляет 200-250 пар автосамосвалов в час. В северных районах она ниже. Пропускная способность карьерных автодорог Nc ограничивается условиями безопасности движения и определяется по формуле:  = 1000 vа nп kнр / Lб. min, = 1000 vа nп kнр / Lб. min,где  = 1,25 – коэффициент неравномерности потока, = 1,25 – коэффициент неравномерности потока,  = 50 м – безопасное расстояние между самосвалами с учётом их длины. = 50 м – безопасное расстояние между самосвалами с учётом их длины. Для БелАЗ-75139 (136 т):  = 1000×30×2×1,25/50= 1500 = 1000×30×2×1,25/50= 1500В процессе проектирования определяется максимально возможная производительность карьера по трем ограничивающим факторам: исходя из максимально возможной интенсивности отработки месторождения, числа и производительности экскаваторов и другого оборудования, провозной способности транспортных коммуникаций. После этого определяется величина так называемой экономически выгодной производительности карьера, соответствующей установленному или допустимому по экономическим соображениям сроку эксплуатации предприятия. Из трех полученных значений производительности карьера выбирается минимальная и, после сопоставления с нормативной, в зависимости от срока службы карьера, будет принята полная проектная мощность предприятия по добыче полезного ископаемого. Определяются очереди строительства и пусковые комплексы. Выбирается срок строительства карьера, рассчитываются периоды освоения проектной мощности, этапы отработки и срок эксплуатации карьера. Пример достижения проектной мощности. С начала строительства карьера определяется год начала попутной добычи полезного ископаемого. С этого времени, до сдачи карьера в эксплуатацию (достижения производительности первого пускового комплекса) устанавливаются объемы добычи полезного ископаемого по годам. После этого обосновываются объемы добычи полезного ископаемого на период освоения мощности, до достижения полной проектной. Выделение очередей и пусковых комплексов взаимоувязывается с вводом в эксплуатацию новых комплексов оборудования. Далее, на первый период первого этапа разработки карьерного поля, и т.д., до конца рассматриваемого периода оценки, приводятся ежегодные объемы добычи полезного ископаемого. 5. Вскрытие и система разработки месторождения Процесс добычи и подготовки рудной шахты состоит из описанных ниже последовательных, тесно связанных между собой и взаимозависимых технологий. Вскрытие месторождения осуществляется внутренними скользящими (временными) автомобильными исъездами погоризонтно. Согласно классификации, предложенной в институте ОАО «Гипроруда», используется углубочная нагорная система с кольцевой выемкой в плане. По классификации А.И. Арсентьева («Определение главных параметров карьера», «Недра», М. 1976 г.) система разработки с углубкой карьера горизонтальными уступами, отработка уступов круговыми заходками, направление перемещения фронта работ многостороннее, отвалообразование внешнее с автомобильной и конвейерной транспортировкой вскрыши. Высота уступов до отметки +70 м – 12 м, ниже отметки +70 м – 15 м. Угол откоса рабочих уступов 70 - 80°. Ширина рабочих площадок от 26 – 30 до 100 м. Горные работы в карьере в настоящее время ведутся в интервале отметок 214 м 70 м 12-ти метровыми уступами, ниже горизонта 70 м до гор. (-)170м 15 метровыми уступами. По всему периметру уступы верхней зоны карьера приведены в конечное положение. В действующем карьере нижняя отметка по проекту (–350 м), при этом глубина карьера по замкнутому контуру составляет 371 м, с учетом нагорной части - 500 м. При ежегодном понижении горных работ по руде на 14,4-15 м, по вскрыше на 8,5-9,6 м и производительности 16,5 млн. т в год оставшиеся запасы в контуре карьера 279,5 млн. т будут отработаны примерно в течение 20 лет. По всему периметру уступы верхней зоны карьера приведены в конечное положение. Высота постоянного борта на северном участке составляет 195м, на северо-восточном участке – 185 м, на восточном участке – 144 м, на юго-восточном участке – 192 м, на южном участке – 100 м, на юго-западном участке – 124 м, на западном участке – 143 м, на северо-западном участке – 148 м. Среднее содержание в рудной массе Fe общ. – 24,6%, Р2O5 –6,9%, ZrO2 - 0,15%. Проектом предусмотрено применение следующих технологических схем на разработке руд Ковдорского карьера: циклично-поточной транспортной с рыхлением массива буровзрывными работами на разработке бадделеит-апатит-магнетитовых и части маложелезистых апатитовых руд; циклично-транспортной с разрыхлением массива буровзрывными работами на разработке остальной части маложелезистых руд. 6. Выбор основного горно-транспортного оборудования Скальные и полускальные породы требуют обязательной подготовки к выемке, которую в большинстве случаев целесообразно проводить взрывным способом. Выбор бурового станка производится по необходимому диаметру скважины для размещения выбранного для дробления в необходимой степени для экскаватора определённых свойств массива взрывчатого вещества. Выбор способа бурения производят исходя из физико-механических свойств породы, целесообразных для данных условий - диаметра заряда, конструкции заряда и метода взрывных работ, технологии бурения скважин или проведения горных выработок для размещения зарядов, допустимых уровней пылевых и газовых выбросов в атмосферу, а также с учётом технологических, организационных и других факторов. Выемочно-погрузочное оборудование (тип выемочной машины, её модель и параметры забоя) следует выбирать исходя из физико-механических свойств разрабатываемых из целика или подготовленных к погрузке пород, требований к выемке (валовая или селективная), условий залегания пород, технологических параметров забоя, грузопотоков, проектируемой технологии и системы разработки и соответствовать возможным областям применения конкретных типов и моделей машин. Выбор вида транспорта производится на основе технико-экономических расчётов применительно к конкретным горно-геологическим условиям с учётом большого числа разнообразных факторов: горно-геологических характеристик залегания месторождения, физико-механических свойств горных пород, производительности и глубины карьера, объёма перевозок, расстояния транспортирования и т. д. Чаще всего при проектировании применяют экскаваторно-транспортно-отвальный комплекс оборудования – ЭТО, для которого характерно использование при выемке и погрузке экскаваторов цикличного действия, а для перемещения – практически всех известных видов транспорта. Наибольшее применение на отечественных карьерах (до 75%) получили комплексы ЭТО с железнодорожным и автомобильным транспортом, с одноковшовыми экскаваторами и бульдозерами на отвалах. Экскаваторно-транспортно-отвальный комплекс (ЭТО) включает выемочно-погрузочное оборудование цикличного действия (карьерные мехлопаты, погрузчики, драглайны и др.) и все виды карьерного транспорта. Используется этот комплекс в самых разнообразных условиях. Необходимо определить сколько для обеспечения заданной годовой производительности карьера по полезному ископаемому на добычных работах будет задействовано экскаваторов в комплексе с автосамосвалами (указать тип оборудования, его количество). Также определить горно-транспортное оборудование на вскрышных работах. Подготовка вскрышных пород к выемке производится взрывным способом. Для буровых работ был выбран станок вращательного бурения шарошечными долотами, предназначенный для бурения взрывных скважин на открытых горных разработках в сухих и обводненных, монолитных и трещиноватых породах с коэффициентом крепости f (указать марку, тип и количество буровых станков). В данном разделе необходимо определить: Время работы карьера:  = 53975 / 1350 = 40 лет = 53975 / 1350 = 40 летгде  – объем полезного ископаемого по месторождению, м3 – объем полезного ископаемого по месторождению, м3 – годовая производительность добычного экскаватора, м3/год – годовая производительность добычного экскаватора, м3/годВремя отработки этапа:  года годагде  – объем полезного ископаемого в этапе, м3 – объем полезного ископаемого в этапе, м3Скорость подвигания фронта горных работ:  м/год м/годгде  – расстояние между соседними положениями фронта работ, м – расстояние между соседними положениями фронта работ, м 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||