Применение и особенности проектирования технологии зарезки боковых стволов на Южно-Ягунском месторождении. Применение и особенности проектирования технологии зарезки боков. Геологопромысловая характеристика ЮжноЯгунского месторождения

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

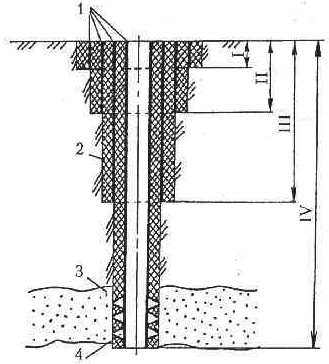

3 Техническая часть 3.1 Применение и особенности проектирования технологии ЗБС на Южно-Ягунском месторождении Важнейшим этапом проектирования, обусловливающим качество строительства скважин, а также дальнейшую эффективную и длительную эксплуатацию является выбор рациональной конструкции скважины. Конструкция должна быть экономичной и обеспечивать: эксплуатационную надежность скважины как технического сооружения; проектный уровень ее эксплуатации; оптимальный режим проводки ствола скважины на уровне современных техники и технологии; предупреждение осложнений и аварий, охрану недр в процессе бурения и в период эксплуатации; качественное разобщение продуктивных и проницаемых горизонтов. Боковые стволы проектируются к бурению из скважин, обсаженных колоннами с диаметрами 139 мм, 146 мм и 168 мм. Для них рекомендуются обсадные трубы потайных колонн («хвостовиков») диаметрами 88,9 мм, 101,6 мм и 110 мм (114,3 мм), соответственно. Графическое изображение типовой скважины представлено на рисунке 3.1. Рекомендуемые размеры обсадных труб приведены в таблице 3.1.  Рисунок 3.1. Схема типовой скважины. 1-обсадные трубы, 2-цементный камень, 3-пласт, 4-перфорация в обсадной трубе и цементном камне, I-направление, II-кондуктор, III-промежуточная колонная, IV-эксплуатационная колонная. Рисунок 3.1. Схема типовой скважины. 1-обсадные трубы, 2-цементный камень, 3-пласт, 4-перфорация в обсадной трубе и цементном камне, I-направление, II-кондуктор, III-промежуточная колонная, IV-эксплуатационная колонная.

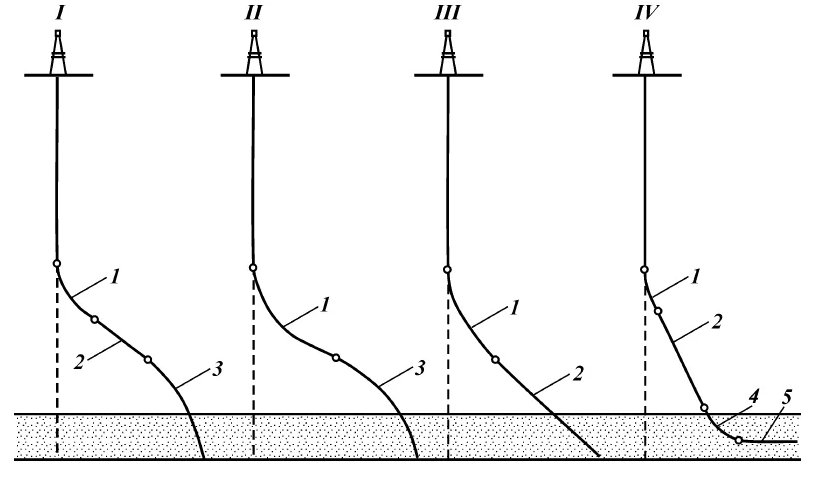

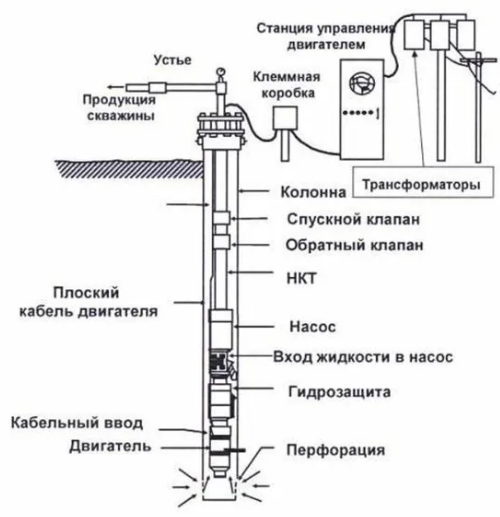

Таблица 3.1. Рекомендуемые размеры обсадных труб. Боковой ствол может быть представлен четырьмя вариантами конструкции эксплуатационного забоя: открытого типа; открытого типа с частичным или полным перекрытием продуктивного горизонта щелевыми фильтрами; открытого типа со спуском щелевых фильтров и манжетным цементированием БС; закрытого типа со сплошным цементированием «хвостовика», включая интервал горизонтального участка. Конструкция открытого типа предусматривает установку пакера или пакера-манжеты и манжетное цементирование. При конструкции эксплуатационного забоя закрытого типа осуществляется сплошное цементирование «хвостовика» в одну ступень. Заканчивание БС предусматривает обсаживание пробуренного ствола «хвостовиком» с подвеской его в эксплуатационной колонне основного ствола на специальном клиновом устройстве с пакером. Верх «хвостовика» должен находится в эксплуатационной колонне основного ствола выше зоны фрезерования (не менее 20м). После проработки ствола скважины и сборки «хвостовика» вместе с посадочным устройством и разъединителем производится спуск колонны на бурильных трубах При достижении башмаком «хвостовика» интервала забуривания осуществляется промежуточная промывка. При достижении требуемой глубины (забоя) осуществляются подвеска и разгрузка «хвостовика» в эксплуатационной колонне с помощью клинового устройства. Разгрузкой и натяжкой на вес «хвостовика» проверяется фиксация его клиновой подвеской. Затем производится рассоединение бурильной колонны с «хвостовиком» путем ее вращения. Сальниковый узел установочного инструмента находится внутри воронки «хвостовика» до окончания процесса цементирования. При необходимости эту операцию можно выполнять после окончания цементирования. После отсоединения установочного инструмента от «хвостовика» осуществляются затворение и закачка расчетного количества цементного раствора Перед тампонажным раствором закачивается буферная жидкость. В качестве буферной жидкости рекомендуется использовать техническую воду с добавкой 0,2% НТФ, а также ПАВ в количестве 0,6%. «Хвостовик» крепится раствором на основе цемента отечественного или импортного производства с плотностью не менее 1800 кг/м3 . Тампонажный раствор рекомендуется обрабатывать реагентом Tylose Е-29651 из расчета 0.25-0.3% реагента от массы сухого цемента или другими понизителями водоотдачи. При приготовлении цементного раствора обязательно применять осреднительную емкость. Процесс цементирования осуществляется с использованием комплектов продавочных пробок, обеспечивающих качество и надежность технологического процесса крепления и раскрытие пакерующих элементов в случае эксплуатационного забоя БС открытого типа в соответствии с инструкциями применяемых технических средств и технологий. После окончания цементирования посадочный инструмент поднимается до выхода из сальникового узла, скважина промывается выше верха «хвостовика» обратной циркуляцией не менее двух циклов. После промывки скважины от цементного раствора приводится в действие пакерующий элемент подвески «хвостовика». 3.1.1 Профили проводки боковых стволов Одним из условий эффективности разработки месторождения БС является качественное проектирование их траекторий. Проектирование профиля заключается в формировании регламентирующих параметров, выборе типа профиля, определении комплекса параметров, необходимых для его расчета, построении оптимизационной процедуры расчета выходных параметров траектории БС. При определении профиля (бокового горизонтального ствола) БГС следует руководствоваться: возможностью его выполнения, т.е. соответствием современному уровню техники и технологии; оптимальным сочетанием входных и выходных параметров. Профиль БГС состоит из двух сопряженных между собой частей: направляющего и горизонтального участка. Под направляющей частью профиля понимается часть бокового ствола скважины от ее устья до точки, являющейся началом горизонтального участка. На стадии проектирования бурения началом горизонтального участка считается точка входа в заданный цилиндр допуска. Высота цилиндра - коридор проводки горизонтального участка, радиус окружности (круга допуска) - максимально допустимое отклонение фактического забоя от проектного. Эти параметры определяются с учетом технологических возможностей бурения, исходя из последствий в нарушении сетки разработки месторождения. При проектировании направляющей части БГС используются известные методики расчета профиля наклонно-направленной скважины, а проектирование профиля горизонтального участка осуществляется в соответствии с проектными документами на разработку месторождения с применением БГС.  Для БГС используется J - образный тип профиля с набором угла на сопряженном с горизонтальным участке. В зависимости от количества участков профиля с различной кривизной (интервалов: забуривания, начального искривления, стабилизации, увеличения зенитного угла до 90 градусов, горизонтального участка) тип профиля может быть двухинтервальным и выше (рисунок 3.2). Для БГС используется J - образный тип профиля с набором угла на сопряженном с горизонтальным участке. В зависимости от количества участков профиля с различной кривизной (интервалов: забуривания, начального искривления, стабилизации, увеличения зенитного угла до 90 градусов, горизонтального участка) тип профиля может быть двухинтервальным и выше (рисунок 3.2).Рисунок 3.2. Типы профилей скважин. I– трехинтервальный; II, III– двухинтервальный; IV– четырехинтервальный. Участки: 1 – набора зенитного угла; 2 – стабилизации; 3 – падения зенитного угла; 4- выхода на горизонталь; 5 – горизонтальный. Требования к исходным данным, необходимым для проектирования БГС: достоверность пространственного положения эксплуатационной колонны; достоверность положения эксплуатационного объекта; оценка погрешностей расчета определяемых параметров трассы БГС на основе технической точности измерительных систем, статистических расчетов; достаточная степень свободы варьирования значений входных параметров для сходимости оптимизационной процедуры построения траектории БГС. Все рассмотренные выше виды профиля проектируются в одной плоскости, т.е. являются плоскими. При проводке БС в сложных горногеологических условиях, когда геологические факторы оказывают значительное воздействие на траекторию БС, используются профили пространственного типа, предусматривающие участки с естественно изменяющимся зенитным углом и азимутом. Проектирование такого профиля предполагает расчет координат места зарезки БС относительно координат проектной точки забоя с использованием выявленных закономерностей зенитного и азимутального искривления скважины, либо забуривание участка начального искривления отклонителем в азимуте, учитывающем закономерности естественного искривления скважины при дальнейшем бурении. 3.1.2 Оборудование устья и забоя скважины Оборудование устья скважины обеспечивает муфтовую подвеску НКТ, герметизацию устья (вывод кабеля и НКТ), подачу продукции и регулирование режима эксплуатации, и возможность проведения различных технологических операций. Герметичность вывода кабеля и НКТ достигается с помощью разъемного конуса, вставляемого в крестовину, резинового уплотнения и фланца. Для отвода затрубного газа в линию нефтесбора, монтируется обратный клапан. К наземному оборудованию относят фонтанную арматуру и манифольд. Фонтанной арматурой оборудуют нефтяные и газовые скважины. Ее устанавливают на колонную головку. Фонтанные арматуры изготавливают (ГОСТ 13846 - 84) по восьми схемам для различных условий эксплуатации Фонтанная арматура включает трубную головку и фонтанную елку с запорными и регулирующими устройствами. Трубная головка включает крестовину и переходную катушку и предназначена для подвески НКТ и герметизации пространств между ними и обсадной эксплутационной колонной. НКТ подвешиваются на резьбе переходной катушки. Применяется также и муфтовая подвеска НКТ, в основном у фонтанных арматур импортного производства. Фонтанная елка предназначена для направления потока в выкидную линию, а также для регулирования и контроля работы скважины. Она может включать в себя один или два тройника (одно или двух ярусная тройниковая арматура), либо крестовину (крестовая арматура). Двухъярусная тройниковая и крестовая конструкции елки целесообразны в том случае, если не желательны остановки скважины, причем рабочей является верхняя или любая боковая струна, а первое от ствола запорное устройство - запасным. Двухъярусную тройниковую арматуру рекомендуют для скважин, в продукции которых содержится механические примеси. Сверху елка заворачивается колпаком (буфером) с трехходовым краном и манометром. Для спуска в работающую скважину глубинных приборов и устройств вместо буфера ставится лубрикатор. На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и ствол елки, а также под карман для термометра. В зависимости от условий эксплуатации арматуру изготавливают для не коррозионных сред, а также для холодной климатической зоны. На заводе изготовителе фонтанную арматуру подвергают пробному гидравлическому испытанию, при котором давление испытания для арматур, рассчитанных на рабочее давление до 70 МПа, а от 70 МПа и выше полуторакратному рабочему давлению. Арматуру отбирают по необходимому рабочему давлению, схеме (тройниковая или крестовая), числу рядов труб, климатическому и коррозионному исполнению. Манифольд предназначен для обвязки фонтанной арматуры с выкидной линией, подающей продукцию на групповую замерную установку. Их монтируют в зависимости от местных условий и технологии эксплуатации. В общем случае они обеспечивают обвязку двух струн со шлейфом, струн с затрубным пространством, струн и затрубного пространства с факелом или амбаром и т.д. К запорным устройствам арматуры относятся проходные пробковые краны с ручным, пневматическим дистанционным или автоматическим управлением. В северных районах, где температура воздуха опускается ниже 40°С устьевое оборудование скважин используется в хладостойком исполнении, что указывается в его шифре. Например, фонтанная арматура АФК5-65х140 35ХЛ. В случае открытого эксплуатационного забоя «хвостовик» включает: посадочный адаптер; подвеску «хвостовика»; обсадные трубы; обратный клапан; второй обратный клапан; пакер с муфтой манжетного цементирования или пакер-манжету; фильтр щелевой; центраторы; башмак. В случае закрытого эксплуатационного забоя конструкция «хвостовика» следующая: посадочный адаптер; подвесное устройство; обсадные трубы, центраторы; стоп кольцо; обратный клапан; второй обратный клапан; перфорированный патрубок; башмак. 3.1.3 Типовая компоновка УЭЦН в скважинах с БС Эксплуатацию скважин после зарезки БС, как правило осуществляют при помощи установок УЭЦН, так как после данных операций скважины достигают довольно высоких дебитов. Установки центробежных электронасосов УЭЦН широко применяются для эксплуатации нефтяных скважин, особенно высокодебитных, обводненных, глубоких и наклонных. Погружные центробежные электронасосы, не имея длинной колонны штанг между насосом и приводом позволяют передавать насосу значительно большую мощность, чем в штанговой установке, тем самым увеличивая «добывные» возможности этого вида оборудования. Высокая надежность и долговечность установки погружных центробежных электронасосов обеспечивают достаточно длительную работу погружных агрегатов в скважине. Устройство станции управления позволяет контролировать его работу на заданном режиме. Монтаж оборудования ЭЦН прост. Эти два узла установки УЭЦН размещают в легкой будке, а при соответствующем исполнении этих узлов установки можно монтировать без будок. При использовании ЭЦН возможно применение эффективных средств уменьшения отложений парафина в подъемных трубах. Применяются защитные покрытия НКТ, промывка скважин горячей нефтью (90С) и автоматизированные установки со скребками, спускаемыми на проволоке. Установка погружного центробежного насоса состоит из погружного агрегата, включающего: центробежный многоступенчатый насос, протектор, специальный погружной маслозаполненный электродвигатель, специальный кабель, прикрепленный к колонне НКТ хомутами. Выше насоса устанавливается обратный клапан, облегчающий пуск установки после ее простоя, над обратным клапаном – спускной клапан для слива жидкости из внутренней полости НКТ при их подъеме. В скважинах, работающих в режиме «фонтан-насос» применяется клапан фонтанирования (КФ). Клапан фонтанирования предназначен для автоматического перевода скважины, работающей в насосном режиме на фонтанный режим и снижения износа ЭЦН при данном режиме. Клапан встраивается в колонну НКТ на глубине 16-24м выше выкида насоса. С помощью устьевого оборудования, установленного на колонной головке эксплуатационной колонны, подвешена колонна НКТ. На поверхности, на расстоянии не менее 5 метров от скважины, устанавливается клемная коробка для подключения кабеля идущего из скважины, на расстоянии 25 метров от скважин, на специальной площадке устанавливается автотрансформатор со станцией управления. В настоящее время применяются станции управления ШГС5805, БРГМ с электронным блоком управления. Центробежный насос (рис. 3.3) бывает обычного, износостойкого или коррозионного исполнения. Основными конструктивными элементами ЭЦН являются: рабочие колеса, направляющие аппараты, вал, корпус, гидравлическая пята, уплотнения, подшипники. Рабочие колеса (рабочее колесо состоит из дисков – переднего, по ходу жидкости, в виде кольца с отверстием большого диаметра в центре и заднего – сплошного диска со ступицей, через которую проходит вал) установлены на валу, по которому они имеют возможность свободного осевого перемещения. Диски расположены на некотором расстоянии один от другого, а между ними находятся лопатки, отогнутые назад по направлению вращения колеса. Вал опирается на подшипники; расположенные вместе с направляющими аппаратами внутри корпуса. Направляющий аппарат состоит из двух неподвижных дисков с лопатками, напоминающими лопатки рабочего колеса, которые закреплены в корпусе неподвижно. В верхней части корпуса направляющие аппараты поджаты гайкой. Направляющий аппарат предназначен для изменения потока жидкости и преобразования скоростной энергии в давление. Вал разгружается от осевой нагрузки и передает только крутящий момент. Осевое усилие от рабочего колеса к направляющему аппарату передается через текстолитовую шайбу, образующую с опорной поверхностью аппарата пару трения, удовлетворительно работающую в пластовой жидкости. При работе насоса на торец вала действует давление жидкости, создаваемое им, кроме того, из-за отложений солей, коррозии металла и наличия сил трения часть осевого давления от колес передается валу. Осевое усилие воспринимается осевой опорой скольжения, расположенной в верхней части корпуса. Вал насоса соединяется с валом протектора гидрозащиты двигателя посредством шлицевого соединения. Пластовая жидкость попадает в насос через сетчатый фильтр, расположенный в нижней части корпуса, и, пройдя ступени насоса по осевому каналу, выходит из внутренней полости корпуса во внутреннюю поверхность НКТ. Рабочее колесо, собранное совместно с направляющим аппаратом, образует ступень насоса. Каждая ступень развивает напор 4…7 м. Число ступеней насоса колеблется от 84 до 400, и если их не удается разместить в одном корпусе длиной 5-5,5м, то их заключают в два, а иногда в три корпуса.  Рисунок 3.3. Установка погружного центробежного насоса. 3.2 Опыт применения технологии ЗБС на Западно-Сургутском месторождении С 31.07.99 г. на Западно-Сургутском месторождении ведутся работы по бурению вторых стволов из старых скважин силами ФУПНПиКРС, а с 1.02.2001 г. создано управление по зарезке боковых стволов УЗБС, освоение этих скважин ведется собственными бригадами ЦКРС НГДУ «СН». Производство работ по бурению БС выполняется по индивидуальному плану работ на зарезку и бурение бокового ствола с горизонтальным участком из обводненной или бездействующей эксплуатационной скважины, в основу которого должны быть заложены технико-технологические решения утвержденного Регламента. В настоящее время разработка месторождений с использованием боковых стволов (БС) и боковых горизонтальных стволов (БГС), воздействие с помощью которых можно отнести к гидродинамическим методам увеличения нефтеотдачи (МУН), является одним из перспективных методов интенсификации добычи нефти и полноты ее извлечения из недр. Особую актуальность это приобретает для месторождений со сложным геологическим строением продуктивных залежей и на поздней стадии их разработки к которым и относится Западно-Сургутское месторождение. Следует отметить, что большинство нефтяных месторождений отрасли разрабатываются, в основном, с использованием традиционных методов вытеснения нефти, а именно, путем применения различных вариантов заводнения. В неоднородных коллекторах оставлено немало невыработанных пропластков, целиков и других зон, заблокированных по различным причинам. Значимость создания систем разработки нефтяных месторождений с использованием БГС (ГС) еще больше возрастает с вовлечением в разработку месторождений с трудноизвлекаемыми запасами, которых в структуре запасов становится все больше. На Западно-Сургутском месторождении первые скважины с боковыми стволами испытаны в 1999 г. Из-за отсутствия надежного скважинного оборудования для раздельной эксплуатации бурение боковых стволов проводится в аварийных или высокообводненных скважинах с проводкой одного ствола и ликвидацией забоя старой скважины. Более 70% скважин имеют обводненность выше 60%, дебит нефти 65% скважин составляет до 8 т/сут. В процессе работ отрабатывались технологии по проводке вертикальных или слабонаклонных, пологих до 60° и горизонтальных боковых стволов по пласту. Отход забоя бокового ствола от основного изменяется от нескольких десятков до 550 м, а длина его горизонтальной части от 48 до 508м. Дополнительная добыча нефти за счет повышения нефтеотдачи методом ЗБС составляет 737 тыс. тонн. Фактически по пласту БС10 за счет повышения нефтеотдачи методом ЗБС дополнительно добыто 652,3 тыс. тонн нефти. На 01.01.2006 года на Западно-Сургутском месторождении пробурено с начала внедрения данной технологии 79 БС. Скважина 1476 (БС10) – в 1998 году ликвидирована по техническим причинам (аварийное оборудование на забое, ловильные работы безуспешны), в 2003 году проведено бурение БГС из старого ствола (таблица 3.2).

Таблица 3.2. Динамика дебитов и обводненности скважины №1476 Скважина 1148 (БС10) – с 1999 года была в бездействующем фонде в ожидание физической ликвидации по техническим причинам (смещение колонны на глубине 1600м.), зона выработана, в 2005 году проведено бурение БГС из старого ствола в направлении зоны выклинивания пласта с нерентабельной для бурения обычных наклонных скважин эффективной мощностью, менее 3м (таблица 3.3).

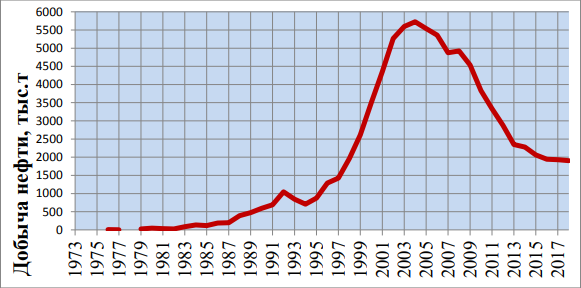

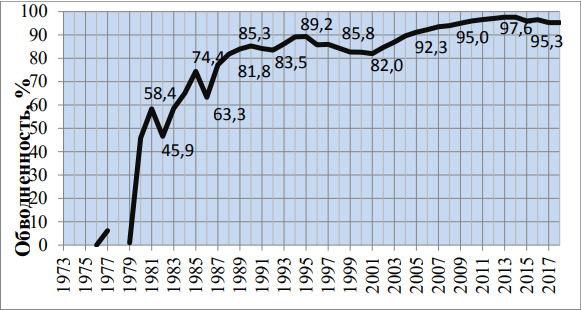

Таблица 3.3. Динамика дебитов и обводненности скважины №1148 Проанализировав динамики дебитов нефти, жидкости и обводненность до и после зарезки бокового ствола можно сделать вывод о том, что по всем скважинам с боковыми стволами наблюдается одинаковая картина, а именно происходит увеличение дебитов нефти скважин и уменьшение обводненности в сравнении с предшествующими периодами. В среднем по данным скважинам средний прирост дебита нефти на дату их запуска составляет 29,3 т/сут на одну скважину. В процессе эксплуатации скважин со вторыми стволами в большинстве случаев резкого падения добычи нефти не отмечается за исключением естественного падения или по причине обводнения скважины по техническим причинам (некачественное цементирование). 3.3 Опыт применения технологии ЗБС на Федоровском месторождении Основной проектный фонд скважин на объект АС4-8 Федоровского нефтегазоконденсатного месторождения реализован на 92%. Системы горизонтальных скважин на большей части залежи сформированы. В соответствии с проектными документами, на месторождении утверждено применение следующих систем разработки в зависимости от типов геологического строения площадей: однорядная система размещения горизонтальных добывающих скважин с длиной горизонтального участка ствола 550 м и наклонно-направленных нагнетательных скважин, плотность сетки – 32 га/скв; однорядная система размещения горизонтальных добывающих скважин с длиной горизонтального участка ствола 550 м и наклонно-направленных нагнетательных скважин, плотность сетки – 21,3 га/скв., вариант r2 (монолитное строение пласта: наличие в разрезе нефти контактной с газом или нефти контактной с водой при нефтенасыщенной толщине 6 м и более); трехрядная система размещения горизонтальных добывающих скважин с длиной горизонтального участка ствола 550 м и наклонно-направленных нагнетательных скважин, плотность сетки – 32 га/скв., вариант r8 (монолитное строение пласта: наличие в разрезе нефти контактной с водой при нефтенасыщенной толщине менее 6 м). О  бъект АС4-8 эксплуатируется с 1976 г. отбор от НИЗ (начальные извлекаемые запасы) – 55.8% при обводненности продукции – 95.3%. Текущий КИН (коэффициент извлечения нефти) – 0.102 при утвержденном – 0.239. Динамика добычи нефти объекта АС4-8, с начала разработки по настоящий момент, представлена на диаграмме (рисунок 3.4). Рисунок 3.4. Динамика добычи нефти объекта АС4-8 Д  инамика обводнённости продукции объекта АС4-8, с начала разработки по настоящий момент, представлена диаграмме (рисунок 3.5). Рисунок 3.5. Динамика обводнённости продукции объекта АС4-8 По диаграммам видно, что добыча осуществлялась в условиях высокой обводненности продукции. За период эксплуатации АС4-8 добыто 65 млн. т нефти, что составляет 55.8% от НИЗ. Остаточные запасы нефти АС4-8 51 млн. т или 44,2% от НИЗ. По данным 2016 года средний дебит по нефти новой горизонтальной скважины составлял 35,7 т/сут. Дебит новой наклонно-направленной скважины составлял 12,7 т/сут, это в 2,8 раза ниже чем горизонтальной. Несмотря на то, что горизонтальные скважины показывают высокие дебиты по жидкости, следовательно, в условиях высокой обводненности являются отличным инструментом эффективной эксплуатации объекта, существует также проблема выработки запасов из застойных зон, зон с высокой остаточной нефтенасыщенностью, зон, которые не вовлечены в процесс. Для выработки остаточных запасов нефти эффективно применяют технологии ЗБС (зарезки боковых стволов). На объекте АС4-8 Федоровского нефтегазоконденсатного месторождения, при среднем отработанном времени 2.6 года, средняя добыча нефти на одну скважину, после проведения ЗБС, составила 10.5 тыс. т. На объекте в эксплуатации перебывало 157 скважин с боковыми стволами, в том числе 81 переведенных с других эксплуатационных объектов. Основными проблемами ЗБС в геолого-физических условиях Фёдоровского нефтегазоконденсатного месторождения на объекте АС4-8 являются: прорывы газа к боковым стволам; перетоки нефти в газонащенную часть пласта (при наличии газовых шапок); слишком быстрое подтягивание контура воды к боковым стволам; высокая степень выработки запасов. 3.4 Оценка эффективности применения технологии ЗБС на Южно-Ягунском месторождении Перспективы добычи нефти на Южно-Ягунском месторождении в основном связаны с широким применением вторичных методов увеличения нефтеотдачи (закачка химреагентов, ГРП, КХДВ, оптимизация режимов работы скважин и т.д.), с выводом из бездействия скважин, которые не работают по техническим причинам, а так же с вовлечением в разработку запасов ранее не охваченных ею по причине экономической неэффективности (пласты с малыми эффективными нефтенасыщенными толщинами, пропластки с ухудшенными коллекторскими свойствами разработка и эксплуатация которых ранее считалась нерентабельной). В данной работе рассматривается один из наиболее прогрессивных методов повышения нефтеотдачи – бурение боковых стволов из старых скважин. Бурение боковых стволов дешевле стоимости строительства новых скважин. Кроме увеличения производительности скважин, бурение боковых стволов с горизонтальным входом в пласт позволяет отбирать углеводороды из коллекторов малой толщины ранее не охваченных разработкой. А небольшие локальные залежи нефти могут быть вскрыты скважинами с большими отходами от вертикали, в том числе и многоствольными. Кроме того, при наличии газовой шапки или подстилающей воды (или того и другого вместе) горизонтальные скважины дают значительный прирост извлекаемых запасов. Бурением бокового ствола можно ликвидировать аварии, связанные с полетами насосного оборудования в тех скважинах, где ловильные работы не дали положительных результатов (ранее такие скважины шли на ликвидацию по техническим причинам). Самыми крупными объектами разработки Южно-Ягунского месторождения является объект БС10 и ЮС1, сложность геологического строения которых и обуславливает применение данной технологии для интенсификации системы разработки. Целью зарезки и бурения наклонно направленных и горизонтальных боковых стволов скважин (БС) является интенсификация системы разработки месторождений, увеличение коэффициента извлечения нефти из продуктивных пластов и фондоотдачи капиталовложений. Повышение эффективности разработки участков залежи с боковыми стволами в основном определяется тремя факторами: увеличением линейной скорости фильтрации за счет дополнительного отбора жидкости и приближения забоя добывающих скважин к зоне нагнетания воды; изменением фильтрационных потоков, ведущих к подключению к разработке застойных зон пласта; дополнительной упруго-пластической деформацией коллекторов в новых депрессионных зонах, приводящей к изменению соотношения «вода-нефть» в поровом пространстве коллекторов. Все эти три фактора ведут к уменьшению остаточной нефтенасыщенности пласта и их вклад в дополнительную добычу нефти определяется особенностями геологического строения участка воздействия и состоянием его разработки. Выбор участков и зон залежей, эффективных для бурения боковых стволов должен проводиться с использованием постоянно действующих геолого-технологических моделей разрабатываемых залежей. Однако, в настоящее время по Южно-Ягунскому месторождению позволяющая учитывать влияние на разработку перечисленных выше факторов постоянно действующие модель не создана. В связи с этим, в ближайшие выбор участков и зон залежей, эффективных для бурения боковых стволов, в основном проводиться обычным аналитическим способом с использованием всего геологического материала и результатов разработки залежей и исследований скважин по следующей схеме: выявление фонда аварийных, высокообводненных и низкодебитных скважин, реабилитация которых возможна только с бурением бокового ствола; оценка характера выработки запасов на участках, прилегающих к выделенным скважинам-кандидатам; обоснование выбора точки вскрытия пласта и направления проводки горизонтальной или пологой частей бокового ствола; обоснование оптимальных интервалов вторичного вскрытия пласта и требований по величине максимальной допускаемой депрессии; обоснование перспектив применения методов воздействия на пласт, включая ГРП; оценка влияния ввода бокового ствола на показатели эксплуатации участка; технико-экономическая оценка бурения и эксплуатации бокового ствола. На Южно-ягунском месторождении зарезка боковых стволов проводится в три этапа. На первом этапе бурение боковых стволов проводится в аварийных скважинах с целью возврата их в эксплуатацию и в скважинах высокообводненных за счет заколонных перетоков и образования конусов обводнения, где другие методы снижения обводненности продукции не дали результатов. На втором этапе, который уже начался, планируется зарезка боковых стволов в слабо выработанные зоны пластов с целью довыработки запасов и интенсификации добычи нефти. Третий этап бурения боковых стволов предусматривается в скважинах низкопродуктивных зон пластов с сохранением первоначального ствола. Этот этап бурения боковых стволов будет начат после отработки технологии одновременной регулируемой эксплуатации нескольких стволов в одной скважине. Бурение боковых стволов из эксплуатационных колонн позволит не только реанимировать старые скважины и даже целые залежи, но и формировать наиболее рациональные схемы разработки. При этом использование технологии горизонтального бурения позволяет перевести вертикальные или обычные наклонные скважины в разряд горизонтальных или даже разветвленно-горизонтальных. Высокая эффективность ЗБС на Южно-Ягунском месторождении обусловлена следующими причинами: внутренними (строение объекта) – наличием глинистой перемычки между нефтенасыщенной и водонефтенасыщенной частью разреза пласта толщиной 3-4 м, и пониженными фильтрационными свойствами подошвенной части разреза; внешними (проводка скважины) – горизонтальная часть ствола прошла в кровельной (нефтенасыщенной) части пласта, частично вскрыв при этом глинистую перемычку, отделяющую нефтеводонасыщенную, менее проницаемую часть пласта. За период 2011 - 2016 гг. на Южно-Ягунском месторождении было пробурено 12 боковых стволов скважин. Из них 3 скважины с горизонтальным окончанием (№1996Л, 665Л, 1473Л). Объект БС10. На объекте выполнено 4 операции по бурению второго ствола, в том числе 3 с горизонтальным окончанием. В скважинах № 665Л и 1473Л вторые стволы пробурены на пласт БС10-1 (ноябрь и декабрь 2014 года соответственно). Обе скважины до проведения мероприятия находились в неработающем фонде. Дебит нефти на момент остановки составил 2.6 т/сут для скважины №665Л и 1.0 т/сут на скважине №1473Л; обводненность – 70.1% и 99.1% соответственно. В результате бурения второго ствола на пласт БС10-1, дебит нефти составил 21.0 т/сут (№665Л) и 19.0 т/сут (№1473Л), а обводненность продукции – 4.6% и 64.8% соответственно. Накопленная добыча нефти с момента проведения мероприятия по состоянию на 01.01.16 г. для скважин 665Л и 1473Л составила 4.9 тыс. т. и 3.2 тыс. т соответственно. В скважинах №№ 1996Л и 1803Н вторые стволы пробурены на пласт БС10-2 (август 2012 года и май 2015 года соответственно). Обе скважины до проведения мероприятия находились в неработающем фонде. Дебит нефти на момент остановки составил 4.0 т/сут для скважины №1996Л и 1.7 т/сут на скважине №1803Н; обводненность – 90.7% и 95.0% соответственно. В результате бурения второго ствола на пласт БС102, дебит нефти составил 7.0 т/сут (№1996Л) и 27.3 т/сут (№1803Н), а обводненность продукции – 84.8% и 54.4% соответственно. Накопленная добыча нефти с момента проведения мероприятия по состоянию на 01.01.16 г. для скважин 1996Л и 1803Н составила 6.7 тыс. т. и 10.9 тыс. т соответственно. Объект ЮС1. На объекте, начиная с 2013 года, пробурено 8 боковых вертикальных стволов. В неработающем фонде находилось 6 скважин. Дебит нефти на момент остановки составлял в среднем 4.8 т/сут, обводненность - 87.6%. В результате бурения второго ствола на объект ЮС1, дебит нефти в среднем составил 11.4 т/сут, а обводненность продукции – 57.0%. Накопленная добыча нефти с момента проведения мероприятия по состоянию на 01.01.16 г. составила 35.3 тыс. т. Выводы: Зарезка боковых стволов является одним из наиболее эффективных мероприятий, применяемых на Южно-Ягунском месторождении. За анализируемый период 2011-2016 гг. было пробурено 12 боковых стволов с горизонтальным окончанием. Высокие показатели от проведения данного вида мероприятий обусловлено тем, что бурение боковых стволов осуществлялось на участках, где сосредоточены значительные остаточные запасы. Дополнительная добыча нефти в результате бурения боковых стволов на месторождении составила 21.0 тыс. т (1.75 тыс. т/скв.). Наибольшее количество мероприятий по зарезке вторых стволов приходится на объект ЮС1 – 8 скважин, накопленная добыча нефти составила 35.3 тыс. т. Основными причинами низкой эффективности зарезки боковых стволов являются: технические, такие как, заколонные циркуляции (перетоки), негерметичность забоя и колонны в результате строительства скважины, а также геологические особенности строения, такими как, отсутствие глинистой перемычки, отделяющей нефтенасыщенную часть пласта от водонасыщенной в высокопродуктивных коллекторах и низкими ФЕС коллекторов на участках бурения. Обводнение скважин зачастую происходит подошвенной водой за счет заколонной циркуляции. В то время как пробуренные по кровельной части, содержащей значительную часть остаточных запасов, горизонтальные стволы практически безводны. Горизонтальные БС предпочтительнее бурить в районах с гидродинамически связанным коллектором, преимущественно в водонефтяных зонах с неконтактными запасами, а наклонно-направленные БС – можно рассматривать к применению в прерывистом коллекторе. Заключение После проведенного анализа можно сделать следующие выводы: технология повышения нефтеотдачи пласта - зарезка боковых стволов, на Южно-Ягунском месторождении является эффективной, так как позволила значительно увеличить дебит и снизить обводненность не только продукции скважин, на которых применялась данная технология, но и по месторождению в целом; технология ЗБС позволила увеличить нефтеотдачу пластов, в частности пласта БС10-1 и ЮС1 за счет направленного разбуривания зон с высокой нефтенасыщенностью, вовлечением в разработку невыработанных скоплений углеводородов, а при бурении боковых стволов горизонтальных скважин увеличить охват пласта за счет роста зоны дренирования из расчета на одну скважину; эта технология позволила реанимировать скважины, находящиеся в бездействующем фонде по причине аварийности этих скважин. бурение боковых стволов позволило перевести скважины с добычи нефти штанговыми насосами на электроцентробежные, что позволит значительно увеличить межремонтный период; применение данной технологии позволило не только стабилизировать уровень добычи нефти на месторождении, но и увеличить его, а также сформировать наиболее рациональную схему разработки; операции по зарезке боковых стволов является экономически выгодными и не подвержены риску. На основание этих выводов, для повышения эффективности технологии повышения нефтеотдачи на Южно-Ягунском месторождении месторождении методом зарезки боковых стволов можно порекомендовать следующее: необходимо постоянно совершенствовать технику и технологию по зарезке боковых стволов; более точно подходить к выбору скважин и пластов для применения данной технологии; постоянно проводить экономический анализ с целью обоснования рентабельности на объектах, где планируется внедрение данной технологии; для восстановления «добывных» возможностей месторождения необходимо продолжать внедрение данной технологии. Список литературы Анализ горно-геологических условий, техники, технологии и эффективности строительства ГС и ГС, критерии применения ГС и ГС. Отчет ООО «Геотех». Тюмень, 2001г. Анализ влияния технологических факторов и механических свойств горных пород и эффективность ГРП / А.Г. Малышев. В.П. Сонич, Г.А. Малышев и др. В кн.: "Нефть Сургута"/ - М.: Нефтяное хозяйство, 1997.-С. 224-237. Анализ разработки Южно-Ягунского месторождения, ООО Лукойл Западная Сибирь», 2014 г. Богданов В.Л. Перспективы разработки месторождений ОАО «Сургутнефтегаз» с применением системно-комплексной технологии нефтеизвлечения, - «Нефтяное хозяйство», №8 – 2002 г. – с. 8 Большая энциклопедия нефти и газа [Электронный ресурс]. Режим доступа: https://www.ngpedia.ru Гиматудинов Ш.К. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. – М.: «Недра», 2003г. Кудинов В.И., Савельев В.А., Богомольный Е.И., Шайхутдинов Р.Т., Тимеркаев М.М., Голубев Р.Г. Строительство горизонтальных скважин. – М.: Нефтяное хозяйство, 2007г. Медведев Н.Я., Малышев А.Г., Сонич В.П. Анализ применения боковых стволов на месторождениях ОАО «Сургутнефтегаз»//Нефтяное хозяйство. - 2001. - №9. -С. 58-62. Технологическая схема разработки Южно-Ягунского месторождения». ООО Лукойл-Западная Сибирь, 2014г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||