гидродинамика насадочной колонны

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

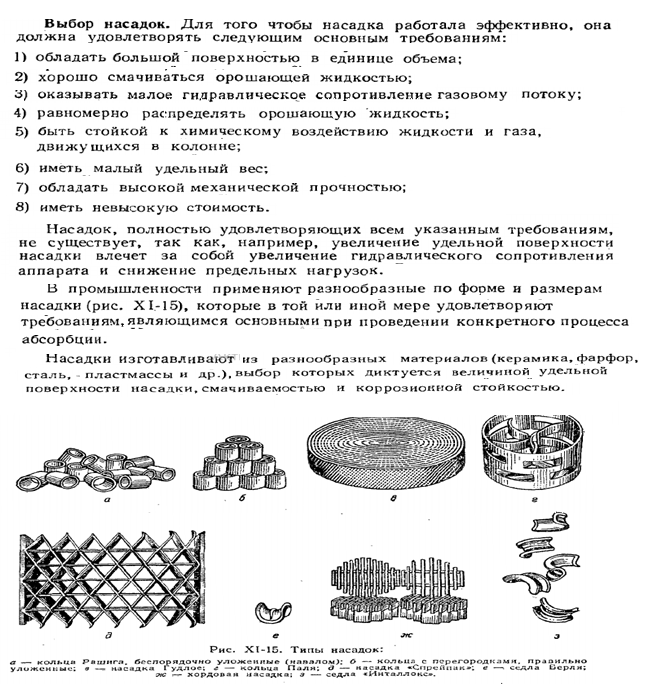

«ГИДРОДИНАМИКА НАСАДОЧНОЙ КОЛОННЫ» Порядок выполнения работы. Виды насадок и их характеристики. Гидравлическое сопротивление сухой насадки (теоретическое и экспериментальное определение). Гидродинамические режимы двухфазных потоков в насадочных колоннах (характерные виды движения потоков и переходные точки).-график Гидравлическое сопротивление орошаемой насадки (теоретическое и экспериментальное определение). Поверхность фазового контакта, оптимальный режим работы и определение диаметра насадочных колонн. Особенности работы эмульгационных колонн. Конструкция устройств для распределения жидкости.  2. Виды насадок и их характеристики В качестве насадки используются кольца, седла, спирали, куски и др. Насадки – твердые тела различной формы – часто используются в аппаратах, предназначенных для проведения массообменных процессов, процессов контактного теплообмена и др. Назначение насадки: создание и развитие поверхности контакта между фазами (или турбулизации в пределах одной фазы). Используют насадки двух типов: А) насыпные - насадочные тела определенной формы и размеров, изготовленные из керамики, металлов и др. (кольца Рашига h = d, седла и т.д.). Б) регулярные – чаще всего изготавливаются из металлических листов или сеток, пластмасс. Насадка независимо от ее формы и вида, характеризуется линейными размерами, удельной поверхностью и свободным объемом . Наиболее типичной насадкой являются так называемые кольца Рашига, представляющие собой полые цилиндры, высота которых равна наружному диаметру. Удельная поверхность насадки представляет геометрическую поверхность насадочных тел в 1 м3 (м2/м3). Свободный объем насадки (порозность) представляет объем пустот в 1 м3 (м3/м3). При гидравлической характеристике насадки ее оценивают величиной эквивалентного диаметра:

Гидравлическое сопротивление сухой насадки (теоретическое и экспериментальное определение). Теоретическое определение: При движении однофазного потока (поток газа через сухую насадку) гидравлическое сопротивление рассчитывается по уравнению:

Коэффициент трения зависит от режима движения среды. Величиной, определяющей гидродинамический режим однофазного потока, является критерий Рейнольдса, который для насадок определяется следующим образом:

Наличие в колонне насадки приводит к турбулизации газового потока раньше, чем в гладких трубах, и поэтому критическое состояние наступает значительно раньше. Область Re 40 характеризуется как область течения без возникновения вихрей за обтекаемыми элементами насадки, в то время как при Re 40 обтекание элементов вызывает появление в потоках вихрей. Для области Re 40 получена зависимость (для кольцевой насадки):

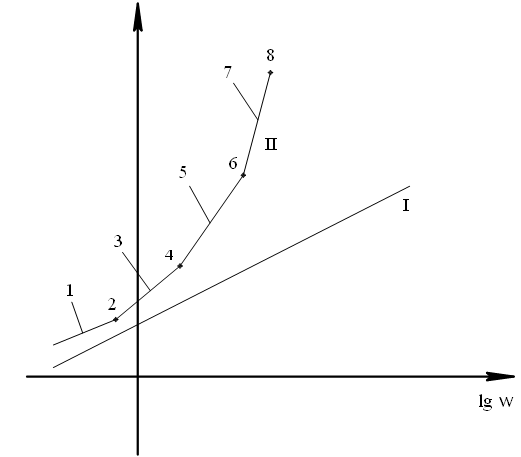

Эти формулы справедливы для кольцевых насадок. Для седлообразных насадок, шаров, гранул, зерен при всех режимах движения:  (зернистый слой с равномерным распределением пустот). Экспериментальное определение: При помощи дифференциального манометра 2 замерить сопротивления сухой насадки при различных расходах воздуха. Изменение расхода воздуха от минимально возможного производится плавным вращением ручки регулятора напряжения 9 из крайнего левого положения по часовой стрелке. При этом расход воздуха контролируется по показаниям микроманометра 8, присоединенного к коллектору 1 через заданные преподавателем интервалы. Сопротивление слоя насадки контролируется по показаниям дифференциального манометра 2 Гидродинамические режимы двухфазных потоков в насадочных колоннах (характерные виды движения потоков и переходные точки). При противоточном движении газа к жидкости в насадочной колонне можно наблюдать следующие виды движения потоков (при последовательном увеличении нагрузки по газу), возникающие в насадке гидродинамические режимы и характерные переходные точки:  1 – пленочный режим; 2 – точка торможения; 3 – промежуточный режим; 4 – точка подвисания; 5 – режим турбулизации двухфазной системы; 6 – точка инверсии фаз; 7 – режим эмульгирования; 8 – точка захлебывания. Пленочный режим. Капельно-пленочное движение жидкости от элемента к элементу насадки, наблюдающееся при малых нагрузках по газу и жидкости. Взаимодействие между фазами осуществляется на смоченной поверхности насадки в отдельных точках контакта. Поднимающийся поток газа не вызывает заметного изменения в характере движения жидкости, движущийся в виде капель и пленок. Капельному движению соответствует пленочный режим, заканчивающийся точкой торможения. Промежуточный режим. Жидкость покрывает насадку в виде стекающей тонкой пленки и отдельных струй, причем значительная поверхность насадки все еще остается не смоченной. Контакт между фазами происходит на поверхности пленки и струй жидкости на отдельных элементах насадки при отсутствии заметной турбулизации потоков. Противоточное движение газа также не вызывает видимого изменения в характере движения жидкости. Струйчато- пленочному течению соответствует промежуточный режим, заканчивающийся точкой подвисания. Ввиду того, что точка торможения не всегда четко обнаруживается, иногда объединяют эти 2 режима в один – пленочный режим двухфазного потока до точки подвисания. Режим турбулизации. Дальнейшее повышение скорости газа приводит к тому, что газ тормозит жидкость, скорость ее течения уменьшается и жидкость во все ёбольшем количестве удерживается в насадке. Доля смоченной поверхности возрастает. Жидкость стекает по насадке в виде пленки, которая турбулизируется, появляются завихрения, брызги. Взаимодействие между фазами происходит на поверхности турбулизированной пленки жидкости, покрывающей насадку. Это соответствует режиму турбулизации двухфазной системы, заканчивается в точке инверсии. Режим эмульгирования. При дальнейшим увеличением нагрузки по газу наблюдается возрастание количества турбулизованной жидкости, которая заполняет весь объем насадки. Вся жидкость, заполняющая насадку, находится в состоянии «эмульсии». Накопление жидкости связанно с тем, что подъемная сила газа становится равной весу жидкости, находящейся в насадке. Происходит инверсия фаз: жидкость занимает весь свободный объем насадки. Она становится сплошной фазой. Газовая фаза диспергирована в жидкости в виде мельчайших пузырьков. Взаимодействие между потоками с поверхности насадки переносится в ее объем. Точка инверсии всегда и четко обнаруживается. По Кафарову в этом режиме теряет смысл понятия о дисперсной и сплошной фазах, так как газ, то жидкость непрерывно становятся то сплошной, то дисперсной фазой. Накопление жидкости в режиме эмульгирования приводит к захлебыванию насадки – точка захлебывания. Высота слоя жидкости становится больше высоты насадки и над насадкой накапливается слой жидкости, представляющий собой барботажный слой с интенсивным перемешиванием и препятствующий нормальной работе колонны. Гидравлическое сопротивление орошаемой насадки (теоретическое и экспериментальное определение). Гидравлическое сопротивление орошаемой насадки больше, чем сухой, так как вследствие наличия жидкости в каналах уменьшается сечение для прохода газа, т.е. при неизменной фиктивной скорости возрастает действительная скорость газа. Величиной, характеризующей расход жидкости на единицу сечения колонны, является объемная плотность орошения:

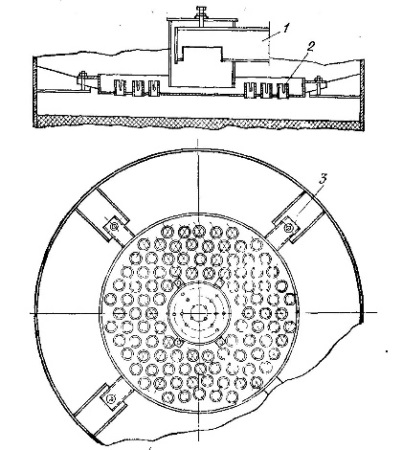

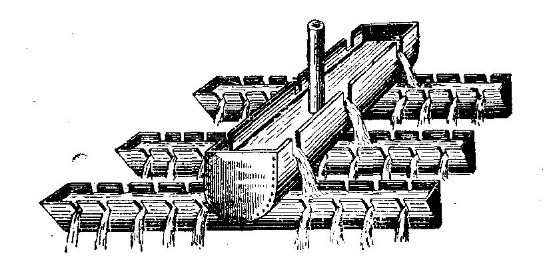

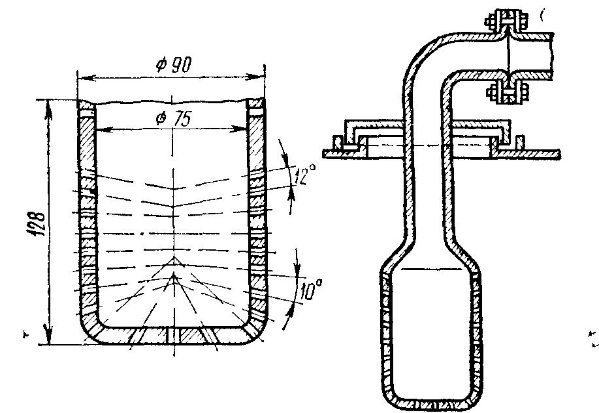

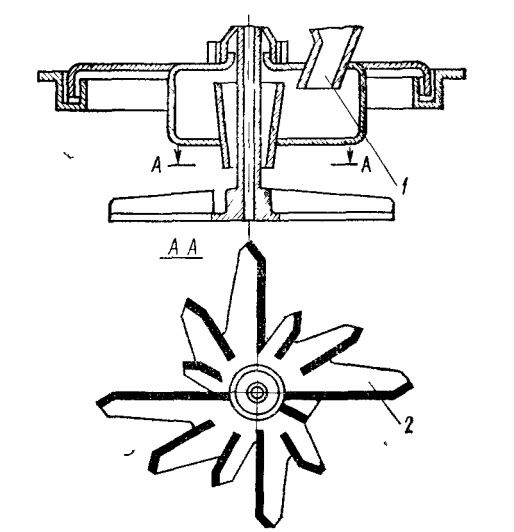

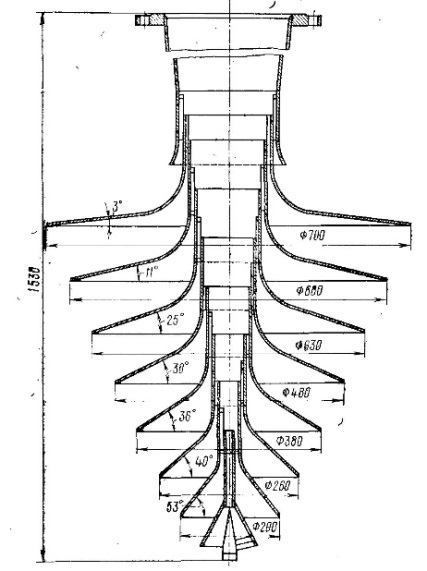

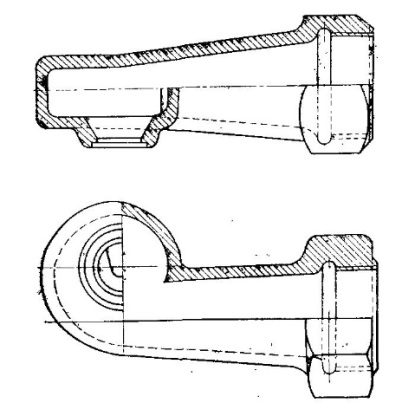

Для расчета сопротивления орошаемой насадки предложено уравнение:  где: b – постоянный коэффициент, зависящий от вида и размеров насадки. Экспериментальное определение: Установить заданный преподавателем расход орошающей воды ротаметром РС-5 и произвести замеры сопротивления орошаемой насадки, при тех же показаниях микроманометра 8 (смотреть пункт 1), обращая особое внимание на режимы движения двухфазного потока. Поверхность фазового контакта, оптимальный режим работы и определение диаметра насадочных колонн. Режим эмульгирования соответствует максимальной эффективности насадочных колонн за счет значительного увеличения поверхности контакта фаз, которая определяется уже не поверхностью насадки, а поверхностью пузырьков газа и струй жидкости в свободном объеме насадки. Однако устойчивая работа колонны в таком режиме невозможна ввиду захлебывания насадки; кроме того, сильно возрастает гидравлическое сопротивление. Для того, чтобы предотвратить захлебывание нужно рассчитывать характеристики оптимальные для работы колонны. Для определения диаметра колонны используют формулу: Где, V-объемный расход газа м3/с, w – скорость газа, м/с По рассчитанному диаметру аппарата подбирают стандартный аппарат. Созданы специальные эмульгационные колонны с искусственно затопленной насадкой, которые могут устойчиво работать в условиях эмульгирования жидкости. Особенности работы эмульгационных колонн. Для эмульгационных колонн не требуется иметь развитую поверхность насадки, хорошую смачиваемость, обтекаемую форму элементов. Однако имеет значение свободный объем насадки, так как он определяет производительность колонны. Установлено, что наиболее подходящей насадкой для эмульгационных колонн являются кольца Рашига диаметром 6 - 12 мм, выполненные из любого материала. Большим преимуществом эмульгационных колонн является то, что поверхность контакта развивается во всем свободном объеме насадки и в несколько раз превосходит ее геометрическую поверхность. Это обстоятельство обеспечивает значительно большую эффективность эмульгационных колонн по сравнению с обычными насадочными. Конструкции устройств распределения жидкости Оросительные устройства подразделяются на: 1. струйчатые (точечные); 2. разбрызгивающие. Струйчатые оросители. Из них жидкость вытекает на насадку отдельными струйками через отверстия или прорези. Такое орошение целесообразно при ограниченных расходах жидкости и когда унос брызг нежелателен или недопустим. Важная характеристика струйчатого оросителя – число точек орошения на 1 м2, т.е. число струй, попадающих на 1 м2поперечного сечения насадки. Ориентировочно можно принимать для беспорядочно засыпанной насадки 20 ÷ 50 точек на 1 м2 и для насадки уложенной рядами, – 50 точек на 1 м2. Для аппаратов диаметром до 3 м применяют струйчатые оросители в виде сплошных распределительных плит. При большем диаметре используют распределительные желоба или плиты в виде отдельных секторов. Распределительная плита, представляет собой тарелку с патрубками 2, через которые перетекает жидкость. Для равномерного слива жидкости патрубки имеют прорези. Уровень тарелки регулируют с помощью установочных винтов 3. Диаметр тарелки равен 0,6 – 0,7 от диаметра аппарата. Жидкость поступает на тарелку через патрубок 1.  Распределительные желоба, состоят из ряда параллельных желобов и главного распределительного желоба, расположенного над ними. Жидкость из желобов стекает через прямоугольные или треугольные прорези. Желоба являются громоздкими оросителями и требуют тщательной регулировки горизонтальности, которую осуществляют установочными винтами.  Разбрызгивающие оросители. Разбрызгивающие оросители гораздо более компакты по сравнению со струйными. Они могут обеспечить орошение значительной площади из одной точки. Их основной недостаток – распыление части жидкости. Основные типы разбрызгивающих оросителей: - перфорированный стакан; - разбрызгивающие вращающие звездочки; - многоконусные оросители; - центробежные форсунки с тангенциальным вводом жидкости. Перфорированный стакан – простейший вид разбрызгивающего оросителя, в который жидкость подают под напором 4 – 6 м. Стаканы изготовляют из металла и керамики и применяют в основном для орошения колонн, работающих на чистой жидкости. Отверстия в стакане направлены в разные стороны, благодаря чему обеспечивается равномерное распределение орошения.  Разбрызгивающие вращающие звездочки применяют в основном при башенном способе производства серной кислоты. Звездочка имеет ряд наклонных лопастей различной длины, на которые подается жидкость. Благодаря разной длине лопастей жидкость поступает на различные точки насадки. Оросители с разбрызгивающей звездочкой применяют для аппаратов диаметром до 10 м. Они в отличие от оросителей других типов требуют механического привода.  1 – питающий патрубок; 2 – звездочка. Многоконусные оросители используют преимущественно в колоннах большого диаметра (до 8 м). Действие этих оросителей основано на обтекании жидкостью конусов, имеющих различные углы наклона, в результате чего возникает ряд струй, имеющих форму зонтов. Подбирая углы наклона зонтов, можно изменять распределение жидкости по поверхности насадки Многоконусные оросители имеют высокую пропускную способность по жидкости, но чувствительны к колебаниям расхода.  Центробежные форсунки с тангенциальным вводом.Жидкость входит в кольцевую камеру форсунки, где приобретает вращательное движение и за счет центробежной силы разбрызгивается из нижнего отверстия. Тангенциальные форсунки обеспечивают интенсивное и равномерное орошение в радиусе 2 – 2,5 м.  |

, м

, м , Н/м2

, Н/м2

Re 40

Re 40  ,

,