|

Технологии нанообработки_3. Григорьев С. Н., Грибков А. А., Алёшин С. В. Технологии нанообработки

9.Размерная нанообработка 9.1.Классификация методов размерной

нанообработки

В отличие от нанесения нанопокрытий, поверхностного и объемного наноструктурирования изделий и других методов изменения свойств материала, методы размерной нанообработки (nanomachining / super precision machining / ultra-high-precision machining) направлены на изменение размера и формы изделий посредством локального инструментального воздействия. При этом погрешность обрабатываемых размеров должна лежать в наноразмерном диапазоне (1–100 нм). Таким образом, размерная нанообработка — это размерная обработка изделий с наноразмерной погрешностью.

Существуют следующие основные группы методов суперпрецизионной обработки:

размерная нанообработка объемных изделий (лезвийная, абразивная, электроэрозионная, лазерная и др.);

нанообработка сканирующими зондами;

нанолитография.

9.2.Размерная нанообработка объемных изделий 9.2.1.Лезвийная нанообработка

Наиболее распространенной формой лезвийной нанообработки является в настоящее время алмазное наноточение. Алмазное наноточение применяют при изготовлении деталей из цветных сплавов, например, металлических зеркал, магнитных дисков ЭВМ и др. Этот вид обработки по сравнению с обработкой свободным абразивом позволяет повысить в 5–10 раз производительность процесса и исключает шаржирование (насыщение поверхности инструментов (притиров) абразивным порошком или пастой).

При точении алмазный резец перемещается по траектории, соответствующей осевому сечению обрабатываемой поверхности (прямая, дуга окружности, парабола, гипербола и т.д.), поэтому траектория движения резца должна соответствовать расчетной траектории с точностью до долей микрометра. Точность вращения шпинделя или стола с обрабатываемой деталью должна быть того же порядка.

Минимально возможный параметр шероховатости Rz определяют как высоту выступов, образующихся при точении радиусным резцом с радиусом R. При небольших значениях подачи  где t — глубина резания: где t — глубина резания:

(�9�.40) (�9�.40)

Таким образом, параметр Rz прямо пропорционален квадрату подачи и обратно пропорционален радиусу резца. В соответствии с этой зависимостью можно использовать увеличение R для уменьшения Rz лишь до некоторого предела, так как дальнейшее увеличение R может привести к возникновению неустойчивого режима резания. Зависимость  приведена на рис. 9 .101 для резца с R = 5 мм. приведена на рис. 9 .101 для резца с R = 5 мм.

Рисунок �9�.101 Зависимость

При наноточении на режущей кромке алмазного резца могут развиваться локально зоны повышенной температуры. При достаточно малом радиусе кривизны (ρ = 0,1 мкм) повышение температуры приводит к окислению режущей кромки резца кислородом воздуха и, как следствие, к ее обгоранию, росту ρ. При этом изменяется длина резца, что снижает точность обработки. Поэтому большое значение имеет определение критического температурного режима резца.

Для получения высококачественных поверхностей таких изделий, как основы магнитных дисков (ОМД) и зеркала лазерных отражателей применяются алмазные резцы с прямолинейной режущей кромкой (фацеткой), например резец типа ИР 227. Процесс обработки поверхностей фацеточным резцом состоит из двух составляющих: резания и выглаживания. При перемещении вдоль обрабатываемой поверхности при подаче, намного меньшей, чем длина, фацетка многократно проходит по обрабатываемой поверхности, либо подрезая, либо приминая неровности, возникающие в процессе резания. Совмещение этих двух процессов позволяет получить поверхность с Ra < 0,01 мкм.

В России созданы особо точные станки моделей МК6511, МК6512, МК6513, МК6514, МК6561, МК6562, МК6516, МК6501, МК6502, МК6521ФЗ, МК6522ФЗ и др., обеспечивающие точность формы на длине 100 мм не менее 0,2 мкм и шероховатость 3–5 нм. Созданные модели станков позволяют обрабатывать плоские, цилиндрические, конусные, сферические и асферические поверхности диаметром до 500 мм и высотой 150 мм.

Рисунок �9�.102 Кинематика рабочих движений токарного центра МК6521Ф3.04: 1 — гелий-неоновый лазер; 2 — интерферометр; 3 — уголковый отражатель; 4 — поворотное зеркало

На базе станка МК6521Ф3 был создан сверхточный станок МК6521Ф3.04 с ЧПУ для обработки наружных и внутренних поверхностей тел вращения, а также сферических и асферических поверхностей (рис. 6 .62), имеющий следующие параметры обработки:

Наибольший диаметр заготовки: 300 мм

Наибольшая длина заготовки: 200 мм

Дискретность отработки перемещений по осям x и z: 10 нм

Шероховатость обрабатываемой поверхности Rz: менее 25 нм

Погрешность формы обработанной поверхности: 0,5 мкм

Станок скомпонован следующим образом. На станине Т-образной формы установлены два суппорта. Один перемещается по оси x (инструментальный суппорт), другой — но оси z (суппорт шпиндельного узла). Т-образное расположение суппортов позволяет уменьшить высоту расположения оси шпинделя над станиной, более равномерно распределить нагрузки на суппорты, перемещающиеся по осям x и z, увеличить жесткость несущей системы станка. Т-образная станина установлена на пневматических опорах. В исполнительных органах станка использованы аэростатические опоры, бесконтактные магнитные передачи винт-гайка, а также демпферы, основанные на сверхвязких жидкостях. Для отсчета координат использован двухкоординатный лазерный датчик линейных перемещений, для управления станком — многопроцессорная специализированная система ЧПУ с устройством подготовки управляющих программ.

Наиболее точные (ультрапрецизионные) станки алмазного точения в настоящее время производятся в США и Японии.

Рисунок �9�.103 Ультрапрецизионная станочная система Nanoform 700 Ultra

Компания AMETEK Precitech Inc. (США) — один из мировых лидеров в производстве ультрапрецизионных станков алмазного точения. Среди выпускаемых моделей можно выделить Nanoform 200 UPx и самую последнюю модель Nanoform 700 Ultra, предназначенную для обработки сферических, асферических поверхностей и поверхностей произвольной формы.

Система Nanoform 700 Ultra (рис. 9 .103) имеет гранитное основание, гидростатические направляющие, самоустанавливающуюся двухкамерную пневматическую антивибрационную систему. Рабочая зона станочной системы (x×z) — 350×300 мм. Шероховатость по параметру Ra обработанной поверхности не превышает 2 нм, погрешность формы — не более 150 нм.

Компания Sodick Ltd.(Япония) — крупнейшая в Японии и одна из крупнейших в мире компаний — производителей оборудования для нанообработки. Наряду с электроэрозионными станками, в производстве которых компания является абсолютным мировым лидером, она также выпускает оборудование для ультрапрецизионного алмазного точения: обрабатывающие центры NANO-100 (2000 г.) и Ultra NANO 100 (2004 г.) (рис. 9 .104). Погрешность контурной обработки на данных обрабатывающих центрах, в зависимости от размера изделия и материала, составляет 10–50 нм. Погрешность модели Ultra NANO 100, при прочих равных условиях, в несколько раз меньше, чем у модели NANO-100.

Рисунок �9�.104 Ультрапрецизионные обрабатывающие центры NANO-100 (a) и Ultra NANO 100 (б)

Обрабатывающий центр NANO-100 имеет сдвоенные бессердечниковые линейные сервомоторы по каждой из 3 осей, закрытые аэростатические направляющие, бесконтактные линейные датчики и собственную систему управления. Конструкция обрабатывающего центра — полнокерамическая, на гранитной станине. Осевые перемещения — 100×100×50 мм, дискретность подач — 1 нм.

Еще большую точность позиционирования имеет обрабатывающий центр Ultra NANO 100, предназначенный для изготовления матриц оптических компонентов машин и других изделий, требующих предельно высокой размерной и поверхностной точности. Сверхвысокоточная обработка реализуется за счет контроля линейных перемещений с дискретностью 0,07 нм. Обрабатывающий центр Ultra NANO 100 выполняется из корундовой керамики, имеет сервомоторы по трем осям, зона осевых перемещений — 100×100×55 мм.

9.2.2.Наношлифование

В наноразмерном масштабе (<100 нм), на первый взгляд, нет различия между полированием и шлифованием. Действительно, допустимая погрешность размера при наношлифовании соизмерима с допустимым значением шероховатости. Различие между нанополированием и наношлифованием заключается в том, что при нанополировании допустимая погрешность размеров не обязательно лежит в наноразмерном диапазоне. Тогда как целью наношлифования является не только снижение шероховатости, но и достижение суперпрецизионной точности размеров.

Достижение суперпрецизионной точности при наношлифовании требует суперпрецизионной точности базирования (позиционирования) обрабатываемой заготовки. В силу этого, многие технологические подходы, применяемые при нанополировании, оказываются неприменимыми для наношлифования. В частности, неприменимы технологии, связанные с напылением и распылением материала.

Монопольное положение среди всех методов наношлифования в настоящее время занимает обработка связанным абразивным материалом (кругами). До последнего времени обработка связанным абразивом применялась в основном для предварительных нанотехнологических операций. Однако в последние годы появились новые модели суперпрецизионного шлифовального оборудования для нанообработки.

Рисунок �9�.105 Cтанок модели Fritz Studer S12

В качестве примера можно привести круглошлифовальный станок модели S12 (рис. 9 .105) фирмы Fritz Studer (Германия) для высокоэффективной обработки с погрешностью около 10 нм. Высокие точность и скорость обработки обеспечиваются за счёт новой комбинации привод/направляющие — линейные двигатели, которые обеспечивают скорость холостых перемещений до 30 м/мин при ускорении до 3 м/с2, а также за счёт уникальной станины из гранита с высокими демпфирующими свойствами. Термическая стабильность конструкции гарантировано сохраняется благодаря встроенным агрегатам охлаждения.

Также можно отметить ультрапрецизионные крупногабаритные профилешлифовальные станки UPG-DXNC (рис. 9 .106) фирмы Okamoto (Япония). Станки оснащены гидростатическими направляющими. Давление масла в гидросистеме регулируется в зависимости от нагрузки на рабочий стол, что позволяет достичь прямолинейности продольного хода 0,5 мкм на 1000 мм и поперечного хода 0,4 мкм на 800 мм. Дискретность вертикальной подачи – 10 нм. Разрешающая способность линеек обратной связи – 2 нм. Зона шлифования – от 600×400 до 6000×800 мм.

Рисунок �9�.106 Cтанок модели UPG-DXNC

9.2.3.Электроэрозионная нанообработка

В соответствие с ГОСТ 25331-82 электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

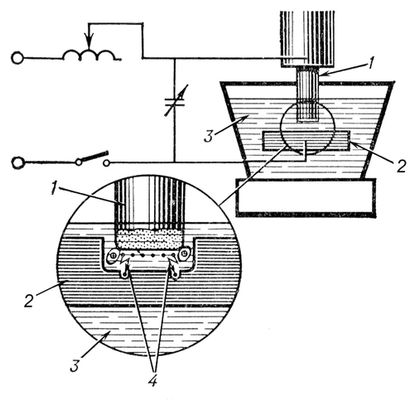

Так как длительность используемых в данном методе обработки электрических импульсов не превышает 10–2 сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 9 .107). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов (их длительностью, частотой следования, энергией в импульсе).

Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс ЭЭО происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент.

Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки.

Рисунок �9�.107 Схема электроэрозионного метода обработки: 1 — инструмент; 2 — заготовка; 3 — жидкий диэлектрик; 4 — электрические разряды

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости ЭИ и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

В качестве рабочей среды при электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов.

Для каждого вида ЭЭО применяют рабочие жидкости, обеспечивающие оптимальный режим обработки. На черновых режимах рекомендуется применять рабочие жидкости с вязкостью  м2/с (смесь керосин-масло индустриальное), а на чистовых — м2/с (смесь керосин-масло индустриальное), а на чистовых —  м2/с (керосин, сырье углеводородное). м2/с (керосин, сырье углеводородное).

При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные электроды-инструменты (ЭИ). При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость. Износ ЭИ зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств РЖ, площади обрабатываемой поверхности, а также от наличия вибрации.

В последние годы наблюдается быстрый рост точности электроэрозионной обработки. Электроэрозионные станки в настоящее время являются одним из основных средств размерной нанообработки.

Sodick Co., Ltd. (Япония) — одна из ведущих компаний мира в производстве суперпрецизионных станков с дискретностью подач в 1 нанометр и менее и лазерными линейками с разрешением 0,07 нанометра. Компания Sodick фактический монополист в производстве электроискровых (электроэрозионных) наностанков.

Среди выпускаемых в настоящее время суперпрецизионных электроэрозионных станков фирмы Sodick можно выделить электроэрозионные станки AE 05 и электроискровый вырезной станок EXC-100L.

Все наностанки Sodick имеют сдвоенные бессердечниковые линейные двигатели, изготовлены практически полностью из специальной керамики с коэффициентом теплового расширения в 2 раза меньшим, чем у гранита, некоторые узлы термостатируются. Столы и другие рабочие органы наностанков перемещаются по закрытым аэростатическим направляющим (воздушные подушки), используются антиинерционные механизмы.

а) б)

Рисунок �9�.108 Суперпрецизионные электроэрозионные станки Sodick: а — станок EA05; б — вырезной станок EXC-100L

Модель Nano EDM AE 05 (рис. 9 .108, а) появилась в начале 2005 г. Станок имеет ход стола (X×Y×Z) 50×50×25 мм. Минимальный диаметр обрабатываемого отверстия менее 2,9 мкм. Вес станка: 800 кг.

Впервые станок EXC-100L (рис. 9 .108, б) демонстрировался на международной выставке JIMTOF'2002 в Токио. EXC-100L заменяют в производственной линейке отлично зарекомендовавшие себя нелинейные EXC100, которые выпускались с 1995 года и пользовались, несмотря на цену, большим спросом. Только в Японии в 2000 – 2002 годах было продано более 90 таких станков.

Вырезной станок EXC-100L имеет следующие основные характеристики:

Ход стола X / Y и ход оси Z: 100×120×100 мм

Дискретность подач привода (5 осей): 10 нм (X,Y,U,V) / 100 нм (Z)

Достижимая точность обработки: ±0.8 мкм

Наилучшая шероховатость: Ra = 30 нм (Rmax = 230 нм)

Минимальная ширина реза: 38 мкм (проволока d = 0,03 мм)

Макс. размеры заготовки (ДхШхВ) / вес: 150×150×60 мм / 10 кг

Диаметр проволоки: d = 0,03 – 0,1 мм

Объем бака диэлектрика (масло): 140 л (масло 30 Neutral или аналогичное)

Размеры станка (ДхШхВ)/ вес: 2280×1830×1975 мм / 1600 кг

9.2.4.Лазерная нанообработка

Лазерная нанообработка представляет собой суперпрецизионную обработку, осуществляемую посредством лазерной абляции, т.е. удаления вещества с поверхности материала с помощью лазерного импульса. Лазерная обработка осуществляется на специальной технологической установке (см. рис. 5 .53 Схема процесса лазерной стереолитографии).

Качество лазерной обработки определяется погрешностью фокусировки луча, постоянством мощности лазерного импульса и его продолжительностью. Теоретический анализ процессов, происходящих при лазерной обработке, показывает, что для повышения точности обработки необходимо точно фокусировать лазерный луч и предельно уменьшить длительность лазерного импульса.

Для фокусировки лазерного луча используются устройства нанопозиционирования, главным образом, пьезоэлектрические. Длительность лазерного импульса, как показали исследования, должна быть порядка 100–200 фемптосекунд (1фс = 10–15 с). Такие короткоимпульсные лазеры называют фемптосекундными лазерами. На практике для лазерной нанообработки используются фемптосекундные Ti-сапфир-лазеры.

Рисунок �9�.109 Схема лазерной технологической установки: 1 — лазер, 2 — блок питания, 3 — излучение, 4 — оптическая головка, 5 — обрабатываемая деталь, 6 — координатный стол, 7 — система визуального контроля, 8 — система контроля параметров лазера, 9 — система контроля технологического процесса, 10 — микропроцессор

Мощность лазера, необходимая для нанообработки, должна быть не менее 1 кВт, длина волны лазерного излучения должна лежать в области большой поглотительной способности обрабатываемого материала (в видимой — для металлов и других конструкционных материалов, в инфракрасной — для стекла и в ультрафиолетовой — для полимеров и керамик).

Частота f следования лазерных импульсов зависит от теплопроводности aобрабатываемого материала, радиуса лазерного луча  и определяется следующей зависимостью и определяется следующей зависимостью

(�9�.41) (�9�.41)

Минимальная частота импульсов лазеров для нанообработки составляет 1 кГц.

Примером практической реализации установки для лазерной нанообработки является фемптосекундная микро-нанообрабатывающая система FLS-100 (рис. 9 .110) производства Tokyo Instruments Inc. (Япония).

Система FLS-100 обеспечивает трехмерное позиционирование с разрешением менее 200 нм, автофокусировку с погрешностью ±10 нм. Система оснащена He-Ne-лазером (с длиной волны 543,5 нм) и ТВ-монитором для наблюдения за обработкой в режиме реального времени. Длина волны используемого рабочего излучения составляет 800 нм, продолжительность импульса 150 фс, частота импульсов 1, 5, 250 или 300 кГц. Обработка заготовок может производиться в атмосфере, в инертном газе или в вакууме. Система FLS-100 предназначена для резания и сверления металлов, полупроводников, диэлектриков, композитных материалов, полимеров и т.д. Управление системой FLS-100 осуществляется с помощью оригинальной программы «Nanosculptor». В качестве приводов системы лазерного сканирования использованы пьезоактюатор (диапазон сканирования 100×100×200 мкм), гальваническое зеркало (500×500 мкм), аэростатический подшипник (100×100×10 мм) и шаговый мотор (100×100×10 мм).

Рисунок �9�.110 Фемптосекундная микро-нанообрабатывающая система FLS-100 (демонстрационная компоновка): оптическая система (а), контрольная система (б)

|

|

|

Скачать 8.65 Mb.

Скачать 8.65 Mb.