Характеристика промысловой системы сбора и подготовки нефти. Группирование скважин

Скачать 465 Kb. Скачать 465 Kb.

|

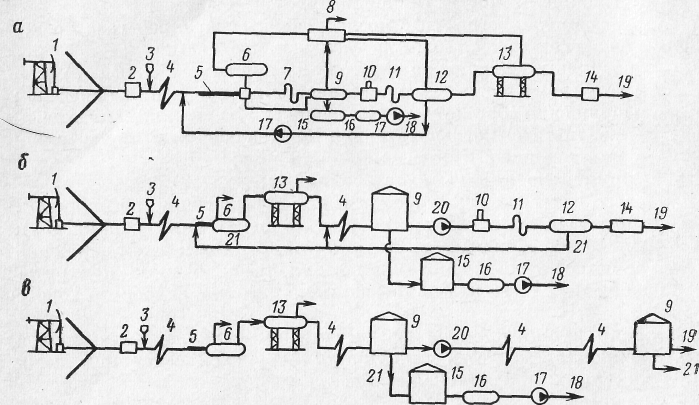

1 2 Введение Обеспечение плановой разработки нефтяных залежей и эксплуатации добывающих и нагнетательных скважин месторождения осуществляется нефтегазодобывающим управлением (НГДУ). В состав НГДУ входит сложный комплекс подземных и наземных объектов, сооружений и коммуникаций, технологически связанных единой задачей обеспечения рациональной выработки запасов нефтяного месторождения. Наряду с проектом разработки нефтяного месторождения составляют проект его обустройства – важнейший документ планомерного развития мощностей НГДУ не только в начальный период разработки залежей, но и в дальнейшем. Проект обустройства нефтяного месторождения – это совокупность проектов отдельных взаимосвязанных технологических систем, включающих: группирование скважин; сбор, подготовку и транспорт нефти и нефтяного газа; поддержание пластового давления; электроснабжение; автомобильные дороги. Для обеспечения нормальной деятельности НГДУ важная роль принадлежит и другим (вспомогательным) системам: контроля и автоматизации процессов, водоснабжения, промканализации, связи и др. Однако они не оказывают существенного влияния на основные технико-экономические показатели проекта обустройства: капиталоёмкость, металлоёмкость, число объектов, протяженность коммуникаций и др. В зависимости от устьевых давлений, схемы группирования скважин, взаимодействия с системами воздействия на нефтяную залежь и расположения центрального пункта подготовки добываемой продукции организуется система сбора нефти, нефтяного газа и воды, обеспечивающая наилучшие технико-экономические показатели разработки месторождения. Разработка нефтяной залежи длится 30-40 лет и более. За время эксплуатации месторождения изменяются число и расположение добывающих скважин, их дебиты, и обводнённость. Однако в любой момент существующая система сбора и подготовки продукции должна обеспечивать: 1) герметизированный сбор продукции всех добывающих скважин с изменяющимся во времени нормами отбора; изменение дебитов отдельных скважин и групп скважин; подготовку ежесуточной продукции добывающих скважин; требуемое качество товарной продукции: нефти, газа, воды, возвращаемой в пласт через систему подготовки; подключение новых и отключение нерентабельных скважин; рациональное использование избыточной энергии потока, поступающего из недр на поверхность через добывающие скважины; возможность совмещения технологических операций сбора и подготовки нефти, газа и воды в трубопроводах, товарных парках и другом оборудовании; укрупнение и централизацию технологических объектов, а при необходимости раздельный сбор продукции скважин, смешение которых по каким-либо причинам нежелательно; учет и использование особенностей рельефа местности и климатических условий; 10) автоматизацию и телемеханизацию основных технологических процессов; 11) возможный минимум капитальных затрат и эксплуатационных расходов; 12) охрану окружающей среды и предотвращение вредного влияния на недра. На практике в промыслах широко применяют совмещение технологических операций по подготовке нефти в системах сбора, что обусловило изменение функций и целей отдельных традиционных объектов подготовки нефти. Устьевые давления на различных месторождениях различны, но в основном находятся в пределах 1-2 МПа. Извлекаемые из скважин вода и нефть и выделившийся газ при низких давлениях в системе сбора занимают большой объём и для совместного их транспорта необходимо было бы сооружать разветвлённую систему трубопроводов большего диаметра, что очень дорого. Поэтому на месторождениях осуществляют совместный сбор продукции и транспортируют её на определённые экономически целесообразные расстояния до групповых установок или дожимных насосных станций, где она частично разделяется на отдельные потоки. Цель совместного сбора нефти, газа и воды – максимальное использование энергии потока для доставки продукции скважин до пунктов сбора. Характеристика промысловой системы сбора и подготовки нефти, воды и газа, используемых в ООО НГДУ “Ишимбайнефть”. Промысловая система сбора продукции скважин представляет собой комплекс инженерных сооружений и коммуникаций, который обеспечивает замер, транспортирование продукции скважин к технологическим аппаратам и пунктам ее реализации, сепарацию и подготовку нефти, газа и воды до требуемого качества. Система сбора и подготовки продукции скважин должна эффективно функционировать весь период разработки нефтяного месторождения, обеспечивая требуемое качество товарной нефти и надлежащую охрану окружающей среды. Особое значение придаётся снижению металло- и энергоёмкости системы. Сбор нефти для подготовки и сдачи заводам осуществляется в двух пунктах на: Введеновской КССУ и на Уршакской УПН. Большинство месторождений ООО НГДУ “Ишимбайнефть” АНК “Башнефть” работает по однотрубной системе сбора нефти и газа с подачей всей продукции на ДНС и УПС. Предварительный сброс воды в системе сбора осуществляется на УПС Ю. Арслановского, Ю. Воскресенского, Мурапталовского, Кумертауского, Табынского, Янгурчинского, Черниговского, Уразметовского, Уршакского месторождений. С остальных месторождений вся добытая жидкость насосами ДНС или давлением скважин подается на узлы предварительного сброса воды центральных пунктов сбора. При этом на Введеновской КССУ отсепарированная нефть на промысловых ДНС жидкость давлением насосов ДНС подается непосредственно на термохимическую подготовку. На Уршакском пункте жидкость подается в резервуары предварительного сброса через I-ю ступень сепарации (2 шт. УБС-10000) и концевую ступень сепарации (2 шт. УСТН-1). После предварительного сброса на Уршакском пункте нефть готовится термохимическим методом. Принципиальная схема сбора и транспорта нефти, газа и воды в ООО НГДУ «Ишимбайнефть» см на рис 1. Средняя обводненность добытой нефти в 2000 году составила 64,5%, средняя обводненность после предварительного сброса составила 7,6%. Нефть, добываемая на месторождениях ООО НГДУ «ИН»: высокопарафинистая со значительным содержанием смол и асфальтенов, высокосернистая. На Уршакскую УПН поступает смесь девонской и угленосной нефти, что сильно затрудняет подготовку нефти и сточной воды из-за образования сульфида железа в системе сбора. Сточные воды высокоминерализованы, с большим содержанием хлористых солей, солей железа и механических примесей. Качество нефти в 2002 году несколько улучшилось. По I-ой группе подготовлено 32,6% всей сданной нефти, что на 15% больше чем в прошлом году. Сдача нефти производится в двух пунктах: на ОАО “Салаватнефтеоргсинтез” в резервуарах завода, на Уршакской УПН – в товарных резервуарах УПН. В 2001 году начались работы: по реконструкции УПН «Уршак»; произведено лабораторное обследование системы сбора ЦДНГ-3,4, УПН «Уршак», выявлены точки образования сульфидов железа за счет смешивания за счет смешивания сероводородных вод угленосных горизонтов и вод девонских горизонтов, содержащих ионы железа; оборудованы (перенесены) 2 точки дозировки реагента в системе сбора ЦДНГ №3; Основными источниками выбросов углеводородов в атмосферу в ООО «Ишимбайнефть» являются товарные парки. Потери углеводородов из резервуаров обусловлены испарениями легких фракций с поверхности жидкости. Вытеснение испарившихся паров из резервуаров осуществляется через дыхательную арматуру и имеющиеся неплотности в кровле резервуара. В составе ООО насчитывается 368 ГЗУ, 9 ДНС и 12 УПС. Из источников ООО НГДУ «Ишимбайнефть» в атмосферу выбрасывается 35 вредное вещество. Эффектом суммации вредного действия обладают: азота диоксид и ангидрид сернистый; свинец и его соединения, ангидрид сернистый; ангидрид сернистый и фтористый водород; ангидрид сернистый и сероводород; кислота серная и ангидрид сернистый. Общее число источников выбросов вредных веществ в атмосферу в ООО «Ишимбайнефть»- 351, (в перспективе 352), в том числе организованных - 200 (в перспективе 201). К расчету не приняты источники (ГЗУ, ДНС...), рассредоточенные на большой площади и расположенные на незначительном расстоянии друг от други от основных источников загрязнения атмосферы. Эти источники характеризуются небольшими максимально возможными выбросами. Свойства нефти, газа и воды. Физико-химические свойства нефтей и газов исследованы по пробам, отобранным на поверхности и в пластовых условиях. Нефть в поверхностных условиях исследована в лабораториях ЦНИПРа НГДУ. Основная часть материала взята из отчета по подсчету запасов за 1979 год. Средние их показатели по каждому продуктивному горизонту сведены в таблице 1. Всего было исследовано по месторождению 271 поверхностная проба нефти, отобранных из 146 скважин. Нефти среднего карбона являются тяжелыми, высоковязкими, малосмолистыми.{1} Удельный вес нефти, вязкость и сера подольских и каширских отложений соответственно равны 0,8821*104 н/см3 и 0,9102*104/см 3; 88,3 и 69.53 Мпа*с; 1,65 и 3,1%. В нижнекаменноугольных отложениях нефти по основным показателям похожи между собой. Наиболее изучены нефти турнейского яруса. В общем нефти турнейского яруса являются тяжелыми (удельный вес 0,8700 – 0,9025*104/см3), вязкими (от 16,8 до 48.2 Мпа*с), высоко-сернистыми (от 1,5 до 3,2%), парафинистыми (1,5-4,9%) и малосмолистыми (8,2-16,3%). Содержание легких фракций при разгонке от начала кипения до 3000 составляет в среднем 43%. Нефть пласта бобриковского горизонта тяжелая (удельный вес 0,8734*104 н/см3) с повышенной вязкостью (16,7 Мпа*с), парафинистая (2,93%) и малосмолистая (2,56%). В тульском горизонте встречена нефть, обладающая несколько худшими качествами. Её удельный вес составляет 0.8783*104 н/м3, вязкость – 24,6 Мпа*с, содержание серы и парафина соответственно 2,22% и 2,7%. Нефти верхнефаменских отложений тяжелые, удельный вес их колеблется в пределах 0,8750 – 0,9001*104 н/см3, вязкие (12,95 – 72,17 Мпа*с), высоко-сернистые (1,8-3,3%), парафинистые (2,8-5,8%) и малосмолистые (от 7 до 13%). По свойствам в поверхностных условиях нефти терригенных отложений девона близки между собой. Удельный вес их по отдельным пластам и площадям изменяется от 0,8801 до 0,8912*104 н/см3, вязкость колеблется в пределах 28,11-55,17 Мпа*с. Содержание серы в нефтях 1,96-2,71%, парафина – 2,65-4,82% и смол – 11,64-14,0%. Выход светлых фракций при разгонке от 0 до 3000 составляет 39,4-46,3%. Пластовые нефти девонского комплекса являются наиболее легкими. Плотности их изменяются от 0,808 до 0,848*104 н/см3, вязкости – 1,98-6,87 Мпа*с, а газовый фактор – 75,1-46,23 м3/т. Причем нефть пласта Дмд имеет наименьшую плотность из них, равную 0,808*104 н/м3, вязкость 1,98 Мпа*с и газовый фактор 75,1 м3/т. А пластовая нефть продуктивного пласта фаменского яруса по свойствам сходна с нефтью пласта Дст. Наиболее тяжёлая нефть была отобрана по мячковскому горизонту из скв.164. При температуре пласта 270С и давления насыщения 1,27 Мпа, а плотность нефти при Pнас. cоставляет 0,9180*104 н/см3, газовый фактор – 2,05 м3/т. и объемный коэффициент 1,0218. Попутные нефтяные газа Уршакского месторождения были исследованы из отложений мячковского, тульского и бобриковского горизонтов, турнейского яруса, Верхнефаменского подъяруса, муллинского, старооскольского и бийского горизонтов. Данные сведены в табл. 2. Попутные газы являются жирными. В углеводородной части газов девонских отложений преобладающим является метан (35-40%). Содержание его почти такое же, как содержание этана и пропана вместе взятое. В газах нижне-каменноугольных отложений и верхнефаменского подъяруса преобладает метан и пропан, а в единственной пробе газа мячковского горизонта среднего карбона метан и этан. Значения газового фактора уменьшается вверх по разрезу, составляя в терригенном девоне от 50 до 70 м3/т., а в нижнем карбоне 38-48 м3/т. При низких значениях газового фактора содержание азота в газах увеличивается, а содержание метана уменьшается. В некоторых пробах попутных газов присутствует сероводород в количестве 0,05-1,5% объемных. Попутный газ был исследован на содержание гелия. Содержание его в газах нижнекаменноугольных отложений и верхнефаменских отложений по отдельным пластам изменяется от 0,017 до 0,035% объемных, а в девонских отложениях – от 0,035 до 0,068 объемных. Пробы воды отбирались из скважин, вскрывших водоносные части пластов. Ионный состав исследовался в ЦНИПРах. Физические свйства вод в пластовых условиях определялись опытным путем по номограмме. Данные в таблице 3. Пластовые воды представляют собой высокоминерализованные рассолы с содержанием солей до 174-295 г/л. и плотностью в пластовых условиях 1,110- 1,118 г/см3. Газосодержание пластовых вод по расчетным данным может составить 0,8-1,1 м3/т.; объемный коэффициент 1,006-1,008; вязкость 1,06-1,1 сП. Сероводород обнаружен качественно в краевых и подошвенных водах пластов верхнего объекта разработки – в пластах фаменского, турнейского ярусов, бобриковского, тульского горизонтов и среднего карбона. 3. Системы сбора и подготовки нефти, газа и воды, применяемые на промыслах Система сбора и подготовки – это совокупность трубопроводных коммуникаций и оборудования, предназначенных для сбора продукции отдельных скважин и ее доставки до пунктов подготовки нефти, газа и воды. Подготовка нефти и газа – это технологические процессы, осуществляемые с целью приведения качества в соответствие с требованиями. При этом осуществляются следующие процессы: - измерение количества продукции, поступившей из каждой скважины; - транспортирование продукции от скважины до сборных пунктов, при необходимости с использованием промысловых сборных пунктов и дожимных насосных станций; - сепарация нефтяного газа от нефти и транспортизация газа до потребителя; - отделение от нефти пластовой воды (предварительный сброс воды); - деэмульсация (обезвоживание и обессоливание) нефти; - стабилизация нефти; - очистка и осушка нефтяного газа; - очистка и ингибирование пластовой воды; - отделение продукции некоторых скважин от продукции других скважин; - подогрев продукции. Выбор системы сбора определяется условиями добычи нефти и газа на данном месторождении: состав и свойства продукции, давление, температура, газовый фактор. Способ эксплуатации, сетка скважин, рельеф местности и другие. К системам сбора и подготовки предъявляется ряд требований: - автоматическое измерение количества продукции в каждой скважине; - обеспечение герметизированного сбора продукции на всем пути ее движения; - доведение продукции на технологических установках до норм товарной продукции, автоматический учет этой продукции передача ее транспортным предприятиям; - обеспечение высоких технологических показателей по капиталозатратам, низкая металлоемкость и эксплуатационный расход; - возможность ввода в эксплуатацию части месторождения с полной утилизацией нефтяного газа до окончания строительства всего комплекса сооружений; - надежность эксплуатации технологических установок и возможность их полной автоматизации; - изготовление промышленных узлов в блочном и мобильном исполнении с полной автоматизацией технологических процессов; - эффективное использование рельефа местности; - охрана недр. Раньше все системы сбора и транспортировки были негерметизированными, двухтрубными, в большинстве случаев самотечными. Двухтрубной системой ее называли потому, что нефть и газ, разделенные в сепараторах, установленных на устье скважины, транспортировались по двум трубам. А самотечная система потому, что движение нефти по выкидным линиям или сборным коллекторам осуществлялось за счет разности геодезических отметок. При такой системе существовали индивидуальные замерные установки и групповые. Недостатками данной системы являются: - самотечные нефтепроводы работают под напором из-за разности геодезических отметок в начале и конце нефтепровода; - при эксплуатации необходима глубокая сепарация для устранения образования газовых мешков; - возникновение осложнений из-за сезонных колебаний температуры; - скорость потока низкая, вследствие, в сборных коллекторах откладываются механические примеси, соли и АСПО; - потери нефти из-за испарения легких фракций; - нет автоматизации. Преимуществом же данной системы является точность замеров по каждой скважине.  Рис. . Принципиальная схема совмещенной технологии сбора, сепарации, обезвоживания нефти и очистки пластовых вод: а - с применением блочного оборудования установки подготовки нефти без промежуточных насосов б - с использованием сырьевых резервуаров для предварительного сброса пластовых вод и оборудования обезвоживающей установки; в — в трубопроводах и резервуарах промысловой системы сбора без использования оборудования установки подготовки нефти; г — то же, что и «в», с путевым подогревом. 1 – скважины; 2 — групповые установки; 3 — дозатор реагента; 4 — трубопровод, используемый для разрушения эмульсии; 5 — концевой делитель фаз; 6 — сепаратор-газоочиститель; 7, 11 — каплеобразователи; 8 — узел газосбора; 9 — трехфазный сепаратор; 10 — нагреватель- 12 — отстойник; 13 — концевая ступень сепарации; 14 — увел измерения объема продукции- 15 — отстойник с гидрофобным жидкостным фильтром; 16 — емкость; 17, 20 —насосы; 18 — очищенная вода; 19 — обезвоженная нефть; 21 — сброс воды Классификация и назначение промысловых сборных трубопроводов. Трубопроводы, транспортирующие продукцию скважин на площадях нефтяных месторождений, делятся: по назначению – на нефтепроводы, газопроводы, нефтегазопроводы и водороводы; по характеру напоров – напорные и безнапорные; по рабочему давлению – на трубопроводы высокого давления (6,4 МПа) и низкого (0,6 МПа) давления; по способу прокладки – на подземные, наземные и подводные; по функции – на выкидные линии, идущие от устьев скважин до групповой замерной установки; нефтяные, газовые, водяные и нефтегазоводяные сборные коллекторы; товарные нефтепроводы; по гидравлической схеме работы – простые трубопроводы, не имеющие ответвлений и сложные трубопроводы, имеющие ответвления; Трубопроводы, транспортирующие воду к нагнетательным скважинам с целью поддержания пластового давления, делятся на: а) магистральные водопроводы, начинающиеся у насосных станций второго подъема; б) подводящие водопроводы, прокладываемые от магистральных водопроводов до кустовых насосных станций (КНС); в) разводящие водоводы, прокладываемые от КНС до нагнетательных скважин. Все перечисленные трубопроводы по напору делятся на трубопроводы с полным заполнением трубы жидкостью и трубопроводами с неполным заполнением трубы жидкостью. Трубопроводы с полным заполнением сечения трубы называют напорными, а трубопроводы с неполным заполнением сечения могут быть как напорными, так и безнапорными. Выкидные линии и нефтесборные коллекторы обычно не полностью заполнены нефтью, т.е. часть сечения выкидных линий или коллектора занята газом, выделившимся или в процессе движения нефти по ним, или увлеченным нефтью из сепараторов в связи с из плохой работой. В самотечных нефтепроводах нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и в конце нефтепровода. Если при этом в нефтепроводе нефть и газ движутся раздельно, то такой нефтепровод называют свободно-самотечным или безнапорным, а при отсутствии газовой фазы – напорно-самотечным. Нефть и её примеси транспортируются по выкидным линиям до АГЗУ за счет перепада давления между устьем скважины и АГЗУ. Выкидные линии в зависимости от дебита скважины принимаются диаметром от 75 до 150 мм и прокладывается под землей. Протяженность выкидных линий определяется технико-экономическими расчетами и может достигать 4 км. От АГЗУ (характеристики АГЗУ сведены в таблице 4) к которой по выкидным линиям подводится продукция 14-56 скважин (в зависимости от числа Спутников, определяемых технико-экономическими расчетами), до ДНС или УПН обычно прокладывается сборный коллектор диаметром от 200 до 500 мм и протяженностью от 2 до 10 км. Для сбора нефтяного газа и передачи его потребителям на площадях нефтяных месторождений сооружают сборные газопроводы. Таблица 4. Характеристика групповых замерных установок.

Осложнения при эксплуатации промысловых трубопроводов и методы борьбы с этими явлениями. 5.1. Предупреждение засорения нефтепроводов и методы удаления отложений. Засорение выкидных линий и нефтесборных коллекторов, проложенных на территории нефтяного месторождения, происходит по следующим причинам: ввиду недостаточной скорости потока твердые частицы, выносимые из скважин вместе с нефтью на поверхность, оседают в нефтепроводе, уменьшая его проходное сечение; при определенных термодинамических условиях из совместного потока нефти, газа и воды могут выпадать различные соли и парафин, создающие твердый, трудно разрушаемый осадок; при интенсивной коррозии разрушаются внутренние стенки трубопроводов, в результате образовавшаяся окалина при низких скоростях потока жидкости может оседать в трубопроводах и уменьшать их живое сечение. При сборе и транспортировании парафинистых нефтей на площадях месторождений особые затруднения вызывает выпадение и отложение парафинов от С17Н36 до С36Н74. На образование парафиновых отложений на стенках труб влияет: состояние поверхности трубы, соприкасающейся с нефтью (шероховатая, гладкая, полированная). Шероховатые стенки труб способствуют отложению парафина, так как шероховатость при развитом турбулентном режиме движения интенсифицирует перемешивание потока, а следовательно, и выделение газа и парафина из нефти непосредственно у стенок труб; способность нефти растворять парафины. Практикой установлено, что чем тяжелее нефть, тем хуже она растворяет парафин и тем, следовательно, интенсивнее будет выпадать из такой нефти парафины и отлагаться на стенках труб; концентрация парафиновых соединений в нефти. Этот фактор играет исключительную при образовании парафиновых отложений на стенках труб, т.е. чем выше эта концентрация, тем интенсивнее будут отложения при прочих равных условиях; темп снижения давления в потоке нефти. Чем больше перепад давления, тем интенсивнее происходит образование и выделение из нефти новой фазы – газа, сопровождающейся понижением температуры нефтегазового потока. Кроме того, разгазирование нефти влечет за собой прежде всего легких фракций, являющихся наилучшими растворителем парафиновых соединений; скорость нефтегазового потока. Этот фактор также играет не последнюю роль при образовании парафиновых отложений в трубах: чем ниже скорость потока, т.е. чем меньше дебит скважин, тем интенсивнее отлагается парафин и наоборот. Нефтегазодобывающие предприятия применяют различные методы предотвращения и устранения отложений парафина и солей на стенках труб. Основные методы, применяемые на предприятиях: применение высоконапорной (0,981-1,47 МПа) герметизированной системы сбора нефти и газа значительно снижает разгазирование нефти и предотвращает выпадение и отложение парафина; использование паропередвижных установок (ППУ), высокотемпературный пар которых направляется в запарафиненные трубы. Под действием высокой температуры пара отложения парафина плавятся и затем удаляется из трубопроводов; покрытие внутренней поверхности трубопроводов различными лаками, эпоксидными смолами и стеклопластиками, существенно снижающими шероховатость труб; применение поверхностно-активных веществ, подаваемых на забои или устья скважин в поток обводненной нефти. Подача ПАВ в продукцию обводненных скважин полностью предотвращает образование нефтяной эмульсии, в результате чего стеки выкидных линий и сборных коллекторов контактируют не с нефтью, способствующей адгезии (прилипанию) твердых частиц парафина, а с пластовой водой, разрушающей отложения парафина. Кроме того, введенные в поток нефти ПАВ, адсорбируясь на твердых частиц парафина, тормозят или полностью прекращают рост его кристаллов, в результате чего существенно затрудняются отложения парафина из потока нефти и образование твердых отложений. К положительным сторонам этого метода относится также и то, что расход ПАВ небольшой и составляет лишь 10-12 г\т; кроме того, ПАВ, введенные в поток нефти на забое или устье скважины, предотвращают образование и «старение» нефтяных эмульсий; применение теплоизоляции, способствующей сохранению высокой температуры нефти, которая одновременно являлась бы также и противокоррозионным покрытием; применение резиновых шаров (торпед), периодически вводимых (по мере накопления парафина) в выкидные линии устьев скважины и извлекаемых на групповых замерных установках. Из всех перечисленных методов борьбы с парафиновыми отложениями в нефтепроводах наиболее широко в настоящее время применяют лишь первый и второй: первый - преимущественно на вновь обустраиваемых площадях нефтедобывающих предприятий, второй – на старых площадях с самотечной системой сбора нефти и газа. Второй метод борьбы с отложениями парафина эффективен, но дорог. Реже пока применяют четвертый и шестой методы, которые по сравнению со вторым обходятся нефтегазодобывающим управлениям значительно дешевле. На рис приведена схема очистки выкидных линий скважин резиновыми шарами. Очистка осуществляется следующим образом. Камера запуска 2, установленная на струне фонтанной арматуры 1, заряжается резиновыми шарами, диаметр которых несколько больше (на 2-3 мм) внутреннего диаметра выкидной линии 6. По мере того, как выкидные линии 6 запарафиниваются, из камеры запуска 2 подается резиновый шар, который потоком жидкости проталкивается до распределительной батареи групповой замерной установки, где находится приемная камера 7. Для подачи шаров из камеры 2 открывается заслонка 4 и вентиль 5. Резиновые шары счищают отложения парафина со стенок выкидных линий и проталкивает их в приемную камеру 7, из которой они направляются по линии 8 в емкость 9, откуда их затем извлекают. Шары можно повторно использовать. Описанный способ очистки труб успешно применяется на месторождениях Украины, Туркмении, Татарии и др. На некоторых месторождениях (Самотлор, Речица) в процессе эксплуатации скважин наблюдается интенсивное выпадение солей в рабочих органах электроцентробежных насосов (ЭЦН) и штанговых насосов, а также в насосно-компрессорных трубах и выкидных линиях. Выпадение солей в основном наблюдается в обводненных скважинах. Пластовые воды, поднимаемые на поверхность вместе с нефтью могут содержать свыше 400 г\л солей, а плотность этих вод достигает 1,4 г\см3. Соли, содержащиеся в пластовых водах, могут быть как водорастворимые (NaCl, CaCl3), так и водонерастворимые (CaCO3, CaSO4 и т.д.). Основная причина выпадения этих солей в процессе добычи нефти – нарушение термодинамического равновесия в скважине при подъеме нефти и пластовой воды от забоя до устья, обусловленное снижением температуры и давления. При этом происходит пересыщение пластовой воды и из последней, согласно законам растворимости, выпадают в виде кристаллов наименее растворимые соли, заклинивая рабочие органы насосов и выводя их из строя. Так, например на Самотлорском месторождении ЭЦН выходят из строя в связи с отложениями солей за 25-30 дней, тогда как эти насосы без образования в них осадков могут работать свыше 250 дней. Существуют следующие методы борьбы с отложениями солей при эксплуатации скважин: химические методы и применение пресной воды. Химические методы борьбы с образованием солей в скважине применяют, главным образом, при выпадении карбонатных и сульфатных солей (водонерастворимых). В качестве реагентов применяют – гексаметафосфат натрия (NaPO3)6 и триполифосфат натрия как в чистом виде, так и с добавкой дубового экстракта или других присадок. Сущность данного метода борьбы с осложнениями солей сводится к тому, что водный раствор гексаметафосфата натрия (0,1 вес.%) образует коллоидный раствор, который не дает осадка солей. С отложениями водонерастворимых солей можно бороться также с помощью растворов соляной кислоты: CaCO3 + 2HCl = CaCl2 + H2O + CO2 (5.1.1) соль не растворятся соль растворяется в воде в воде Однако, как показала практика, применение растворов соляной кислоты быстро приводят к порче оплетке кабеля для ЭЦН и усиленной коррозии оборудования, в связи с чем эти растворы, как правило, не применяется. Для борьбы с образованием отложений водорастворимых солей (NaCl, CaCl2)самым эффективным оказался метод подачи в добываемую продукцию скважин пресной воды. Пресную воду можно подавать двумя способами: 1) непрерывный подлив на забой скважины в процессе эксплуатации; 2) периодический подлив в затрубное пространство. Первый способ позволяет исключить возможность выпадения солей в скважине путем перевода пересыщенного раствора солей в ненасыщенное состояние, в результате чего кристаллы солей не образуются и не выпадают в осадок. Смешение высокоминерализованной пластовой воды с пресной, подливаемой в затрубное пространство скважины (8-14%), позволяет компенсировать уменьшение растворимости солей, вызванное снижением температуры потока. Второй способ рассчитан на периодическое растворение в скважине по мере накопления их осадка. Для осуществления обоих методов на месторождениях, где водорастворимые соли выпадают в скважинах, должны строиться сети водоснабжения пресной водой и подготовки этой воды. Водоподготовка заключается в химической обработке пресной воды для исключения возможности образования и выпадения нерастворимых солей при взаимодействии пресной воды с пластовой. Сети водоснабжения и водоподготовки могут быть централизованными (исходящие из одного пункта) и децентрализованными – все зависит от местных условий (наличие пресных вод и климатические условия). Однако там, где предусматривается разработка месторождения с поддержанием пластового давления путем закачки пресной воды в пласт, строительство специальной сети водоснабжения для борьбы с отложениями солей необязательно. В этом случае от общих водоводов прокладываются водоводы небольшого диаметра (25-37 мм) к каждой эксплутационной скважине. На них устанавливаются расходомерная шайба с вентилем для регулирования подачи пресной воды. 5.2. Внешняя и внутренняя коррозия трубопроводов и методы их защиты. Коррозия – разрушение металлов вследствие химического или электрохимического взаимодействия их с внешней (коррозионной) средой. Скорость коррозии выражают обычно числом граммов металла, разрушенного в течение часа (года) на площади 1м2, или величиной распространения этой коррозии в глубь металла (в мм/год). Трубопроводы, проложенные на площади месторождения, могут подвергаться трем видам коррозии: атмосферной, почвенной и внутренней. Однако процесс коррозии протекает двумя путями: 1) под влиянием прямого химического воздействия среды на металл (окисление кислородом воздуха, взаимодействие кислой и щелочной среды) и 2) в результате электрохимических реакций, сопровождающихся прохождением электрического тока между отдельными участками поверхности металла. Атмосферная коррозия – это обычное ржавление труб, уложенных на поверхности земли. Разрушающее действие атмосферной коррозии невелико. Её легко можно устранить путем нанесения на поверхность труб масляных красок или лаков. Почвенная коррозия трубопроводов наиболее опасна и методы борьбы с ней более сложны и дороги. Интенсивность почвенной коррозии зависит от химического состава почвы, её влажности, химического состава почвы, её влажности, химического состава и неоднородности металла. Так, например, в сухом песке, не содержащим солей, трубопровод может лежать длительное время без заметных повреждений коррозией, и наоборот, во влажной солончаковой почве он может разрушиться (в течение года) и выйти из строя. Такое положение в основном можно объяснить следующим образом. При производстве стальных труб трудно достичь однородности химического состава металла трубы. Как правило, в теле трубы имеются вкрапления неоднородных по химическому составу частиц металла. Трубы, уложенные в траншею, при наличии в ней тех или иных солей и влаги находятся как бы в электролитической ванне. В этих условиях неоднородные частицы металла труб образуют гальванопары, между которыми возникает электрический ток. Течение электрического тока по телу трубы является результатом электрохимических процессов, возникающими между различными металлами, помещенными в электролит. В результате возникновения электрического тока, протекающего от анода (т.е. металла с высоким потенциалом) катоду, анод разрушается. Упрощенно говоря с анода (т.е. с трубы) в электролит (почву) уносятся частицы металла в виде положительно заряженных ионов, поэтому анод, разрушаясь, образует в трубе свищ. Образование гальанопар в металле трубы может быть вызвано не только разницей в химическом составе и плотности самого металла, но и различными усадочными напряжениями и деформацией труб, возникающими в процессе перевозок. Разность потенциалов между такими участками трубы может достигать 1,5 В. Внутренняя коррозия стенок труб может возникает в результате контакта с жидкостями, имеющими кислые или щелочные основания. Кроме коррозии металлов указанных видов, в нефтегазосборной системе трубопроводов может образоваться также электрокоррозия, возникающая под действием блуждающих токов, вызванных утечками их с рельсов электрофицированного транспорта. В связи с тем, что трубопроводы, проложенные на площадях нефтегазодобывающих предприятий, подвергаются коррозии изнутри и снаружи, их защита осуществляется как с внешней, так и с внутренней стороны. Ко всякому антикоррозийному покрытию труб должны предъявляться следующие требования: водонепроницемость, прочность сцепления покрытия с металлом, хорошая изоляция от электрического тока, достаточная прочностьи способность сопротивляться механическим воздействиям при засыпке траншеи, низкая стоимость. Защита трубопроводов от почвенной коррозии делится на пассивную и активную. Пассивная защита сводится к изоляции поверхности трубопровода изолирующими покрытиями, в качестве которых можно использовать различные сорта битумов, а также полиэтиленовые и поливинилхлоридные пленки. Битумные покрытия наносятся слоями на сухую, очищенную до металлического блеска поверхность труб, затем трубы покрываются гидроизолом. С течением времени битумные покрытия теряют свои защитные свойства. По мере развития промышленности пластмасс все большее применение находят изоляционные покрытия на основе полимеров. Высокие прочностные свойства полимеров в сочетании с их химической стойкостью обеспечивают эффективную защиту трубопроводов. Эти покрытия технологичны и экономичны: трудоемкость нанесения их в 2-4 раза, а материалоемкость в 8-10 раз меньше, чем битумных. Однако полимерные покрытия ещё недостаточно изучены в условиях длительной эксплуатации. Полимерные покрытия для изоляции применяются в виде липкой ленты, на которую нанесен клей. Ленту наносят на очищенный и загрунтованный очистными машинами трубопровод. Описанная внешняя защита труб от коррозии не может оставаться эффективной на весь период эксплуатации трубопровода. Поэтому через некоторое время (6-10 лет) сооружают катодную или протекторную защиту (активную) защиту трубопроводов. При активной защите процессы коррозии переносятся с трубопровода на заземляющие устройства (аноды), т.е. разрушается не трубопровод, а анод, выполненный из металла. В качестве источника энергии для катодной защиты может служить любой источник постоянного тока с напряжением около 20 В. мощность, потребляемая для катодной защиты, колеблется от 1 до 20 кВт в зависимости от коррозионной активности почвы, протяженности защищаемого участка, качества и состояния изоляционного слоя. Для повышения эффективности катодной защиты и сокращения затрат электроэнергии защищаемый участок трубопровода отделяется от соседних участков фланцевым соединением с прокладкой из диэлектрического материала. В качестве заземленных анодов применяют специальные сплавы. Обычно аноды располагают посередине защищаемого участка трубопровода на расстоянии 100-15 м от последнего. Одна катодная станция в зависимости от сопротивления защитного покрытия может защищать участок трубопровода длиной от 5 до 25 км. Катодной защитой можно предотвращать коррозию днищ нефтяных резервуаров и различных подземных металлических емкостей. Защита трубопровода от элетрохимической коррозии протекторами осуществляется без подведения внешней энергии и сводится к работе гальванического элемента. Принцип работы протекторной защиты трубопроводов следующий. Параллельно защищаемому трубопроводу в землю зарывают протекторы, электрический потенциал которых ниже потенциал которых ниже потенциала материала трубопровода (магний, рафинированный цинк, алюминий и т.д.). Протекторы соединяют с трубопроводом изолированным проводником. При возникновении разности потенциалов между трубой и почвой протекторы превращаются в разрушенные аноды, в результате чего трубопровод предохраняется от коррозии. Преимущества протекторной защиты: 1) отпадает необходимость в сооружении катодных станций и источников тока; 2) простота схемы; 3) отсутствие эксплутационных затрат. К недостаткам протекторной защиты следует отнести прежде всего необходимость расходования цветных металлов и поэтому сравнительно большие капитальные затраты. Для трубопроводов, транспортирующих нефть с большим содержанием пластовых, сильно минерализованных вод и сернистых соединений, особую опасность представляет внутренняя коррозия труб. Для предохранения трубопроводов от внутренний коррозии эффективны различные лаки, эпоксидные смолы и ингибиторы. Эффективность применения ингибиторов выражается в виде защитного эффекта. = 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||