Дипломный проект. Диплом (3) гот. Характеристика месторождения

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

|

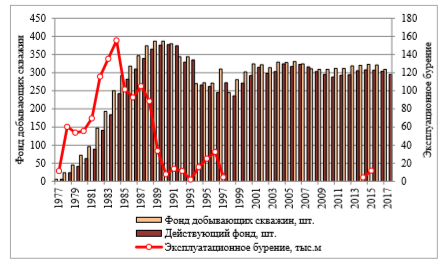

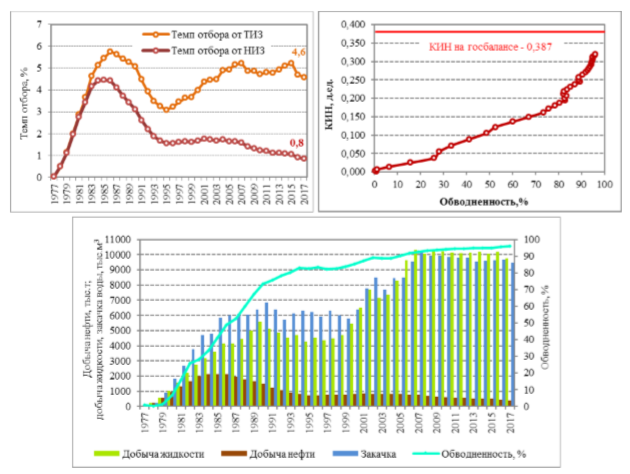

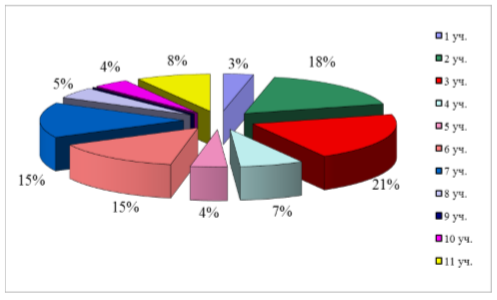

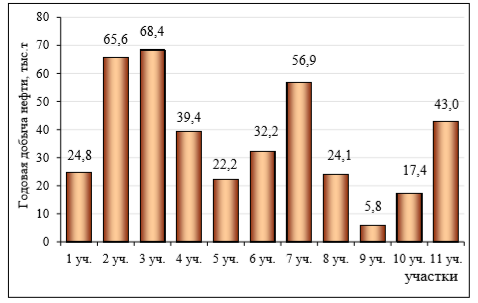

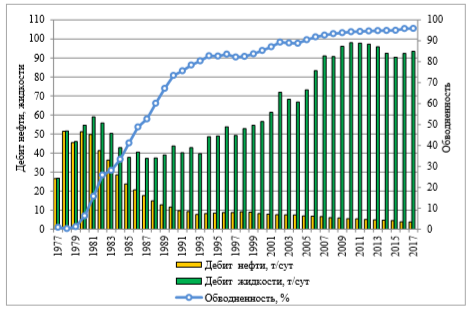

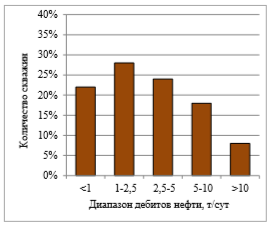

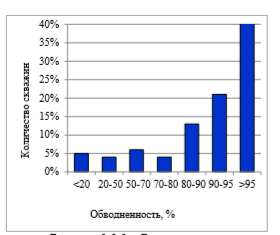

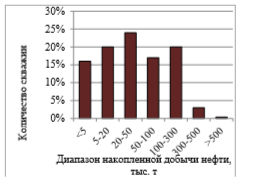

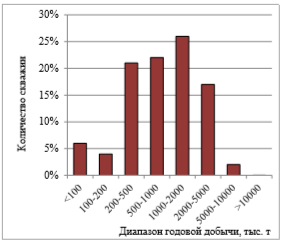

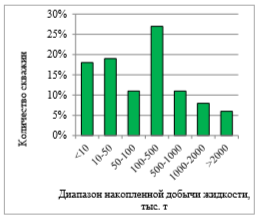

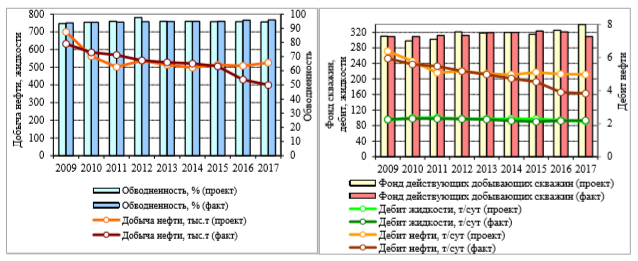

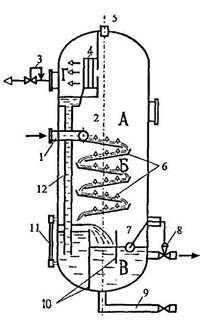

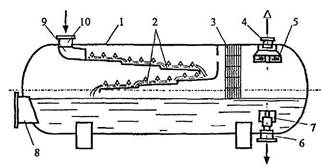

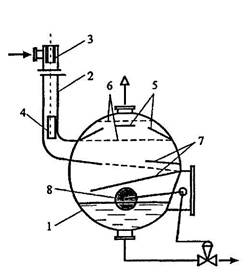

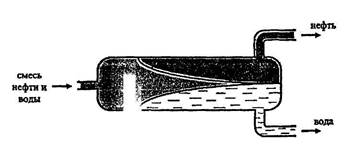

2 Анализ состояния разработки месторождения 2.1 Анализ показателей разработки объект и месторождения Даниловское месторождение разрабатывается с 1977 года и в настоящее время находится в IV стадии разработки, но с относительно стабильным уровнем добычи. Эксплуатационное разбуривание по проектной сетке происходило непрерывно с 1977 по 1997 годы, основной объем бурения приходится на 1982 – 1986 годы (55 % фонда). Разбуривание продолжилось в 2015 году – были пробурены 9 скважин (из них 2 – горизонтальные) на Западной – 6 (Казанской) залежи. В соответствии с геологическим строением месторождения для анализа выделено 11 участков месторождения (участки 1-3 находятся на северо-востоке месторождения, участки с 4 по 8 – в центральной части месторождения и с 9 по 11 – в западной части) По состоянию на 01.01.2018 г. на месторождении пробурена 641 скважина, в том числе: добывающих – 583 (295 действующих, 14 бездействующих, 54 в консервации, 157 переведены под закачку, 15 переведены в другие категории, 48 ликвидированы), нагнетательных – 220 (125 действующих, 7 бездействующих, 37 в консервации, 21 переведена в другие категории, 30 ликвидированы), контрольных – 25 (все пьезометрические), специальных – 6 (все водозаборные).  Рисунок 2 – Динамика эксплуатационного бурения и формирования фонда добывающих скважин Проектный фонд, составляющий 656 скважин (без учета поисковых и разведочных, не планируемых ко вводу в эксплуатацию) реализован на 98 %. Коэффициент использования фонда добывающих скважин – 0,851, коэффициент эксплуатации действующего фонда скважин – 0,951. Неработающий добывающий фонд составляет 54 скважины (15 % от общего фонда добывающих скважин). С начала разработки на месторождении добыто 39512 тыс. т нефти, текущий КИН составил 0,319 (по сумме запасов категорий А+В1, при утвержденном 0,387), отбор от начальных извлекаемых запасов – 82,3 % (от представляемых в отчете запасов нефти категорий А+В1 123675 / 48068 тыс. т), при текущей (за декабрь 2017 г.) обводненности продукции 95,9 % (среднегодовая обводненность за 2017 год – 95,9 %) (в соответствии с рисунком 3). По остальным участкам накопленная добыча нефти составила от 3,4 % (1 участок) до 17,5 % (2 участок) от общей (в соответствии с рисунком 2.1.3). Максимальный темп отбора от НИЗ 4,5 % достигнут в период 1984–1986 годов при отборе от НИЗ 18,4 – 27,3 % (в соответствии с рисунком 2.1.3). Наибольший уровень добычи нефти (2130 тыс. т) наблюдался в 1985 году (период основного бурения) (в соответствии с рисунком 2.1.2).  Рисунок 3 – Основные показатели разработки по Даниловскому месторождению  Рисунок 4 – Распределение накопленной добычи нефти по участкам Начиная с 1986 года, добыча нефти на месторождении в течение 10 лет снижалась и в 1995 году составила 739 тыс. т. В связи с успешным проведением мероприятий по повышению нефтеотдачи пластов, добыча нефти несколько увеличилась и стабилизировалась в период 1996–2004 годах на уровне 745 – 825 тыс. т (в соответствии с рисунком 3). В последующие года добыча нефти плавно снижалась при стабильно высоком уровне добычи жидкости, что является следствием роста обводненности продукции, снижением эффективности геолого-технологических мероприятий и высокой степенью выработки запасов. За 2017 год темп отбора от начальных извлекаемых запасов равен 0,8 %, добыча нефти по сравнению с максимальным уровнем уменьшилась на 1729,9 тыс. т (81,2 %) и составила 399,8 тыс. т. Наибольший процент годовой добычи нефти приходится на скважины 2 и 3 участков (около 17%), наименьший (1,5 %) – на 9 участок. По остальным участкам годовая добыча составила от 4,4 % (10 участок) до 14,2 % от общей (7 участок) (в соответствии с рисунком 2.1.4).  Рисунок 5 – Распределение годовой добычи нефти по участкам Средний дебит по нефти впервые 4 года эксплуатации месторождения находился на уровне 45-50 т/сут, в ходе дальнейшей эксплуатации наблюдается снижение дебита и к 2017 году он уменьшился до 3,8 т/сут (в соответствии с рисунком 6).  Рисунок 6 – Динамика дебитов нефти, жидкости, обводненности По участкам текущий дебит нефти изменяется от 2,5 т/сут (10 участок) до 4,9 т/сут (1 участок). Средний дебит жидкости в целом по месторождению равен 93,5 т/сут, изменяется по участкам от 25,0 т/сут (9 участок) до 131,2 т/сут (3 участок). В процессе эксплуатации дебит жидкости увеличивался на всех участках 2.2 Анализ показателей работы фонда скважин В 2017 году на месторождении работало 295 добывающих скважин, или 64 % добывающего фонда. Средний дебит нефти добывающих скважин, работавших в 2017 году, составил 3,8 т/сут, изменяется от 0,1 т/сут до 29,7 т/сут, текущий дебит – 2,6 т/сут, изменяется в диапазоне от 0,1 до 30,6 т/сут (рисунок 7): – до 1 т/сут – 66 скважин (22 % фонда); – от 1 до 2,5 т/сут – 81 скважина (27 % фонда); – от 2,5 до 5 т/сут – 75 скважин (25 % фонда); – от 5 до 10 т/сут – 50 скважины (17 % фонда); – более 10 т/сут – 23 скважины (8 % фонда).  Рисунок 7 – Распределение действующего фонда добывающих скважин по дебитам нефти Из распределения видно, что более половины действующего фонда добывающих скважин работает с дебитом нефти менее 5 т/сут. Малодебитный фонд (<2,5т/сут) составляет 50 % от действующего фонда скважин, основной причиной малодебитности является высокая обводненность продукции (более 90 %), таких скважин 69 % от всего малодебитного фонда. Малодебитность остальных скважин связана с низкой продуктивностью вскрытых интервалов, обусловленная геолого-физической характеристикой пластов, у 49 % добывающих скважин текущий дебит по нефти был менее 2,5 т/сут.  Рисунок 8 – Распределение действующего фонда добывающих скважин по дебитам жидкости Средний дебит жидкости добывающих скважин в 2017 году составил 93,5 т/сут и изменяется от 0,5 т/сут до 633,5 т/сут, текущий дебит – 93,7 т/сут, изменяется в диапазоне от 0,1 до 623,6 т/сут (рисунок 9): ‒ до 5 т/сут – 37 скважин (13 % фонда); ‒ от 5 до 20 т/сут – 53 скважин (18 % фонда); ‒ от 20 до 50 т/сут – 75 скважин (25 % фонда); ‒ от 50 до 100 т/сут – 38 скважин (13 % фонда); ‒ от 100 до 200 т/сут – 41 скважин (14 % фонда); ‒ более 200 т/сут – 51 скважин (17 % фонда). Диапазон добывных возможностей действующего фонда достаточно широк, 12,5 % скважин низкопродуктивные (дебит жидкости менее 5 т/сут). По участкам процент скважин, имеющих низкие добывные возможности составляет от 5 % (участок 2) до 43 % (участок 9). Высокодебитных по жидкости (более 100 т/сут) работают 31 % скважин, по участкам процент таких скважин составляет от 14 % (9 участок) до 53 % (3 участок).  Рисунок 9 – Распределение действующего фонда добывающих скважин по обводненности Все скважины Даниловского месторождения работают с водой. Среднегодовая обводненность продукции действующего фонда скважин за 2017 год составила 95,7 %, изменяясь по скважинам от 12,7 % до 99,9 %.  Рисунок 10 – Распределение добывающих скважин по накопленной добычи нефти В 2017 году в добыче нефти участвовали 295 скважин, годовая добыча нефти по ним составила 188,5 тыс. т. Распределение добывающих скважин по годовой добыче): ‒ до 100 т – 19 скважин (6 %); ‒ от 100 до 200 т – 13 скважин (4 %); ‒ от 200 до 500 т – 62 скважины (21 %); ‒ от 500 до 1000 т – 66 скважин (22 %); ‒ от 1000 до 2000 т – 78 скважин (26 %); ‒ от 2000 до 5000 т – 49 скважин (17 %); ‒ от 5000 до 10000 т – 7 скважин (2 %); ‒ более 10000 т – 1 скважина (2098)  Рисунок 11 – Распределение скважин по годовой добыче нефти Основной фонд (73 %) характеризуется годовой добычей нефти от 0,1 до 2 тыс. т, из них 36 % скважин с годовой добычей от 1 до 2 тыс. т. Добыча жидкости с начала разработки по состоянию на 01.01.2018 составила 243595,9 тыс. т.  Рисунок 12 – Распределение скважин по годовой добыче жидкости 2.3 Анализ выполнения проектных решений Месторождение разрабатывается на основании «Дополнения к проекту разработки Даниловского месторождения», утверждённого ЗСНС ЦКР Роснедр по УВС (протокол от 12.12.2012 г. №1429). Основные проектные решения: Выделение двух эксплуатационных объектов: П1+П2+Т+КВ (нефтяные залежи), КВ (газовые залежи). Объект П1+П2+Т+КВ (нефтяные залежи): Разработка залежей с поддержанием пластового давления; Система размещения скважин – площадная девятиточечная с расстоянием между скважинами 500 м. Предусматривается вовлечение запасов нефти категории В2 (74 тыс. т) бурением одной добывающей скважины. Вывод из консервации и перевод трёх скважин под добычу газа. Общий фонд скважин по месторождению – 694, из них добывающих – 388 (в т.ч. две горизонтальные), нагнетательных – 167, в консервации – 23, пьезометрических – 14, ликвидированных – 97 и водозаборных 2. Фонд скважин для бурения по месторождению – 33, в т.ч. добывающих – 25 (из них 2 – горизонтальные с длиной горизонтального участка 500 м), нагнетательных – 6, водозаборных – 2. Общий фонд скважин (Даниловский ЛУ) – 673, в т. ч. из них добывающих – 378 (в т. ч. две горизонтальные), нагнетательных – 162, в консервации – 19, пьезометрических – 14, ликвидированных – 95 и водозаборных – 2. Фонд скважин для бурения (Даниловский ЛУ) – 33, в т. ч. добывающих – 25 (из них 2 – горизонтальные, с длиной горизонтального участка 500 м), нагнетательных – 6, водозаборных – 2. Общий фонд скважин (Северо-Даниловский ЛУ) – 21, добывающих 10; нагнетательных – 5, в консервации – 4, ликвидированных – 2. Фонд скважин для бурения (Северо-Даниловский ЛУ) – отсутствует. Бурение 19 боковых стволов. Перевод в ППД 2 добывающих скважин. Накопленная добыча нефти – 48256 тыс. т. Достижение коэффициента извлечения нефти по категории запасов А+В1 – 0,386, (соответствует утвержденному), Квыт – 0,551, Кохв – 0,701. Проведение ГРП во всех скважинах при вводе из бурения. Запланированная адресная программа ГТМ предусматривает: ГРП – 103 скважины; физико-химические методы (ОПЗ) – 315 скв.-опер.; ФХМУН (ГОС) – 949 скв.-опер.; РИР и ВСИ – 42 скв.-опер. Вывод из бездействия 61 добывающей скважины. Объект КВ (газовые залежи): Перевод из консервации трёх скважин под добычу газа в 2040 г.: Общий фонд скважин – 3, в т.ч. 3 добывающие; Накопленная добыча свободного газа – 620 млн н. м3; Сравнение проектных и фактических показателей разработки Даниловского месторождения приведено в соответствии на рисунком 13 Уровень добычи нефти в течение 2012–2014 гг. находился выше проектного в рамках допустимых отклонений (от плюс 0,1 % до плюс 5 % при допустимом ±30 %). Фактическая добыча нефти за 2012 г. составила 538,4 тыс. т, что на 0,7 тыс. т (0,1 %) больше проектной (537,7 тыс. т),  Рисунок 13 – Сопоставление проектных и фактических показателей разработки Даниловского месторождения Добыча нефти по месторождению в 2016 году составила 430 тыс. т при проектной 507,9 тыс. т, жидкости 10185 тыс. т при проектной 9551 тыс. т, закачка воды 9695 тыс. м3 при проектной 10126 тыс. м3. Фактический средний дебит нефти действующих скважин – 3,9 т/сут, при проектном 5,0 т/сут, средняя обводненность продукции действующих скважин – 95,8 % при проектной 94,7 %. Основная причина недостижения проектного уровня добычи в 2016 году связана с заниженным дебитом скважин по нефти. Фактическая добыча нефти за 2017 г. составила 399,8 тыс. т, что на 24 % ниже проектного значения – 525,9 тыс. т (в пределах допустимого отклонения ±25 %). Отклонение фактических уровней добычи нефти от проектных связано с количественным расхождением действующего фонда добывающих скважин (меньше на 16 скважин) и заниженным дебитом скважин по нефти (-3,8 т/сут) при незначительном превышении обводненности продукции (+1,4 %). Действующий фонд добывающих скважин в 2017 г. – 295 ед., что ниже проектного (311 скв.) на 16 скважин (-5 %, в пределах допустимого отклонения -20 %). Действующий фонд нагнетательных скважин – 125 скв., что ниже проектного (135 скв.) на 10 скважин (7 %, в пределах допустимого отклонения -30 %). В 2017 г. проектным документом был предусмотрен ввод в эксплуатацию 8 новых добывающих скважин, фактически скважины не были введены (годовое отклонение при количестве до 10 скв. не регламентируется), накопленное отклонение по вводу новых скважин за 3 года составило -44 % (выше допустимого -20 %). Фактическая добыча жидкости за 2017 г. (9768,5 тыс. т) выше проектной (9605,0 тыс. т) на 163,5 тыс. т (+1,7 %). 3 Анализ работы системы сбора и подготовки скважинной продукции на примере Даниловского месторождения 3.1 Системы сбора и подготовки скважинной продукции Под системой сбора нефти, газа и воды на нефтяных месторождениях понимают все оборудование и систему трубопроводов, построенных для сбора продукции отдельных скважин и доставки ее до центрального пункта подготовки нефти, газа и воды. Единой универсальной системы сбора нефти, газа и воды не существует, т.к. каждое месторождение имеет свои особенности: размеры, формы, рельеф местности, природно-климатические условия, сетку размещения скважин, способы и объемы нефти, газа и воды, физико-химические свойства пластовых жидкостей и т.д. Организация крупных централизованных сборных пунктов значительно упрощает схемы нефтегазосбора отдельных промыслов и создает благоприятные условия для их объединения в более крупные административно-хозяйственные единицы. Разделение нефти и газа и соответствующая их обработка на крупных централизованных пунктах более выгодны, чем на разбросанных мелких объектах. Такая централизация позволяет снизить потери легких фракций нефти, улучшить подготовку нефти, осуществить более глубокую переработку газа и обеспечить максимальное извлечение сырья для химической промышленности. Разработан ряд принципиально новых герметизированных систем нефтегазосбора, в основу которых положен прогрессивный метод совместного транспорта нефти и газа как в двухфазном, так и однофазном состояниях (транспорт газонасыщенной нефти) на большие расстояния, измеряемые десятками километров, под давлением, достигающим 70*105 н/м2 (Па). Это позволило значительно улучшить технико-экономические показатели нефтепромыслового хозяйства в целом. Системы сбора нефти и газа постоянно совершенствуются. 3.2 Основные объекты системы сбора скважинной продукции Технологическая модель современной системы сбора промысловой продукции, транспорта и подготовки нефти и воды состоит из девяти элементов, (в соответствии с рисунком 14)  Рис. 14- Схема сбора и подготовки продукции на промысле 1 — продуктивный пласт; 2 — насос; 3 — НКТ; 4 — обсадная колонна; 5 — устье добывающей скважины; 6 — ГЗУ; 7 — КНС; 8 — УПСВ; 9 — ДНС; 10 — газосборная сеть; 11 — нефтесборный коллектор; 12 — УКПН; 13 — узел подготовки воды; 14 — нагнетательный трубопровод; 15 — обсадная колонна нагнетательной скважины; 16 — НКТ; 17 — пакер; 18 — пласт Элемент 1. Участок от устья добывающих скважин до групповых замерных установок (ГЗУ), здесь продукция скважин в виде трехфазной смеси (нефть, газ, вода) по отдельным трубопроводам перекачивается до узла первичного замера и учета продукции. Элемент 2. Включает участок от ГЗУ до дожимных насосных станций (ДНС), где продукция скважин разделяется на жидкую и газовую фазы (первая ступень сепарации). На данном участке возможно образование достаточно высокодисперсной водогазонефтяной эмульсии, стойкость которой будет зависеть от физико-химических характеристик конкретной нефти и воды. Элемент 3. ДНС — газосборная сеть (ГСС). В этом элементе нефтяной газ из булитов (емкостей), являющихся первой ступенью сепарации, отбирается в газосборную сеть под давлением узла сепарации. Элемент 4. ДНС — УКПН. Данный элемент включает участок от ДНС до установки комплексной подготовки нефти (УКПН). В некоторых нефтяных регионах такой узел называют «центральный пункт сбора продукции (ЦПС)». Элемент 5. ДНС — установка предварительного сброса воды (УПСВ). Часто данный элемент бывает совмещенным с одновременным отделением газа первой ступени сепарации; затем вода проходит доочистку до нужного качества. Элемент 6. УПСВ – КНС. Отделившаяся вода необходимого качества и количества из емкостей УПСВ (отстойные аппараты) силовыми насосами подается на кустовую насосную станцию (КНС) для нагнетания в пласт. Элемент 7. УКПН — установка подготовки воды. Этот элемент также является совмещенным, т.к. одна из ступеней используется для отделения и очистки водной фазы, а вторая – для разделения и разрушения эмульсии промежуточного слоя, которая накапливается в резервуарах товарного парка. Элемент 8. Установка подготовки воды — КНС. Вся водная фаза (как сточная вода) с узла подготовки воды по отдельному трубопроводу транспортируется в этом элементе до кустовой насосной станции. Элемент 9. КНС — нагнетательная скважина (пласт). На этом участке очищенная от мехпримесей и нефтепродуктов сточная вода силовыми насосами КНС закачивается в нагнетательную скважину и далее в пласт. Технологические схемы процессов подготовки нефти выбирают в зависимости от физико-химических свойств продукции скважин. В основу схем положено совмещение в системе герметизированного нефтегазосбора процессов транспорта и подготовки продукции скважин для ее последующего разделения в специальном оборудовании при максимальном концентрировании основного оборудования по подготовке нефти, газа и воды на центральных нефтесборных пунктах (ЦНП). Это дает возможность автоматизировать промысловые объекты с капитальными наименьшими вложениями. Существует несколько вариантов унифицированных технологических схем. Например: 1. Первая ступень сепарации размещается на площадке ДНС, осуществляется предварительное обезвоживание нефти при давлении I ступени сепарации. Качество сбрасываемой пластовой воды должно удовлетворять требованиям к ее закачке в трещиновато-пористые коллекторы как наиболее распространенные. 2. На месторождении размещается сепарационная установка без сброса воды. Нефть, прошедшая установки подготовки, называется товарной. Нефти различных месторождений отличаются по химическому составу и товарным свойствам. Из некоторых нефтей можно получить без дополнительной обработки высокооктановый бензин; другие, например, мангышлакская, содержат в большом количестве парафины, являющиеся ценным химическим сырьем. На практике нефти смешиваются в районах добычи и направляются на переработку в виде смеси. 3.3 Основные требования, предъявляемые к современной системе сбора нефти, газа и воды на нефтяных месторождениях В настоящее время промысловое обустройство представляет собой герметизированную высоконапорную систему сбора и подготовки нефти, полностью исключающих потери легких фракций нефти, и с комплексной автоматизацией технологических процессов. Характерной особенностью этой системы является ее универсальность, что, прежде всего, обусловлено общими требованиями к обустройству всех нефтяных месторождений. К числу основных требований, предъявляемых к системам сбора, транспортирования и подготовки нефти, газа и воды на промыслах, относятся: 1. автоматическое измерение количества нефти, газа и воды по каждой добывающей скважине; 2. обеспечение герметизированного сбора нефти, газа и воды на всем пути движения - от добывающих скважин до магистрального нефтепровода; 3. доведение нефти, газа и пластовой воды на технологических установках до норм товарной продукции; 4. автоматический учет товарной нефти и нефтяного газа и передача их товарно-транспортным организациям; 5. возможность ввода в эксплуатацию месторождения с полной утилизацией нефтяного газа до окончания строительства всего комплекса сооружений; 6. обеспечение высоких экономических показателей по капитальным затратам, снижению металлоемкости и эксплуатационных расходов; 7. надежность и маневренность эксплуатации технологических установок, и возможность полной их автоматизации. 8. изготовление оборудования технологических установок и основных узлов систем сбора нефти, газа и воды индустриальным способом в блочном и мобильном исполнении с полной автоматизацией технологических процессов. 3.4 Промысловая подготовка нефти Из нефтяных скважин в общем случае извлекается сложная смесь, состоящая из нефти, попутного нефтяного газа, воды и мехпримесей (песка, окалины и проч.). В таком виде транспортировать продукцию нефтяных скважин по магистральным нефтепроводам нельзя. Во-первых, вода - это балласт, перекачка которого не приносит прибыли. Во-вторых, при совместном течении нефти, газа и воды имеют место значительно большие потери давления на преодоление сил трения, чем при перекачке одной нефти. Кроме того, велико сопротивление, создаваемое газовыми шапками, защемленными в вершинах профиля и скоплений воды в пониженных точках трассы. В-третьих, минерализованная пластовая вода вызывает ускоренную коррозию трубопроводов и резервуаров, а частицы мехпримесей - абразивный износ оборудования. Целью промысловой подготовки нефти является ее дегазация, обезвоживание, обессоливание и стабилизация. Дегазация. Дегазация нефти осуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит называется сепаратором, а сам процесс разделения - сепарацией. Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с вышесказанным число ступеней сепарации ограничивают двумя-тремя. Сепараторы бывают вертикальные, горизонтальные и гидроциклонные. Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа. Вертикальный сепаратор работает следующим образом (в соответствии с рисунком 15). Газонефтяная смесь под давлением поступает в сепаратор по патрубку 1 в раздаточный коллектор 2 со щелевым выходом. Регулятором давления 3 в сепараторе поддерживается определенное давление, которое меньше начального давления газожидкостной смеси. За счет уменьшения давления из смеси в сепараторе выделяется растворенный газ. Поскольку этот процесс не является мгновенным, время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок 6, по которым она стекает в нижнюю часть аппарата. Выделяющийся газ поднимается вверх. Здесь он проходит через жалюзийный каплеуловитель 4, служащий для отделения капель нефти, и далее направляется в газопровод. Уловленная нефть по дренажной трубе 12 стекает вниз.  Рисунок 15- Вертикальный сепаратор; А - основная сепарационная секция; Б – осадочная секция; В - секция сбора нефти; Г- секция каплеуловительная; 1 - патрубок ввода газожидкостной смеси; 2 - раздаточный коллектор со щелевым выходом; 3 - регулятор давления "до себя" на линии отвода газа;4 - жалюзийный каплеуловитель;5 - предохранительный клапан;6 -наклонные полки; 7 - поплавок; 8 -регулятор уровня на линии отвода нефти; 9 - линия сброса шлама; 10 - перегородки; 11 - уровнемерное стекло; 12 - дренажная труба  Рисунок 16- Горизонтальный газонефтяной сепаратор: 1 - технологическая емкость; 2 - наклонные желоба; 3 - пеногаситель; 4 - выход газа; 5 - влагоотделитель; 6 - выход нефти; 7 - устройство для предотвращения образования воронки; 8 - люк-лаз; 9 - распределительное устройство; 10 - ввод продукции Контроль за уровнем нефти в нижней части сепаратора осуществляется с помощью регулятора уровня 8 и уровнемерного стекла 11. Шлам (песок, окалина и т.п.) из аппарата удаляется по трубопроводу 9. Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется на платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации. Горизонтальный газонефтяной сепаратор (в соответствии с рисунком 16) состоит из технологической емкости 1, внутри которой расположены две наклонные полки 2, пеногаситель 3, влагоотделитель 5 и устройство 7 для предотвращения образования воронки при дренаже нефти. Технологическая емкость снабжена патрубком 10 для ввода газонефтяной смеси, штуцерами выхода газа 4 и нефти 6 и люк-лазом 8. Наклонные полки выполнены в виде желобов с отбортовкой не менее 150 мм. В месте ввода газонефтяной смеси в сепаратор смонтировано распределительное устройство 9. Сепаратор работает следующим образом. Газонефтяная смесь через патрубок 10 и распределительное устройство 9 поступает на полки 2 и по ним стекает в нижнюю часть технологической емкости. Стекая по наклонным полкам, нефть освобождается от пузырьков газа. Выделившийся из нефти газ проходит пеногаситель 3, где разрушается пена, и влагоотделитель 5, где очищается от капель нефти, и через штуцер выхода газа 4 отводится из аппарата. Дегазированная нефть накапливается в нижней части технологической емкости и отводится из аппарата через штуцер 6. Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Горизонтальный газонефтяной сепаратор гидроциклонного типа (в соответствии с рисунком) состоит из технологической емкости 1 и нескольких одно-точных гидроциклонов 2. Конструктивно однотонный циклон представляет собой вертикальный цилиндрический аппарат с тангенциальным вводом газонефтяной смеси, внутри которого расположены направляющий патрубок 3 и секция перетока 4. В одноточном гидроциклоне смесь совершает одновременно вращательное движение вокруг направляющего патрубка и нисходящее движение, образуя нисходящий вихрь. Нефть под действием центробежной силы прижимается к стенке циклона, а выделившийся и очищенный от капель жидкости газ движется в центре его. В секции перетока нефть и газ меняют направление движения с вертикального на горизонтальное и поступают раздельно в технологическую емкость. Далее газовый поток проходит каплеотбойник 5, распределительные решетки 6 и выходит из сепаратора. Нефть по наклонным полкам 7 стекает в нижнюю часть емкости. Ее уровень поддерживается с помощью регулятора 8. Обезвоживание. При извлечении из пласта, движении по насосно-компрессор-ным трубам в стволе скважины, а также по промысловым трубопроводам смеси нефти и воды, образуется водонефтяная эмульсия- механическая смесь нерастворимых друг в друге и находящихся в мелкодисперсном состоянии жидкостей. В эмульсиях принято различать дисперсионную (внешнюю, сплошную) среду и дисперсную (внутреннюю, разобщенную) фазу. По характеру дисперсионной среды и дисперсной фазы различают два типа эмульсий: «нефть в воде» и «вода в нефти». Тип образующейся эмульсии, в основном, зависит от соотношения объемов фаз, а также от температуры, поверхностного натяжения на границе «нефть-вода» и др. Одной из важнейших характеристик эмульсий является диаметр капель дисперсной фазы, так как от него зависит скорость их осаждения. Для разрушения эмульсий применяются следующие методы: гравитационное холодное разделение; внутритрубная деэмульсация; термическое воздействие; термохимическое воздействие; электрическое воздействие; фильтрация; разделение в поле центробежных сил.  Рисунок 17- Горизонтальный газонефтяной сепаратор гидроциклонного типа 1 - емкость; 2 - однотонный гидроциклон; 3 - направляющий патрубок; 4 - секция перетока; 5 -каллеотбойник; 6 - распределительные решетки; 7 - наклонные полки; 8 - регулятор уровня  Рисунок 18- Принципиальная схема отстойника непрерывного действия Гравитационное холодное разделение применяется при высоком содержании воды в пластовой жидкости. Отстаивание производится в отстойниках периодического и непрерывного действия. В качестве отстойников периодического действия обычно используются сырьевые резервуары, аналогичные резервуарам для хранения нефти. После заполнения таких резервуаров сырой нефтью вода осаждается в их нижнюю часть. В отстойниках непрерывного действия отделение воды осуществляется при непрерывном прохождении обрабатываемой смеси через отстойник. Принципиальная схема отстойника непрерывного действия приведена (в соответствии с рисунком 18.). Сущность метода внутритрубной деэмульсации заключается в том, что в смесь нефти и воды добавляется специальное вещество - деэмульгаторв количестве 15...20 г на тонну эмульсии. Деэмульгатор разрушает бронирующую оболочку на поверхности капель воды и обеспечивает тем самым условия для их слияния при столкновениях. В последующем эти укрупнившиеся капельки относительно легко отделяются в отстойниках за счет разности плотностей фаз. Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают. При нагревании, с одной стороны, уменьшается прочность бронирующих оболочек на поверхности капель, а, значит, облегчается их слияние, с другой стороны, уменьшается вязкость нефти, в которой оседают капли, а это увеличивает скорость разделения эмульсии. Нагревают эмульсию в резервуарах, теплообменниках и трубчатых печах до температуры 45...80 °С. Термохимический метод заключается в сочетании термического воздействия и внутритрубной деэмульсации. Электрическое воздействие на эмульсии производится в аппаратах, которые называются электродегидраторами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капельки притягиваются друг к другу и сливаются. Затем они оседают на дно емкости. Фильтрация применяется для разрушения нестойких эмульсий. В качестве материала фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, вода нет. Разделение в поле центробежных сил производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. В ротор по полому валу подается эмульсия. Здесь она под действием сил инерции разделяется, так как капли воды и нефти имеют различные плотности. При обезвоживании содержание воды в нефти доводится до!...2%. Обессоливание. Обессоливание нефти осуществляется смешением обезвоженной нефти с пресной водой, после чего полученную искусственную эмульсию вновь обезвоживают. Такая последовательность технологических операций объясняется тем, что даже в обезвоженной нефти остается некоторое количество воды, в которой и растворены соли. При смешении с пресной водой соли распределяются по всему ее объему и, следовательно, их средняя концентрация в воде уменьшается. При обессоливании содержание солей в нефти доводится до величины менее 0,1 %. Стабилизация. Под процессом стабилизации нефти понимается отделение от нее легких (пропан-бутанов и частично бензиновых) фракций с целью уменьшения потерь нефти при ее дальнейшей транспортировке. Стабилизация нефти осуществляется методом горячей сепарации или методом ректификации. При горячей сепарации нефть сначала нагревают до температуры 40...80°С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и направляются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и закачиваются в газопровод. При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и при повышенных температурах (до 240 °С). Отделенные в стабилизационной колонне легкие фракции конденсируют и перекачивают на газофракционирующие установки или на ГПЗ для дальнейшей переработки. К степени стабилизации товарной нефти предъявляются жесткие требования: давление упругости ее паров при 38°С не должно превышать 0,066 МПа(500ммрт.ст.). 4 Расчетная часть 4.1 Гидравлический расчет выкидной линии Вопросы сбора и подготовки продукции скважин неразрывно связаны с вопросами эксплуатации добывающих скважин, что обусловлено гидродинамическим единством различных элементов всей системы добычи нефти и газа. Технология и характеристики системы сбора и подготовки продукции оказывают прямое воздействие на процесс эксплуатации добывающих скважин. Гидравлический расчет выкидных линий добывающих скважин базируется на использовании уравнения Д. Бернулли, записанного относительно выбранной плоскости сравнения для двух сечений (устье добывающей скважины, вход в сепарационную установку):  (1) (1)Где: zу , zс − соответственно абсолютные величины над плоскостью сравнении устья скважины и сепаратора, м; ру рс − соответственно давления на устье скважины и на входе в сепаратор, Па; vу, vс − соответственно скорость движения нефти на устье скважины и перед входом в сепаратор, м/с;  − плотность нефти, кг/м3; − плотность нефти, кг/м3; рдл − потери давления по длине при движении нефти до сепаратора, Па: рдл − потери давления по длине при движении нефти до сепаратора, Па: (2) (2)l − длина выкидной линии, м; dвн − внутренний диаметр выкидной линии, м; v − средняя скорость движения  (3) (3) − коэффициент потерь на местных сопротивлениях; − коэффициент потерь на местных сопротивлениях; (v1 − v2) − потерянная скорость на местном сопротивлении. Коэффициенты потерь на местных сопротивлениях для различных их видов (внезапное расширение или сужение потока, задвижки, повороты и т. д.) приводятся в справочниках. Коэффициент гидравлических сопротивлений рассчитывается по соответствующим формулам в зависимости от режима движения жидкости. Для простых напорных трубопроводов при течении в них жидкостей гидравлический расчет сводится к решению одной из следующих задач: расчет пропускной способности; расчет начального давления; расчет диаметра трубопровода. 5 Расчет экономической эффективности мероприятий по совершенствованию внутрипромысловой системы нефтесбора При внедрении данной полезной модели устанавливают требования к порядку выбора объектов для капитального ремонта и реконструкции, метрологическому обеспечению промышленной, экологической безопасности и реконструкции и охране труда. Целью данного внедрения является: 1. повышение надежности системы промыслового нефтесбора; 2. сокращение капитальных затрат и эксплуатационных расходов; 3. улучшение индивидуального автоматического учета продукции скважин; 4. обеспечение промышленной безопасности и надежности объектов системы нефтесбора; 5. улучшение индивидуального автоматического учета продукции скважин; 6. автоматизация и телемеханизация основных технологических процессов; 7. эффективное использование рельефа местности. Таблица 1 — Исходные данные для расчета

Расчет экономической эффективности оптимизации системы нефтесбора: 1) Снижение затрат. 1000*2193/1000 = 2193,0 тыс.руб. 2) Увеличение общей прибыли 2193,0 тыс.руб. 3) Увеличение налога на имущество 0,0 тыс.руб. 4) Увеличение балансовой прибыли 2193,0 тыс.руб. 5) Налог на прибыль 2193*20% = 438,6 тыс.руб. 6) Чистая прибыль 2193 - 438,6 = 1754,4 тыс.руб. 7) Поток наличности 1754,4 тыс.руб. 8) в т.ч. амортизация 0 тыс.руб. 9) Коэффициент дисконтирования 1 10) Дисконтированный поток наличности 1754,4 тыс.руб. 11) ЧДД 1754,4 тыс.руб. 12) Срок окупаемости в течение года Результаты расчета экономической эффективности по оптимизации системы нефтесбора показывают эффективность внедрения данного мероприятия, и позволяет получить дополнительно 1754,4 тыс. руб., срок окупаемости - в течение одного года. 6. Охрана труда, промышленная и противопожарная безопасность Порядок организации работ, регламентация обязанностей и ответственности административно-технического персонала по охране труда и технике безопасности на объектах систем сбора и внутрипромыслового транспорта нефти, газа и воды определяются следующими документами: “Правилами безопасности в нефтегазодобывающей промышленности”, “Правилами безопасности при сборе, подготовке и транспортировании нефти и газа на предприятиях нефтяной промышленности” и “Единой системой работ по созданию безопасных условий труда”. Основным направлением работ по охране труда должно быть планомерное осуществление комплекса организационных и технических мероприятий, обеспечивающих создание здоровых и безопасных условий труда и поддержания порядка на производстве. Общее руководство по охране труда и ответственность за состояние техники безопасности и производственной санитарии в целом по НГДУ возлагается на начальника и главного инженера управления. Во всех подразделениях, занимающихся эксплуатацией и ремонтом трубопроводов, руководство по охране труда и ответственность за состояние техники безопасности и производственной санитарии возлагаются на руководителей этих подразделений. Начальники служб и подразделений в пределах вверенных им участков должны обеспечить выполнение организационных и технических мероприятий для создания безопасных условий труда, проводить инструктаж и обучение персонала безопасным методам работы, а также контролировать выполнение правил и инструкций по технике безопасности, производственной санитарии и пожарной безопасности, обеспечение рабочих по профессиям и видам работ инструкциями, а рабочие места - необходимыми плакатами. Организация работ по охране труда и контроль за состоянием трубопроводов осуществляются работниками службы охраны труда и техники безопасности НГДУ. При организации и производстве работ на объектах системы сбора и внутрипромыслового транспорта нефти, газа и воды должна учитываться специфика производства, определяемая опасными свойствами транспортируемых компонентов: токсичностью, испаряемостью, способностью электризоваться, взрывоопасностью, пожароопасностью, коррозионной активностью и т.д. Все работники систем сбора и внутрипромыслового транспорта нефти, газа обязаны твердо знать и строго выполнять в объеме возложенных на них обязанностей правила техники безопасности, производственной санитарии и пожарной безопасности. Каждый работник и инженерно-технический работник обязан немедленно докладывать своему непосредственному руководству о замеченных им нарушениях и неисправностях оборудования, механизмов, приспособлений и инструмента, утечках нефти и газа, нарушениях правил техники безопасности, производственной санитарии и пожарной безопасности. Работники цехов и участков должны быть обеспечены, согласно установленным перечням и нормам, средствами индивидуальной защиты, спецодеждой, спецпитанием, мылом и другими средствами; ответственность за обеспечение работников указанными видами довольствия и контроль за их использованием возлагаются на заместителя начальника НГДУ по общим вопросам, а также на руководителей объектов, цехов и участков. В каждом цехе, на каждом рабочем месте должна находиться аптечка с необходимым запасом медикаментов и перевязочных материалов по установленному перечню. Весь производственный персонал должен быть обучен способам оказания первой помощи пострадавшим при несчастных случаях. Весь персонал должен иметь соответствующее профессионально-техническое образование или пройти профессионально-техническую подготовку на производстве. Общее руководство и ответственность за правильную организацию и проведение обучения работников безопасным методам работы возлагаются на руководителя предприятия. Для рассмотрения вопросов охраны труда, осуществления плановых проверок состояния условий труда на объектах, в цехах создаются постоянно действующие комиссии (ПДК) по безопасности труда. ПДК предприятия организуется приказом по предприятию под председательством главного инженера. В состав комиссии включаются заместители начальника, главные специалисты, начальники отделов, служб, председатель профсоюзного комитета, председатель комиссии охраны труда. ПДК по безопасности труда НГДУ не реже одного раза в квартал осуществляют выборочную проверку состояния условий труда. Результаты проверок оформляются актом. При необходимости по результатам проверок издается приказ. На предприятии по каждому объекту должен быть разработан перечень работ повышенной опасности, в котором раздельно должны быть указаны работы, выполняемые с оформлением наряда-допуска и без оформления наряда-допуска, но с регистрацией последних перед их началом в специальном журнале, что вызвано необходимостью ликвидации аварийных ситуаций и аварий. На выполнение работ повышенной опасности оформляется наряд-допуск в двух экземплярах и хранится в течение одного года у руководителя работ и руководителя, разрешившего работы. На проведение огневых работ оформляется разрешение по форме, утвержденной вышестоящей организацией; наряд-допуск не оформляется. На месте проведения ремонтных работ обязателен контроль за состоянием воздушной среды, который должен осуществляться согласно “Отраслевой инструкции по контролю воздушной среды на предприятиях нефтяной промышленности” ИБТВ 1-087-81. Состояние воздушной среды в колодцах, котлованах и траншеях должно контролироваться ежедневно перед началом газоопасных работ и после перерыва с помощью газоанализатора. Заключение Подготовка нефти промыслах занимает промежуточное положение среди основных процессов, связанных с добычей, сбором и транспортированием товарной нефти потребителю. Успешное решение проблемы подготовки нефти с минимальными материальными затратами тесно связано с разработкой, испытанием и внедрением высокоэффективных технологических и технических решений, направленных на улучшение технико-экономических показателей работы установок первичной подготовки нефти. Промысловое обустройство требует большого объема капитальных вложений, значительная доля которых приходится на сооружение системы сбора и транспорта продукции скважин. Чтобы получить наибольший эффект, необходимо провести совершенствование системы сбора, анализируя ошибки прошлых лет. Так как совершенствование и упрощение систем сбора и транспорта нефти и газа имеет первостепенное значение как для снижения капитальных затрат и эксплуатационных расходов, так и для сокращения сроков обустройства и, следовательно, для ускорения ввода в действие новых нефтяных месторождений. Все эти решения и мероприятия должны «продлить жизнь» месторождениям и увеличить доходы предприятия. В данном курсовом проекте мною были рассмотрены различные системы сбора и подготовки скважинной продукции. Рассмотрены основные объекты таких систем и основные требования, предъявляемые к современной системе сбора нефти, газа и воды на нефтяных месторождениях. Произведен гидравлический расчет выкидной линии. |