Миронов неорганика. Характеристика сырья и готовой продукции

Скачать 208.15 Kb. Скачать 208.15 Kb.

|

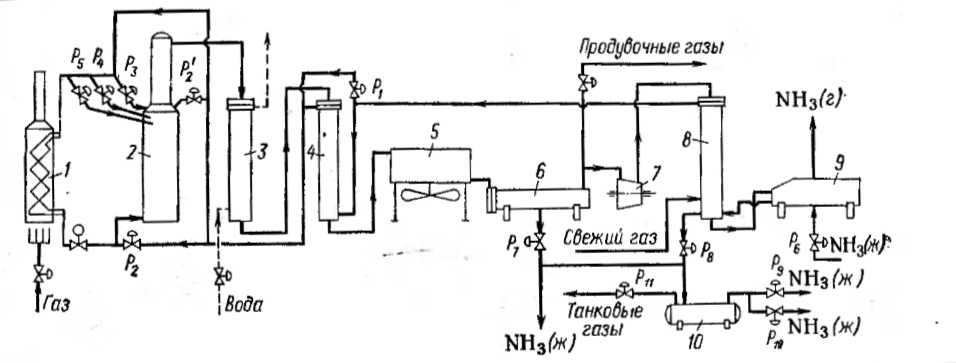

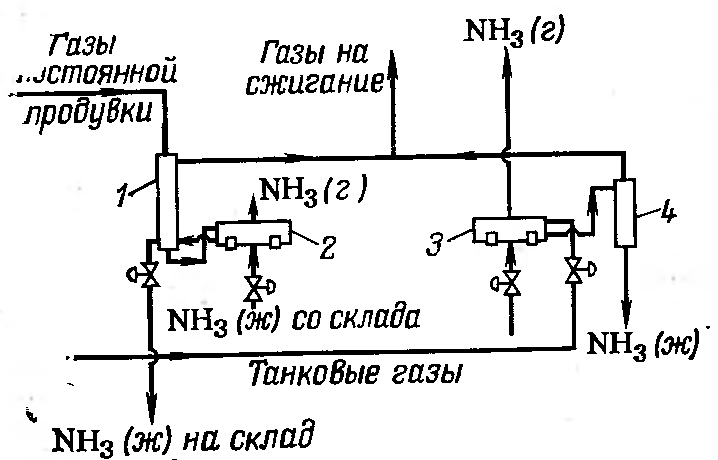

3. Технологическая часть В настоящее время практически все вводимые в эксплуатацию агрегаты синтеза аммиака рассчитаны на мощность 1360 т/сутки. Схема этого агрегата показана на рис. 1 В настоящее время практически все вводимые в эксплуатацию агрегаты синтеза аммиака рассчитаны на мощность 1360 т/сутки. Схема этого агрегата показана на рис. 1Рис. 1. Схема агрегата синтеза аммиака мощностью 1360 т/сутки: 1-газовый подогреватель; 2-колонна синтеза; 3-подогреватель воды; 4-выносной теплообменник; 5-воздушный холодильник; 6-сепаратор; 7-циркулярное колесо компрессора; 8-конденсационная колонна; 9-испаритель; 10-сборник жидкого аммиака; P1, P2, P2’, P3, P4, P5 – регуляторы температур; P6, P7, P8, P9, P10 – регуляторы уровня, P11 – регулятор давления. Циркуляционный газ входит во внутренний теплообменник колонны синтеза 2, где нагревается до температуры начала реакции синтеза аммиака и проходит слои катализатора, в результате чего концентрация аммиака в газе повышается до 15—17%. Затем конвертированный газ охлаждается в теплообменнике до 330°С и в подогревателе воды 3 до 215°С. В аппарате 3 большая часть тепла синтеза аммиака расходуется на нагревание воды высокого давления от 102 до 310°С. Эта вода испаряется в котлах конверсии метана и СО с образованием пара давлением 10,5 МПа. Далее конвертированный газ охлаждается в выносном теплообменнике 4 до 65—75°С и в воздушном холодильнике 5 до 30—40°С. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется от газовой смеси в сепараторе 6. После сепаратора конвертированный газ сжимается от 28,5 до 31,5 МПа в циркуляционном колесе компрессора азотоводородной смеси 7, с помощью которой компенсируются потери давления в агрегате синтеза. Дальнейшее охлаждение газа и конденсация аммиака происходят в теплообменнике конденсационной колонны 8 и в испарителе 9 (в последнем газ охлаждается до -4°С за счет кипения жидкого аммиака). Сконденсировавшийся аммиак отделяется от газовой смеси в сепарационной части конденсационной колонны, сюда же поступает свежий газ, который барботирует через слой жидкого аммиака, поглощающий водяные пары и следы СО2. Циркуляционный газ, выйдя из конденсационной колонны, поступает в выносной теплообменник 4, где нагревается до 185—190°С за счет тепла конвертированного газа, проходящего по трубному пространству. Затем подогретый газ поступает в колонну синтеза и цикл синтеза замыкается. Для разогрева и восстановления катализатора в колонне синтеза установлен газовый подогреватель 1. Циркулирующая в нем азотоводородная смесь постепенно нагревается до требуемой температуры, проходя по змеевикам подогревателя, которые обогреваются горячими дымовыми газами, получаемыми путем сжигания горючих газов в горелках. Жидкий аммиак из сепаратора 6 и конденсационной колонны 8 проходит фильтры жидкого аммиака (на схеме не показаны), где из него выделяется катализаторная пыль, унесенная конвертированным газом из слоя катализатора. Затем аммиак дросселируют до 4 МПа и отводят в сборники 10, а далее на склад. После сепаратора 6 непрерывно выводятся продувочные газы, содержащие 8—9% аммиака. В танковых газах из сборников 10 содержание аммиака близко к 20%. Количество продувочных и танковых газов относительно велико, поэтому в состав агрегата включена установка выделения аммиака (рис. 2).  Рис.2. Схема выделения аммиак из продувочных газов: 1-конденсационная колонна; 2, 3-испарители; 4-сепаратор. Танковые газы поступают в испаритель 3, где охлаждаются до —20°С; сконденсированный аммиак отделяется от газов в сепараторе 4 и передается на склад. Танковые газы, практически свободные от. аммиака, используются как горючий газ. Газы постоянной продувки поступают в межтрубное пространство конденсационной колонны 1 продувочных газов, охлаждаются и затем в испарителе 2 дополнительно охлаждаются до -27°С аммиаком, кипящим в межтрубном пространстве испарителя при -30°С. Охлажденный газ вновь возвращают в конденсационную колонну для отделения сконденсировавшегося аммиака и для охлаждения в теплообменнике аппарата 1 поступающих продувочных газов. После установки улавливания аммиака продувочные газы содержат 1% NН3. Затем они дросселируются с 28,5 до 1 Мпа и используются вместе с танковыми газами в горелках трубчатой печи. |