ДАВИДЮК. Химическое полирование стеклоизделий

Скачать 197.47 Kb. Скачать 197.47 Kb.

|

Минтстерство образования Республики Беларусь Минтстерство образования Республики БеларусьУчреждение Образования «Неманский Государственный Профессиональный Лицей» Допущен к защите Заместитель директора по УПР _____________Е.С.Германович «___»_______________20___г. Письменная экзаменационная работа на тему: «Химическое полирование стеклоизделий» Учащийся группа 1 ША С.В. Давидюк Руководитель преподаватель С.И. Карпович Березовка 2014  СОДЕРЖАНИЕ

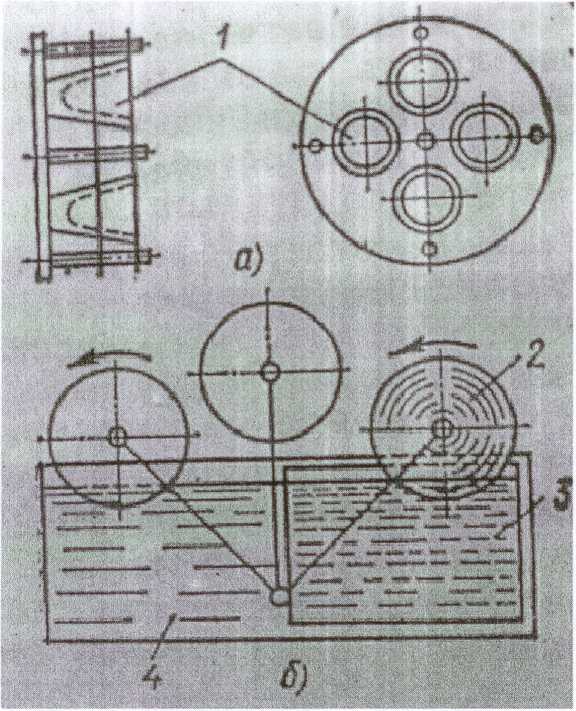

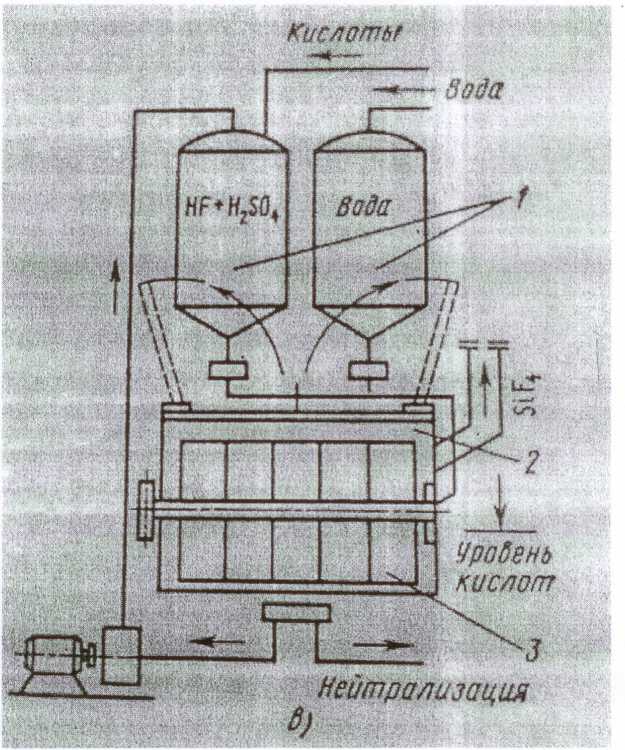

2 2 В  ВЕДЕНИЕ ВЕДЕНИЕЭТАПЫ РАЗВИТИЯ СТЕКЛОИЗДЕЛИЯ Переворот в технологии стеклоделия был вызван на рубеже нашей эры изобретением метода выдувания полых стеклянных изделий. Открытие способа выдувания стекла положило начало второму большому периоду развития стеклоделия, продолжавшемуся до конца 19—начала 20 вв. и характеризующемуся на всём своём протяжении единством технологических приёмов, не претерпевших за это время принципиальных изменений. В соответствии с технологией и характер продукции оставался в этот период более или менее постоянным, охватывая всевозможные разновидности полых изделий, главным образом всевозможные сосуды «настольного» масштаба, а также отдельные декоративные изделия — кубки, вазы, бокалы, блюда, туалетные флаконы, осветительные приборы и т. п. Само собой разумеется, что эта однообразная по типам и назначению продукция с точки зрения стиля, композиции и исполнения отражала характерные особенности развития искусства и народного творчества в отдельных странах в различные эпохи. Первыми овладели методом выдувания стеклянных изделий мастера Древнего Рима,-где на протяжении нескольких веков искусство стеклоделия находилось на большой высоте и где были созданы стеклянные изделия, относящиеся к выдающимся образцам мирового искусства (например, находящаяся в Британском музее Портландская ваза). В римское время стекло было впервые использовано в качестве оконного материала. После падения Западной Римской империи (конец 5 в.) центр стеклоделия перемещается в Византию, где, в частности, быстро развивается особый вид художественного производства — выплавка цветного непрозрачного стекла (смальты) для смальтовой мозаики, сменившей в раннем средневековье античную каменную мозаику. В 3 едущая роль Византии в развитии стеклоделия сохраняется до 13 в., когда главным центром производства стекла в Европе становится Венеция. Художественное стеклоделие получает здесь интенсивное развитие и достигает подъёма в 15—16 вв. Венецианские мастера изготовляют разнообразнейшие по форме и технике декоративные сосуды из топкого или окрашенного стекла, туалетные зеркала, ставшие тогда удивительной новостью, бисер, бусы и другие художественные стеклянные изделия, пользовавшиеся широчайшей известностью. Изделия из стекла расписывались эмалями, покрывались позолотой, украшались узором из трещинок (кракле), стеклянными нитями. Особой художественной тонкости венецианское стекло достигло к 16 веку вместе с тем в 16 в., после открытия Америки. Ш  ироко развивается промышленность, в частности стекольное производство, в Испании, Португалии, Нидерландах, затем во Франции, Англии и других странах. Здесь строятся стекольные предприятия, ведущую роль в которых составляют беглые венецианские мастера, соблазнившие огромными заработками. Развивается стеклоделие в Германии, где традиции этого производства сохранились, по-видимому, со времён римского властвования. 1612 во Флоренции была издана книга А. Пери, которую можно считать первым научным трудом в области стеклоделия. В ней даны сведения об использовании окисей свинца и бора, а также окиси мышьяка как осветляющего стекло реагента, составы цветных стекол и прочее. Книга эта сделалась надолго руководством по технологии получения стекла. ироко развивается промышленность, в частности стекольное производство, в Испании, Португалии, Нидерландах, затем во Франции, Англии и других странах. Здесь строятся стекольные предприятия, ведущую роль в которых составляют беглые венецианские мастера, соблазнившие огромными заработками. Развивается стеклоделие в Германии, где традиции этого производства сохранились, по-видимому, со времён римского властвования. 1612 во Флоренции была издана книга А. Пери, которую можно считать первым научным трудом в области стеклоделия. В ней даны сведения об использовании окисей свинца и бора, а также окиси мышьяка как осветляющего стекло реагента, составы цветных стекол и прочее. Книга эта сделалась надолго руководством по технологии получения стекла.В 4 1615 в Англии предлагается способ использования угля в качестве топлива для стекловаренных печей. Это даёт возможность получать при высоких температурах тугоплавкое и термостойкое стекла. В 70-х годах. 17 века в Англии был предложен состав стекла с окисью свинца, что повысило показатель светопреломления. Это стекло, отличающееся блеском и радужной игрой, получило распространение и в других странах. Со второй половины 17 в. первенство по производству художественного стекла в Европе переходит к Чехии, где начали изготовлять толстостенные сосуды из стекла со значительным содержанием кальция. По своей бесцветности и чистоте это стекло напоминало горный хрусталь. Большая толщина стенок изделий позволяла производить особенно глубокую огранку, и в таком виде это стекло, известное под названием богемского хрусталя, получило широчайшую известность. Н  а Руси новый этап развития стеклоделия начинается с 17 в., когда близ Можайска был построен (1635) шведом Елисеем Коэтом первый в России стекольный завод. Важнейшую роль в дальнейшем развитии стеклоделия в России сыграл государственный стекольный завод, заложенный Петром I в первые годы 18 века на Воробьевых горах под Москвой и к середине 18 в. вместе с Ямбургскими заводами переведённый в Петербург. Завод этот стал образцом для всех других стекольных предприятий страны, подлинной школой для русских мастеров стекольного дела и лабораторией освоения новой техники. В его работе принимали в разное время участие видные русские специалисты в области искусства, науки и техники, в их числе М.В. Ломоносов, Т. де Томон, К. И. Росси, А. Н. Воронихин, В.П.Стасов, И. П. Кулибинидр. Русские рабочие - выдающиеся мастера стекольного дела — создавали на этом заводе замечательные произведения искусства, изумлявшие всю Европу и хранящиеся сейчас во дворцах и музеях. Также выдающуюся роль в развитии научного стеклоделия в России сыграл М, В. Ломоносов. По решению правительства в 1939—40 на основе Ленинградской зеркальной фабрики был организован экспериментальный завод художественного стекла, который должен служить базой для изыскания путей дальнейшего усовершенствования советского художественного стеклоделия. а Руси новый этап развития стеклоделия начинается с 17 в., когда близ Можайска был построен (1635) шведом Елисеем Коэтом первый в России стекольный завод. Важнейшую роль в дальнейшем развитии стеклоделия в России сыграл государственный стекольный завод, заложенный Петром I в первые годы 18 века на Воробьевых горах под Москвой и к середине 18 в. вместе с Ямбургскими заводами переведённый в Петербург. Завод этот стал образцом для всех других стекольных предприятий страны, подлинной школой для русских мастеров стекольного дела и лабораторией освоения новой техники. В его работе принимали в разное время участие видные русские специалисты в области искусства, науки и техники, в их числе М.В. Ломоносов, Т. де Томон, К. И. Росси, А. Н. Воронихин, В.П.Стасов, И. П. Кулибинидр. Русские рабочие - выдающиеся мастера стекольного дела — создавали на этом заводе замечательные произведения искусства, изумлявшие всю Европу и хранящиеся сейчас во дворцах и музеях. Также выдающуюся роль в развитии научного стеклоделия в России сыграл М, В. Ломоносов. По решению правительства в 1939—40 на основе Ленинградской зеркальной фабрики был организован экспериментальный завод художественного стекла, который должен служить базой для изыскания путей дальнейшего усовершенствования советского художественного стеклоделия.В СССР развернулось строительство крупных механизированных новых стекольных заводов и реконструкция старых заводов. Накануне Великой Отечественной войны стекольная промышленность выдвинулась по объёму производства на 1-е место в Европе (с 11-го, какое занимала Россия в 1913). 5 О  СНОВНАЯ ЧАСТЬ СНОВНАЯ ЧАСТЬ1.1 ХИМИЧЕСКОЕ ПОЛИРОВАНИЕ Орнаменты, рисунки, грани, выполненные алмазной резьбой - непрозрачные, матовые. Если посмотреть в оптический микроскоп на поперечное сечение грани, то можно увидеть, что поверхность бугристая. Чтобы сгладить такие микронеровности и придать граням блеск, их полируют химическим способом. Перед химическим полированием изделия из хрусталя моют вручную в ванне с водой, для удаления пылевидных остатков стекла, образующихся в процессе обработки изделий на абразивных кругах. С 6 пособ химической полировки стеклоизделий заключается в попеременном погружении вращающихся кассет с изделиями в полирующий раствор и промывную жидкость. При этом производится периодическое изменение направления вращения кассет с изделиями с помощью реверсивного устройства, оснащенного приводом вращения кассет или барабанов и механизмом их переноса из одной ванны в другую. Способ осуществляется в установке, состоящей из трех ванн емкостью 1100 л каждая: *ванна 1 с полирующим раствором плавиковой кислоты 6,0 - 6,7 мас.% и серной кислоты 55 - 60 мас.% в воде, температура 55 - 60°С; ванна 2 - с промывным раствором серной кислоты 60 - 65 мас.% в воде, температура раствора 65 - 70°С; ванна 3 - с теплой проточной водой. Изделия из хрусталя (стопки, бокалы, вазы и т. д.) укладывают в специальные кассеты. Кассеты закрепляют на горизонтальном шпинделе установки, имеющем привод вращения с возможностью изменения направления и привод переноса кассет из ванны в ванну. Последовательность операции полировки по предлагаемому способу следующая:два погружения по 10 сек., два погружения по 20 сек., два погружения по 40 сек., четыре погружения по 50 сек., четыре погружения по 60 сек., четыре погружения по 80 сек., четыре погружения по 100 сек. Изменение направления вращения кассет производят в полирующей и отмывочной ванне через 5 сек. П  осле каждого погружения и выдержки в ваннах вращающиеся кассеты с изделиями извлекают и выдерживают на воздухе по 10 сек. Общее время 22-х погружений - 1300 сек., в том числе суммарное время вращения кассет по часовой стрелке - 650 сек. и против - 650 сек. Окончательная отмывка в ваннах - 60 сек. Общеевремя полировки - 1580 сек. осле каждого погружения и выдержки в ваннах вращающиеся кассеты с изделиями извлекают и выдерживают на воздухе по 10 сек. Общее время 22-х погружений - 1300 сек., в том числе суммарное время вращения кассет по часовой стрелке - 650 сек. и против - 650 сек. Окончательная отмывка в ваннах - 60 сек. Общеевремя полировки - 1580 сек. 7 1  .2 ПОЛИРУЮЩИЕ ВЕЩЕСТВА И РЕАКЦИИ ПОЛИРОВАНИЯ .2 ПОЛИРУЮЩИЕ ВЕЩЕСТВА И РЕАКЦИИ ПОЛИРОВАНИЯВ основе химического полирования лежат реакции взаимодействия соединений, входящих в состав стекла сполировальным растворам - смесью плавиковой и серной кислот. На границе раздела стекла и раствора создается контактная зона «стекло - жидкость», где и протекают все химические реакции. При полировании свинцового хрусталя происходят следующие реакции с плавиковойкислотой:SiО2+4HF→SiF4+2H2O; PbO+2HF→РЬF2+H2O; CaO+2HF→СаF2+Н2О;N2O+2HF→2NaF+H20;K2O+HF→2KF+H2O. ГазообразныйSiF4частично удаляется, частично соединяется с плавиковой кислотой, образуя кремнефтористоводародную кислоту:SiF4+→H2SiF6,щелочные соли которой нерастворимы в воде 2Na+SiF6→Na2SiF6.При взаимодействии кремнефтористоводародной кислоты с фтористым кальцием образуется кремнефтористый кальций CaF2+H2SiF6↔CaSiF6+2HF, хорошо растворимый в воде и образующийся только при невысокой концентрации плавиковой кислоты. Серная кислота растворяет нерастворимые в воде фториды и фторосиликаты, связывая одновременно образующуюся реакционную воду. Это способствует поддерживанию в полировальном растворе высокой концентрации плавиковой кислоты. Химическое взаимодействие с серной кислотой протекает по уравнениям: PbF2+H2SО4↔PbSO4+2HF; Na2SiF6+H2SO4+2HF+SiF4 CaF2+H2SO4↔CaSO4+2HF П 8 родуктом этих реакций является нерастворимый в воде белый осадоксернокислого свинца и кальция, осаждающийся на стенках полируемого изделия. Кроме того, образуются растворимые сульфаты щелочных металлов, плавиковая кислота и фторид кремния, который может быть гидролизован с образованием кремнефтористоводародной кислоты и геля кремневой кислоты: 2SiF4+2H2O→SiO2+H2SiF6+2HF. Таким образом, реакции, протекающие на первом этапе химического полирования, т.е. с плавиковой кислотой, полностью смещены в сторону образования конечных продуктов реакции, в то время как на втором этапе, т. е. при взаимодействии с серной кислотой, реакции обратимы и смещение равновесия зависит от концентрации серной кислоты, степени разбавления раствора, содержания воды и температуры.  Химическое полирование можно осуществлять и солями плавиковой кислоты, наиболее эффективен при этом фторид-бифторид аммония NH4F×NH4HN2. В результате взаимодействия с серной кислотой в полирующемрастворе образуется свежеприготовленная плавиковая кислота 2NH4F+H2SO4→(NH4)2SO4+2HF. Какправило, для приготовления полирующих смесей используют 40%-ную или 70%-ную плавиковую кислоту (плотность 1110-1140 кг/т3) и 92-96%-ную серную кислоту(плотность около 1840 кг/™3). На заводах сортовой посуды применяют полирующие смеси, содержащие от 1,3 до 12% плавиковой кислоты и от 50 до 60%серной кислоты, имеющие температуру 50-70oC. После цикла полирования изделиялибо промывают в проточной воде при температуре 50-700С, либо ополаскивают в 55-60%-ной серной кислоте с последующей промывкой в проточной воде. Химическое полирование можно осуществлять и солями плавиковой кислоты, наиболее эффективен при этом фторид-бифторид аммония NH4F×NH4HN2. В результате взаимодействия с серной кислотой в полирующемрастворе образуется свежеприготовленная плавиковая кислота 2NH4F+H2SO4→(NH4)2SO4+2HF. Какправило, для приготовления полирующих смесей используют 40%-ную или 70%-ную плавиковую кислоту (плотность 1110-1140 кг/т3) и 92-96%-ную серную кислоту(плотность около 1840 кг/™3). На заводах сортовой посуды применяют полирующие смеси, содержащие от 1,3 до 12% плавиковой кислоты и от 50 до 60%серной кислоты, имеющие температуру 50-70oC. После цикла полирования изделиялибо промывают в проточной воде при температуре 50-700С, либо ополаскивают в 55-60%-ной серной кислоте с последующей промывкой в проточной воде.Химическое полирование зависит от ряда технологических факторов, основанными из которых является концентрация кислот, температура смеси, состав стекла, продолжительность контакта изделия с полирующей смесью, наличие механического перемешивания полирующих растворов и добавок. П 9 ри взаимодействии полирующей смеси на шлифованную поверхность алмазной грани наиболее быстро растворяются выступы и мелкие царапины, тогда как в кратерах и углублениях осаждается образовавшийся шлам, защищая глубокие впадины рельефа от действия кислот. В результате поверхности грани как бывыравниваются. Таким образом, в основе процесса химического полирования лежит различная скорость растворения стекла и на выступах и в выемках поверхности. 1  .3 ЦИКЛЫ ПОЛИРОВАНИЯ .3 ЦИКЛЫ ПОЛИРОВАНИЯСкорость растворения стекла постепенно снижается в процессе полирования, со временем происходит полное экранирование- выравнивание поверхности, и процесс полирования останавливается. Чтобы активизировать процесс, применяют цикловые программы полирования. Цикл включает в себя пребывание изделия в полирующем растворе и последующую промывку в промывочной жидкости (воде или растворе серной кислоты). Выбор программы и число циклов устанавливают в зависимости от состава стекла, характеристики шлифованной поверхности, конфигурации и величины изделий; числа изделий, поступающих на полирование. Химическое полирование делится на два этапа: Одноцикловое Многоцикловое При одноцикловом полировании используют смесь плавиковой и серной кислот, при этом концентрация плавиковой кислоты 8-12, серной- 50-63% по массе; температура полирующего раствора не должна превышать 60; в качестве промывочной жидкости применяют воду температурой 50-70оС.Продолжительность обработки зависит от концентрации кислот в полирующей смеси, ее температуры, температуры промывочной жидкости, скорости перемещения изделий в растворе и состава стекла. П 10 ри многоцикловом полировании число циклов- 12-40 в зависимости от концентрации кислот в полирующем растворе. Применяют два вида полирующих смесей: первая –с высоким содержание иона фтора в растворе, вторая – с низким. Для создания высокой концентрации иона фтора в полирующей смеси используют смесь плавиковой кислоты концентраций 7-8 и серной – 58-62% по массе. Полирующая смесь низкой концентрации ионов фторасостоит из плавиковой кислоты (2,5 -3) и серной (58-62% по массе). Температураполирующей смеси до 65оС. Продолжительность определяется теме же факторами, что и при одноцикловом полировании. Изделия выдерживают в полирующей смеси 4-120 сек. При этом рекомендуется в первые 5-10 циклов изделия погружать в полирующую смесь на 5-15 сек., в следующие 5-10 на 20-40, в остальные циклыдоводят время погружения до 120 с. После каждого погружения изделия промывают в серной кислоте концентрацией 55-62%. Температура промывочного раствора должна быть равной температуре полирующей смеси или на 5-10 сек. выше. Продолжительность промывки в промежутках между циклами не менее 30сек. В процессе химического полирования следует до минимума сократить время погружения в ванны, извлечение и переноса изделия. Время выдержки для стекания жидкости в зависимости от способа укладки изделий в кассеты или корзины должно составлять 6-18сек. П  осле химического полирования изделия промывают в воде, температура которой 40-60оС. или в слабом содовом растворе той же температуры с последующим ополаскиванием в проточной воде, имеющей температуру 18-40оС. После окончательной промывки изделия сушат в потоке горячего(30-50оС) воздуха или в естественных условиях, затем передают на сортировку. осле химического полирования изделия промывают в воде, температура которой 40-60оС. или в слабом содовом растворе той же температуры с последующим ополаскиванием в проточной воде, имеющей температуру 18-40оС. После окончательной промывки изделия сушат в потоке горячего(30-50оС) воздуха или в естественных условиях, затем передают на сортировку.11 1  .4 ТЕХНОЛОГИЯ И УСТРОЙСТВО ОБОРУДОВАНИЯ .4 ТЕХНОЛОГИЯ И УСТРОЙСТВО ОБОРУДОВАНИЯПолирующие растворы приготавливают за 2-3 часа до начала полирования. Для этого, исходя из выбранного режима полирования и оптимальных концентраций составляющих компонентов, отмеряют необходимые количества кислот и воды. К воде добавляют в 2-3 приема плавиковую кислоту или другое её соединение, например бифторид - фторид аммония, при непрерывном перемешивании смеси. В полученную смесь небольшими порциями вливают требуемое количество серной кислоты. Промывочной сернокислотный раствор должен содержать 55-62%-ную серную кислоту и воду. К первоначально отмеренному количеству воды приливают небольшими порциями требуемое количество концентрированной серной кислоты. Каждую следующую порцию кислоты добавляют в раствор при условии, что температура образующего раствора не превышает 70оС. Важно помнить следующее правило: следует кислоту приливать к воде и ни в коем случае не наоборот. Сортовые изделия из хрусталя полируют в установках с вращающейся кассетой. Изделия укладывают в кассету таким образом, чтобы обеспечить наименьшеесоприкосновение их друг с другом и чтобы при переносе кассеты из полирующего раствора в промывную жидкость и обратно с изделий могла стекать вся жидкость. Чтобы предотвратить смещение и повреждение изделий от ударов при полировании, между изделиями помещают прокладки. Узкогорлые полые изделия перед полированием наполняют водой и закупоривают резиновыми пробками. К 12 ассету изготавливаю в виде пустотелого барабана и крепят на вращающемсявалу подвесного механизма, который находится в середине между ваннами. При полировании кассета частично погружается в емкость для ополаскивания и начинает вращаться, а затем через определённое время перекидывается в полировальную ванну, где продолжает вращаться. По окончании цикла полирования кассета перекидывается в ванну с промывочной жидкостью и т. д. Вращение барабана гарантирует равномерное смачивание всех изделий полирующим или промывочным раствором, а также обеспечивает сток кислотного раствора из изделий. Т  ак как оборудование находится в контакте с агрессивными растворами, его изготавливают из тepмо- и кислотостойких материалов: фторопласта, полиэтилена, винипласта. Детали измерительной аппаратуры, выполненной из стекла, защищают ак как оборудование находится в контакте с агрессивными растворами, его изготавливают из тepмо- и кислотостойких материалов: фторопласта, полиэтилена, винипласта. Детали измерительной аппаратуры, выполненной из стекла, защищаютполиэтиленовой пленкой или поливинилхлоридным лаком. Полирующий раствор подогревается теплообменником, установленным на дне или у стен ванн. Теплоносителем может служить пар, горячая вода, подогретый сжатый воздух или электрический ток. Подогрев промывочной жидкости сочетают барботированием горячим сжатым воздухом, что позволяет наряду с подогревом удалять из жидкости фтор- ион и интенсифицировать промывку изделий. 13 1  .5 УСТАНОВКИ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ .5 УСТАНОВКИ ХИМИЧЕСКОГО ПОЛИРОВАНИЯУстановки для химического полирования бывают одно- и многоцикловые. Воднацикловой установке полирующая смесь из резервуаров заливается в барабан,куда помещается вращающаяся кассета. После окончания цикла полировки, полирующая смесь удаляется из барабана, а в него заливается вода.В многоцикловых установках вращающиеся кассеты с изделиями могут перемещаться как в вертикальном, так и в горизонтальном направлениях с помощью механизма перемещения.Когда цикл полирования заканчивается, изделия промывают в растворе серной кислоты. Качество полирования оценивают визуально: выявляют недополировку, нарушения цельности формовой поверхности, щербления и сколы краев. Бракованные изделия могут быть переданы на доработку. Например, на них можно нанести матовый орнамент путем дополнительной химической обработки. Главное направление совершенствования процесса химического полирования - создание комплексов, включающих не только технологические участки, но и участки нейтрализации и переработки отходов. В состав таких комплексов входят участки химического полирования, абсорбционные установки для обезвреживания отходящих газов, насосы, вентиляторы, резервуары для кислоты и воды; установки для нейтрализации с реакторами и оборудованием для приготовления известкового раствора, обезвоживания осадка с отстойниками, фильтр-прессом и другим оборудованием; емкости для хранения плавиковой, серной кислоты и извести. 14 1  .6 КОНТРОЛЬ КАЧЕСТВА ХИМИЧЕСКОГО ПОЛИРОВАНИЯ .6 КОНТРОЛЬ КАЧЕСТВА ХИМИЧЕСКОГО ПОЛИРОВАНИЯКонтроль качества продукции включает в себя: постоянный контроль за изготовлением продукции, а также летучий контроль производства. Постоянный контроль осуществляется непосредственно в цехах, на производственных участках и рабочих местах. Он направлен на активное наблюдение за ходом производства и выполнения комплекса или отдельных операций, своевременное выявление отклонений от установленных норм технологического процесса предотвращения дефектов в продукции, предъявляемой на окончательную приемку. Качество сырья, полуфабрикатов и готовой продукции контролируют центральная заводская лаборатория (ЦЗЛ) и отдел технического контроля. Основные задачи отдела технического контроля: контроль качества продукции в основных и вспомогательных цехах; условий хранения готовой продукции; качества упаковочных материалов, обеспечивающего сохранность готовой продукции во время транспортирования; контроль маркировки и погрузкиготовой продукции в контейнеры, железнодорожные вагоны и другие виды транспорта; оформление сертификатов, паспортов и других документов, удостоверяющих качество произведенной продукции и соответствие нормативной документации; анализ и учёт внутризаводского брака и пороков продукции; учет претензий на несоответствие поставленной предприятием продукции, требованиям государственных стандартов и технических условий; участие в разработке мероприятий по улучшению качества продукции; разработка заключений и замечаний попроектом государственных стандартов и технических условий; выборочный контроль качества продукции в цехах. 15 1  .7 ДЕФЕКТЫ ПРИ ХИМИЧЕСКОМ ПОЛИРОВАНИИ .7 ДЕФЕКТЫ ПРИ ХИМИЧЕСКОМ ПОЛИРОВАНИИПри химической обработке изделий наиболее распространенные дефекты являются: нарушение чистоты поверхности изделий при полировании, недополировка, протрава, пятна, полосы, и царапины. Причины этих дефектов разнообразны: например, заниженное количество серной кислоты в травильном растворе, недостаточно очищенная поверхность изделия, нарушения технологического режима. 16 1  .8 МАРКИРОВКА И УПАКОВКА .8 МАРКИРОВКА И УПАКОВКАИзделия прошедшие технический контроль предприятия, маркируют. На выдувные изделия из натрий - кальций - силикатного стекла и хрусталя наклеивают марку, в которой указывают: товарный знак завода – изготовителя; розничную цену изделия; его артикул ; группу обработки; номер стандарта, а для хрустальных изделий дополнительно сорт и содержание РbО. Чтобы предохранить изделия от разрушения в процессе транспортирования, их упаковывают в картонную или гофрированную тару. Допускается упаковка в пакеты из специальной бумаги, где изделия, завёрнутые попарно в бумагу, перекладываются стружкой. Мелкие и средние изделия (рюмки, стаканы, пепельницы) завёртывают в бумагу попарно, перекладывая бумагой между донышками изделия, или по три штуки в одну коробку в один пакет. На каждую коробку или пакет наклеивают этикетку или ставят штамп с указанием завода-изготовителя, наименование и артикула изделия, номера ГОСТа, цвета изделия, номера рисунка или группы, числа изделий в коробке или комплекте, номеров контролера и упаковщика, даты упаковки. 17 З  АКЛЮЧЕНИЕ АКЛЮЧЕНИЕТребования по охране труда во время работы: Осмотреть стеклоизделия для обработки, треснутые стеклоизделия обрабатывать запрещается. Обработку стеклоизделий на стаканах производит равномерным нажимом на круг, не прилагать усилии, чтобы не раздавить стеклоизделие. Не допускать перегрева обрабатываемого участка стеклоизделие во избежании его растрескивания. Правку и заточку производить исправным инструктором в защитных очках. Готовые изделия осторожно класть в предназначенную тару. Бой-брак складывать в отдельную тару, не допускать загромождение рабочего места. Переключение скорости станка, производит при выключенном двигателе. Очищать и ремонтировать станок только после полной его остановки. Прикасаться в движении частям механизмов электропроводам и работать без заграждений запрещается. Ремонт электрооборудования производят электромонетеры. Не разрешается снимать или надевать приводные ремни во время работы станков, работать с неисправной не закрытой электропроводкой. Останавливать станок, торможение круга стеклоизделием или каким предметом. Ремонтировать включенный станок. Снимать со станка заграждение во время его работы. Работать на станке без подачи воды. Оставлять без присмотра работающий станок. Производить на станках работы, не предусмотренные технологическим процессам (заточка ножей). 20 18 Т  ребования техники безопасности по окончанию работы: ребования техники безопасности по окончанию работы:Выключить станок; Привести в порядок рабочего место; Убрать инструмент в отведенное место; Снять, обеспылить и привести в порядок в порядок индивидуальной защиты и оставить их в отведенном месте; Вымыть руки и лицо. 19 С 20  ПИСОК ЛИТЕРАТУРЫ ПИСОК ЛИТЕРАТУРЫ Альтех О.Л., П.Д. Саркисов Шлифование и полирование стекла и стеклоизделий: Учеб. Для СПТУ.-2-е изд., перераб. и доп.-М.: Высш.шк.,1998.-231 с.:ил. Гулоян Ю.А. Выработка выдувных изделий из стекла: Учебю. для проф.-техн.училищ.-М.:Стройиздат, 1988.-256 с.: ил. Гулоян Ю.А. Декаративная обработка стекла и стеклоизделий: Учеб. Для ПТУ. – 2-е изд., перераб. и доп.-М.:Высш. Шк., 1989.-223 с. Ил. Сокол Т.С. Охрана труда: Учеб. Пособие под общ. Ред. Н.В.,Овчинниковой.-Мн.: ДизайиПРО,2005.-304 с.:ид. П  РИЛОЖЕНИЯ РИЛОЖЕНИЯПриложение 1  Схема полировальной установки с вращающейся кассетой: а - кассета с изделиями, б - ванна с кассетой; 1 - изделие, 2- кассета, 3 - ванна, ёмкость для промывания изделия. 21 П  риложение 2 риложение 2 Схема одноцикловой установки для химического полирования изделия из стекла: 1 - резервуары, 2 - барабан, 3 - вращающаяся кассета. 22 |