И. О. Фамилия Расчет процесса горения топлива и установки для его сжигания

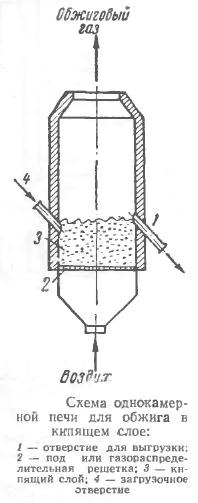

Скачать 284.63 Kb. Скачать 284.63 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт высоких технологий Кафедра металлургии цветных металлов наименование кафедры Допускаю к защите___________________ Руководитель ___М.Ю. Кузьмина__ И.О. Фамилия Расчет процесса горения топлива и установки для его сжигания наименование темы ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине Металлургическая теплотехника Вариант 3__ обозначение документа Выполнил студент группы МЦб-19-1 ________ Д.Б. Цыбенов__ шифр подпись И.О. Фамилия Нормоконтроль _________ М.Ю. Кузьмина подпись И.О. Фамилия Курсовой проект защищен с оценкой _____________________________________ Иркутск 2021 г. Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ По курсу Металлургическая теплотехника_________________________________________ Студенту Цыбенову Д. Б______________________________________________________ (фамилия, инициалы) Тема проекта: Расчет процесса горения топлива и установки для его сгорания___________ Исходные данные: Рассчитать процесс горения топлива заданного состава и печь для его_ сгорания______________________________________________________________________ Топливо: _____________________________________________________________________ Состав угольной пыли, %: 83 Сг; 5,1 Нг; 1,5 Nг; 5,6 Ог; 4,8 Sг; 20 Ас; 3,5 Wp.__________ Коэффициент избытка воздуха: ɑ = 1; 1,3._________________________________________ 1. Рассчитать процесс горения топлива заданного состава на воздухе, учитывая, что: О2 – 21 об. %, α = 1; О2 – 21 об. %, α = 1,3. Рассчитать количество О2 воздуха продуктов полного сгорания топлива. Определить теплотворную способность топлива, калориметрическую и действительную температуру процесса сгорания. 2. Рассчитать процесс горения топлива заданного состава на воздухе, обогащенным кислородомучитывая, что: О2 – 30 об. %, α = 1; О2 – 30 об. %, α = 1,3. Рассчитать количество О2 воздуха продуктов полного сгорания топлива. Определить теплотворную способность топлива, калориметрическую и действительную температуру процесса сгорания. 3. Рассчитать процесс горения топлива в атмосфере чистого О2, учитывая, что: О2 – 100 об. %, α = 1; О2 – 100 об. %, α = 1,3. Рассчитать количество О2 воздуха продуктов полного сгорания топлива. Определить теплотворную способность топлива, калориметрическую и действительную температуру процесса сгорания. ________________ 4. Сопоставить результаты расчета. Составить сравнительную таблицу. _________ Рекомендуемая литература: Прибытков И.А. Теоретические основы теплотехники: учеб. – М.; Академия, 2004.- 463 с. Клец В.Э., Немчинова Н.В., Кокорин В.С. Основы пирометаллургических производств: учеб. пособие – Иркутск: Изд-во ИрГТУ, 2009. – 144 с. Самохвалов В.Г. Металлургические электропечи: учеб. пособие. – М.: Теплотехник, 2009. – 304 с. Кузьмина М.Ю. Теплотехника: программа и метод. указания к выполнению курсового проекта – Иркутск: Изд-во ИрГТУ, 2005. – 76 с. Процессы и аппараты цветной металлургии: учеб. для вузов / С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич [и др.], Екатеринбург, ГОУ ВПО УГТУ-УПИ, 2005. –700 с. СТО ИРНИТУ 005-2020. Система менеджмента качества. Учебно-методическая деятельность. Оформление курсовых проектов (работ) и выпускных квалификационных работ технических специальностей. – 39с. Графическая часть на __ листе. Дата выдачи задания 14.03.2021 г. Задание получил _______ Д.Б.Цыбенов подпись И.О. Фамилия Дата представления проекта руководителю 2021 г. Руководитель курсового проектирования _______ М.Ю. Кузьмина подпись И.О. Фамилия СодержаниеВведение 3 1 Теоретическая часть 4 Заключение 13 Список использованной литературы 14 ВведениеТопливом называются горючие вещества, служащие источником тепла. Прежде чем использовать горючее вещество в качестве топлива, необходимо установить, что оно отвечает следующим требованиям: запасы топлива велики и доступны для добычи; продукты сгорания легко транспортируются из зоны горения и безвредны для окружающей среды; топливо легко загорается и содержит небольшое количество негорючих примесей (в частности, воды и золы); процесс горения легко управляем. По происхождению топливо подразделяется на естественное и искусственное. Последнее является продуктом переработки естественного топлива. По агрегатному состоянию топливо делится на твёрдое (кусковое, пылевидное), жидкое и газообразное. Агрегатное состояние топлива определяет способы его хранения, транспортировки и сжигания. Твёрдое естественное топливо: древесина, торф, бурые угли, каменные угли, антрацит, горючие сланцы. Твёрдое искусственное топливо: каменноугольный кокс, полукокс, древесный уголь, термоантрацит, брикеты, пылеугольное топливо. Жидкое естественное топливо: нефть. Жидкое искусственное топливо: бензин, керосин, лигроин, реактивное топливо, дизельное топливо, мазут и др. Газообразное естественное топливо: природный газ. Газообразное искусственное топливо: коксовый, доменный, генераторные газы и др. Топливо, сжигаемое в промышленных печах, называется рабочим топливом. Горючими органическими элементами рабочего топлива является: углерод СР, водород НР и летучая сера  . Кроме горючих элементов рабочее топливо содержит негорючие органические элементы – кислород ОР и азот NР, входящие в состав топлива в виде сложных высокомолекулярных соединений, а также негорючие минеральные примеси, образующие после сгорания топлива золу АР и влагу WР. Если отобрать пробу твердого или жидкого рабочего топлива и исследовать ее в химической лаборатории, определив элементарный химический состав, то получим следующее равенство: . Кроме горючих элементов рабочее топливо содержит негорючие органические элементы – кислород ОР и азот NР, входящие в состав топлива в виде сложных высокомолекулярных соединений, а также негорючие минеральные примеси, образующие после сгорания топлива золу АР и влагу WР. Если отобрать пробу твердого или жидкого рабочего топлива и исследовать ее в химической лаборатории, определив элементарный химический состав, то получим следующее равенство: В этой формуле содержание каждого элемента в пробе выражается в масс. %. Указанные элементы не составляют механическую смесь, а находятся в топливе в виде сложных химических соединений. Однако применяемые в технике методы химического анализа твердых и жидких топлив не позволяют определить конкретный вид этих соединений. 1 Теоретическая частьПечи кипящего слоя Печи кипящего слоя являются основным агрегатами для высокотемпературного обжига (окисления)полидисперсных сульфидных концентратов, используемых в качестве сырья при производстве цинка, меди, никеля, молибдена и ряда других металлов. Их название связано с особым аэродинамическим состоянием зоны технологического процесса, при котором перерабатываемый материал и газообразный окислитель образуют псевдо гомогенную систему, ведущую себя подобно кипящей жидкости. Процесс образования кипящего слоя происходит в период пуска печи. Схему этого процесса выглядит следующим образом. В вертикально расположенную реакционную камеру печи, имеющую цилиндрическую, овальную или, что встречается крайне редко, прямоугольную форму, ограниченную снизу перфорированной подиной, в отверстиях которой установлены специальные газораспределительные устройства (сопла), загружается сыпучий материал, представляющую собой окисленную шихту (огарок). Далее происходит разогрев футеровки печи за счет сжигания в ее рабочем пространстве природного газа или других видов топлива, подаваемого в печь через специальные пусковые горелки, установленные в корпусе реакционной камеры. При достижении на поверхности футеровки рабочих температур осуществляемого в печи технологического процесса (550-1000 0С) через подину в слой снизу вверх подается газообразный окислитель (дутье). Тепловой и температурный режимы процесса Сульфидные минералы входящие в состав моно и полиметаллических флотационных концентратов, окисляясь, в рабочем пространстве печей кипящего слоя, выполняют одновременно функции сырья и технологического топлива, теплота сгорания которого в зависимости от вида минерала колеблется в пределах от 1700 до 5700 кДж/кг. Калориметрическая температура продуктов их окисления , как показали расчеты теплового баланса процесса и практика работы печей, существенно превышают температуру плавления сульфидов. Действительная температура обжига зависит от интенсивности процессов переноса тепла, выделившегося при окислении загружаемого в печь материала. Теплообменные процессы, протекающие в печи кипящего слоя, чрезвычайно сложны. Между частицами, газовой фазой и футеровкой печи передача тепла осуществляется в основном за счет конвекции и излучения. Помимо этого передача тепла осуществляется за счет теплопроводности при соприкосновении частиц друг с другом и с поверхностью футеровки, а также вследствие перемешивания (вывода из печи)окисленных частиц и технологических газов. Таким образом, при организации теплового режима печи задача заключается в том, чтобы на протяжении всего процесса обжига поддерживать в слое постоянную температуру, величина которой определяется экспериментальным путем и должна соответствовать его аэродинамическим и технологическим параметрам. Температура слоя и состав дутья оказывают большое влияние на химический и гранулометрический состав продуктов обжига. При ее выборе необходимо учитывать, что она не может быть ниже температуры воспламенения сульфидов, но и не должна превышать значений, при которых происходит слипание и тем более плавление сульфидных частиц, так как это может привести к образованию комков, зарастанию подины и другим нежелательным явлениям, способствующим нарушению аэродинамического режима обжига. Устройство печей кипящего слоя На рисунке 1 показана однокамерная печь, которая получила широкое применение в производстве. Печи для обжига в кипящем слое отличаются простотой конструкции, отсутствием движущихся частей и малым расходом металла. Обычно сооружаемые печи состоят из одной или нескольких рабочих камер. Независимо от различий в конструктивных деталях все печи имеют стенки, свод и воздухораспределительную решетку или под, замыкающие рабочее пространство (камеру) печи, устройства для загрузки и выгрузки твердых материалов, воздушную коробку и газоходы для удаления газов. Воздух (газ) для реакций и псевдоожижения подается в печь снизу через воздушную коробку и газораспределительную решетку, а газообразные продукты обжига удаляются из верхней подсводовой части печи. Материал загружают большей частью поверх кипящего слоя, готовый твердый продукт выгружают либо с верхнего уровня, либо снизу кипящего слоя; чаще всего загрузку производят в месте, диаметрально противоположном месту выгрузки. Рабочая камера печи в горизонтальном сечении может иметь форму круга, прямоугольника, эллипса или кольца в зависимости от конструктивных соображений и условий протекания процесса. В вертикальной плоскости сечению печи придают форму, отвечающую желаемому характеру распределения скорости газового потока по высоте печи. Если для уменьшения выноса пыли или для увеличения (в соответствии с требованиями кинетики процесса, протекающего во взвешенном состоянии) времени контакта газа с зернами пыли, выносимой из кипящего слоя, целесообразно уменьшить скорость восходящего газового потока, то профилю рабочей камеры печи придают форму расширяющейся кверху трапеции. Ту же форму в вертикальной плоскости придают печи с целью сохранения постоянной скорости газового потока, когда объем газов возрастает в результате реакций, протекающих над кипящим слоем.  Рисунок 1 – Схема однокамерной печи для обжига в кипящем слое Иногда при сокращении объема газов, входящих в реакцию с твердым компонентом, профилю печи придают форму трапеции, сужающейся кверху. Во всех других случаях вертикальному сечению рабочей камеры печи придают обычно наиболее простую в исполнении, форму прямоугольника. Примерная конструкция круглой однокамерной печи, применяемой для обжига сульфидных концентратов, показана на рисунке 2.  Рисунок 2 –Печь для обжига цинковых концентратов в кипящем слое(круглая однокамерная) с многосекционной подаей воздуха, площадью подины 35м 2 Основное различие между изображенными на рисунках печами заключается в устройстве воздушной камеры. Практика показала, что приемлемой является печь с более простой в изготовлении не секционированной камерой рисунок 3.  Рисунок 3 – Печь для обжига цинковых концентратов в кипящем слое (круглая однокамерная с односекционной подачей воздуха , площадь пода 36 м 2 ) Стены и свод печи для обжига в кипящем слое делают из оглеупорного кирпича и реже — из жароупорного бетона. Снаружи печь заключают в стальной кожух, обеспечивающий герметичность, механическую прочность и жёсткость. Площадь пода (газораспределительной решетки) печей колеблется от 1 до 40 а высота рабочей камеры печи — от 4 до 10 м. Размеры печи процессом не ограничиваются благодаря интенсивному теплообмену и совершенному контакту между газом и твердым веществом. Наиболее важной частью печи является под, представляющий собой устройство для равномерного распределения газа, подаваемого снизу в кипящий слой. Под печи должен иметь такую конструкцию, которая при минимальном сопротивлении обеспечивает равномерное распределение воздуха (газа) по горизонтальному сечению слоя, не допускает провала зернистого материала через отверстия для прохода воздуха и их засорения. Под изготовляют из материалов, устойчивых в условиях агрессивного воздействия температуры и среды. В настоящее время существует множество конструкций подин, которые можно классифицировать как поды с насадкой. Под с насадкой состоит из неподвижного слоя обожженных крупных зерен перерабатываемого материала либо из керамических или стальных шаров, лежащих на колосниках, через которые фильтруется поступающий в печь воздух (газ). Работа печей кипящего слоя При обжиге цинковых концентратов и пирита применялись стальные шары диаметром 25—30 мм, рассыпанные слоем высотой 80—100 мм. Для устранения просыпания мелких зерен в воздушную камеру между колосинками и слоем шаров прокладывалась металлическая сетка с отверстиями 0,2—0,4 мм. Данных о результатах промышленной эксплуатации пода описанной конструкции не имеется. Двухрешетчатый под состоит из двух металлических решеток со смещенными отверстиями диаметром от 2 до 8 мм. При высокой температуре обжига (800—900°) такие решетки, изготовленные из стали, подвержены короблению и разрушению по сварочным швам. Указанная конструкция пода может быть рекомендована для процессов, протекающих при низких температурах. Достаточно надежных данных по расчету и конструированию рациональных типов подов не имеется. Из практики обжига цинковых концентратов известно, что нормально процесс псевдоожижения протекает при условии, что площадь сечения отверстий для прохода воздуха составляет 1—2% от общей площади пода печи. Для ориентировочных расчетов можно использовать метод расчета газораспределительной решетки, предложенный Идельчиком. Сопротивление пода приходу газа не должно превышать 10—20% суммарной потери напора в кипящем слое и в поде. Более равномерное распределение газа наблюдается при использовании подов первых двух типов. Однако третий тип подов получил в России наибольшее распространение вследствие надежности и долговечности. Сухой зернистый материал можно загружать в печь как над кипящим слоем, так и непосредственно в кипящий слой. Для загрузки сыпучих материалов в печи для обжига в кипящем слое применяют тарельчатые или ленточные питатели. В последнем случае принимают меры предосторожности от воспламенения ленты горячими газами, могущими прорваться через загрузочную трубу. Как тарельчатые, так и ленточные питатели обеспечивают равномерное питание печи из бункера, если исходный материал обладает достаточной сыпучестью и не зависает в бункере. Обычно это условие достигается при определенном влагосодержании материала, например для цинковых концентратов при влажности 7—8%- Известную гарантию против зависания материала в бункере могут дать автоматические вибраторы либо пневматические обрушители сводов. В некоторых случаях, когда имеют дело с материалом повышенной влажности, применяют двойную систему питания, включающую бункер большой емкости с широкой горловиной, оборудованной питателем, не рассчитанным на строго постоянную скорость питания, и второй промежуточный бункер малой емкости с увеличивающимся кинзу сечением (либо цилиндрический) с точно дозирующим питателем. Стабилизация процесса обжига в кипящем слое в условиях оптимального режима при заданном постоянном расходе воздуха (реакционного газа) достигается с помощью автоматического регулирования скорости подачи материала в печь по температуре кипящего слоя или концентрации какого-либо компонента в отходящих газах (например, SO2). Первичным прибором, передающим импульсы через различного типа регуляторы и исполнительные механизмы электродвигателю постоянного тока питателя либо заслонке затвора бункера, является в данном случае термопара, погруженная в кипящий слой или газоанализатор. Последовательно с питателями иногда устанавливают весоизмеритель расхода, в свою очередь воздействующий на скоростной режим питания. Однако такая схема двойного регулирования не оправдывает себя на практике. Любой весоизмеритель надо рассматривать только как прибор, регистрирующий вес загружаемого в печь материала. Материал может загружаться в печь в виде пульпы, содержащей 25—30% влаги. В этом случае пульпа подается в печь при помощи Песковых насосов и сжатого воздуха, распыляясь по поверхности кипящего слоя. Горячие пыльные газы отводятся из верхней части печи через один или два газохода, расположенных сбоку печи. При экзотермических процессах для удаления избыточного тепла из кипящего слоя применяются теплообменники, выполненные в виде кессонов, монтируемых в стенках печи. ЗаключениеВ данном курсовом проекте был произведён расчёт состава топлива при обогащённом, необогащённом и в атмосфере чистого кислорода. Рассмотрена теория работы мартеновской печи. Список использованной литературыСТО ИРНИТУ 005-2015. Система менеджмента качества. Учебно-методическая деятельность. Оформление курсовых проектов (работ) и выпускных квалификационных работ техническх специальностей. – 39с. Клец В.Э., Немчинова Н.В., Кокорин В.С. Основы пирометаллургических производств: учеб. пособие – Иркутск: Изд-во ИрГТУ, 2009. – 144 с. Самохвалов В.Г. Металлургические электропечи: учеб. пособие. – М.: Теплотехник, 2009. – 304 с. Прибытков И.А. Теоретические основы теплотехники: учеб. – М.; Академия, 2004. – 463 с. Кузьмина М.Ю. Теплотехника: программа и метод. указания к выполнению курсового проекта – Иркутск: Изд-во ИрГТУ, 2005. – 76 с. Процессы и аппараты цветной металлургии: учеб. для вузов / С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич [и др.], Екатеринбург, ГОУ ВПО УГТУ-УПИ, 2005. –700 с. |