Движок д30 1. I. Введение. Ii. Техническое описание и анализ конструкции разделительного корпуса и коробок приводов двигателя д30 iii серии

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

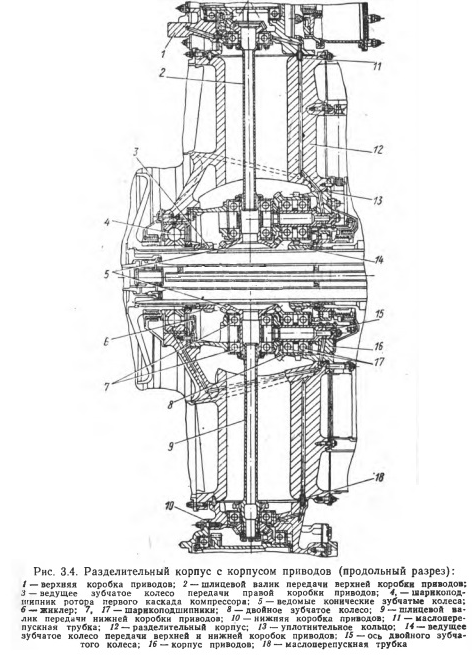

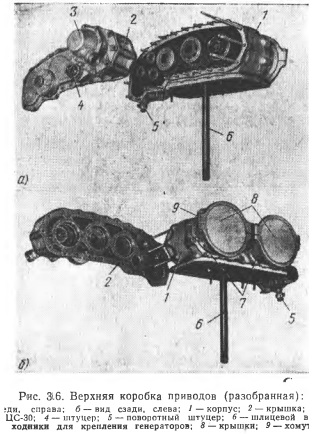

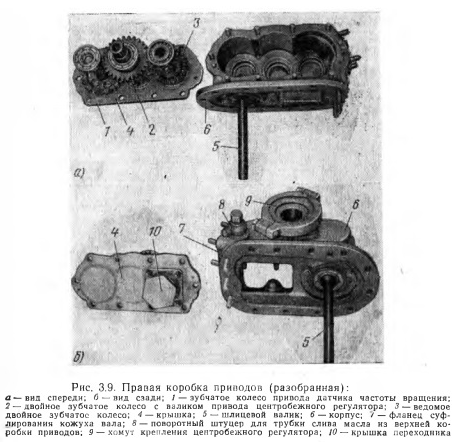

Содержание Введение………………………………………………………………….. 3 Техническое описание и анализ конструкции разделительного корпуса и коробок приводов двигателя Д-30 III серии Назначение и технические данные разделительного корпуса Состав разделительного корпуса Анализ конструкции и принципа работы разделительного корпуса и коробок приводов Назначение и анализ конструкции верхней коробки приводов Назначение и анализ конструкции правой коробки приводов Назначение и анализ конструкции нижней коробки приводов Возможные неисправности разделительного корпуса и коробок приводов двигателя Техническое обслуживание разделительного корпуса и коробок приводов двигателя Д-30 III серии Работы, выполняемые при техническом обслуживании разделительного корпуса и коробок приводов Технология выполнения работ по техническому обслуживанию разделительного корпуса и коробок приводов Техника безопасности при техническом обслуживании разделительного корпуса и коробок приводов. IV. Расчётная часть 4.1. Формулы и данные для расчета 4.2. Расчет V. Список используемых ресурсов. I. Введение. II. Техническое описание и анализ конструкции разделительного корпуса и коробок приводов двигателя Д-30 III серии 2.1. Назначение и технические данные разделительного корпуса Разделительный корпус предназначен для разделения воздуха, идущего после первого каскада компрессора на два потока, а также для размещения деталей центрального привода, крепления коробок приводов, агрегатов и для монтажа шарико и ролико-подшипников роторов компрессора.  Разделительный корпус расположен между первым и вторым каскадом компрессора. После прохождения воздухом разделительного корпуса один поток идет в кольцевой канал наружного контура, а другой — во второй каскад компрессора. Корпус приводов агрегатов монтируется во внутренней кольцевой коробке разделительного корпуса, а коробки приводов устанавливаются на верхнем, нижнем и правом наружных фланцах разделительного корпуса. Разделительный корпус расположен между первым и вторым каскадом компрессора. После прохождения воздухом разделительного корпуса один поток идет в кольцевой канал наружного контура, а другой — во второй каскад компрессора. Корпус приводов агрегатов монтируется во внутренней кольцевой коробке разделительного корпуса, а коробки приводов устанавливаются на верхнем, нижнем и правом наружных фланцах разделительного корпуса.Передача вращения от ведущих зубчатых колес, закрепленных на валах роторов компрессоров, к зубчатым колесам коробок приводов осуществляется через шлицевые валики, расположенные в верхней и нижней вертикальных стойках и в верхней правой стойке разделительного корпуса. Разделительный корпус отлит из магниевого сплава MЛ-5, который способен относительно долго выдерживать повышенные температуры, а также магний используется т.к. он достаточно легкий и прочный. 2.2. Состав разделительного корпуса Конструктивно разделительный корпус состоит: наружного обода; внутренней кольцевой коробки; разделительного кольца; шесть полых стоек. 2.3. Анализ конструкции и принципа работы разделительного корпуса и коробок приводов Разделительное кольцо и стойки обтекаемой формы. К переднему фланцу наружного обода крепится корпус 5 ступени первого каскада компрессора, а к заднему фланцу — передний наружный корпус камеры сгорания. В верхней и нижней частях наружного обода разделительного корпуса, против вертикальных стоек, имеются наружные приливы с обработанными фланцами и ввернутыми в них шпильками, на которые соответственно крепятся верхняя и нижняя коробки приводов. Справа, против верхней правой стойки, имеется фланец, на шпильках которого крепится правая коробка приводов. По горизонтальной оси наружного обода справа и слева имеются два круглых фланца, которые используются для крепления двигателя на монтажной тележке. Рядом с этими фланцами расположены две бобышки с резьбовыми втулками. В правую бобышку устанавливается датчик замера температуры, а в левую бобышку — датчик замера давления воздуха за первым каскадом компрессора. С левой стороны на наружном ободе имеется табличка двигателя, прикрепленная четырьмя винтами. С правой стороны на наружном ободе, около правой нижней стойки, имеется смотровой люк, который выполнен для облегчения проведения визуального осмотра, и который закрывается крышкой. С внутренней стороны наружного обода у верхней стойки имеется воздухозаборник для наддува лабиринтных уплотнений генераторов. Вверху, слева от фланца крепления верхней коробки приводов, расположены четыре бобышки с резьбовыми втулками, на которые крепится агрегат зажигания СКНА-22-2А. В полостях верхней и нижней вертикальных стоек, и верхней правой стойки располагаются шлицевые валики приводов верхней, нижней и правой коробок приводов. В этих же стойках имеются сверления для подвода масла к корпусу приводов, а также к верхней и правой коробкам приводов. Фланцы стоек технологические, на них устанавливаются крышки. В передней и задней частях внутренней кольцевой коробки разделительного корпуса выполнены цилиндрические расточки и обработаны торцевые фланцы, в которые ввернуты шпильки. В расточку с уступом передней части коробки запрессована стальная цементированная обойма, в переднюю часть которой монтируется шарикоподшипник вала ротора первого каскада компрессора, а задняя (большего диаметра) часть обоймы служит опорой и центровкой для корпуса приводов. В передней части внутренней кольцевой коробки имеется кольцевой выступ с кольцевой канавкой под уплотнительное резиновое кольцо для уплотнения проточной части компрессора, который служит для дополнительной центровки корпуса 5 ступени первого каскада компрессора. В задней части разделительного кольца обработан кольцевой фланец и ввернуты шпильки для крепления ВНА второго каскада компрессора. В разделительном корпусе имеются отверстия и каналы для суфлирования и подвода масла к подшипникам приводов и подшипникам валов ротора. Корпус приводов вмонтированный во внутренней кольцевой коробке разделительного корпуса отлит из магниевого сплава MЛ-5, который, как было сказано ранее, способен работать при высокой температуре, что является необходимой мерой, для агрегатов, работающих в таких условиях. Он служит для размещения конических и цилиндрических зубчатых колес, а также подшипников центрального привода и роликоподшипника вала ротора компрессора второго каскада. В задней части корпуса приводов сделана цилиндрическая расточка и обработаны три концентричных фланца. Во внутренний и средний фланцы ввернуты шпильки. В расточку запрессована стальная цементированная обойма упруго демпферной опоры роликоподшипника ротора второго каскада компрессора. Кроме того, эта обойма зафиксирована на шпильках внутреннего фланца. На средний фланец устанавливается фланец лабиринта масляного уплотнения роликоподшипника вала ротора второго каскада компрессора. Наружным фланцем с отверстиями корпус приводов крепится на шпильках к разделительному корпусу и центрируется в последнем по двум цилиндрическим поясам, имеющимся на наружной поверхности в передней и задней частях корпуса приводов. В корпусе приводов имеются отверстия и каналы для суфлирования и подвода масла к подшипникам приводов и к роликоподшипнику вала ротора второго каскада компрессора. Для смазки деталей верхней и правой коробок приводов масло поступает из каналов разделительного корпуса через маслоперепускные трубки и соответствующую систему каналов в корпусах и крышках коробок. Слив масла из верхней и правой коробок приводов, а также из корпуса приводов производится через полости двух вертикальных и правой верхней стоек разделительного корпуса и отверстия в корпусе приводов в нижнюю коробку приводов. Отверстия сверху на конической части корпуса приводов и вверху на заднем фланце служат для суфлирования. 2.3.1. Назначение и анализ конструкции верхней коробки приводов В  ерхняя коробка приводов служит для установки и крепления на ней агрегатов и размещения в ней шестерен, подшипников, валиков, для привода этих агрегатов. Верхняя коробка приводов установлена напротив верхней полой стойки. ерхняя коробка приводов служит для установки и крепления на ней агрегатов и размещения в ней шестерен, подшипников, валиков, для привода этих агрегатов. Верхняя коробка приводов установлена напротив верхней полой стойки. На верхней коробке приводов устанавливаются: два генератора ГС-18МО; центробежный суфлер ЦС-30; датчик частоты вращения вала ротора II каскада компрессора (ДТЭ-5Т) Генераторы и датчик частоты вращения устанавливаются на фланцах корпуса коробки, а центробежный суфлер — на фланце крышки коробки. Для уплотнения соединения между фланцами корпуса и крышки устанавливается паранитовая прокладка, смазанная с обеих сторон силиконовой эмалью. Верхняя коробка приводов конструктивно состоит: корпуса; крышки; деталей приводов агрегатов. Корпус и крышка коробки выполнены из магниевого сплава MЛ-5, так как он имеет высокую вибростойкость и меньший вес, по сравнению с другими металлами, соединены между собой шпильками, ввернутыми в корпус. Крышка коробки центрируется на корпусе посредством штифтов и маслоперепускной трубки, запрессованных в корпус. Передача вращения от центрального привода к агрегатам, устанавливаемым на верхней коробке приводов, осуществляется через шестерню-валик, который нижними шлицами сочленяется с верхним коническим зубчатым колесом центрального привода и через ведомое зубчатое колесо и зубчатое колесо, соединенное с колесом шестью призонными болтами, вращает левое и правое зубчатые колеса приводов генераторов, а также через переборы цилиндрических зубчатых колес передает вращение на валик привода датчика частоты вращения ротора второго каскада компрессора ДТЭ-5Т. Зубчатые колеса приводов агрегатов размещаются в полости корпуса коробки и шейки валиков, опираются на шарикоподшипники, установленные в стальные каленые обоймы, запрессованные в расточки корпуса и крышки коробки и зафиксированные штифтами. Зазоры в зубьях конических зубчатых колес и осевые люфты валиков цилиндрических зубчатых колес регулируются с помощью регулировочных колец, устанавливаемых под подшипники. Нижним фланцем корпус коробки приводов устанавливается на верхнем фланце разделительного корпуса и крепится к нему двадцатью шпильками. Коробка приводов центрируется на разделительном корпусе посредством штифта и маслоперепускной трубки, запрессованных во фланец корпуса коробки. Для крепления агрегатов на корпусе и крышке коробки имеются фланцы с ввернутыми в них шпильками. Сзади слева к верхней коробке приводов крепятся 2 титановых переходника, с целью уменьшения веса, а также потому что, титан обладает высокой коррозионной стойкостью. Переходники устанавливаются на два круглых фланца корпуса коробки, при помощи восьми шпилек. К этим переходникам при помощи хомутов крепятся два генератора ГС-18МО. Уплотнение привода каждого генератора производится посредством лабиринта, монтируемого в опорном фланце, закрепленном на корпусе коробки шпильками и зафиксированном штифтом. Лабиринт надувается воздухом, поступающим из наружного контура двигателя по сверлениям, имеющимся в корпусе коробки, через воздухозаборник в разделительном корпусе и опорном фланце. Между шарикоподшипниками валиков цилиндрических зубчатых колес и лабиринтными уплотнениями приводов генераторов устанавливаются маслоотражатели. Гайки крепления шарикоподшипников на наружной поверхности имеют масло-сгонную спираль. Кольцо, устанавливаемое между внутренним кольцом шарикоподшипника и маслоотражателем, служит для регулирования долевого зазора маслоотражателя. Соединение хвостовика генератора с валиком зубчатого колеса осуществляется предельной шлицевой муфтой. На четырех шпильках квадратного фланца корпуса коробки крепится и фиксируется штифтом титановый переходник с крышкой. Между фланцем переходника и корпусом коробки ставится паранитовая прокладка. При установке двигателя на самолет на резьбовой конец переходника вместо крышки устанавливается датчик ДТЭ-5Т, который квадратным хвостовиком сочленяется с валиком зубчатого колеса привода. Уплотнение привода датчика ДТЭ-5Т осуществляется с помощью лабиринта и маслоотражателя аналогично уплотнению привода генератора. На шести шпильках фланца, расположенного на приливе крышки коробки, крепится крышка запасного привода. На другом фланце крышки коробки устанавливается центробежный суфлер, который крепится восемью шпильками, три из них ввернуты во фланец крышки, а пять — в корпус коробки и проходят через отверстия в крышке. Центробежный суфлер центрируется в крышке коробки по двум цилиндрическим пояскам. Между фланцами корпуса суфлера и крышки коробки для уплотнения соединения устанавливается паронитовая прокладка. Привод центробежного суфлера осуществляется от валика зубчатого колеса через зубчатое колесо внутреннего зацепления. Полость крышки коробки приводов через фланец центробежного суфлера, внешнюю трубу и штуцер соединена с полостями разделительного корпуса и кожуха вала, входящего в узел камеры сгорания. Масло, отделяемое в центробежном суфлере, стекает в нижнюю часть коробки приводов и сливается в разделительный корпус. На верхней коробке приводов имеется привод для проворачивания ротора компрессора высокого давления от руки при сборке двигателя. Проворачивать двигатель позволяют эвольвентные шлицы, имеющиеся внутри валика ведомого конического зубчатого колеса. Привод для проворачивания ротора закрывается крышкой, закрепленной на фланце крышки коробки на четырех шпильках. Масло для смазки деталей приводов верхней коробки подается через маслоперепускную трубку по сверлениям в корпусе коробки, кольцевой канавке под обоймой шарикоподшипника шестерни валика к двум жиклерам в корпусе коробки. Далее через маслоперепускную трубку и сверление в крышке масло поступает к фланцу запасного привода, закрытого крышкой, и к жиклеру в крышке для смазки цилиндрических зубчатых колес и шарикоподшипников за счет барботажа масла в коробке. В корпусе коробки приводов под приводом к датчику ДТЭ-5Т имеется бобышка с поворотным штуцером для присоединения трубки слива масла в правую коробку приводов. 2.3.2. Назначение и анализ конструкции правой коробки приводов  Правая коробка приводов служит для установки и крепления на ней центробежного регулятора ограничения частоты вращения ротора первого каскада компрессора ЦР-1ВР и датчика частоты вращения ротора компрессора низкого давления ДТЭ-5Т, а также для размещения шестерен, подшипников, валиков и приводов этих агрегатов. Правая коробка приводов служит для установки и крепления на ней центробежного регулятора ограничения частоты вращения ротора первого каскада компрессора ЦР-1ВР и датчика частоты вращения ротора компрессора низкого давления ДТЭ-5Т, а также для размещения шестерен, подшипников, валиков и приводов этих агрегатов.На корпусе коробки крепится центробежный регулятор ЦР-1ВР, а на крышке коробки - датчик ДТЭ-5Т. Правая коробка приводов конструктивно состоит: корпуса; крышки; деталей приводов агрегатов. Корпус и крышка коробки отлиты из магниевого сплава МЛ-5, с целью уменьшения веса, а также, потому что магний обладает большей вибростойкостью, чем многие алюминиевые сплавы. Корпус и крышка соединены между собой десятью шпильками, которые ввернуты в корпус коробки. Крышка коробки фиксируется на корпусе при помощи штифтов. Для уплотнения соединения между фланцами крышки и корпуса устанавливается паранитовая прокладка, которая смазана с обеих сторон резино-графитовой смесью. Передача вращения от центрального привода к агрегатам, установленным на правой коробке, осуществляется через шлицевой валик, который нижними шлицами входит в зацепление с ведомым коническим зубчатым колесом центрального привода, а верхними шлицами—с ведущим коническим зубчатым колесом коробки приводов. Зубчатое колесо вращает двойное зубчатое колесо, имеющее конический и цилиндрический зубчатые венцы. Цилиндрический венец зубчатого колеса входит в зацепление с большим венцом двойного зубчатого колеса и приводит во вращение ЦР-1ВР, малый венец зубчатого колеса входит в зацепление с зубчатым колесом и приводит во вращение датчик ДТЭ-5Т. Регулировка зазора в зубьях конических зубчатых колес осуществляется регулировочными кольцами. Зубчатые колеса приводов агрегатов размещаются в полости корпуса коробки и шейками валиков опираются на шарикоподшипники, установленные в обоймах, выполненных из стали, так как сталь обладает высокими упругими свойствами, запрессованных в расточки корпуса и крышки коробки и зафиксированных стопорами. Для крепления ЦР-1ВР и ДТЭ-5Т на корпусе коробки и крышке имеются фланцы с ввернутыми в них шпильками. На фланце корпуса коробки на шести шпильках устанавливается переходник, изготовленный из алюминиевого сплава Д-1, с целью уменьшения веса, к которому с помощью быстросъемного хомута крепится центробежный регулятор ЦР-1ВР. Хвостовик регулятора ЦР-1ВР шлицами соединяется с валиком зубчатого колеса привода. Для уплотнения соединений под фланец переходника устанавливается паранитовая прокладка, а под фланец центробежного регулятора — маслоуплотнительное резиновое кольцо. На фланце корпуса коробки, закрытом крышкой, крепится патрубок суфлирования кожуха вала. Слева от фланца крепления центробежного регулятора на корпусе коробки имеется бобышка с поворотным штуцером для присоединения наружной трубки слива масла из верхней коробки приводов. На фланце крышки коробки на четырех шпильках крепится титановый переходник с крышкой. Для уплотнения, под фланец переходника устанавливается паранитовая прокладка. При сборке двигателя на резьбовой конец переходника вместо крышки устанавливается датчик частоты вращения ротора первого каскада компрессора ДТЭ-5Т. Квадратным хвостовиком датчик сочленяется с валиком зубчатого колеса привода. Уплотнение привода датчика ДТЭ-5Т выполнено аналогичным уплотнению приводов стартер - генераторов, устанавливаемых на верхнюю коробку приводов. Воздух для наддува лабиринтного уплотнения поступает из наружного контура двигателя по сверлениям, имеющимся в разделительном корпусе, в корпусе и крышке правой коробки приводов и в переходнике. Правая коробка приводов нижним фланцем корпуса шпильками крепится на правый фланец разделительного корпуса. Центровка коробки приводов производится штифтом и маслоперепускной трубкой, запрессованными в разделительный корпус. Под фланец коробки устанавливается паранитовая прокладка, смазанная с обеих сторон резинографитовой смесью. Масло для смазки деталей правой коробки приводов подается из разделительного корпуса через перепускную трубку и по сверлению в корпусе коробки к жиклеру. Из жиклера масло поступает на зубья конических зубчатых колес, остальные зубчатые колеса и подшипники смазываются за счет барботажа масла в коробке. Отработавшее масло через окно в корпусе коробки сливается по стойке разделительного корпуса в нижнюю коробку приводов. 2.3.3. Назначение и анализ конструкции нижней коробки приводов Нижняя коробка приводов служит для установки и крепления на ней агрегатов, размещения в ней подшипников, валиков, шестерен, установки масляного фильтра МФС-30, штуцеров масляной системы двигателя, а также крепления дренажного бачка. Корпус и крышка коробки отлиты из магниевого сплава МЛ-5, в связи с тем, что магний является одним из самых легких металлов и имеет высокую вибростойкость, и соединены шпильками, ввернутыми в корпус. Крышка коробки центрируется на корпусе двумя штифтами, расположенными у фланцев крепления топливных агрегатов и гидронасоса. М  ежду фланцами корпуса и крышки устанавливается паронитовая прокладка, смазанная с обеих сторон резино-графитовой смесью. ежду фланцами корпуса и крышки устанавливается паронитовая прокладка, смазанная с обеих сторон резино-графитовой смесью.На задней стенке корпуса коробки имеются четыре обработанных фланца, в два из которых ввернуты шпильки, а в два остальных - резьбовые втулки. На фланцы со шпильками устанавливаются титановый переходник для крепления насоса-регулятора НР-ЗОАР, переходник из алюминиевого сплава Д-1 для крепления насоса НП-43М-1. Эти агрегаты крепятся к переходникам быстросъемными разрезными хомутами. Для уплотнения соединений под фланцы агрегатов устанавливаются резиновые маслоуплотнительные кольца, а под фланцы переходников - паранитовые прокладки. До установки агрегатов их приводы закрываются крышками. На фланец с резьбовыми втулками устанавливается масляный насос откачки МНО-ЗО, который центрируется штифтами и крепится шестью болтами. Для уплотнения, между фланцами корпуса коробки и насоса устанавливается паранитовая прокладка. На второй фланец с резьбовыми втулками устанавливается корпус привода из магниевого сплава МЛ-5. Корпус привода совместно с переходником крепится к корпусу коробки болтами. На переходник устанавливается воздушный турбостартер СТВ-10, который крепится к нему быстросъемным хомутом. В корпусе привода и переходнике размещены опоры зубчатых колес привода воздушного турбостартера. Между корпусом коробки и корпусом привода, а также между корпусом привода и переходником ставятся паранитовые прокладки, смазанные резино-графитовой смесью и силиконовой эмалью. На задней стенке корпуса коробки имеется бобышка с ввернутым в нее штуцером и бобышка с резьбовой втулкой, в которую устанавливается сливной кран. К штуцеру присоединяется трубка подвода масла к шарикоподшипникам и роликоподшипникам ротора второго каскада компрессора, и первой турбины, заднему роликоподшипнику ротора второй турбины. На нижний фланец корпуса устанавливается основной масляный насос ОМН-30. Насос центрируется на корпусе штифтами и крепится к нему семнадцатью болтами. Между фланцами насоса и корпуса коробки устанавливаются фильтрующая сетка и паранитовая прокладка, смазанные с обеих сторон силиконовой эмалью. Данное соединение позволяет обеспечить лучшую герметичность. На двух бобышках нижней стенки корпуса и одной бобышке крышки коробки крепится дренажный бачок. Верхним фланцем корпуса нижняя коробка приводов крепится на шпильках к разделительному корпусу. Коробка приводов центрируется на разделительном корпусе штифтом и маслоперепускной трубкой, установленными во фланец корпуса коробки. Для обеспечения надежного уплотнения, между фланцами корпуса коробки и разделительного корпуса устанавливается паранитовая прокладка, смазанная с обеих сторон резино-графитовой смесью. На приливах крышки коробки приводов имеются шесть обработанных фланцев с ввернутыми в них шпильками. На шпильках трех фланцев крепятся переходники для крепления на них быстросъемными разрезными хомутами агрегатов, на шпильках фланца крепится центробежный воздухоотделитель ЦВС-30 и на шпильках остальных двух фланцев крепятся корпус фильтра и патрубок подвода масла из масляного бака к основному масляному насосу ОМН-30. На переходнике хомутом крепится центробежный регулятор ЦР-2ВР, так же на переходнике при помощи хомута крепится подкачивающий топливный насос ДЦН-44ПЗТ, а переходник с хомутом устанавливается на свободный привод, который используется для ручной прокрутки ротора двигателя специальным ключом. Переходники изготовлены из алюминиевого сплава Д-1, с целью уменьшения веса конструкции, а корпус фильтра отлит из магниевого сплава МЛ-5, так же для уменьшения веса. Для обеспечения надежного уплотнения соединений под фланцы центробежного воздухоотделителя, корпуса фильтра, патрубка и переходников устанавливаются паранитовые прокладки. Внутри корпуса фильтра имеется шпилька, на которой крепится масляный фильтр МФС-30. В передний торец корпуса фильтра ввернут штуцер, к которому присоединяется трубка подвода масла к входному корпусу компрессора для смазки роликоподшипников роторов первого каскада компрессора и второй турбины. Кроме указанных фланцев, на крышке коробки имеются две бобышки с отверстиями. В одну из бобышек устанавливается магнитная пробка, с клапаном, для улавливания металлических частиц, а в другую - штуцер, для соединения с трубкой откачки масла из входного корпуса первого каскада компрессора. Передача вращения от центрального привода к агрегатам, установленным на нижней коробке приводов, осуществляется через шлицевой валик, выполненный как одно целое с коническим колесом. Верхними шлицами валик сочленяется с ведомым коническим зубчатым колесом центрального привода, а на нижних его шлицах установлено и закреплено ведущее цилиндрическое колесо привода масло насоса. От конического зубчатого колеса осуществляется привод ко всем остальным агрегатам, установленным на нижней коробке приводов. Ведущий валик основного масляного насоса приводится во вращение от ведущего цилиндрического зубчатого колеса; через ведомое зубчатое колесо и рессору, соединяющую валик зубчатого колеса с хвостовиком основного масляного насоса. Ведущее коническое зубчатое колесо вращает ведомое коническое зубчатое колесо, на валике которого имеется цилиндрическое зубчатое колесо, от которого осуществляется передача к приводам нижней коробки. Ведомое цилиндрическое зубчатое колесо вращает зубчатое колесо привода подкачивающего топливного насоса и промежуточное зубчатое колесо. Валик зубчатого колеса имеет наружные шлицы, которыми посредством рессоры соединяется с валиком подкачивающего топливного насоса. Зубчатое колесо через перебор зубчатых колес вращает зубчатое колесо, валик которого сзади имеет внутренние шлицы соединения с хвостовиком насоса, а спереди — для соединения с хвостовиком специального ключа, для ручной прокрутки ротора двигателя. Зубчатое колесо через промежуточное колесо вращает двойное зубчатое колесо привода маслонасоса откачки и центробежного воздухоотделителя и далее через двойное зубчатое колесо передает вращение зубчатому колесу привода топливного насоса-регулятора и центробежного регулятора ЦР-2ВР. Валик зубчатого колеса с обоих концов имеет внутренние эвольвентные шлицы: передние для соединения с хвостовиком центробежного воздухоотделителя, а задние для соединения через шлицевую рессору с хвостовиком маслонасоса откачки. Валик зубчатого колеса также с обоих концов имеет внутренние шлицы: задние для соединения с хвостовиком топливного насоса - регулятора, а передние для соединения с хвостовиком регулятора ЦР-2ВР. Передача вращения на вал ротора второго каскада компрессора от воздушного турбостартера СтВ-10 во время запуска двигателя осуществляется через храповое устройство валика зубчатого колеса и систему цилиндрических и конических колес нижней коробки приводов и центрального привода. Все зубчатые колеса нижней коробки приводов своими валиками опираются на шарикоподшипники. Шарикоподшипники зубчатых колес устанавливаются в стальные обоймы, запрессованные в расточках корпуса, крышек, переходников и зафиксированные стопорами. Смазка зубчатых колес и шарикоподшипников, расположенных в нижней коробке приводов, осуществляется за счет барботажа масла в ней, которое стекает из верхней и правой коробок приводов и корпуса приводов по стойкам разделительного корпуса и окнам в диафрагме нижней коробки, а также через жиклеры. Сливающееся масло откачивается откачивающей ступенью основного маслонасоса и отводится по каналам к центробежному воздухоотделителю. Каналы на входе в центробежный воздухоотделитель в месте расположения магнитной пробки соединяются между собой. Через канал в нижнем фланце корпуса коробки и по каналам, имеющимся в корпусе и крышке коробки приводов и в корпусе фильтра, масло подводится из нагнетающей ступени основного маслонасоса к масляному фильтру. Пройдя через масляный фильтр, масло по сверлениям в крышке и корпусе коробки через перепускные трубки между их фланцами поступает в выфрезеровку под обоймой шарикоподшипника, ведущего конического зубчатого колеса и оттуда по сверлениям и перепускной трубке в разделительный корпус. Канал в нижнем фланце корпуса коробки служит для подвода масла из маслобака к нагнетающей ступени основного маслонасоса ОМН-ЗО. 2.4. Возможные неисправности разделительного корпуса и коробок приводов двигателя. При эксплуатации двигателя Д-30 III серии в работе разделительного корпуса и коробок приводов двигателя могут появиться некоторые неисправности, такие как: Возможно подтекание масла из-под фланцев крепления коробок приводов. Причиной этой неисправности может быть пробоина или трещина в уплотнительной прокладке. Течь масла из-под фланцев крепления агрегатов ГС-18МО, датчиков ДТЭ-5Т, которые уплотняются при помощи паранитовых уплотнений. Причина – разрушение лабиринтного уплотнения. Течь масла из-под фланцев агрегатов, которые крепятся при помощи паранитовых уплотнений. Причиной возникновения данной неисправности может послужить разрушение паранитовой прокладки. Ослабление крепления трубопроводов и коммуникаций. Решить данную неисправность довольно легко, необходимо расконтрить крепления, закрутить и законтрить. Нарушение зазора между трубопроводами и элементами конструкций. Зазор должен быть больше 5мм между неподвижными частями, а между подвижными – больше 10мм. Наиболее опасным дефектом является трещина, которая может возникнуть в местах соединения и крепления из-за неправильности монтажа или усталости металла. При своевременных проверках и качественном проведении технического обслуживания можно избежать возникновения данных и других неисправностей. III.Техническое обслуживание разделительного корпуса и коробок приводов двигателя Д-30 III серии 3.1. Работы, выполняемые при техническом обслуживании разделительного корпуса и коробок приводов Объём и периодичность работ по техническому обслуживанию разделительного корпуса и коробок приводов определяет Регламент технического обслуживания самолетов типа ТУ-134 часть 1, который определяет работы по оперативному техническому обслуживанию, часть 2, по периодическим видам обслуживания. Своевременное и качественное выполнение регламентных работ повышает эксплуатационную надежность и повседневную готовность двигателя. Работы, выполняемые при техническом обслуживании: визуальный (внешний) осмотр агрегатов, на отсутствие дефектов; осмотр, монтаж демонтаж агрегатов и трубопроводов; замена коробок приводов. 3.2.Технология выполнения работ по техническому обслуживанию разделительного корпуса и коробок приводов. Технология выполнения работ по техническому обслуживанию можно рассмотреть на примере двигателя Д-30 IIIсерии: По оперативным видам: “Разделительный корпус и коробки приводов” не подлежат техническому обслуживанию. А согласно Регламента технического обслуживания части 2 пункт 2.02.04 (Осмотрите корпусы компрессоров, кожухи камер сгорания, наружные кожухи диффузоров у профилированных вырезов под топливные форсунки, сварные швы корпусов отбора воздуха, агрегаты, узлы крепления двигателей. Проверьте состояние узлов управления двигателями и реверсами.). Технология выполнения работ определяет технологические указания выпуск 2.02 технологическая карта 04. 1. Установить стремянку к гондоле осматриваемого двигателя. 2. Открыть нижние откидные крышки двигателя. Крышки должны откидываться свободно, не задевая обшивки гондолы и соседние крышки. Осмотреть крышки изнутри следы масла, топлива, масла АМГ-10 на внутренней поверхности крышек свидетельствует о негерметичности систем. 3. Осмотреть корпус двигателя и коробки приводов. Не допускаются: трещины корпусе отбора воздуха: течь масла из-под фланцев коробок приводов. 4. Осмотреть монтаж основного маслонасоса ОМН-30, маслонасоса откачки МПО-30, масляного фильтра МФС-30, центробежного воздухоотделителя ЦВС-30, центробежного суфлёра ЦС-30, ГC-18, СТВ-10, трубопроводов маслосистемы, штуцеров откачки масла из задних опор ротора двигателя. Не допускаются: негерметичность соединений; нарушение контровки накидных гаек, резинометаллических соединений трубопроводов и пломбировки мест, указанных в Приложении 2 РО-134-04, часть 2 (Приложении 1 РО-500, ч. 2); потертости, царапины глубиной более 0,1 мм, вмятины глубиной более10% внешнего диаметра трубопроводов, трещины трубопроводов; механические повреждения присоединительной арматуры; обрыв или повреждение ленты металлизации более 10% общего сечения; закупорка отверстий дренажных трубок; нарушение зазоров между трубопроводами других систем или деталями двигателя. Зазоры между трубопроводами систем и элементами конструкции должны быть: с неподвижными деталями не менее 5 мм; подвижными деталями не менее 10 мм. 5. Осмотреть монтаж агрегатов HP-30AP (НР-30), ДЦН-44ПЗТ, ЦР-2ВР (ЦР2 В), ЦР-1ВР (ЦР-1В), корпуса топливных фильтров и трубопроводов топливной системы, коллектора подвода топлива к форсункам. ТТ см. в п.4 настоящей ТК. 6. Осмотреть монтаж агрегатов и трубопроводов гидравлической системы, установленных на двигателе. ТТ см. в п. 4 настоящей ТК. 7. Осмотреть монтаж агрегатов и трубопроводов высотной и противо- обледенительной систем. TT см. в п. 4 настоящей ТК. 8. Осмотреть хомуты крепления агрегатов HP-30AP(НР-30), ЦР-2ВР (ЦР2 В), ЦР-1ВР (ЦР-1В), ГС-18(СТГ-12ТМО), ДЦН--44ПЗТ Не допускаются трещины на хомутах. 9. Проверить состояние узлов управления двигателем и реверсом. Не допускаются: трещины, потертости и риски, забоины глубиной более 0,2 мм; коррозия глубиной свыше 1,0 мм; люфты качалок из-за нарушения запрессовки подшипников; нарушение качалок из-за нарушения запрессовки подшипников. 10. Проверить состояние узлов крепления двигателя к гондоле. Не допускаются: нарушение контровки гаек узлов крепления двигателя. Контровка гаек контровочной шайбой считается нормальной, если в прорези гайки заведено не менее двух усиков шайбы. Контровка гаек шплинтами считается нормальной, если шплинт, проходя через болт, одновременно проходит через прорези гайки, не вращается и концы его разведены в обе стороны на корпус гайки. Не допускается проворачивание контргаек наконечников подкосов, при случае заменить шпильку. Контргайки не должны проворачиваться рукой. 11.Закрыть нижние откидные крышки двигателя. Замки должны фиксироваться усилием руки. 12. Убрать стремянку от гондолы двигателя. 3.3. Техника безопасности при техническом обслуживании разделительного корпуса и коробок приводов. К работе на самолете допускается ИТП, изучивший правила, прошедший инструктаж и проверку знаний по охране труда и пожарной безопасности, оказанию первой медицинской помощи с оформлением соответствующей документации. При выполнении всех видов работ на самолете необходимо строго соблюдать все правила охраны труда и техники безопасности, изложенные в НТЭРАТ ГА, руководствах по технической эксплуатации самолета, двигателей, действующих инструкциях и указаниях ГОУВТ. При выполнении технического обслуживания разделительного корпуса и коробок приводов необходимо соблюдать технику безопасности, во избежание получения нежелательных травм. Так как коробки приводов двигателя Д-30 III серии находится на достаточно большой высоте, то при обслуживании необходимо подготовить рабочие места, обеспечить их необходимым инструментом, отвечающим требованиям безопасности, а также подготовить исправную стремянку. Рабочие места, должны быть очищены ото льда, снега, не должно быть посторонних предметов. При выполнении работ, необходимо снять питание с борта и заземлить самолет. Работы по выполнению ТО проводятся специальным, промаркированным инструментом. При работе на высоте, необходимо пользоваться стремянками; ступеньки и рабочая площадка должны иметь рифленую поверхность и содержаться в состоянии, исключающем скольжения и падения работников. На рабочей площадке лестницы разрешается находиться только одному человеку. При выполнении ТО, работник должен быть одет в специальную одежду. IV.Расчетная часть 4.1. Формулы и данные для расчета Рассчитать на прочность такелажную подвеску двигателя Д-30 III серии. Масса двигателя m= 1980кг (из, Техническое описание Д-30IIIc) Максимальный предел прочности материала12ХНВА σ=700*10⁶ (из, Википедия) Сила, действующая на узел P, Н Диаметр d=0,15м g = 10м/с Формулы: 1)P=mg2)F= πd2/4 3)σ₁=P/F (из, методическое указание Чернявский В.И, Колос А.Ф) 4.2. Расчет 1)P= mg=1980*10=19800 Н 2) F= πd₂/4=3,14*0,15/4=0,11775 3)σ₁=P/F=19800/0,11775=168*10⁶ Так как на двигателе Д-30 III серии находится 4 такелажных узла, то для расчета на прочность умножаем получившийся результат на 4. σ₁=168*10⁶*4=672*10⁶; σ₁=672*10⁶˂ σ=700*10⁶; V. Список используемых ресурсов. Технологическая документация: Регламент ТО самолета Ту-134А Часть 2 ТУ выпуск 2 ТК № 4 Основные источники: Данилейко Г.И. Капустин Л.Н. «Основы конструкции авиационных двигателей» г.Москва «Транспорт», 1988г. Чернявский В.И. Колос В. И. «Методические указания к КП по конструкции и техническому обслуживанию самолетов и двигателей» г.Кирсанов , 1984г. Авиационный двухконтурный турбореактивный двигатель Д-30 IIIc. «техническое описание» г. Пермь 1986 г Иноземцев А.А. Сандрацкий В.Л. «Газотурбинные двигатели» г.Пермь ОАО «Авиадвигатель», 2006г. Эпштейн М.И. «Авиационный турбореактивный двухконтурный двигатель Д-30 III серии» г.Москва «Воздушный транспорт», 1989г. Колос А.Ф. Купчик Б.С. «Теория двигателей ЛА» (учебно-методическое пособие) г. Кирсанов, авиатехколледж, 2001г Лозицкий Л.П. Ветров А.Н. «Конструкция и прочность авиационных газотурбинных двигателей» г.Москва «Воздушный транспорт», 1992г. |