Шедевр. КВТ. Ихретоковый контроль поиск дефектов без контакта с объектом

Скачать 248.12 Kb. Скачать 248.12 Kb.

|

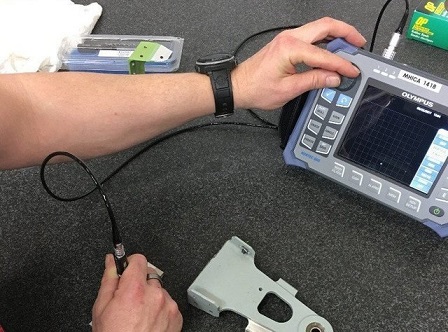

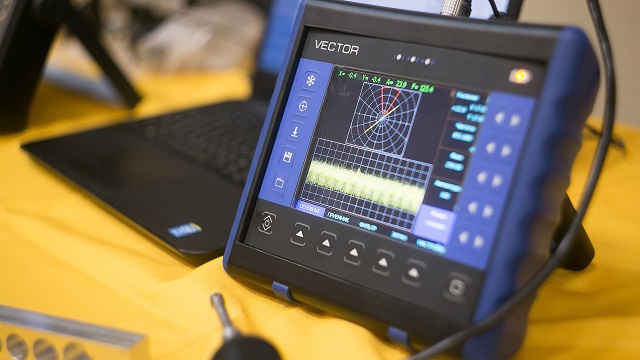

ихретоковый контроль – поиск дефектов без контакта с объектомТехнология вихретокового контроля (ВК) построена на явлении вихревых токов, возбуждение которых в исследуемом объекте позволяет выявлять скрытые неслошности. Для лучше понимания физики процесса представим его в виде такой последовательности: 1) одна или несколько катушек (вихретоковый преобразователь, сокращённо – ВТП) подаёт на объект импульсный либо синусоидальный ток; 2) вследствие этого создаётся электромагнитное поле; 3) под действием этого происходит возбуждение вихревых токов; 4) их собственное электромагнитное поле воздействует на катушки, изменяя их сопротивление, либо наводит на них электродвижущую силу (общепринятое сокращение – ЭДС); 5) дефектоскоп (или иной прибор) регистрирует сопротивление и напряжение на катушках; 6) на основании корреляционной связи между изменениями этих величин и исследуемыми параметрами оператор получает необходимую информацию об объекте. Область применения вихретокового метода контроля – ферромагнитные и неферромагнитные стали, графиты, а также цветные сплавы, чья удельная электрическая проводимость составляет не менее 0,5–60 МСм/м. При этом – для достижения большей достоверности результатов – материалы должны обладать однородными магнитными свойствами. Данный вид НК широко используется для контроля труб, галтелей, балок, лопастей турбин и винтов, прутков, поковок, литья, подшипников, корпусов атомных установок, деталей подвижного состава и пр. В авиационной отрасли технологию успешно применяют для диагностики многослойных композиционных материалов. Основные понятия в области ВК описаны в ГОСТ Р 55611-2013. Примеры руководящих документов – РД 13-03-2006, ГОСТ Р ИСО 15549-2009, РД 32.150-2000 и др.  Разновидности и методы вихретокового контроляВ зависимости от подвижности/неподвижности объекта предусмотрены динамический и статический режимы. Контроль также бывает ручной (с портативным дефектоскопом или структуроскопом) и механизированным (выполняется стационарными автоматизированными установками). Методов ВК довольно много, но наибольшее распространение получили: амплитудный (измеряется амплитуда сигнала ВТП); фазовый (измеряется фаза сигнала); амплитудно-фазовый (измеряется проекция вектора напряжения ВТП на направлении отстройки, то есть подавления мешающего фактора). Существуют ещё частотный, многочастотный, импульсный, переменно-частотный, модуляционный методы и пр. Но это – тема для отдельной большой статьи. Для чего проводят вихретоковый контрольОн позволяет решать широкий спектр задач, связанных с техническим диагностированием, а именно: обнаруживать поверхностные и подповехностные неслошности. ВК эффективен для поиска усталостных, ковочных, шлифовочных, штамповочных трещин, надрывов, волосовин, пор, посторонних включений; измерять толщину покрытий, а также толщину отдельных слоёв многосоставных материалов; измерять проводимость и/или проницаемость изделий; производить сортировку материалов по тем или иным магнитным свойствам; выявлять остаточные напряжения; оценивать качество химической, термической, механической обработки и пр. Отдельное направление – вибродиагностика. При помощи ВТП замеряют осевое смещение и поперечное биение валов – для мониторинга состояния электродвигателей, роторов, турбин и пр. Сильные и слабые стороны вихретокового метода контроляВК как одно из направлений дефектоскопии привлекателен тем, что: не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно; не нуждается в подводе и удалении контактной жидкости; эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более; отлично подходит для автоматизированного входного и выходного контроля продукции и материалов; может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм; подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления; не нуждается в расходных дефектоскопических материалах; безвреден для здоровья оператора; может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д. Разумеется, вихретоковый метод контроля не безупречен, поскольку: не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций; не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов); может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна; обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК. Порядок выполнения вихретокового контроля сварных соединенийВ общем виде последовательность работ выглядит так. Изучение руководящей документации, технологической карты (методики, инструкции). Определение площади и направления сканирования, чувствительности ВК, охвата, допустимой степени деформации поверхности, критериев приёмки, скорости перемещения датчика и пр. Проверка технических средств. Осмотр ВТП при помощи лупы (с увеличением от 2 до 6 крат) на предмет механических повреждений. Проверка чувствительности дефектоскопа и фактического напряжения питания (оно должно соответствовать значению, указанному в руководстве по эксплуатации прибора). Очистка поверхности. Металл зачищают от коррозии и протирают ветошью, слегка смоченной в растворителе, ацетоне или бензине. На поверхности не должно быть жирных, масляных пятен, пыли, стружки и прочих частиц. Важно: вихретоковый метод контроля демонстрирует наибольшую чувствительность на шлифованных поверхностях. Поэтому при необходимости перед его проведением шероховатость доводят до Ra 2,5 мкм. Задиры, трещины и иные механические повреждения также недопустимы. Разметка. Зону контроля «разбивают» на отдельные участки. Для удобства площадь каждой из них не превышает 1–2 кв. дм. Настройка на бездефектном участке – для компенсации шумов и обеспечения точности результатов. Установка преобразователя на объекте и сканирование. Оно должно выполняться в направлении, перпендикулярном предполагаемой ориентации дефектов либо – если она неизвестна – в двух взаимно перпендикулярных направлениях. Шаг сканирования подбирается с учётом требуемой чувствительности вихретокового контроля. В зависимости от модификации дефектоскопа скорость перемещения может достигать 10–20 мм/с. Не менее важно следить за соблюдением рекомендованного зазора между датчиком и поверхностью. Для накладных преобразователей, например, он составляет от 0,3 до 0,7 мм. Идентификация и регистрация дефектов. На их наличие указывают скачкообразные движения стрелочного индикатора (у старых приборов), появление характерного импульса на развёртке, срабатывание светового или звукового индикатора. По продолжительности и интенсивности сигнализации можно сделать предположение о направлении раскрытия трещины, её протяжённости, глубине. Для этого рекомендуется попробовать разные траектории движения ВТП. Что примечательно: об имеющихся дефектах свидетельствует именно резкая, скачкообразная сигнализация. Плавные изменения указывают, скорее, на магнитную или электрическую неоднородность. Это так называемые мнимые дефекты. Измерение длины трещин. Оценка по двухбалльной системе (если ориентироваться на РД 13-03-2006). Оформление протокола контроля по заранее согласованной с заказчиком форме. Указываются дата и место проведения ВК, идентификационные данные предприятия-изготовителя объекта, эталонных образцов, дефектоскопистов, используемой аппаратуры, датчиков и пр. Описываются настройки приборов. Записываются выявленные дефекты, их длина. При наличии – делается отметка об отклонении от заданной процедуры контроля. Оборудование для вихретокового контроляНачнём, пожалуй, с преобразователей. Требования к ним регламентированы ГОСТ 23048-83, одно из ключевых – высокое соотношение сигнал/шум. ВТП подразделяются на несколько типов: по способу получения информации – абсолютные и дифференциальные. В первом случае выходные значения сигналов считываются напрямую с измерительной катушки. Дифференциальные датчики состоят из двух катушек: одна – в зоне контроля, другая – на бездефектном участке. В процессе измерений учитывается разница между их показаниями. Благодаря этому увеличивается чувствительность и помехоустойчивость контроля; по характеру взаимодействия с объектом – накладные, проходные и комбинированные. Накладные датчики располагаются на нём и используются при одностороннем доступе. Проходные – помещаются внутрь (для полых изделий – труб, сосудов, кожухов, колец) и пр.). Либо – наоборот, обхватывают объект (это так называемые наружные проходные). Комбинированные могут работать в разных пространственных положениях. Бывают ещё роторные, карандашные и многие другие; по способ преобразования параметров – трансформаторные и параметрические. Последние проще и дешевле, но в большей степени зависимы от температурных условий. Если радиус кривизны объекта меньше 5 мм, то для работы с преобразователями дополнительно используются позиционирующие насадки. Информацию, полученную при помощи ВТП, нужно фиксировать и обрабатывать. Для этого и нужны дефектоскопы. Они могут предназначаться для ручного и/или автоматизированного вихретокового контроля. Примеры из первой категории – ВД-10А, «ЗОНД ВД-96», ВД-70, ВД-100, NORTEC 600, OmniScan MX ECA/ECT, Eddyfi Reddy и др. Некоторые приборы для ручного ВК совмещают в себе реализацию и других методов – чаще всего импедансного (акустического). К таким комбинированным дефектоскопам относятся «Вектор-50», УД3-307ВД, «ВЕКТОР-СКАН», «Томографик» УД4-ТМ, ДАМИ-С09, УД2-102ВД и пр.   При выборе конкретного прибора нужно учитывать порог чувствительности, доступные методы (амплитудный, фазовый и другие, о которых говорилось выше), конфигурацию объекта и пр. Ещё одна категория оборудования для вихретокового контроля – это толщиномеры и толщиномеры покрытий. Примеры – МВП-2М, Sedge-42. При рассмотрении той или иной модели исходить нужно из ключевых характеристик – диапазона измерений и погрешности показаний. Наконец, нельзя не сказать пару слов и о вихретоковых структуроскопах. Пример – «ВИХРЬ 2К». Приборы этого типа позволяют оценивать физико-механические качества материалов – предел прочности, твёрдости, проницаемость, глубину закалки и т.д. На основании эмпирической корреляционной зависимости исследуемых параметров с магнитными и электрическими характеристиками можно судить о состоянии материалов, производить отбраковку, сортировку и т.п. Что ещё требуется для вихретокового контроля? РД 13-03-2006 гласит, что в арсенале лаборатории должны быть следующие технические средства: контрольные образцы искусственных дефектов и зазоров (КОИДЗ-ВД). Изготавливаются из тех же материалов, что и объект контроля, в виде плоских либо изогнутых пластин, цилиндров и пр. К образцам обязательно прилагаются паспорта; осветительные приборы. Дополнительно к местном освещению (от 500 до 1000 лк) понадобятся переносные светильники с рабочим напряжением 12, 24 или 36В. Такие устройства в обязательном порядке комплектуются крепёжными приспособлениями для фиксации в заданном положении; ветошь и другие принадлежности для очистки поверхности; заземляющие шины и подводки напряжений 12 и 36В, а также 1-фазной сети переменного тока (220В). Все средства измерения, которые задействуются для проведения ВК, подлежат регистрации в Госреестре и должны проходить периодическую поверку и калибровку. Лаборатория обязана хранить документацию, подтверждающую факт своевременного метрологического обслуживания. Требования к персоналу для проведения вихретокового контроляСпециалисты должны пройти аттестацию на I, II или III квалификационный уровень в соответствии с СДАНК-02-2020 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Сотрудникам необходимо иметь на руках квалификационное удостоверение с не истекшим сроком действия. Руководителем работ по проведению ВК может быть специалист не ниже II уровня. Такое же требование распространяется и на того, кто ставит свою подпись в заключении. На форуме «Дефектоскопист.ру» представлено большое количество полезной информации и материалов по вихретоковому методу контроля, а именно: более 110 тем-обсуждений по практике выполнения ВК; собрание нормативно-технической документации по данному методу в разделе НТД. Чтобы вы хотите в полной мере освоить вихретоковый контроль сварных соединений и ВК в целом, зарегистрируйтесь на «Дефектоскопист.ру» и получите доступ ко всем материалам уже сегодня! Больше информации по теме: Что такое вихретоковый дефектоскоп Характеристики и классификация вихретоковых преобразователей |