Моделирование процесса. Имитационное моделирование информационный инструмент при проектировании и организации производства

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

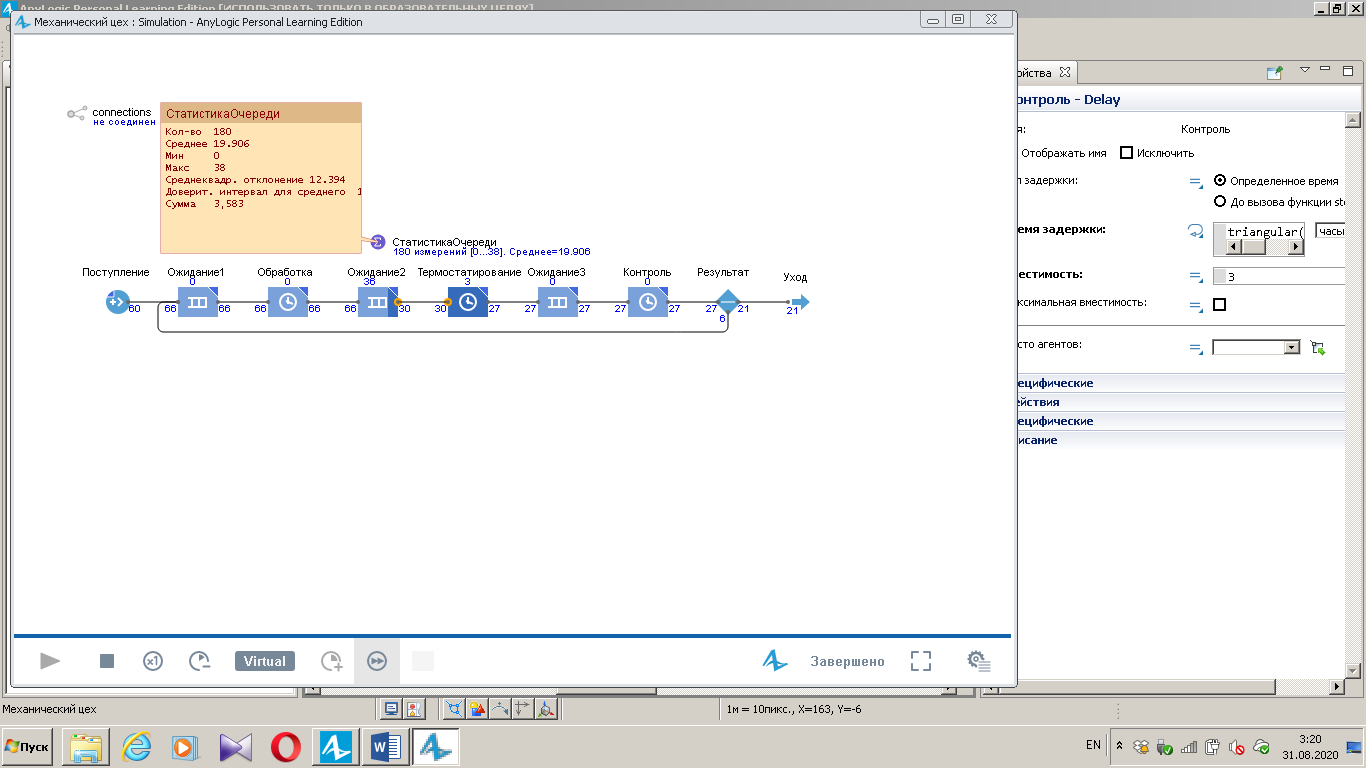

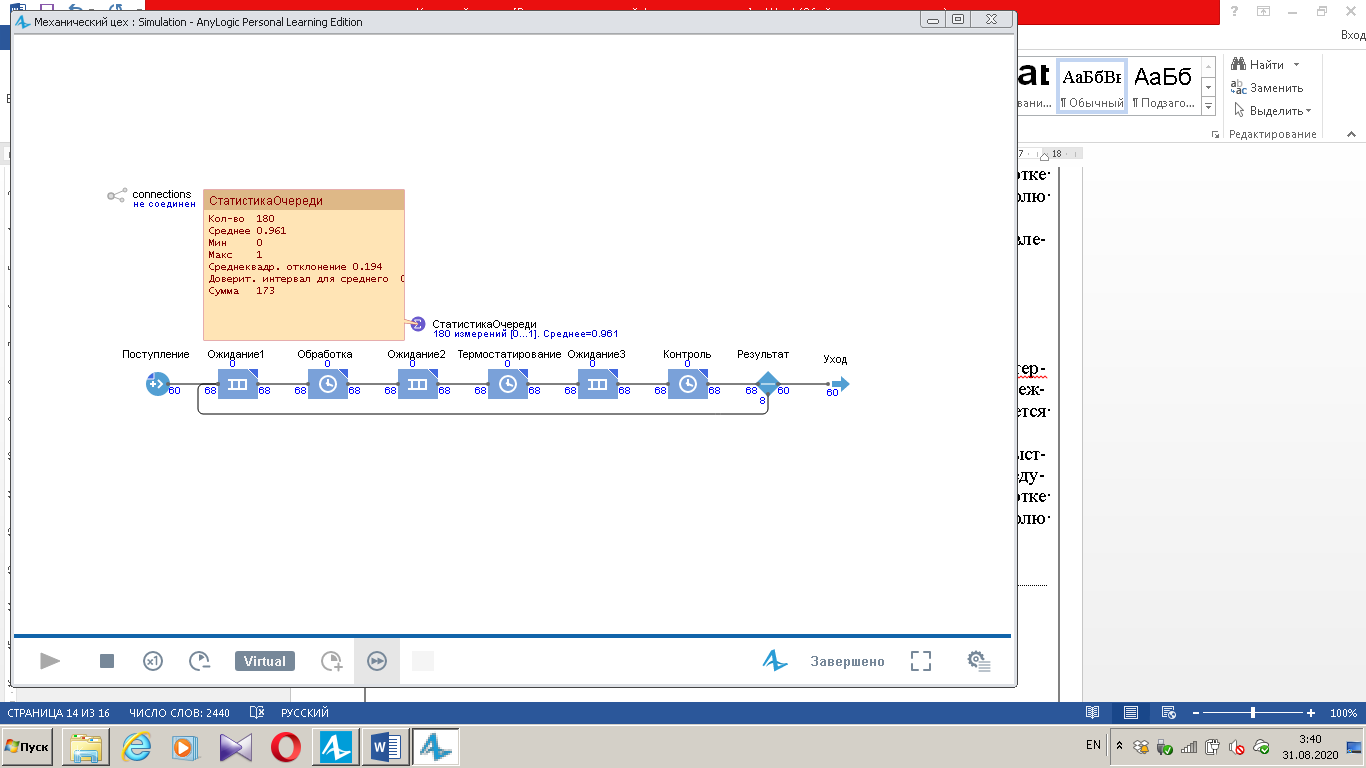

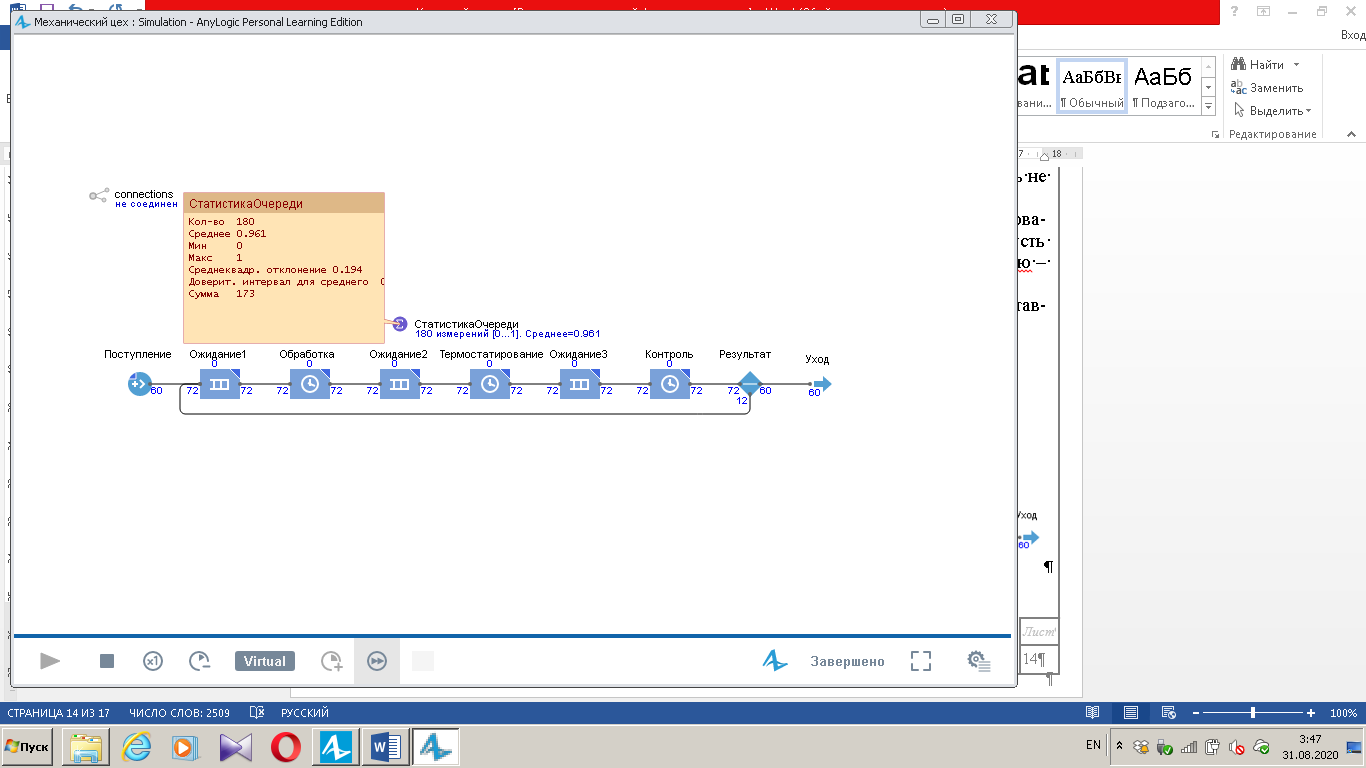

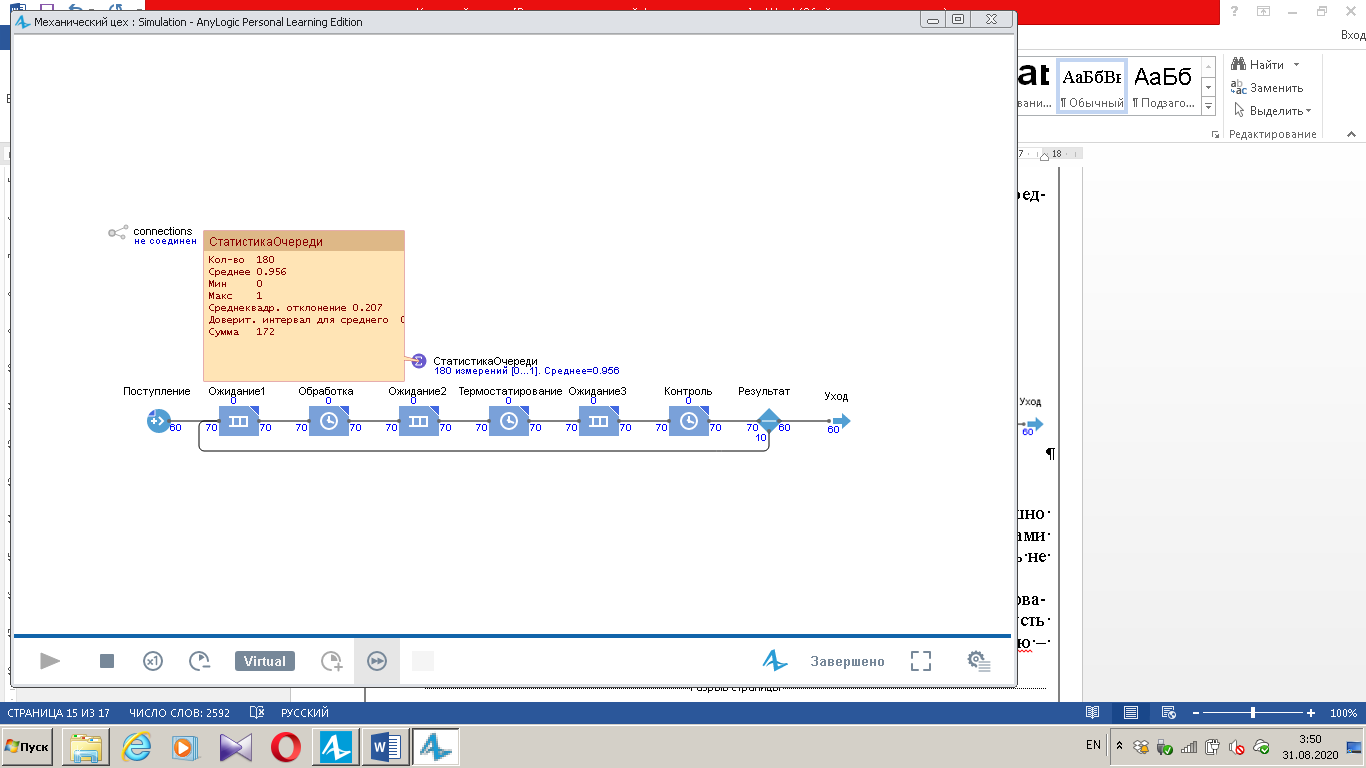

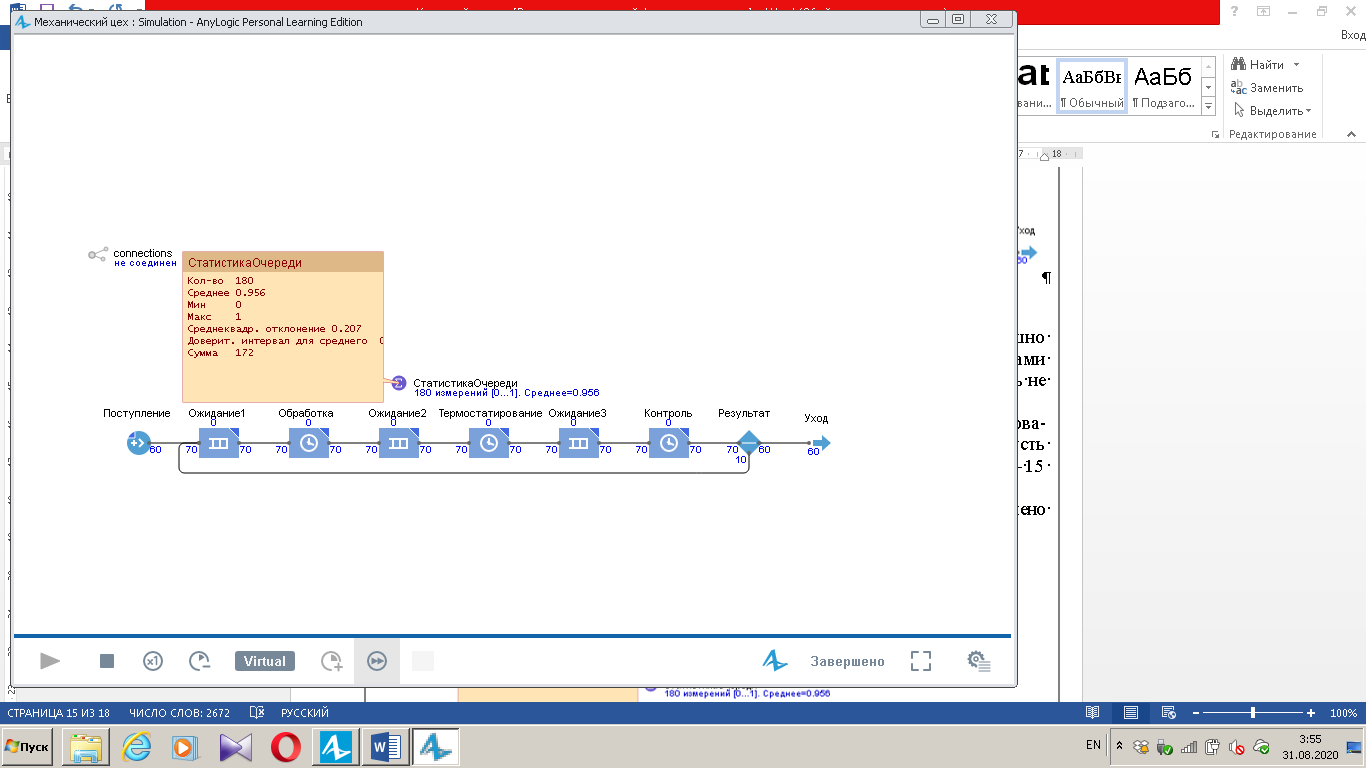

Введение Сегодня конкурентное производство должно владеть не только современными технологиями изготовления деталей, высокотехнологичны оборудованием, высококлассными специалистами, но и соответствующими методами организации, как самого процесса производства, так и конструкторско-технологической подготовки этого производства. Имитационное моделирование – информационный инструмент при проектировании и организации производства. С помощью методов и принципов имитационного моделирования, как основополагающего элемента концепции «бережливого производства», можно достичь эффективной реализации непрерывного поточного производства. Прямым следствием является значительное сокращение длительности производственного цикла, объемов незавершенных работ и запасов готовой продукции, оптимизация загрузки оборудования и использования ресурсов предприятия. Целью данной работы является моделирование механического цеха по производству металлических деталей для достижения его максимальной производительности. При исследовании системы необходимо разработать комплекс мер для каждого участка цеха, а точнее примерное количество требуемого оборудования и рабочего персонала, а также не допустить нарушения процесса производства деталей. В первой главе описывается постановка проблемной ситуации. Приводится основополагающая теория для решения поставленных задач. Обосновывается выбор программного средства, с помощью которого будет осуществляться моделирование. Во второй главе выстраивается алгоритм решения задачи. Подробно описывается построение имитационной модели рассматриваемой системы, а также предоставляются рекомендации по работе с этой моделью. В третьей главе планируется серия экспериментов и анализируются результаты их проведения. По итогу формируется вывод о необходимых мерах для улучшения качества производства. 1 Теоретические аспекты моделирования работы механического цеха 1.1 Теоретическая база для построения имитационной модели механического цеха Когда говорят об имитационном моделировании, то предполагают использование некоторой структурной схемы, математического обеспечения, а также вычислительного устройства для создания соответствующей программы. Отсюда следует определение имитационного моделирования. Имитационной моделью называют абстрактную динамическую модель, реализованную, как правило, на ЭВМ, и воспроизводящую в рамках установленных ограничений поведение оригинала в хронологическом порядке. Имитационные модели не способны формировать решение в таком виде, как в аналитических моделях, а служат лишь средством для анализа поведения системы (оригинала) в условиях, которые определяются экспериментатором. По сути, имитационное моделирование является экспериментальной и прикладной методологией, которая имеет следующие цели: описать поведение системы; построить теории и гипотезы, которые могут объяснить наблюдаемое поведение; использовать данные теории для предсказания будущего поведения системы. Имитационное моделирование целесообразно применять при наличии условий: не существует законченной математической постановки данной задачи (например, модель многофазных, многоканальных систем массового обслуживания); аналитические методы имеются, но очень сложны и трудоемки, а имитационное моделирование дает более простой способ решения; кроме оценки определенных параметров необходимо осуществлять наблюдение за ходом процесса в течение определенного периода; имитационное моделирование может быть единственно возможным вследствие трудности постановки эксперимента и наблюдения явлений в реальных условиях; может понадобиться сжатие шкалы времени. Вышеперечисленные условия можно определять, как значимые преимущества применения имитационных моделей. Также можно заметить, что имитационное моделирование – непревзойденное средство создания средств обучения в виде тренажеров, симуляторов и другого. С помощью имитационного моделирования можно разыграть реальные процессы и ситуации, которые помогут исследователю понять и прочувствовать проблему, что стимулирует процесс поиска нововведений. Построение имитационной модели, так же как и любое исследование, требует проведения работ по следующим этапам. Определение границ модели. Разработка концептуальной модели. Подготовка исходных данных. Создание концептуальной модели в виде диаграммы. Трансляция модели. Оценка адекватности модели. Планирование машинных экспериментов: стратегическое планирование; тактическое планирование. Моделирование – проведение эксперимента. Анализ (интерпретация) результатов. Документирование и реализация. Границы системы определяются таким образом, чтобы охватить те компоненты, взаимодействие которых определяет важные стороны поведения системы. При этом система должна быть способна сама генерировать любую ситуацию, любые затруднения, которые, возможно, потребуется проанализировать. Разработка концептуальной схемы объекта (системы) – один из самых важных этапов исследования. На этом этапе осуществляется формализация системы, то есть переход от реального объекта к некоторой логической схеме (абстракции). Такая формализация начинается со словесного описания реальности в системе принятых терминов и формальных понятий. Здесь приводятся сведения о природе и параметрах (характеристиках) элементарных явлениях исследуемой системы, о виде и степени взаимодействия между ними, о месте и значении каждого элементарного явления в общем процессе функционирования системы. Завершается формализация построением общей схемы процессов, подлежащих исследованию. В дальнейшем полученная схема уточняется и дополняется в соответствии с тем уровнем детализации, который определяется (стратифицируется) постановкой задачи. Действия, которые позволяют представить модель в виде совокупности частей (подсистем, элементов), называют декомпозицией системы. Составные части модели должны обеспечивать сохранение целостности системы, с одной стороны, а с другой – достижение поставленных целей моделирования. Процесс построения концептуальной схемы системы завершается структуризацией (указанием и общим описанием связей между выделенными элементами системы), а также укрупненным описанием динамики функционирования системы и ее возможных состояний. От того, как будет построена концептуальная схема имитационной модели, зависит результат исследования. Следующий, не менее важный этап имитационного моделирования – подготовка исходных данных. В некоторых случаях он проходит параллельно с построением концептуальной схемы. Фактически на данном этапе формируется информационное пространство системы. Здесь выявляются количественные характеристики (параметры) функционирования системы и ее элементов, численные значения которых составят исходные данные для моделирования. Когда подготовлены исходные данные и концептуальная схема модели, последняя оформляется в виде диаграммы, состоящей из стандартных блоков. Это технический этап, благодаря которому схема модели становится доступной для понимания широкому кругу специалистов, владеющих соответствующей методикой. На этапе трансляции модели осуществляется преобразование диаграммы модели в отдельную компьютерную программу или сценарий специализированной системы моделирования. В современных версиях таких систем этот этап выполняется автоматически, благодаря наличию визуальных средств построения моделей. Оценка адекватности полученной модели осуществляется путем ее экспертизы и проигрывания на тестовых данных. На данном этапе модель проверяется на корректность, то есть на соответствие реальному объекту в рамках поставленной задачи (границ системы). Когда модель не адекватна, то она подвергается исправлениям и корректировкам до приемлемого уровня степени уверенности, с которой можно судить о корректности выводов, касающихся реальной системы. Добившись адекватности модели, исследователи осуществляют стратегическое и тактическое планирование эксперимента. Когда говорят о стратегическом планировании, то предусматривают схему получения желаемых результатов с помощью имитационной модели. На тактическом уровне планируют способ проведения каждой серии испытаний, предусмотренных планом эксперимента. На этапе экспериментирования осуществляется проигрывание запланированных сценариев с целью получения желаемого результата. После того, как получены результаты моделирования, наступает важный этап исследования – интерпретация результатов. По полученным выходным данным эксперимента строятся выводы о поведении исследуемой системы. При этом очень важно не пропустить эффект двоякого прочтения одних и тех же результатов. В этом случае следует дорабатывать модель. На этапе интерпретации результатов также дается заключение о полезности или бесполезности модели. В случае полезности модели осуществляется ее реализация, то есть практическое использование. На данном этапе выполняются вспомогательные действия, такие как регистрация хода осуществления исследования и его результатов, документирование процесса создания и использования модели. 1.2 Содержательная постановка задачи моделирования работы механического цеха Организация занимается производством двигателей автомобилей. Она состоит из нескольких отделов, некоторые из которых, связанные непосредственно с производством, в свою очередь, включают в себя несколько цехов. Необходимо рассмотреть работу конкретно механического цеха, который осуществляет изготовление металлических деталей. Технологию производства можно подразделить на несколько этапов, общих для всех видов металлических деталей: поступление, обработка, термостатирование, приемочный контроль и уход. Каждый этап выполняется на отдельном участке. Материал для изготовления поступает в цех партиями на производство 60 единиц в месяц. На производство рассчитано 180 часов рабочего времени. Обработка подразумевает под собой само изготовление детали, которое, в зависимости от типа, может длится от 5 до 10 часов. Так как детали в процессе изготовления подвергаются высокой температурной обработке, для недопущения деформации необходимо отправить их на процедуру термостатирования – автоклавного формирования детали - охлаждения с целью поддержания постоянной температуры среды. Каждая деталь подвергается термостатированию в течении 18 часов. Важна незамедлительная отправка деталей на данную процедуру после обработки. Далее детали отправляются на проверку соответствия нормативным стандартам, которая может занять от 1 до 3 часов. Проверку проходят 80 % деталей. В случае брака они отправляются на повторную обработку со всеми последующими процедурами. Партия готовых деталей комплектуется и отправляется далее, в сборочный цех. Главной целью является выпуск максимального количества деталей в месяц. Задача анализа производства заключается в определении количества выпускаемых деталей при данной производительности и обнаружении узких мест. Для планирования требуемого оборудования и рабочего персонала необходимо определить, сколько деталей должны проходить ту или иную операцию одновременно. 1.3 Обоснование выбора программного средства Для выполнения работы выбрана программная платформа AnyLogic. Система имитационного моделирования AnyLogic поддерживает различные подходы к проектированию имитационных моделей, в частности следующие: методы системной динамики; модели динамических систем; методы дискретно-событийного моделирования; методы агентного моделирования; гибридный подход (комбинация различных методов моделирования в одной модели). Интерфейс системы AnyLogic, инструменты и библиотеки позволяют быстро создавать модели для широкого спектра задач — от моделирования производства, логистики, бизнес-процессов до стратегических моделей развития компании и рынков. Важным преимуществом системы AnyLogic является кроссплатформенность, так как она написана на языке программирования Java. Среда разработки и модели функционирует под операционными системами Windows, Mac OS и Linux. При разработке новых моделей пользователь имеет возможность выбора — использовать определенный шаблон модели (системная динамика, дискретно-событийное моделирование, моделирование транспортных сетей и др.) либо создать модели «с нуля». Любой проект системы AnyLogic имеет по умолчанию основной класс Main, который обеспечивает среду реализации модели. Также можно добавлять к проекту собственные классы Java, например, «Класс активного объекта» и просто «Java класс». Активные объекты являются основными строительными блоками модели, реализуемой в системе AnyLogic. Активные объекты могут моделировать любые объекты реального мира: машины, людей, станки, цеха, города, компании, здания и т.д. Активный объект является экземпляром класса активного объекта. Классы активного объекта создаются пользователем или могут быть взяты из готовых библиотек. 2 Разработка имитационной модели механического цеха 2.1 Алгоритм решения задачи Модель работы механического цеха должна отражать перемещение деталей в процессе их производства. Схема участков производства и последовательность перемещение деталей по ним показана на диаграмме процесса на рисунке 1. П Уход Контроль Обработка Поступление Рисунок 1 – Диаграмма процесса производства деталей Необходимо подсчитать, сколько деталей прошли все этапы производства в цеху. Если за исследуемое время – месяц, именно с такой частотой в цех поступают новые партии, не все детали готовы к уходу из цеха, значит нужно поднимать производительность. Для этого требуется дополнительной оборудование и рабочий персонал, чтобы одновременно могло проходить тот или иной этап большее число деталей. Также исследуется перемещение между участками обработки и термостатирования. Детали должны сразу же переходить ко второму этапу, нельзя допускать образования очереди. Если такое происходит, требуется опять же внедрять дополнительное оборудование и персонал. Собирается статистика о максимальной длине очереди. По результатам моделирования делается вывод о работе каждого участка цеха. 2.2 Программная реализация имитационной модели Для решения задач моделирования создается новая модель под названием «Механический цех» в программной среде AnyLogic. Единицы модельного времени – часы. Описанная ранее диаграмма процесса реализуется в типе агента Main. Для моделирования используются объекты библиотеки моделирования процессов. Ниже представлен перечень используемых программных объектов и соотношение их конкретным участкам цеха и операциям, которые проходит каждая деталь. Source: поступление партий деталий в цех (блок назван «Поступление»); Queue: если деталь не может перейти к следующей операции, здесь она ожидает своей очереди (блоки названы «Ожидание1», «Ожидание2», «Ожидание3»); Delay: осуществляет операции обработки деталей, термостатирования и проверки соотвествия их нормативам (блоки названы соответственно «Обработка», «Термостатирование» и «Контроль»); Select Output: не все детали проходят контроль, здесь они с заданной вероятностью отправляются либо на выход, либо на повторную обработку (блок назван «Результат»); Exit: деталь произведена и ожидает отправки в следующий цех (блок назван «Уход». Объекты связаны соединительными линиями, соответствуя последовательности проводимых операций. Реализованная в программной среде диаграмма процесса представлена на рисунке 2.  Рисунок 2 – Диаграмма процесса в AnyLogic Каждый готовый элемент библиотеки настраивается в зависимости от условий задачи. При «Поступлении» детали прибывают согласно времени между прибытиями. Время между прибытиями: 180 часов, то есть 1 месяц. За один раз создается несколько агентов, что означает приход деталей партией. Количество агентов, прибывающих за 1 раз: 60. Блоки «Ожидание1», «Ожидание2», «Ожидание3» обладают максимальной вместимостью перед каждой последующей процедурой, потому что детали не покидают систему или цех, не пройдя последующие процедуры. При «Обработке» деталь задерживается в блоке на время от 5 до 10 часов (время задержки). Оно определяется функцией triangular(5, 7.5, 10). Изначально задана вместимость блока, равная 3, то есть одновременно могут обрабатываться до трех деталей. При «Термостатировании» деталь задерживается в блоке на определенное время, равное 18 часам (время задержки). Изначальная вместимость блока также равна 3. При «Контроле» деталь задерживается в блоке на время от 1 до 3 часов (время задержки). Оно определяется функцией triangular(1, 1.5, 3). Изначальная вместимость блока также равна 3. В «Результате» детали с вероятностью 0,8 отправляются к «Уходу». В противном случае заново к «Обработке». Для анализа очереди перед термостатированием необходимо добавить в окно графического редактора типа агента Main элемент Статистика. Там будет отображаться максимальная длина очереди, исходя из количества деталей, одновременно находящихся в блоке «Ожидание2». Реализуется это с помощью функции Ожидание2.statsSize.max(). Эксперимент на построенной модели механического цеха проводится в течении моделируемого времени, то есть 1 месяца или 180 рабочих часов. Для этого в разделе Simulation: Main задается начальное время модельного времени, равное 0, и конечное время, равное 179 единицам. 2.3 Описание интерфейса программы-имитатора При запуске модели открывается окно программы-имитатора. На ней изображена диаграмма процесса, а также состояние всей системы в данный момент моделируемого времени. Скриншот представлен на рисунке 3.  Рисунок 3 – Окно программы имитатора Интересуемые выходные параметры: количество произведенных деталей (число при элементе «Уход); количество деталей, находящихся на том или ином участке производства (верхнее число при элементах «Ожидание1», «Обработка», «Ожидание2», «Термостатирование», «Ожидание3», «Контроль»); максимальная длина очереди перед термостатированием (отображается при нажатии на элемент «СтатистикаОчереди», показана на рисунке 4).  Рисунок 4 – Статистика очереди Для повышения производительности цеха необходимо изменять вместимость элементов «Обработка», «Термостатирование» и «Контроль» в режиме разработки. Чтобы это сделать нужно закрыть окно программы-имитатора, выделить интересующий элемент и изменить значение в поле Вместимость свойств объекта. Скриншот представлен на рисунке 5.  Рисунок 5 – Редактирование вместимости элемента 3 Проведение исследования на имитационной модели механического цеха 3.1 План организации вычислительного эксперимента Сначала задается вместимость участков по обработке, термостатированию и контролю деталей, то есть сколько единиц могут проходить каждый участок одновременно. Требуемая вместимость даст понять, сколько оборудования и рабочего персонала требуется производству на конкретном участке механического цеха. Модель запускается и заканчивает моделирование всего рассматриваемого промежутка времени. Далее проводится анализ по следующим вопросам: сколько деталей выпущено; на каких участках процесс производства не успел закончиться; создавалась ли задержка деталей перед этапом термостатирования. По итогу принимается решение о сокращении или увеличении штата по каждому участку, делается общий вывод по работе всего цеха. Пусть для первого прогона на каждом участке осуществляется одновременное обслуживание до 3 деталей. Далее это значение может изменяться по результатам предыдущего эксперимента. Всего осуществляется 5 прогонов для формулировки заключительного управленческого решения. 3.2 Анализ результатов исследования Эксперимент 1. Состояние системы после первого эксперимента представлено на рисунке 6.  Рисунок 6 – Результаты первого эксперимента Всего выпущено 21 из 60 деталей за месяц. 3 Детали остались на этапе термостатирования, остальные в очереди к нему. Максимальная очередь деталей между участками обработки и термостатирования составила 38 единиц, что является недопустимым. Необходимо значительно повысить производительность цеха. Самой быстрой является процедура контроля готовых изделий, а самой медленной – процедура термостатирования. Поэтому предполагается, что одновременно обработке должны подвергаться 10 деталей, термостатированию – 30 деталей, а контролю также без изменений – 3 детали. Эксперимент 2. Состояние системы после второго эксперимента представлено на рисунке 7.  Рисунок 7 – Результаты второго эксперимента Всего выпущено 60 из 60 деталей за месяц. План выполнен. Детали успешно прошли все этапы производства. Максимальная очередь деталей между участками обработки и термостатирования составила 1 единицу, это значит, что очередь не образовывалась. Экономически нецелесообразно содержать большое количество оборудования и рабочего персонала, поэтому предлагается уменьшить их количество. Пусть одновременной обработке должны подвергаться 7 деталей, термостатированию – 25 деталей, а контролю – 1 деталь. Эксперимент 3. Состояние системы после третьего эксперимента представлено на рисунке 8.  Рисунок 8 – Результаты третьего эксперимента Всего выпущено 60 из 60 деталей за месяц. План выполнен. Детали успешно прошли все этапы производства. Максимальная очередь деталей между участками обработки и термостатирования составила 1 единицу, это значит, что очередь не образовывалась. Экономически нецелесообразно содержать большое количество оборудования и рабочего персонала, поэтому предлагается уменьшить их количество. Пусть одновременной обработке должны подвергаться 5 деталей, термостатированию – 20 деталей, а контролю также без изменения – 1 деталь. Эксперимент 4. Состояние системы после четвертого эксперимента представлено на рисунке 9.  Рисунок 9 – Результаты четвертого эксперимента Всего выпущено 60 из 60 деталей за месяц. План выполнен. Детали успешно прошли все этапы производства. Максимальная очередь деталей между участками обработки и термостатирования составила 1 единицу, это значит, что очередь не образовывалась. Экономически нецелесообразно содержать большое количество оборудования и рабочего персонала, поэтому предлагается уменьшить их количество. Пусть одновременной обработке должны подвергаться 4 детали, термостатированию – 15 деталей, а контролю также без изменения – 1 деталь. Эксперимент 5. Состояние системы после пятого эксперимента представлено на рисунке 10.  Рисунок 10 – Результаты пятого эксперимента Всего выпущено 60 из 60 деталей за месяц. План выполнен. Детали успешно прошли все этапы производства. Максимальная очередь деталей между участками обработки и термостатирования составила 1 единицу, это значит, что очередь не образовывалась. По результатам пяти экспериментов для обеспечения максимальной производительности механического цеха и минимальных затратах на обеспечение производства требуется оборудование и персонал для одновременной обработки 4 деталей, одновременного термостатирования 15 деталей и проведения контроля по 1 детали. Заключение По итогу выполнения проекта была построена имитационная модель механического цеха по производству металлических деталей для двигателей автомобилей. Для этого использовались готовые элементы моделирования программного продукта AnyLogic. Имитационная модель полностью соответствует поставленным условиям задачи. Для выполнения поставленного плана производства по изготовлению деталей, составлены рекомендации по количеству ресурсов предприятия для каждого участка производства. Для обработки детали требуется одновременное использование четырех комплектов ресурсов, то есть одновременно должны проходить обработку 4 детали. Процедуру термостатирования должны проходить одновременно 15 деталей. А для проведения контроля соответствия произведенной детали нормативным стандартам достаточно поочередной проверки по одной детали. При выявленных параметрах системы план производства реализуется полностью в требуемый срок. Список использованных источников 1 Имитационное моделирование сложных систем [Электронный ресурс]. / - Режим доступа: http://e.lib.vlsu.ru/bitstream/123456789/1855/3/00738.pdf 2 Бережная, Е. В. Математические методы моделирования экономических систем : учеб. пособие / Е. В. Бережная, В. И. Бережной. – М. : Финансы и статистика, 2010. – 368 с. – ISBN 2-279-02291-8. 3 Имитационное моделирование в системе AnyLogic [Электронный ресурс]. / - Режим доступа: https://studme.org/145135/informatika/imitatsionnoe_modelirovanie_sisteme_anylogic 4 Имитационное моделирование производственной системы механообрабатывающего цеха [Электронный ресурс]. / - Режим доступа: https://cyberleninka.ru/article/n/imitatsionnoe-modelirovanie-proizvodstvennoy-sistemy-mehanoobrabatyvayuschego-tseha 5 Имитационное моделирование производства деталей из полимерных композиционных материалов [Электронный ресурс]. / - Режим доступа: http://simulation.su/uploads/files/default/2014-chigov-skripchenko-gusev.pdf |