Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования. Процессы и методы повышения надежности на стадиях эксплуатации и. Инженерной механики

Скачать 109.33 Kb. Скачать 109.33 Kb.

|

|

МИНОБРНАУКИ РОССИИ РГУ нефти и газа (НИУ) имени И.М. Губкина

Реферат

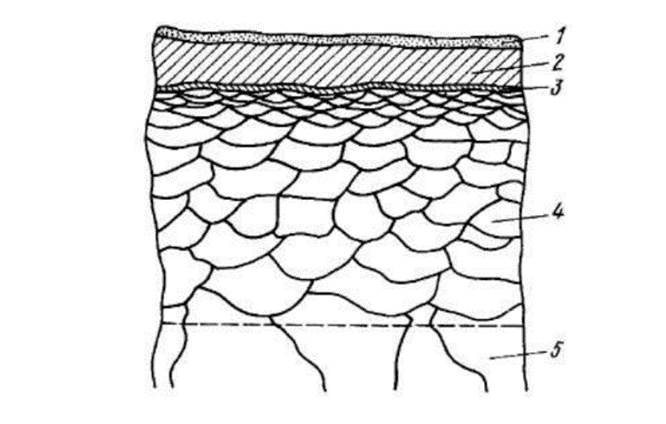

ОглавлениеВведение 3 1. Виды и причины отказов нефтегазового оборудования 4 1.1. Деформация и излом 4 1.2. Износ элементов оборудования 5 1.3. Коррозионные разрушения элементов оборудования 7 1.4. Сорбционные разрушения элементов оборудования 9 1.5.Коррозионно-механические разрушения элементов оборудования 11 1.6. Образование на поверхностях оборудования отложений твердых веществ 14 2.Методы упрочнения поверхности детали 17 Заключение 25 Использованная литература 26 ВведениеНефтегазовая отрасль представляет высокомеханизированное производство. Оборудование, используемое для бурения скважин, добычи, сбора и подготовки нефти и газа, в значительной мере определяет научно-технический прогресс в нефтегазовой отрасли, широкое внедрение прогрессивных форм организации труда, эффективность капитальных вложений и качество выполняемых Непрерывный процесс оснащения предприятий нефтегазодобывающих обществ новым энергонасыщенным оборудованием все более сложной конструкции и необходимость обеспечения высокого уровня технической готовности экономичности его работы обусловливают резкое увеличение объемов работ по техническому обслуживанию и ремонту. Все это повышает требования к состоянию всех звеньев эксплуатационной службы и требует коренного улучшения организационных форм использования оборудования по назначению, его технического обслуживания и ремонта, а также совершенствования подготовки специалистов, занимающихся этими вопросами. Эксплуатацию оборудования для бурения скважин и нефтегазодобычи следует рассматривать как систему управления показателями качества, обеспечивающими эффективное использование техники, поддержание ее в работоспособном состоянии с наименьшими затратами. Виды и причины отказов нефтегазового оборудованияПричины отказов различных элементов оборудования для бурения скважин и нефтегазодобычи можно разделить на шесть основных групп [1]: деформация и излом; износ; коррозионные разрушения; сорбционные разрушения; коррозионно-механические разрушения; образование отложений твердых веществ. Деформация и изломДеформация и излом возникают при чрезмерном увеличении напряжений в материале конструкции, превосходящих соответственно предел текучести или предел прочности. Различают упругие деформации, исчезающие после снятия нагрузки, и пластические, остающиеся после снятия нагрузки. Остаточные деформации приводят к изменению размеров и конфигурации элементов конструкции. Изломом называют полное разрушение материала элемента конструкции, приводящее к его расчленению. Изломы разделяют в зависимости от характера нагружения на статический, динамический и усталостный. При кратковременной однократной нагрузке возникают динамический или статический изломы. Динамический излом происходит при высокой скорости приложения нагрузки, например, поверхностный удар. Изломы при однократном действии нагрузки наблюдаются сравнительно редко. Чаще встречаются усталостные изломы, являющиеся следствием действия переменных напряжений в течение определенного интервала времени. В процессе работы машин их детали испытывают воздействие циклических нагрузок. Под действием циклической нагрузки в материале детали накапливаются необратимые изменения, обусловливающие возникновение макроскопической трещины, постепенное развитие которой приводит к излому. Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению, получил название - усталость, а способность материала сопротивляться усталостному разрушению принято называть выносливостью. Выносливость зависит от свойств самого материала, максимального напряжения и амплитуды цикла. Усталостные изломы возникают при напряжениях ниже предела текучести. Изломы подразделяют на хрупкий и вязкий. Под вязким изломом понимают излом, который происходит при наличии макропластической деформации. Хрупкий излом в отличие от вязкого возникает при отсутствии или при незначительных размерах макропластической деформации. При этом пластичность излома определяют не по средней деформации элемента, а по наличию и степени локальной деформации в прилегающем к излому объеме материала. Часто хрупкими считают и такие изломы, которые образуются при наличии местного сужения гладких образцов менее 5 %. Причиной хрупкого излома являются низкая пластичность самого материала, мгновенное приложение нагрузки, наличие концентраторов напряжений, хладоломкость материала и др. Износ элементов оборудованияПри подвижном контакте поверхностей элементов конструкций с твердыми телами, жидкостью или газом возникают силы трения. Процесс постепенного изменения размеров детали при трении, проявляющийся в отделении с поверхности трения материала или его остаточной деформации, получил название изнашивания, а результат этого процесса принято называть износом. Различают изнашивание следующих видов: механическое и молекулярно-механическое. Механическое изнашивание определяется явлениями чисто механического характера (резание, выламывание частиц, пластическое деформирование и др.). В свою очередь механическое изнашивание подразделяется по механизму изнашивания на следующие подвиды; абразивное и усталостное. Абразивное изнашивание - механическое изнашивание материала в результате режущего или царапающего действия твердых тел. Усталостное изнашивание происходит при повторных, достаточно высоких напряжениях, испытываемых одним и тем же объемом материала, прилегающего к поверхности, в результате чего возникают микротрещины, и происходит местное поверхностное выкрашивание материала. По условиям изнашивания различают механическое изнашивание следующих подвидов: кавитационное, эрозионное, газоабразивное, гидроабразивное. Кавитационное изнашивание происходит при контакте поверхностей деталей с потоком жидкости в условиях кавитации, т.е. когда в потоке жидкости образуются газовые пузырьки, разрушение которых при контакте с поверхностью детали сопровождается гидравлическими ударами. Эрозионное изнашивание возникает при подвижном контакте поверхностей деталей с потоком жидкости или газа. При наличии в потоке жидкости или газа твердых частиц происходит соответственно гидроабразивное и газоабразивное изнашивание. Молекулярно-механическое изнашивание также подразделяется на следующие подвиды: адгезионное и тепловое. Адгезионное изнашивание происходит вследствие молекулярного взаимодействия между контактирующими поверхностями и проявляется в схватывании материалов этих поверхностей, приводящем к появлению на поверхностях рисок, задиров. Тепловое изнашивание обусловлено нагревом поверхностных участков трущихся поверхностей до высоких температур, приводящим к структурным изменениям в зоне контакта и контактному схватыванию с последующим разрушением мест схватывания. Коррозионные разрушения элементов оборудованияКоррозия является одной из основных причин разрушения оборудований. В зависимости от механизма коррозионного процесса, условий его протекания и характера разрушения коррозию подразделяют на несколько видов. По механизму коррозионного процесса различают химическую и электрохимическую коррозию. Электрохимическая коррозия представляет процесс взаимодействия металла или сплава с коррозионной электролитически проводящей средой, при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала металла (наличие проводников второго рода). Химическая коррозия представляет собой процесс химического взаимодействия среды с металлом или сплавом, приводящий к образованию продуктов их взаимодействия. Окружающая среда оказывает существенное влияние на характер протекания коррозионного процесса и, следовательно, обусловливает коррозию разных видов. Газовая коррозия - коррозия металлов и сплавов в газах при высоких температурах (например, окисление и обезуглероживание стали при нагревании). Газовая коррозия - частный случай химической коррозии, характерна для внутрипромысловых установок первичной подготовки нефти. Атмосферная коррозия — коррозия металлов и сплавов во влажной воздушной атмосфере. Это наиболее часто встречающийся вид коррозии наружной поверхности оборудования, эксплуатируемого в атмосферных условиях. Подземная коррозия - коррозия металлов и сплавов в почвах и грунтах. Ее разновидность - коррозия под действием блуждающих токов, возникающих в грунте вблизи источников электрического тока. Этому виду коррозии преимущественно подвержены подземные трубопроводы. Жидкостная, коррозия - коррозия металлов и сплавов в жидкой среде, которая может обладать или, наоборот, не обладать электролитическими свойствами при полном, неполном или переменном погружений. Частным случаем этого вида коррозии является подводная коррозия. Жидкостная коррозия наиболее распространена в оборудовании для нефтегазодобычи. Биокоррозия - коррозия металлов под влиянием жизнедеятельности микроорганизмов (например, усиление, коррозии стали в грунтах и продукции скважин сульфатредуцирующими бактериями). Интенсивность протекания коррозионных процессов в значительной мере зависит от характера контакта элементов оборудования или их отдельных частей; в соответствии с этим различают контактную и щелевую коррозию. Контактная коррозия - электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в эксплуатационной среде. Щелевая коррозия - электрохимическая коррозия, усиливающаяся в щелях и зазорах между металлами, а также в местах неплотного контакта металла с неметаллическими материалами. По характеру коррозионного разрушения металла различают коррозию следующих видов: сплошную или общую, охватывающую всю поверхность металла, находящуюся под воздействием коррозионной среды, и местную, охватывающую отдельные участки поверхности металла. Сплошная коррозия, в свою очередь, подразделяется на отдельные виды: равномерную, которая протекает с одинаковой скоростью по всей поверхности металла; неравномерную, протекающую с неодинаковой скоростью на различных участках поверхности металла; избирательную, при которой разрушается одна структурная составляющая сплава или один компонент сплава. Местная коррозия также подразделяется на отдельные виды: пятнами в виде отдельных пятен; язвами в виде раковин; точечную (питтинговую) в виде отдельных точечных поражений; сквозную − разрушение насквозь, т.е. на всю толщину мегалла; нитевидную, распространяющуюся в виде нитей преимущественно под неметаллическими покрытиями; подповерхностную, начинающуюся с поверхности, а затем распространяющуюся преимущественно под поверхностью металла и вызывающую его вспучивание и расслоение; межкристаллитную, распространяющуюся по границам кристаллитов (зерен) металла, что вызывает быструю потерю его прочности и пластичности. Наибольшие материальные потери вызывает коррозия резервуаров, трубопроводов и колонн труб в скважинах, как наиболее металлоемких сооружений. Сорбционные разрушения элементов оборудованияВодород относится к числу наиболее сильных сорбционно-активных сред по отношению к металлам и сплавам. Он оказывает существенное влияние на механические свойства большинства металлов: у пластичных малоуглеродистых сталей вызывает резкое снижение относительного удлинения, поперечного сужения, ударной вязкости; у высокоуглеродистых закаленных сталей с повышенными прочностными характеристиками - уменьшение предела прочности. Даже при отсутствии внешних нагрузок происходит растрескивание сталей. По механизму взаимодействия водорода с металлом следует выделить два различных, но взаимосвязанных процесса: адсорбция - молекулярное взаимодействие водорода с поверхностью металла, приводящее к образованию насыщенного слоя водорода на границе раздела газ - металл, и абсорбция - растворение водорода в массе металлах Поверхность металла обычно обладает достаточно высокой адсорбционной способностью ввиду наличия у нее значительной свободной поверхностной энергии, обусловленной особенностями металлической связи Распределение свободной энергии по поверхности металла - неравномерное. Всегда имеются участки с различным уровнем свободной энергии или энергии связи с молекулами адсорбированного газа. Активные центры адсорбции, как правило, соответствуют местам нарушений кристаллической структуры поверхности металла и их число, а, следовательно, активность всей поверхности будет зависеть от состояния или метода обработки поверхности. Наиболее высокой активностью обладают вновь образованные, не успевшие окислиться поверхности. Процесс растворения водорода в металлах сопровождается процессом диссоциации молекул водорода на атомы, так как в молекулярном состоянии водород не растворяется в металлах. Процесс диссоциации является необходимым условием для образования раствора водорода в кристаллах металла. Процесс диссоциации молекул водорода на атомы может происходить в газовой среде при высоких температурах (термическая диссоциация) или в поверхностном слое металла за счет энергии адсорбции; кроме того, на поверхности металла могут образовываться атомы водорода в процессе химических реакций, адсорбироваться и переходить в металлический раствор. Водород обладает большой склонностью к диффузии в твердых телах. Особенно большой подвижностью он обладает в металлах, что объясняется его малыми размерами и строением атома. Принято считать, что водород в металлических растворил находится в виде протона, чем и обусловливается его большим подвижность. Растворяясь в кристаллической решетке стали, атомы водорода отдают свои электроны, превращаясь в положительно заряженные ионы (протоны). Ионы водорода диффундируют в кристаллической решетке стали с высокой скоростью. Встречая на своем пути какие-либо дефекты (микропустоты, трещины, раковины, дислокации и т.п.), они выходят из кристаллической решетки и, молизуясь, создают в объеме микродефекта большое внутреннее давление до 4,0 тыс. МПа и выше, что вызывает деформирование кристаллической решетки металла и приводит к потере вязкости, т.е. возникает водородная хрупкость. Увеличение числа нарушений в структуре металла в процессе пластических деформаций увеличивает локализацию в них водорода, в результате чего может возникнуть торможение пластической деформации, а, следовательно, создаются условия для хрупкого разрушения. Катодная поляризация от внешнего источника тока предохраняет от развития коррозии (анодного растворения), но при достаточно высоких напряжениях (близких к пределу текучести) может вызвать потерю пластичности из-за наводороживания стали. Анодная поляризация от внешнего источника тока, усиливая общую равномерную коррозию, предохраняет в то же время от наводороживания и хрупкого разрушения в некоторых видах активных сред (например, от щелочной хрупкости). Коррозионно-механические разрушения элементов оборудованияКоррозионно-механические разрушения возникают при совместном воздействии на элементы оборудования коррозионно-активной среды и механической нагрузки. Равномерная коррозия, поражающая как ненапряженный, так и равномерно-напряженный металл, наиболее благоприятна и не изменяет механических характеристик стали. Неравномерная коррозия (избирательная коррозия), вызванная структурной неоднородностью металла или наличием градиентов напряжений (особенно концентрацией напряжения), приводит к некоторому уменьшению прочности и пластичности мягких сталей. Различают следующие виды коррозионно-механического разрушения элементов оборудования: коррозионное растрескивание, коррозионная усталость, коррозия при трении. Коррозионное растрескивание возникает при действии статических напряжений в весьма агрессивной по отношению к данному металлу среде. Причинами подобного разрушения являются пониженная коррозионная стойкость границ зерен в результате выделения из пересыщенного твердого раствора фазы с отрицательным потенциалом, наличие в сплаве структурной составляющей, неустойчивой по отношению к данной коррозионной среде; наводороживание границ зерен, сопровождающееся развитием значительных давлений, снижающих межкристаллитную прочность. Коррозионная усталость представляет процесс разрушения металлов и сплавов при одновременном действии коррозионной среды и циклических напряжений. Характер коррозионноусталостного разрушения зависит от агрессивности среды, уровня действующих напряжений и частоты циклов. Механизм усталостного разрушения металлов и сплавов в коррозионно-активных средах достаточно сложен и в значительной степени определяется режимом нагружения, величиной действующих напряжений, видом напряженного состояния, физико-химическими свойствами материала и контактирующей с ним среды. Согласно существующим представлениям основной причиной снижения сопротивления усталости металлов и сплавов в коррозионно-активных средах, обладающих свойствами электролита, являются анодные процессы, локализующиеся в местах концентрации напряжений. Концентраторами напряжений могут быть различные макроскопические и микроскопические дефекты, образующиеся на поверхности металла в процессе изготовления или эксплуатации конструкции и представляющие собой отдельные поры, раковины, расслоения, локальные участки разупрочнения поверхностного слоя металла, разрыхление его кристаллов при циклическом деформировании. Между дном концентратора и его стенками или поверхностью металла возникает разность потенциалов, т.е. образуется специфическая гальваническая пара. Вследствие анодного процесса растворения металла дно концентратора напряжений углубляется до тех пор, пока локальное напряжение в месте концентратора не станет больше предела текучести и не возникнет усталостная трещина. Процесс коррозионно-усталостного разрушения металлов обычно протекает в три стадии. Первая характеризует период до возникновения трещины, в течение которого образуются специфические гальванические пары и возникают зародыши трещин. Вторая стадия характеризуется значительной потерей прочности из-за развития усталостных трещин. Третья стадия является чисто механическим разрушением оставшегося сечения изделия при напряжениях, превышающих предел прочности металла. В свою очередь, отличительными признаками коррозионно-усталостного разрушения по сравнению с разрушением на воздухе являются: а) отсутствие истинного предела выносливости; б) отсутствие корреляции между механическими характеристиками при статическом и циклическом нагружении в воздухе и ограниченным пределом выносливости в среде; в) специфический характер разрушения, обусловленный развитием в начальный период многих усталостных трещин, а не одной, как это имеет место при испытании в воздухе; г) при воздействии коррозионной среды более резко проявляется влияние частотного фактора; с увеличением частоты нагружения увеличивается влияние механического фактора. При снижении частоты время воздействия среды на циклически деформируемый металл увеличивается, что усиливает влияние агрессивной среды; д) влияние концентрации напряжений зависит от агрессивности среды по отношению к определенному металлу. Чем выше агрессивность среды, тем меньше влияние концентрации напряжений. В большинстве случаев чувствительность к концентраторам (острым надрезам, углублениям, неметаллическим включениям и др.) в агрессивных средах по сравнению с воздухом уменьшается. Однако влияние концентратора может резко усиливаться при условиях, когда металл находится в состоянии, близком к пассивному, и проявляется эффект щелевой коррозии (титан, нержавеющая сталь в морской воде). Механическое изнашивание, усиливаемое явлениями коррозии, называют коррозионно-механическим изнашиванием. Различают следующие виды коррозионно-механического изнашивания; окислительное, фреттинг-коррозия, изнашивание в средах, являющихся электролитами. Окислительное изнашивание происходит при наличии на поверхностях трения окисных пленок, предотвращающих сближение контактирующих поверхностей до расстояния, на котором происходит их схватывание. По мере износа окисные пленки вновь восстанавливаются вследствие взаимодействия металла с кислородом воздуха. Фреттинг-коррозия - процесс изнашивания, представляющий сочетание фреттинга с коррозией. Фреттингом называют особый вид изнашивания контактирующих поверхностей, совершающих под нагрузкой очень малые повторные относительные перемещения, например, продольные вибрации. Изнашивание в средах, являющихся электролитами, представляет сочетание механического изнашивания с коррозией. Образование на поверхностях оборудования отложений твердых веществПроцессы выпадения парафина из нефти и образования отложений на поверхности оборудования определяются условиями нарушения фазового равновесия нефти, представляющей гомогенную систему. На выпадение твердой фазы в первую очередь влияет снижение растворяющей способности нефти по отношению к парафину, которая в значительной мере зависит от температуры. Нефть охлаждается, в основном, при движении от забоя к устью скважины. Этим объясняется значительное выпадение парафиновых отложений в верхней части колонны труб. Устьевая арматура, манифольдные и выкидные линии, создавая препятствие движению потока нефти, изменяют его гидродинамические характеристики, способствуя тем самым выпадению парафиновых отложений на этих участках. Парафиновые отложения включают не только собственно парафины, но и асфальтены, смолы, песок, глину, соли и другие примеси. Процесс образования отложений парафинов на поверхности оборудования весьма сложен и является результатом физикохимических процессов, протекающих в объеме среды и на границе с поверхностями оборудования: адсорбции, коагуляции, кристаллизации и др. Образование парафиновых отложений происходит из-за возникновения и роста кристаллов парафина непосредственно на поверхности, контактирующей с нефтью, или в результате сцепления с поверхностью частиц твердой фазы парафина, образовавшихся в потоке. Накопление парафиновых отложений на поверхности чередуется с их частичными или полными срывами, зависящими от адгезии к поверхности и гидродинамических характеристик потока. Интенсивность образования парафиновых отложений на поверхностях оборудования зависит от содержания в нефти воды и других примесей. На гидрофильных поверхностях вода образует сплошной слой, и нефть непосредственно примыкает только в виде капель. В этих условиях с увеличением содержания воды в нефти парафинизация оборудования уменьшается. На гидрофобных поверхностях наблюдается обратная картина - присутствие воды в нефти вызывает интенсивное отложение парафина. Механические примеси участвуют в образовании агрегатов парафина, которые прилипают затем к поверхностям оборудования и сливаются, образуя сплошной слой. При эксплуатации скважин, продукция которых содержит значительное количество пластовых вод, в подъемных трубах, выкидных линиях, коллекторах и сборных емкостях образуются солевые отложения. В 80 % случаев отложения солей наблюдаются при обводненности скважин более 50 %. Наиболее интенсивное отложение солей происходит при форсированном отборе нефти, несовместимости составов нагнетаемых и пластовых вод, что приводит к уменьшению сечения труб, снижению дебита скважин, выходу из строя скважинных насосов и т.д. Накопление солевых отложений на поверхностях оборудования, контактирующих с минерализованной водной средой, связано с возникновением и ростом кристаллов соли непосредственно на поверхности и покрывающих ее адсорбционных слоях или прилипанием к поверхности готовых кристаллов, находящихся в потоке жидкости. Причина выпадения солей из раствора - на рушение равновесного состояния системы соль - вода, обусловливающее переход солей из раствора в кристаллическое состояние. Основными типами солевых отложений на большинстве отечественных нефтяных месторождений являются сульфаты и карбонаты кальция, сульфаты бария. Солевые осадки, образующиеся на поверхностях оборудования, содержат органические компоненты нефти (асфальтены, смолы, спирты, нефтяные кислоты, их соли, галлоидные и сероорганические соединения), которые, обладая высокой адсорбционной и химической активностью, интенсифицируют процесс отложения солей. Адсорбируясь на границе раздела фаз, они увеличивают адгезию солевых частиц к поверхности. Накопление на поверхностях оборудования солевых отложений, как и парафиновых, сопровождается их частичными или полными срывами, зависящими от прочности сцепления с поверхностью и гидродинамических характеристик потока. Физико-химические свойства и геометрия поверхностей оборудования оказывают существенное влияние на интенсивность их запарафинивания. Наличие на поверхности макро- и микронеровностей, мелких пор, царапин, раковин способствует интенсивному образованию отложений. Наиболее значительный рост отложений происходит при увеличении шероховатости поверхности от 1-2 до 7-9 мкм. Дальнейшее увеличение шероховатости оказывает слабое влияние на интенсивность запарафинивания. Низкая шероховатость поверхности не является достаточным условием для предотвращения ее запарафинивания. Методы упрочнения поверхности деталиПоверхностный слой детали – это слой, у которого структура, фазовый и химический состав отличаются от основного материала, из которого сделана деталь [5]. В поверхностном слое можно выделить следующие основные зоны: 1 адсорбированных из окружающей среды молекул и атомов органических и неорганических веществ. Толщина слоя 1 - 0,001 мкм; 2 продуктов химического взаимодействия металла с окружающей средой (обычно оксидов). Толщина слоя 10 - 1 мкм; 3 граничная толщиной несколько межатомных расстояний, имеющая иную, чем в объеме, кристаллическую и электронную структуру; 4 с измененными параметрами по сравнению с основным металлом; 5 со структурой, фазовым и химическим составом, который возникает при изготовлении детали и изменяется в процессе эксплуатации.  Рисунок 1 - Поверхностный слой детали [5] Способы упрочнения поверхности детали. Классификация по сути процесса: Термические (тепловые) Механические Термохимические Термомеханические Термодиффузионные Электромеханические С использованием концентрированной энергии Нанесение неметаллических/неметаллических покрытий Все известные методы упрочнения подразделяются на 6 основных классов. 1. Упрочнение с созданием пленки на поверхности: а) осаждение химической реакцией (оксидирование, сульфидирование, фосфатирование, нанесение упрочняющего смазочного материала, осаждение из газовой фазы); б) осаждение из паров (термическое испарение тугоплавких соединений, катодно-ионная бомбардировка, прямое электронно-лучевое испарение, реактивное электронно-лучевое испарение, электронно-химическое испарение); в) электролитическое осаждение (хромирование, никелирование, электрофорез, никельфосфатирование, борирование, борохромирование, хромофосфатирование); г) напыление износостойких соединений (плазменное напыление порошковых материалов, детонационное напыление, электродуговое напыление, лазерное напыление, вихревое напыление, индукционное припекание порошковых материалов). 2. Упрочнение с изменением химического соства поверхностного слоя металла: a) диффузионное насыщение (борирование, цианирование, азотирование, нитроцементация и т.п.) б) химическое и физико-химическое воздействие (химическая обработка, ионная имплантация, электроискровая обработка и т.д.). 3. Упрочнение с изменением структуры поверхностного слоя: a) физико-термическая обработка (лазерная закалка, плазменная закалка); б) электрофизическая обработка (электроконтактная, электроэрозионная, магнитная обработка); в) механическая обработка (упрочнение вибрацией, фрикционно-упрочняющая обработка, дробеструйная, обработка взрывом, термомеханическая, электромеханическая); г) наплавка легированным элементом (газовым пламенем, электрической дугой, плазмой, лазерным лучом, пучком ионов и т.д.). 4. Упрочнение с изменением энергетического запаса поверхностного слоя: a) обработка в магнитном поле (термомагнитная обработка, импульсным магнитным полем, магнитным полем); б) обработка в электрическом поле. 5. Упрочнение с изменением микрогеометрии поверхности и наклепом: a) обработка резанием (точение, шлифование, сверхскоростное резание); б) пластическое деформирование (накатывание, обкатывание, раскатывание, выглаживание, вибронакатывание, вибровыглаживание, калибрование, центробежно-ударное упрочнение, виброударное и т.д.); в) комбинированные методы (анодно-механическая, поверхностное легирование с выглаживанием, резание с воздействием ультразвуковых колебаний, магнитно-абразивная обработка и т.д.). 6. Упрочнение с изменением структуры всего объема металла: а) термообработка при положительных температурах (закалка, отпуск, улучшение, закалка ТВЧ, нормализация, термомагнитная обработка); б) криогенная обработка (закалка обработкой холодом, термоциклирование). В настоящее время достаточно широкое распространение получила классификация поверхностей по группам сложности, подвергаемых местному поверхностному упрочнению: 1 группа — плоскости (сплошные, с вырезами, с выступами). 2 группа — отверстия (прямолинейные и криволинейные, цилиндрические, конусные и фасонные); отверстия круглого и произвольного сечения. 3 группа — сложные поверхности (поверхности двойной кривизны, несквозные глубокие отверстия, окантовки и ребра жесткости, резьбовые и шлицевые поверхности). 4 группа — сопряженные поверхности, пересечения плоских, сложных или цилиндрических поверхностей, пересечения плоской и цилиндрической поверхностей, фаски и скосы. 1 группа — плоскости — обработка дробью (дробеструйная обработка и пневмодинамическая обработка), накатывание, выглаживание, центробежная обработка, обработка механическими щетками; 2 группа — отверстия — раскатывание, дорнование, выглаживание, чеканка, обработка дробью, центробежная обработка; 3 группа — сложные поверхности — обработка дробью, накатывание, выглаживание, обработка механическими щетками, чеканка; 4 группа — обработка дробью, накатывание, выглаживание, обработка механическими щетками, чеканка. Глубина упрочненного — наклепанного — слоя также зависит от способа упрочнения. Так при дробеструйной обработке глубина упрочненного слоя достигает 0,7 мм, при обкатке роликами — до 15 мм. Поверхностное упрочнение выполняется в качестве заключительной операции на деталях, прошедших механическую и термическую обработку. Выглаживание отличается сравнительно малой площадью контакта инструмент-деталь, поэтому применяется при обработке нежестких деталей, прочных и закаленных материалов. Выглаживание наружных, внутренних и фасонных поверхностей аналогично обработке роликами и шарами. При вибрационном выглаживании инструменту в виде сферы (другие формы заточки неприменимы) дополнительно придается возвратно-поступательное перемещение по поверхности детали. Дорнование – эффективный метод калибрования и отделки внутренних поверхностей деталей машин. Инструмент перемещается в отверстии с натягом, он является основным технологическим параметром процесса. Процесс выполняется за один или несколько проходов инструмента. Калибрование повышает точность отверстий и обеспечивает высокое качество поверхности; процесс производителен. При чеканке наносят удары ударниками с бойками по обрабатываемой поверхности при помощи механических, пневматических или электромеханических специальных приспособлений. После чеканки твердость поверхности возрастает на 30…50 % , глубина упрочнения – до 30 мм. Чеканка эффективна для обработки деталей машин, таких как зубчатые колеса, шлицевые валы из различных материалов. Хорошо упрочняются чеканкой сварные швы. Накатка роликами и шариками – операция, при которой стальной закаленный ролик (шарик), обкатывая упрочняемую поверхность при заданной нагрузке (нажатии), деформирует, т. е. сминает поверхностный слой металла на определенную глубину (рис. 29). Происходит упрочнение – наклеп. Глубина упрочненного слоя – 0,5 – 2,0 мм. Этим методом в основном упрочняются детали типа тел вращения (валы, оси, гильзы) или имеющие значительные по размерам плоские поверхности. Дробеструйная обработка – операция, при которой частицы твердого металла (дробь), вылетая из дробемета с большой скоростью (90 – 150 м/с), ударяют по упрочняемой поверхности и происходит ее наклеп. Прочность, твердость и предел усталости повышаются. Глубина упрочненного слоя составляет 0,2 – 0,4 мм. Дробеструйному наклепу подвергают пружины, рессоры, зубчатые колеса, валы торсионные и т. п. Например, рессорные листы после термообработки перед сборкой в пакет подвергают дробеструйному наклепу, что значительно увеличивает срок службы рессоры (в три – пять раз). Поверхностная закалка состоит в быстром нагреве поверхности детали до аустенитного состояния с последующим охлаждением в воде. В результате на поверхности образуется твердая структура мартенсита, а внутри сохраняется феррито-перлитная структура с достаточно высокой вязкостью. После поверхностной закалки детают низкий отпуск, либо оставляют закаленное состояние без отпуска. В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости. Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева. Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве. Так, например, при нагреве ТВЧ со скоростью 250°С/с температуры нагрева под закалку стали 45 составит 880—920°С, а при скорости 500°С/с— 980—1020°С. Поскольку время нагрева очень короткое, зерно в стали не успевает вырасти и перегрева не происходит. Термодиффузионное — при этом способе упрочнения применяют энерговыделяющие пасты, которые намазывают на деталь и поджигают. При горении пасты деталь разогревается до температуры 600- 800 С, а легирующие элементы, содержащиеся в пасте диффундируют (проникают) в верхние слои детали. Через 2-3 минуты обгоревшую деталь погружают в воду для охлаждения. Азоти́рование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время незначительно превосходя цементацию и нитроцементацию. Цементация стали — поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости. Цементации подвергают низкоуглеродистые (обычно до 0,25 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С. После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений. Нитроцементация сталей — процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Существует четыре группы методов упрочнения поверхностей деталей машин концентрированными потоками энергии: Электронно-лучевая обработка: основа - перенос энергии от лучевого источника к обрабатываемой поверхности, которая в результате мощного локального энергетического воздействия приобретает новые свойства. Плазменное напыление: основа - перенос вещества от некоторого источника к предварительно очищенной обрабатываемой поверхности, на которой это вещество оседает, формируя защитное покрытие. Вакуумная ионно-плазменная обработка: используется источник вещества, крупные частицы которого разогреваются и разгоняются до высокой энергии и внедряются или прилипают к обрабатываемой поверхности, формируя на ней слой нанесенного вещества. Лазерное упрочнение: основа - быстрый нагрев до высокой температуры (температуры плавления) поверхностного слоя металла с последующим быстрым охлаждением путем отвода тепла в основной объем металла, который остается практически холодным. ЗаключениеВ результате в данном реферате были рассмотрены виды и причины отказов нефтегазового оборудования, а так же методы упрочнения поверхности детали. Использованная литератураЭксплуатация и ремонт нефтегазопромыслового оборудования : пособие по однокурсу для слушателей специальности 1-51 02 71 «Разработка и эксплуатация нефтяных и газовых месторождений» заоч. формы обучения / С. В. Козырева. – Гомель : ГГТУ им. П. О. Сухого, 2017 – 178 с. ГОСТ 27.003-2015 Надежность в технике (ССНТ). Основные понятия. Термины и определения. ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения. Протасов В.Н., Султанов Б.3., Кривенков С.В. Эксплуатация оборудования для бурения скважин и нефтегазодобычи. Учебник для вузов. — М.: Недра-Бизнесцентр, 2004. — 691 с. Степанова, Т.Ю. Технологии поверхностного упрочнения деталей машин: учебное пособие/ Т.Ю. Степанова; Иван. гос. хим.-технол. ун-т.-Иваново, 2009.-64с.- ISBN – 5-9616-0315-4. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||