Отчет. Отчет ФП05м18 НИР. Институт проблем энергетической эффективности

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

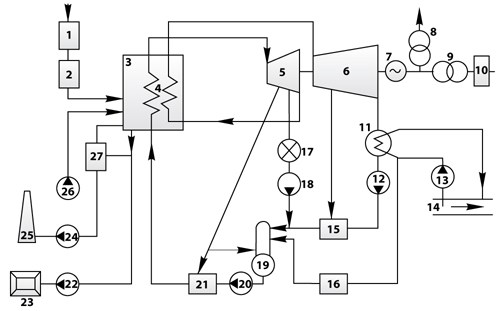

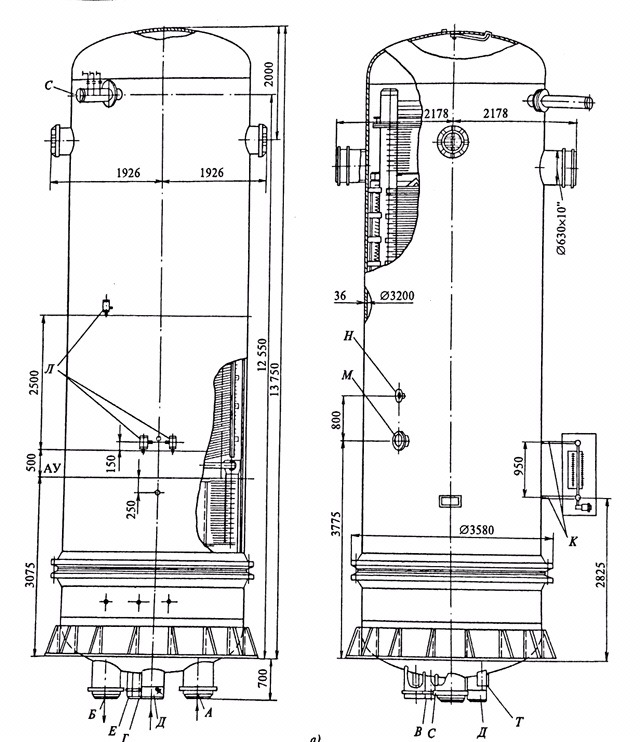

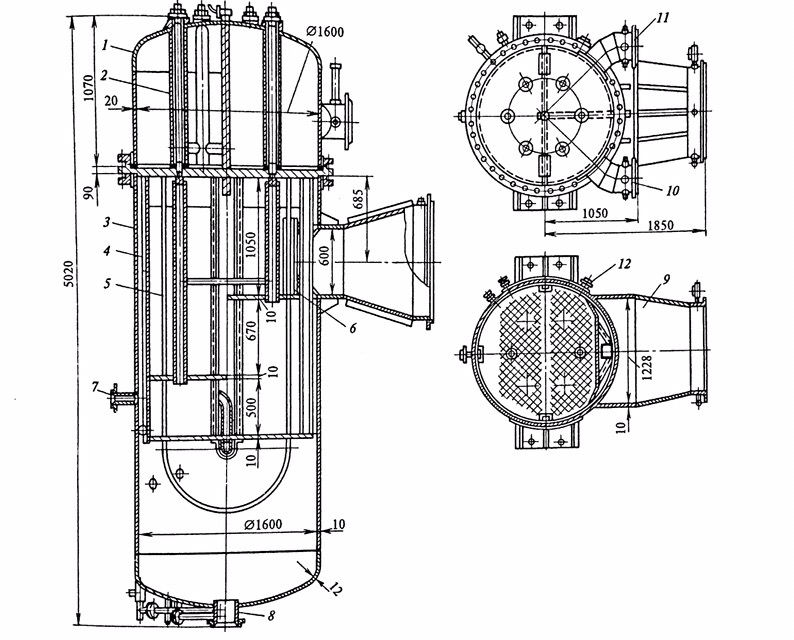

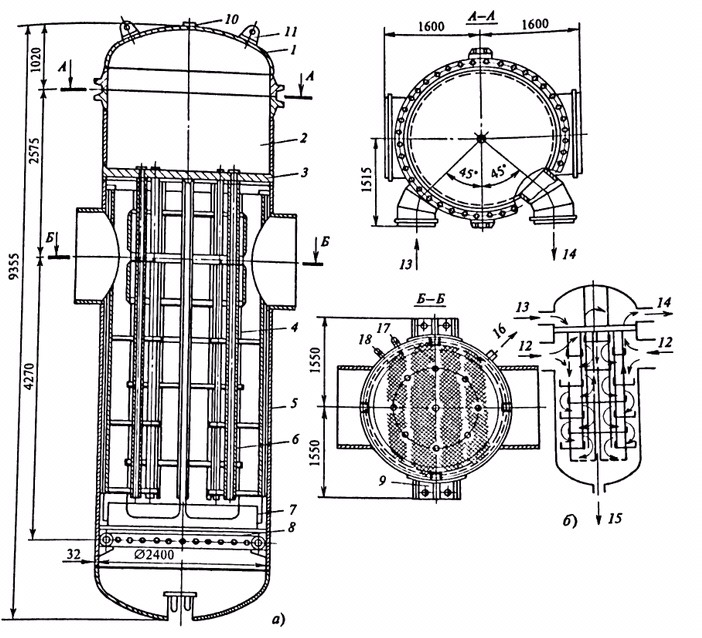

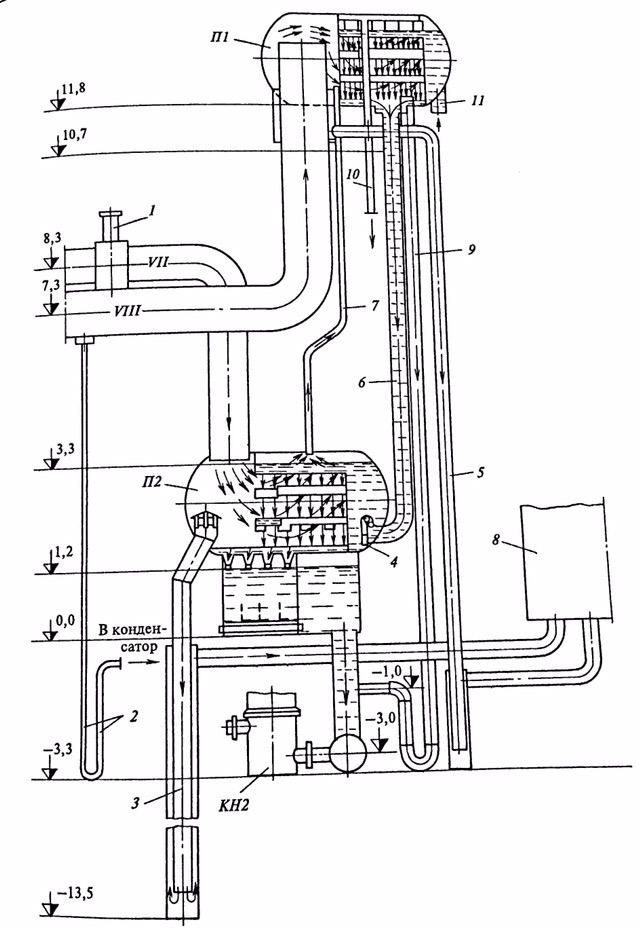

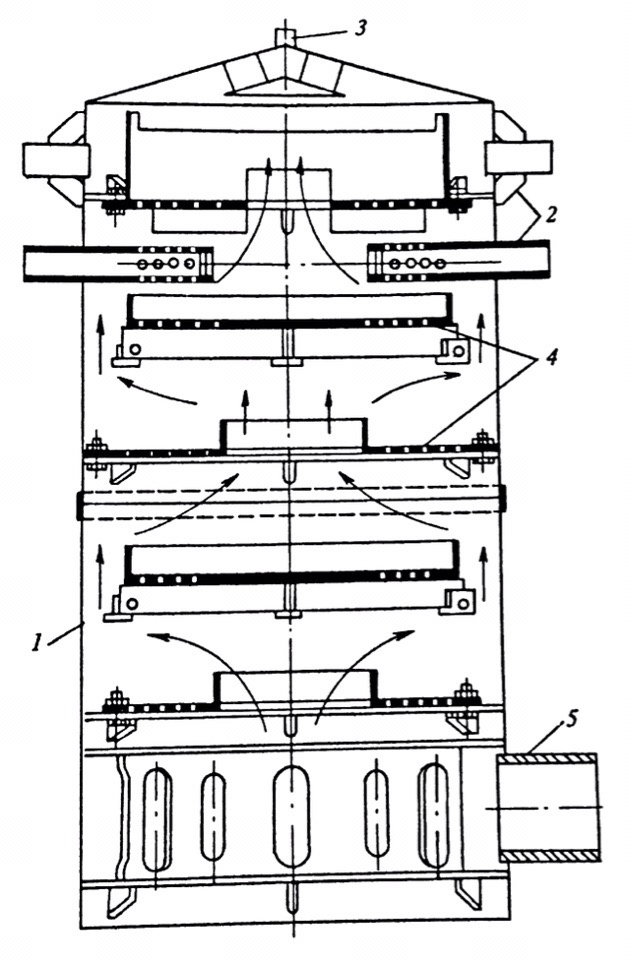

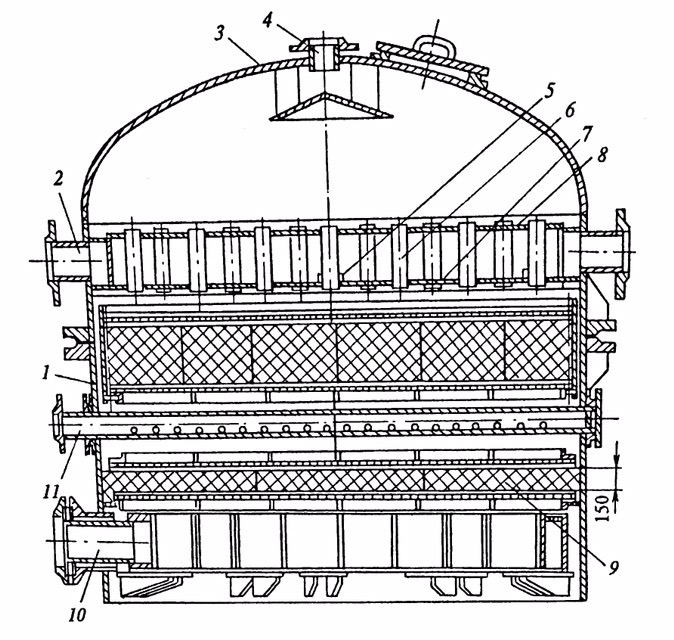

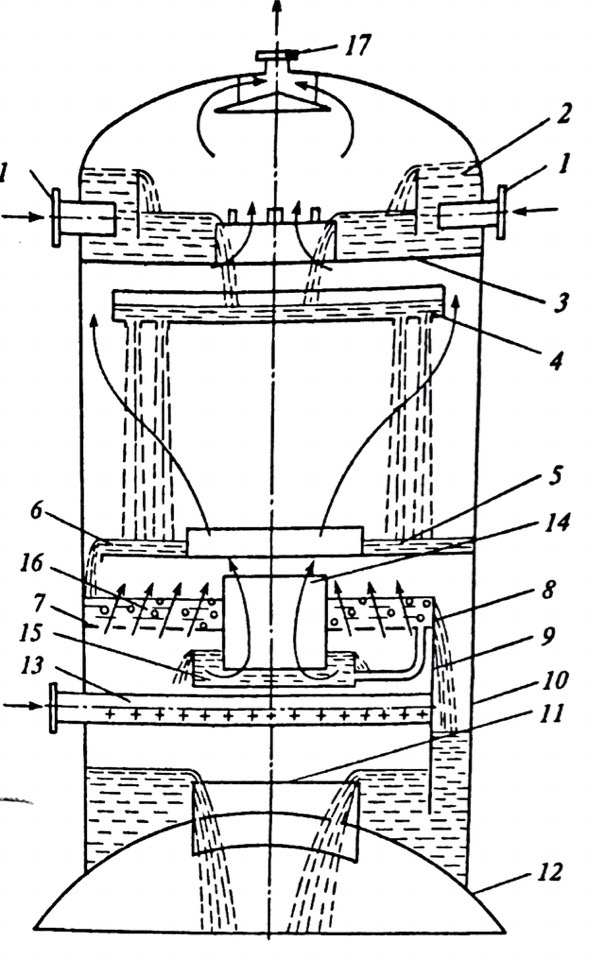

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский университет «МЭИ» ИНСТИТУТ ПРОБЛЕМ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ Кафедра тепломассообменных процессов и установок ОТЧЁТ по научно-исследовательской работе за 1 семестр обучения на магистратуре «Тепловые электрические станции» Исполнитель: Булдакова Е.В. __________ (подпись) Группа: ФП-05м-18 Руководитель от университета: доц., к.т.н. Юркина М.Ю. ________________ (ФИО, ученая степень, ученое звание, подпись) Отчет защищен: « _____» ______________20___г. Оценка _________________________ ОглавлениеI.ВВЕДЕНИЕ 3 II.СОСТАВЛЯЮЩИЕ ТЭС 8 Подогреватели низкого давления 11 ВВЕДЕНИЕНаибольшее распространение в энергетике в настоящее время получили ТЭС, на которых тепловая энергия, выделяющаяся при сжигании органических топлив: угля, мазута, торфа, природного газа, горючих сланцев, преобразуется в электрическую энергию. На их долю приходится около 75% вырабатываемой электроэнергии на Земле и около 80% производимой электроэнергии в России. Основным назначением электрических станций является выработка электроэнергии для освещения, снабжения ею промышленного и сельскохозяйственного производства, транспорта, коммунального хозяйства и бытовых нужд [1]. Среди ТЭС преобладают тепловые паротурбинные электростанции (ТПЭС), на которых тепловая энергия используется в парогенераторе для получения водяного пара высокого давления, приводящего во вращение ротор паровой турбины, соединённый с ротором электрического генератора (обычно синхронного генератора). В качестве топлива на таких ТЭС используют уголь (преимущественно), мазут, природный газ, лигнит, торф, сланцы. Их кпд достигает 40% [2]. ТПЭС, имеющие в качестве привода электрогенераторов конденсационные турбины и не использующие тепло отработавшего пара для снабжения тепловой энергией внешних потребителей, называют конденсационными электростанциями. На которых вырабатывается около 2/3 электроэнергии, производимой на ТЭС. ТПЭС оснащенные теплофикационными турбинами и отдающие тепло отработавшего пара промышленным или коммунально-бытовым потребителям, называют теплоэлектроцентралями (ТЭЦ); ими вырабатывается около 1/3 электроэнергии, производимой на ТЭС. ТЭС с приводом электрогенератора от газовой турбины называют газотурбинными электростанциями (ГТЭС). В камере сгорания ГТЭС сжигают газ или жидкое топливо; продукты сгорания с температурой 750—900 ◦С поступают в газовую турбину, вращающую электрогенератор. Кпд таких ТЭС обычно составляет 26—28%, мощность — до нескольких сотен МВт. ГТЭС обычно применяются для покрытия пиков электрической нагрузки [3]. ТЭС с парогазотурбинной установкой, состоящей из паротурбинного и газотурбинного агрегатов, называют парогазовой электростанцией (ПГЭС), кпд которой может достигать 42 — 43%. ГТЭС и ПГЭС также могут отпускать тепло внешним потребителям, т. е. работать как ТЭЦ [4].  Рисунок 1. Принципиальная схема ТЭС Топливное хозяйство (1) в зависимости от вида используемого на станции топлива включает приемно-разгрузочное устройство, транспортные механизмы, топливные склады твердого и жидкого топлива, устройства для предварительной подготовки топлива (2), (дробильные установки для угля). Подготовка твердого топлива к сжиганию состоит из размола и сушки его в пылеприготовительной установке, а подготовка мазута заключается в его подогреве, очистке от механических примесей, иногда в обработке спецприсадками. Необходимый для горения топлива воздух подается в топочное пространство котла дутьевыми вентиляторами (26, ДВ). Продукты сгорания топлива — дымовые газы — отсасываются дымососами (24, ДС) и отводятся через дымовые трубы (25) в атмосферу. Совокупность каналов (воздуховодов и газоходов) и различных элементов оборудования, по которым проходит воздух и дымовые газы, образует газовоздушный тракт тепловой электростанции (теплоцентрали). Входящие в его состав дымососы, дымовая труба и дутьевые вентиляторы составляют тягодутьевую установку. В зоне горения топлива входящие в его состав негорючие (минеральные) примеси претерпевают химико-физические превращения и удаляются из котла (3) частично в виде шлака, а значительная их часть выносится дымовыми газами в виде мелких частиц золы. Для защиты атмосферного воздуха от выбросов золы перед дымососами (для предотвращения их золового износа) устанавливают золоуловители (27). Шлак и уловленная зола (22) удаляются обычно гидравлическим способом на золоотвалы (23). При сжигании топлива химически связанная энергия превращается в тепловую. В результате образуются продукты сгорания, которые в поверхностях нагрева котла отдают теплоту воде и образующемуся из нее пару. Совокупность оборудования, отдельных его элементов, трубопроводов, по которым движутся вода и пар, образуют пароводяной тракт станции. В котле вода нагревается до температуры насыщения, испаряется, а образующийся из кипящей котловой воды насыщенный пар перегревается. Из котла перегретый пар направляется по трубопроводам в турбину, где его тепловая энергия превращается в механическую, передаваемую на вал турбины. Отработавший в турбине пар поступает в конденсатор, отдает теплоту охлаждающей воде и конденсируется. На современных ТЭС и ТЭЦ с агрегатами единичной мощностью 200 МВт и выше применяют промежуточный перегрев пара. В этом случае турбина имеет две части: часть высокого (5) и часть низкого давления (6). Отработавший в части высокого давления турбины пар направляется в промежуточный перегреватель (4), где к нему дополнительно подводится теплота. Далее пар возвращается в турбину (в часть низкого давления) и из нее поступает в конденсатор (11). Промежуточный перегрев пара увеличивает КПД турбинной установки и повышает надежность ее работы. Из конденсатора конденсат откачивается конденсационным насосом (12) и, пройдя через подогреватели низкого давления (15, ПНД), поступает в деаэратор (19). Здесь он нагревается паром до температуры насыщения, при этом из него выделяются и удаляются в атмосферу кислород и углекислота для предотвращения коррозии оборудования. Деаэрированная вода, называемая питательной, насосом (20) подается через подогреватели высокого давления (21, ПВД) в котел. Конденсат в ПНД и деаэраторе, а также питательная вода в ПВД подогреваются паром, отбираемым из турбины. Такой способ подогрева означает возврат (регенерацию) теплоты в цикл и называется регенеративным подогревом. Благодаря ему уменьшается поступление пара в конденсатор, а, следовательно, и количество теплоты, передаваемой охлаждающей воде, что приводит к повышению КПД паротурбинной установки. Совокупность элементов, обеспечивающих конденсаторы охлаждающей водой, называется системой технического водоснабжения. К ней относятся: источник водоснабжения (14, река, водохранилище, башенный охладитель — градирня), циркуляционный насос (13), подводящие и отводящие водоводы. В конденсаторе охлаждаемой воде передается примерно 55% теплоты пара, поступающего в турбину; эта часть теплоты не используется для выработки электроэнергии и бесполезно пропадает. Эти потери значительно уменьшаются, если отбирать из турбины частично отработавший пар и его теплоту использовать для технологических нужд промышленных предприятий или подогрева воды на отопление и горячее водоснабжение. Таким образом, станция становится теплоэлектроцентралью (ТЭЦ), обеспечивающей комбинированную выработку электрической и тепловой энергии. На ТЭЦ устанавливаются специальные турбины с отбором пара — так называемые теплофикационные. Конденсат пара, отданного тепловому потребителю (17), возвращается на ТЭЦ насосом обратного конденсата (18). На ТЭС существуют внутренние потери пара и конденсата, обусловленные неполной герметичностью пароводяного тракта, а также невозвратным расходом пара и конденсата на технические нужды станции. Они составляют приблизительно 1 — 1,5% от общего расхода пара на турбины. На ТЭЦ могут быть и внешние потери пара и конденсата, связанные с отпуском теплоты промышленным потребителям. В среднем они составляют 35 — 50%. Внутренние и внешние потери пара и конденсата восполняются предварительно обработанной в водоподготавливающей установке (16) добавочной водой. Таким образом, питательная вода котлов представляет собой смесь турбинного конденсата и добавочной воды. Электротехническое хозяйство станции включает электрический генератор (7), трансформатор связи (9), главное распределительное устройство (10), систему электроснабжения собственных механизмов электростанции через трансформатор собственных нужд (8). Система управления осуществляет сбор и обработку информации о ходе технологического процесса и состоянии оборудования, автоматическое и дистанционное управление механизмами и регулирование основных процессов, автоматическую защиту оборудования [5]. СОСТАВЛЯЮЩИЕ ТЭС Рассмотрим подогреватели высокого (ПВД) и низкого давления (ПНД). Существуют подогреватели двух основных типов: поверхностного и смешивающего. Смешивающие подогреватели имеют тот недостаток, что давления воды в каждом из них равны давлениям отборных паров и потому отличаются. Это означает необходимость применения соответствующего числа насосов для подачи воды в последующие. В связи с этим для ПНД в основном, а для ПВД как единственное решение, используют регенеративные подогреватели поверхностного типа. Для них давление воды по тракту не зависит от давлений пара в отборах турбины. При этом достаточно одного насоса для прокачки воды через несколько подогревателей. Поверхностные подогреватели для нагрева воды до той же температуры, что и в смешивающих, требуют отвода из турбины пара более высокой температуры для создания температурного напора в подогревателе [6]. Подогреватели высокого давления Подогреватели высокого давления располагаются между котлом и питательным насосом, используют теплоту пара, отбираемого из области высокого и среднего давления турбины. Давление питательной воды в них определяется напором, развиваемым питательным насосом. ПВД предназначены для регенеративного подогрева питательной воды за счет охлаждения и конденсации пара. Включение зоны охлаждения пара может быть различным. Например, возможно включение охладителя пара всех или какого-либо отдельного подогревателя параллельно по ходу воды для всех или некоторых подогревателей. Смешение потока воды, проходящего через каждый охладитель пара, с потоком питательной воды происходит на входе в паровой котел. Может быть использована другая схема, когда охлаждение пара происходит потоком воды, направляемым в паровой котел после всех подогревателей.  Рисунок 2. ПВД (A – вход питательной воды; Б – выход питательной воды; В – вход греющего пара; Г – отвод конденсата; Д – вход питательной воды в охладитель пара; Е – выход питательной воды из охладителя пара; К – подсоединение водомерного стекла; Л – подсоединение дифманометра; М – отвод воздуха; Н – вход воздуха из ПВД высшей ступени; С – отвод конденсата из кожуха паропровода; Т – отвод воздуха из трубной системы) Питательная вода подводится в нижний раздающий коллектор и разветвляется по трем вертикальным коллекторам. Диафрагмы, установленные в этих коллекторах, разделяют потоки в охладитель конденсата (ОК) и охладитель перегрева (ОП). Через поверхности ОК проходит часть потока воды, которая смешивается с основным потоком после диафрагмы. Через собственно подогреватель (СП) проходит весь поток воды, а через ОП – только часть его, ограниченная установленными в коллекторах диафрагмами. В собирающем коллекторе вода, прошедшая ОП, смешивается с основным потоком воды. Греющий пар подводится в корпус подогревателя через паровой штуцер. При нижнем подводе паровая труба, соединяющая этот штуцер с охладителем пара, помещается в отдельном кожухе, защищающем ее от переохлаждения. Спиральные элементы теплообменной поверхности охладителя конденсата и пара располагаются в специальных кожухах, в которых с помощью системы промежуточных перегородок в межтрубном пространстве создается направленное движение потоков пара и конденсата. Все подогреватели высокого давления имеют автоматическое защитное устройство. Назначение этого устройства – защита турбины от попадания воды в случае превышения уровня ее в корпусе в результате разрыва труб, появления свищей в местах сварки и других причин. Подогреватели низкого давления Подогреватели низкого давления располагаются между конденсатором турбины и питательным насосом. Движение воды в них происходит под напором конденсатного насоса. Во всех регенеративных подогревателях поверхностного типа применяются гладкие трубы из латуни или нержавеющей стали. Движение нагреваемой воды происходит внутри труб, а греющего пара – в межтрубном пространстве.  Рисунок 3. Конструкция ПНД с U – образными трубками поверхностного типа. (1 – водяная камера; 2 – анкерная связь; 3 – корпус; 4 – каркас трубной системы; 5 – трубки; 6 – отбойный щиток; 7 – патрубок отсоса паровоздушной смеси; 8 – патрубок отвода конденсата греющего пара; 9 – вход пара; 10,11 – патрубки подвода и отвода питательной воды; 12 – подвод паровоздушной смеси из вышестоящего подогревателя) Поверхность нагрева этого подогревателя включает 1452 U – образные трубки, концы которых закреплены в трубной доске, установленной между фланцами водяной камеры и корпуса. Устанавливаются перегородки для разделения потока воды на несколько ходов. Подвод греющего пара осуществляется через паровой патрубок, против которого установлен отбойный щит, связанный с каркасом трубного пучка. Отвод конденсата греющего пара производится из нижней части корпуса. Из зоны над уровнем конденсата греющего пара через перфорированную полукольцевую трубу осуществляется отвод неконденсирующихся газов и воздуха.  Рисунок 4. Конструкция ПНД с симметричными патрубками поверхностного типа. (а – общий вид; б – схема движения воды и пара; 1 – крышка водяной камеры; 2 – отсеки водяной камеры; 3 – вварная трубная доска; 4 – трубная система; 5 – корпус; 6 – трубы каркаса трубной системы; 7 – гидрозатвор; 8 – кольцевое воздухоотсасывающее устройство; 9 – опорные лапы; 10 – воздушник; 11 – рамы транспортировочные; 12 – вход греющего пара; 13,14 – вход и выход основного конденсата; 15 – выход конденсата греющего пара; 16 – отвод воздуха; 17 – указатель уровня; 18 – коллектор для присоединения импульса регулятора уровня) Греющий пар в корпус подогревателя подводится по двум симметрично расположенным патрубкам. Направленное движение потока пара через трубный пучок обеспечивается установкой промежуточных перегородок. Отвод конденсата греющего пара осуществляется через патрубок, расположенный в нижней части корпуса. Для отвода воздуха из неконденсирующихся газов из подогревателя над уровнем конденсата установлена кольцевая перфорированная труба. Чтобы исключить возможность отвода вместе с воздухом пара, над трубой отвода воздуха установлен кольцевой гидрозатвор, заполненный конденсатом. Основным недостатком ПНД поверхностного типа являются высокие значения недогрева воды до температуры насыщения греющего пара. Особенно велик недогрев у подогревателей, работающих при давлении ниже атмосферного. Так, для большинства конденсационных блоков этот показатель составляет 8 – 10 °С, что существенно превышает расчетные значения. Основными причинами высокого недогрева ПНД являются наличие воздуха в греющем паре, который проникает в подогреватель через неплотности, гидравлическое сопротивление при проходе пара и связанная с этим потеря его давления. Система регенерации низкого давления с подогревателями поверхностного типа (особенно ПНД, работающие при давлении ниже атмосферного) является одним из основных источников поступления оксидов меди и железа в паровой тракт блока, что является результатом коррозии и эрозии труб. В настоящее время созданы подогреватели смешивающего типа, которые используются в регенеративных системах крупных энергоблоков (мощностью 300, 500 и 800 МВт). Подогреватели смешивающего типа позволяют более полно использовать теплоту греющего пара, что повышает тепловую экономичность турбоустановки. Основное условие эффективной работы подогревателей смешивающего типа - обеспечение равномерного распределения в аппарате взаимодействующих фаз (пара и воды). Увеличение поверхности воды можно достигнуть путем дробления ее на капли или тонкие струи. Дробление воды производится с помощью перфорированных тарелок, различных разбрызгивающих сопл или насадок.  Рисунок 5. ПНД смешивающего типа (П1, П2 – первый и второй подогреватели; КН2 – конденсатный насос второго подъема; 1 – обратный затвор; 2 – гидрозатвор; 3 – аварийный слив; 4 – клапан; 5 – аварийный слив из П1; 6 – подвод конденсата к П2; 7 – отвод паровоздушной смеси; 8 – бак; 9 – слив конденсата, минуя П2; 10 – отвод паровоздушной смеси; 11 – подвод конденсата) Подогреватели устанавливаются последовательно один над другим, что исключает необходимость применения дополнительных насосов для перекачивания конденсата греющего пара из П1 в П2. Такое включение подогревателей требует обоснованного выбора высоты их установки, так как при всех режимах работы необходимо обеспечивать достаточный напор для конденсатных насосов и возможность слива конденсата из верхнего подогревателя в нижний. Разность высот между подогревателями должна выбираться по максимально возможной разности давлений в них с учетом гидравлического сопротивления трубопроводов слива и некоторого запаса высоты. Первый по ходу конденсата подогреватель имеет диаметр 1,6 м и длину 4,5 м. Внутри корпуса последовательно расположены три яруса лотков с отверстиями диаметром 8 мм, между которыми имеется канал для прохода пара. Последовательно перетекая с одного лотка на другой, вода дробится на тонкие струи. Установка лотков обеспечивает подвод пара одновременно ко всем струйным пучкам, кроме самого верхнего. Струи конденсата, стекающие с верхнего лотка, обеспечивают конденсацию пара, проходящего по каналу между лотками. Выделяемый в процессе конденсации пара воздух отводится по специальным каналам и выводится из аппарата. Верхний лоток является как бы приемной водяной камерой подогревателя, так как на него поступает весь поток конденсата турбины после конденсатных насосов первого подъема. Защита от попадания воды в турбину предусматривается установкой аварийных отводов конденсата в конденсатор или во всасывающий коллектор конденсатных насосов второго подъема [7,8]. Деаэраторы Рассмотрим также деаэраторы, их виды и принцип действия. Углекислота и кислород, растворимые в питательной воде, способствуют коррозии конструкционных материалов. Углекислота непосредственно не вызывает коррозию, однако ее присутствие активизирует этот процесс. Наличие кислорода в воде сказывается на процессе электрохимической коррозии. В основном кислород ускоряет процесс коррозии, хотя при определенных условиях может тормозить его. Деаэрации подвергаются весь поток питательной воды, добавочные воды цикла, теплосети (подпитка), питательная вода испарителей и паропреобразователей. Термическая деаэрация – это процесс десорбции газа, при котором происходит переход растворенного газа из жидкости в находящийся с ней в контакте пар. Удаление газов при термической деаэрации происходит в результате диффузии и их дисперсного выделения. При этом должны быть созданы условия перехода газов из воды в паровое пространство. Одним из таких условий является увеличение площади поверхности контакта воды с паром, чтобы максимально приблизить частицы потока деаэрируемой воды к поверхности раздела фаз. Это достигается дроблением потока воды на тонкие струи, капли или пленки, а также при барботаже пара через тонкие слои воды. Эффективная деаэрация достигается при полном отводе выделившихся газов за счет непрерывной вентиляции и вывода их из деаэратора. Газ из деаэратора отводится вместе с паром, который называют выпаром.  Рисунок 6. Схема конструкции атмосферного деаэратора струйного типа (1 – корпус; 2 – подвод воды; 3 – отвод пара; 4 – тарелки, 5 – подвод греющего пара) Деаэраторы такого типа широко распространены. Они просты по конструкции и имеют малое сопротивление при прохождении пара. Деаэрируемая вода подводится в верхнюю часть колонки. Дробление воды на струи осуществляется с помощью дырчатых тарелок, расположенных по высоте колонки на расстоянии 300 – 400 мм друг от друга. Тарелки имеют отверстия диаметром 5 – 7 мм, площадь которых составляет около 8% общей площади тарелки. В колонке устанавливаются тарелки двух типов – с проходом пара через центральное отверстие, а также по периферии. Чередуясь между собой, тарелки обеспечивают многократное пересечение потоком пара струй деаэрируемой воды. Струйное движение деаэрируемой воды обуславливает обязательную неравномерность интенсивности ее деаэрации, отнесенную к единице длины струи, что является существенным недостатком деаэраторов данного типа. Для его устранения колонки струйного типа выполняют большой высоты (3,5 – 4 м и более).  Рисунок 7. Схема деаэрационной колонки пленочного типа (1 – корпус; 2 – подвод воды; 3 – крышка; 4 – отвод выпара; 5 – отверстия для слива воды; 6 – патрубки для выпара; 7, 8 – нижний и верхний листы водораспределительной камеры; 9 – орошаемая насадка; 10 – подвод пара; 11 – подвод дренажа) В основном пленочные деаэраторы применяются для дегазации подпиточной воды тепловых сетей. Им присущи: большая чувствительность к перегрузкам, которые могут привести к обращенному движению воды и к гидроударам; как правило, недостаточная удельная пропускная способность на единицу площади поперечного сечения колонки, что вызывает необходимость наличия нескольких параллельно работающих колонок; гидравлические и тепловые переносы за счет смещения слоя насадки, уменьшения ее удельной площади поверхности под действием потоков воды и пара.  Рисунок 8. Схема деаэрационной колонки струйно – барботажного типа (1 – подвод воды; 2 – смесительное устройство; 3 – переливное устройство; 4 – дырчатая тарелка; 5 – пароперепускная тарелка; 6 – сливной канал; 7 – барботажная тарелка; 8 – переливной порог; 9, 15 – гидрозатворы; 10 – корпус; 11 – водослив; 12 – бак-аккумулятор; 13 – подвод пара; 14 – пароперепускная труба; 16 – барботажный слой; 17 – выпар) В барботажных устройствах контакт пара с водой происходит при ее дроблении. При проходе пара через слой воды происходит ее перегрев относительно температуры насыщения, соответствующей давлению в паровом пространстве над поверхностью воды. При этом пузырьки пара увлекают за собой слой воды, которая вскипает при движении вверх. Это способствует лучшему выделению из воды растворенных газов. В процессе барботажа интенсивно выделяется не только кислород, но и углекислота, которая в деаэраторах других типов полностью не удаляется из воды. Барботажные деаэрирующие устройства компактны и хорошо сочетаются с устройствами струйного тина. Струйный отсек при этом служит лишь для нагрева воды до температуры, близкой к температуре насыщения, и для предварительной грубой ее деаэрации. Предназначенная для деаэрации вода поступает в смесительное устройство и через переливное устройство сливается на дырчатую тарелку. Через отверстия дырчатой тарелки вода сливается на перепускную тарелку, откуда через сегментное отверстие поступает на барботажную тарелку. На тарелке вода барботируется паром, проходящим через отверстия. С этой тарелки вода переливается через порог и поступает в гидрозатвор, после которого она сливается в бак-аккумулятор. Пар из коллектора подводится под барботажный лист. При значительном повышении давления в паровой подушке при увеличении нагрузки (до 130 мм вод. ст.) часть пара из нее перепускается по трубе в обвод барботажного листа. Это исключает нежелательное повышение уноса воды из слоя над листом. Постоянному проходу пара через трубу препятствует гидрозатвор, который заполняется водой. Пройдя через слой воды над листом, пар выходит через горловину перепускной тарелки, омывает струи воды и подогревает ее до температуры, близкой к температуре насыщения при давлении в колонке. Здесь же происходит первичная дегазация воды. Через штуцер пар и выделившиеся газы удаляются из колонки. Эффективность работы таких деаэраторов весьма высока, и они получили широкое распространение для блоков мощностью 300 МВТ [9]. РАСЧЕТЫ Тепловой расчет регенеративных подогревателей Тепловые расчеты регенеративных подогревателей могут выполняться как поверочные и как конструкторские. В результате конструкторского расчета определяются площади поверхности нагрева и конструктивные размеры подогревателя. Целью поверочного расчета является определение температуры одного из теплоносителей или значения подогрева. В основе теплового расчета лежат уравнения теплового баланса и теплопередачи. Для условий, когда одним из теплоносителей является пар, а другим – вода, уравнение теплового баланса имеет вид  Q – поток теплоты, передаваемой нагреваемой среде в подогревателе, кВт; Dп, G – расходы пара и воды, кг/с; hв”, hв’ – удельные энтальпии нагреваемой воды на выходе из подогревателя и входе в него, кДж/кг; hп, hдр – удельные энтальпии греющего пара на входе в подогреватель и конденсата греющего пара (дренажа) на выходе из подогревателя, кДж/кг; η – коэффициент, учитывающий потери теплоты в окружающую среда (0,98 – 0,99). Средний температурный напор для поверхностей нагрева отдельных элементов и подогревателя в целом определяется как среднелогарифмический, т.е.  Для тонкостенных труб, применяемых в регенеративных подогревателях, с достаточной степенью точности можно определить коэффициент теплопередачи по формуле для плоской стенки:  α1, α2 – коэффициенты теплоотдачи от греющей среды к стенке труб и от стенки к нагреваемой среде, Вт/(м2⋅К); δст, δн, λст, λн – соответственно толщины стенки труб и слоя накипи, м, и теплопроводности металла и накипи, Вт/(м⋅К). Площадь поверхности теплообмена подогревателя F определяется из уравнения теплопередачи. Для подогревателей принято определять ее значения по наружному диаметру труб Fн:  Гидравлический расчет регенеративных подогревателей Задачей гидравлического расчета подогревателей является определение их гидравлического сопротивления. Для любого элемента или участка подогревателя гидравлическое сопротивление, Па:  Здесь  – определяет гидравлические потери, возникающие при движении теплоносителя за счет трения о стенки труб; – определяет гидравлические потери, возникающие при движении теплоносителя за счет трения о стенки труб; – гидравлические потери при движении теплоносителя, вызванные местными сопротивлениями (поворотами, сужениями или расширениями и др). – гидравлические потери при движении теплоносителя, вызванные местными сопротивлениями (поворотами, сужениями или расширениями и др).Значение коэффициента сопротивления трения зависит от шероховатости стенок труб и от режима движения теплоносителя, определяемого числом Re. При ламинарном режиме:  При турбулентном движении:  Где для стальных труб равна 0,2 мм, для латунных – 0,01 мм. Участок входной и выходной камеры. Скорость воды в патрубках подвода и отвода – w, м/с. Внутренний диаметр патрубков, м:  Число Рейнольдса для потока воды в патрубках:  Коэффициент сопротивления трения:  Суммарный коэффициент сопротивления участка входа (выхода), с учетом коэффициент сопротивления поворота во входной камере ζм:  Потеря давления воды на участке входа (выхода), Па:  Участок трубной системы. Местные коэффициенты сопротивления на участке трубной системы: входа в трубную систему вх = 0,5 поворота потока на 180 в трубах пов= 0,5 выхода из трубок вых=1 поворота потока в промежуточной камере пром = 2,5 Суммарный коэффициент сопротивления трубной системы:  Потеря давления воды на втором участке, Па:  Общее  Тепловой расчет деаэратора Целью расчета является определение размеров зоны деаэрации, обеспечивающих эффективное удаление растворенных агрессивных газон из воды. Исходными данными для расчета являются начальное и конечное содержания растворенных в деаэрируемой воде газов и расчетные характеристики потоков пара и воды в отсеках, определяемые в тепловом расчете колонки. Тепловой расчет струйных отсеков ведется последовательно для каждого, начиная с верхнего. Из теплового и материального балансов деаэратора известны значения расхода воды, суммарный расход пара, количество сконденсированного в деаэраторе пара и теплота, отводимая с выпаром и деаэрированной водой.  tн– температура насыщения при давлении в деаэраторе, ˚С; tвх, tвых – температуры воды на верхней и нижней тарелках, ˚С; L, dо – длина струй воды и диаметр отверстий тарелки, м; Wп, Wо – средние скорости пара в пучке струй и истечения воды из отверстии в тарелке, м/с. Длина струй в отсеке L принимается равной расстоянию между выше расположенной тарелкой и динамическим уровнем воды hдин, на нижней тарелке:  Динамический уровень воды на тарелке:  hгс – гидростатический уровень воды, м; Δp – перепад давлений по паровой стороне между смежными отсеками, м. Значение скорости воды на выходе из отверстий тарелки определяется из выражения:  φ – коэффициент скорости (0,97-0,98); hгс = 60 – 80 мм при номинальной нагрузке. Количество пара, сконденсированного в отсеке струями воды:  Скорости пара на входе в струйный пучок и выходе из него:   Gвып’ – расход пара на выходе из струйного пучка, включающий расход сконденсированного в смесительной камере пара. Площадь сечения для прохода пара при входе в струйный пучок  На выходе из пучка струй  D1, D2 – диаметры условной окружности по наружному и внутреннему диаметрам пучка, м; n1, n2 – число отверстий на условных окружностях D1 и D2, шт. Средняя скорость пара в отсеке  Для расчета количества выделенного кислорода в отсеке с поперечным обтеканием струй паром при давлении выше атмосферного:  Cвх, Cвых – концентрации кислорода в начале и в конце струй, мг/кг; В – коэффициент, зависящий от давления в деаэраторе Gв, Gп – расход воды через верхнюю тарелку отсека и количество пара, сконцентрировавшегося в этом отсеке, кг/ч. ЗАКЛЮЧЕНИЕ Подогреватели смешивающего типа позволяют более полно использовать теплоту греющего пара, что повышает тепловую экономичность турбоустановки. Однако применение такого типа подогревателей вносит ряд существенных усложнений в систему регенеративного подогрева питательной воды (увеличивается число насосов для перекачки конденсата, повышаются требования к защите от заброса воды в проточную часть турбины, усложняется компоновка подогревателей). Эти обстоятельства сдерживают широкое распространение регенеративных подогревателей смешивающего типа. В настоящее время они применяются в турбоустановках большой мощности, где повышение эффективности использования теплоты отборного пара особенно существенно. Эти подогреватели устанавливаются для использования теплоты последних отборов. Деаэратор – одно из важнейших устройств на электростанции, которое удаляет газообразные примеси из теплоносителя. Из воды следует удалять коррозионно-агрессивные газы и, в первую очередь, кислород и углекислоту. Основным требованием, предъявляемым к деаэраторам, является необходимость поддерживать постоянное давление в нем. СПИСОК ЛИТЕРАТУРЫ Стерман Л.С., Лавыгин В.М., Тишин С,Г. Тепловые и атомные электрические станции. М.: Издательство МЭИ, 2000. Теплообменное оборудование паротурбинных установок: Отраслевой каталог/ НИИЭ информэнергомаш. М., 1984. Паровые и газовые турбины/ М.А. Трубилов, Г.В. Арсеньев, В.В. Фролов и др.; под ред. А.Г. Костюка и В,В. Фролова. М.: Энергоатомиздат, 1985. Лосев С. М., Паровые турбины и конденсационные устройства, 10 изд., М. — Л., 1994 г. Тепловые электрические станции / В.Я. Рыжкин. М.: Энергоатомиздат, 1987. Теплообменные аппараты ТЭС. – 4-е изд. / Ю.Г. Назмеев, В.М. Лавыгин. М.: Издательский дом МЭИ, 2007. Тепло- и массообменные аппараты ТЭС и АЭС / О.Т. Ильченко. К.: Вища шк., 1992. Смешивающие подогреватели паровых турбин / В.Ф. Ермолаев, В.А. Пермяков, Г.И. Ефимочкин, В.Л. Вербицкий. М.: Энергоиздат, 1982. Копылов А.С. Водоподготовка в энергетике / А.С. Копылов, В.М. Лавыгин, В.Ф. Очков. М.: Издательство МЭИ, 2003. Москва 2018 |