Инструкционная карта по резке металлов. инст.карта 36. Инструкционная карта 36 Выполнение резки металлов под водой различными способами Цель работы

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

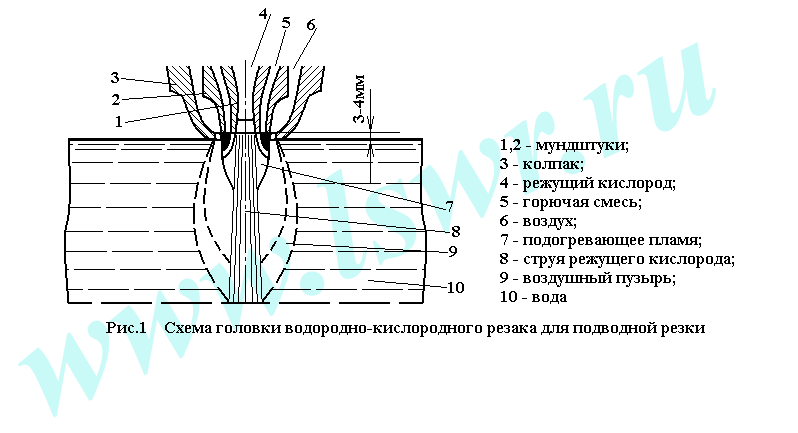

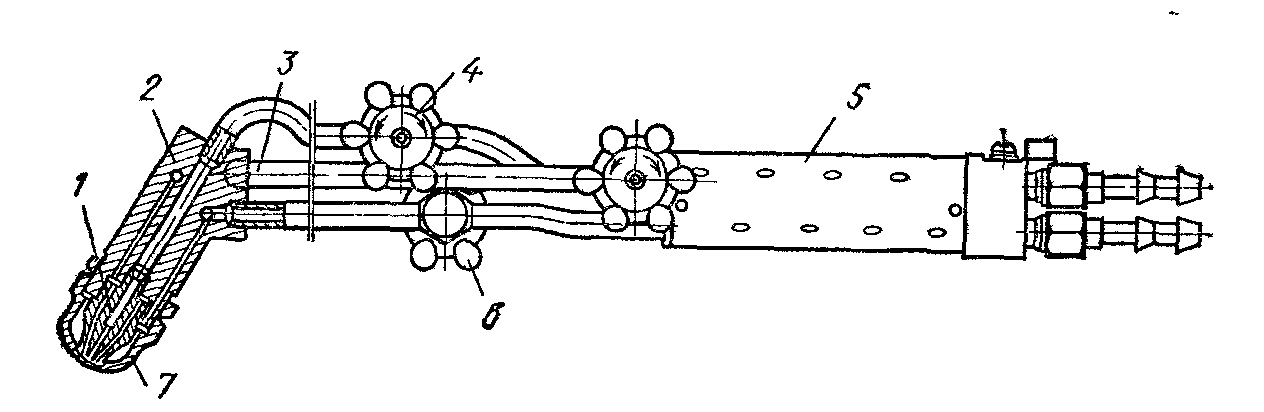

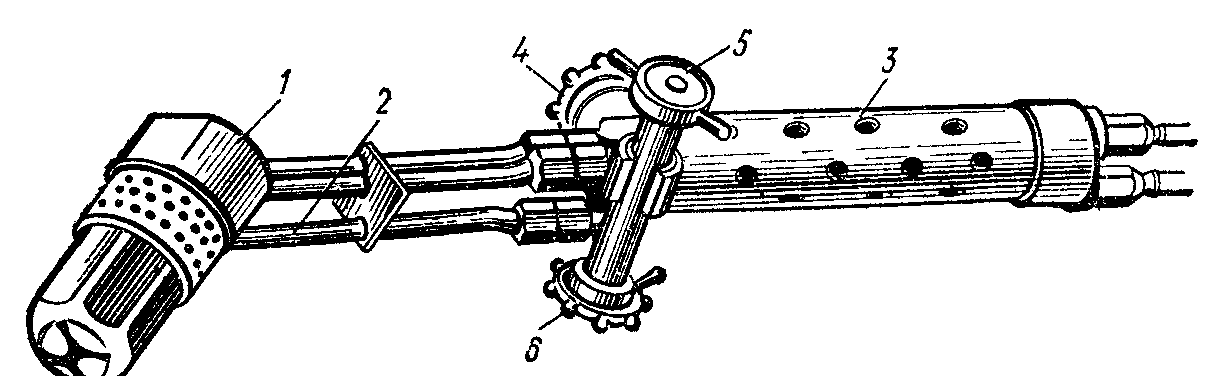

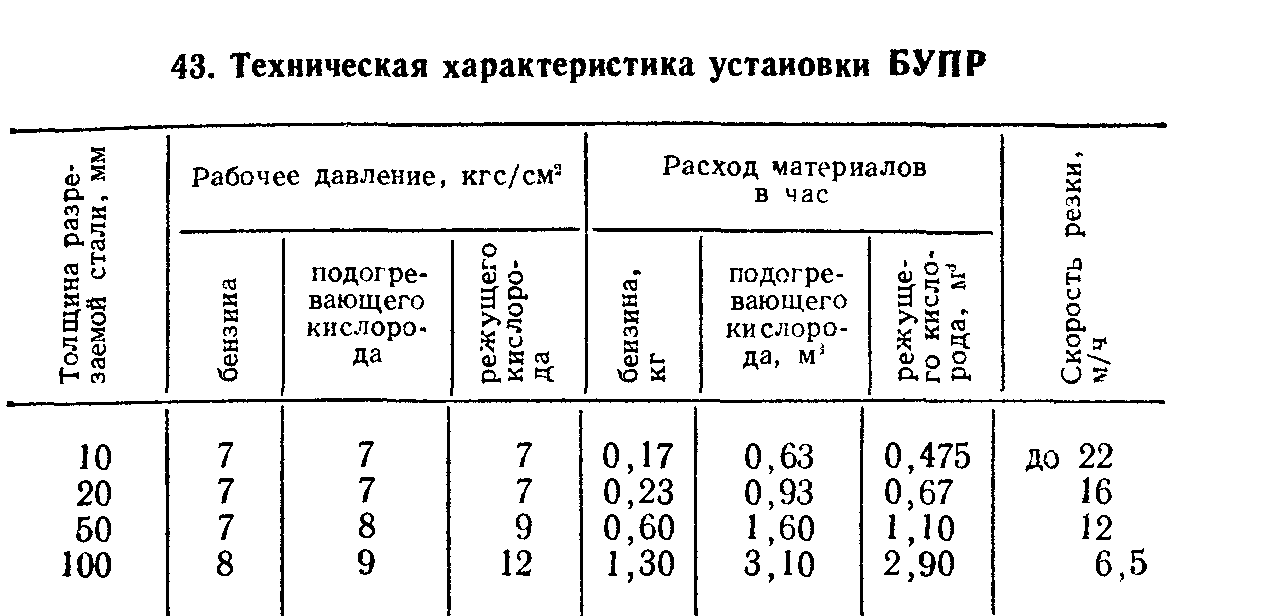

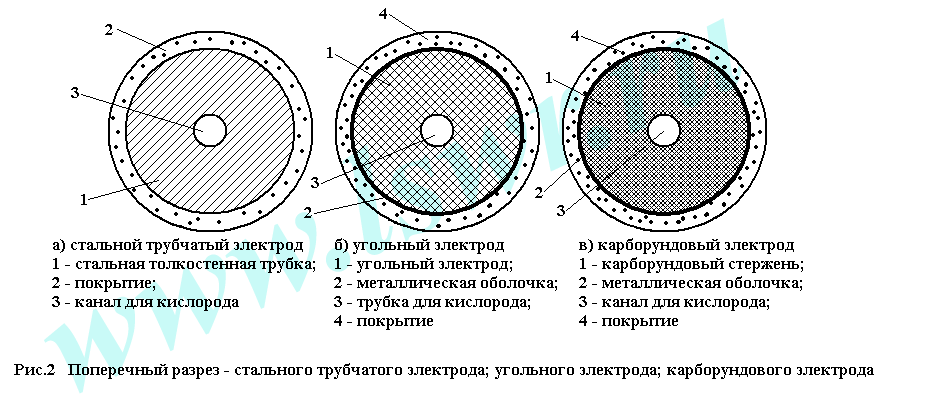

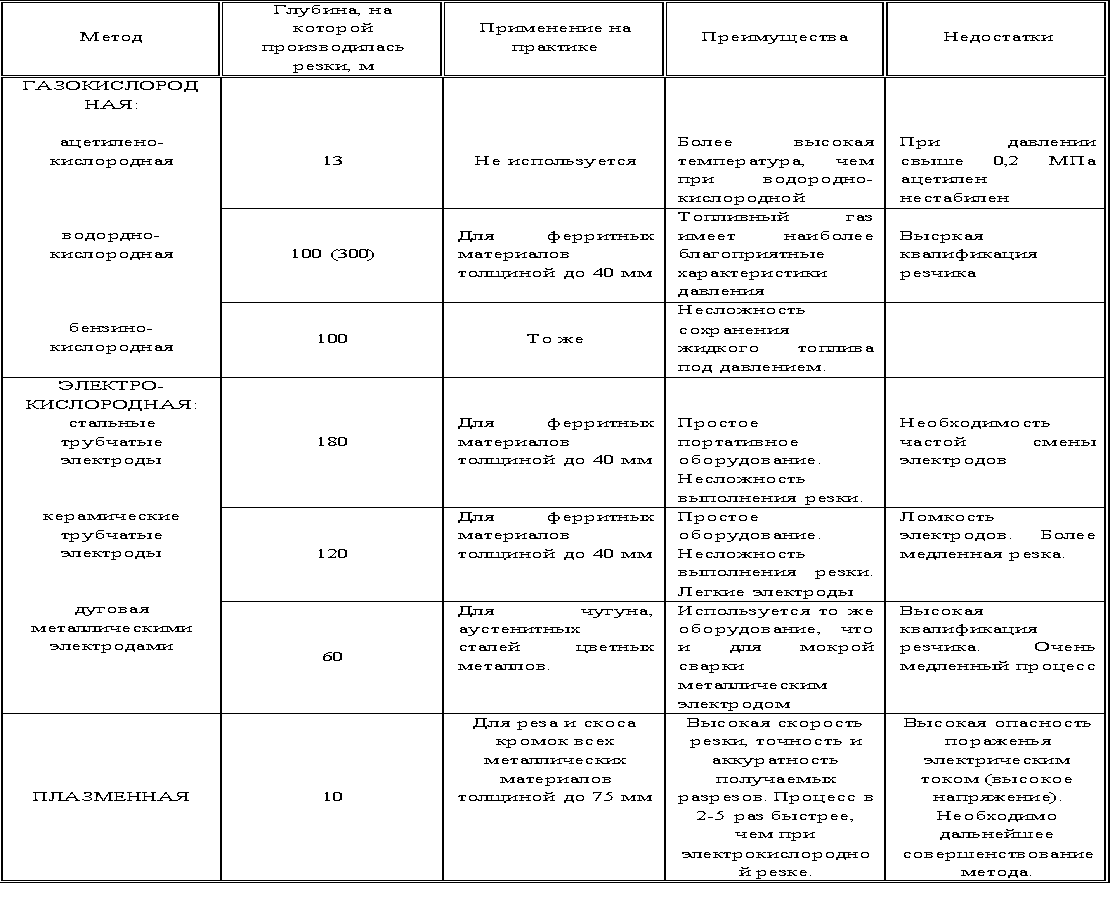

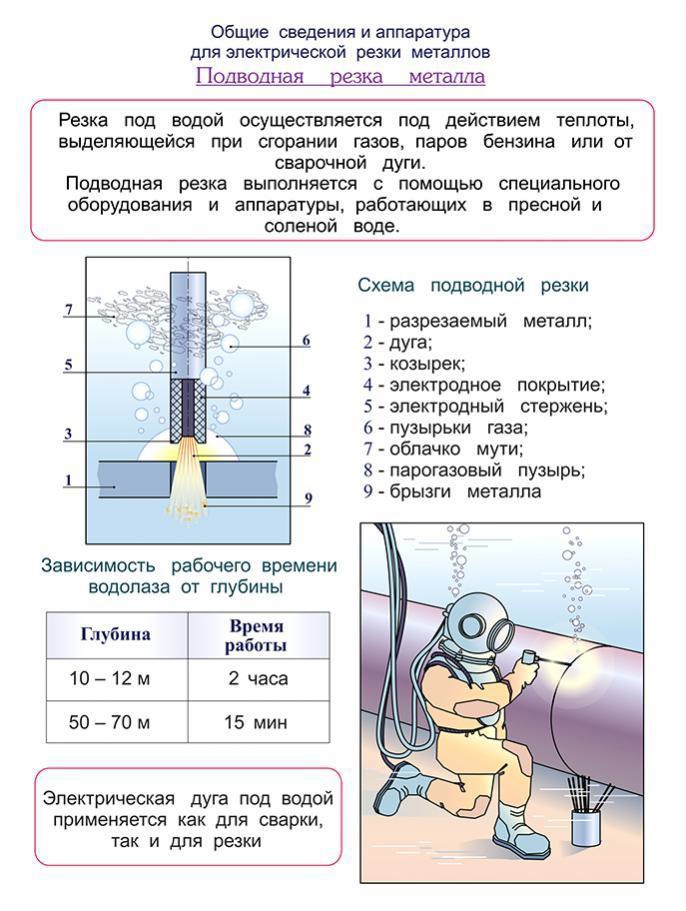

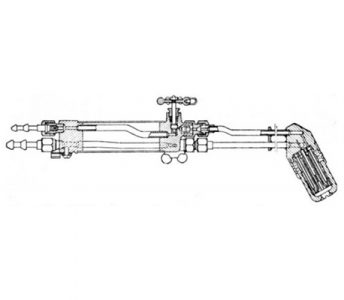

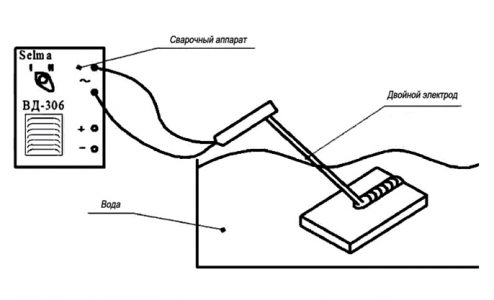

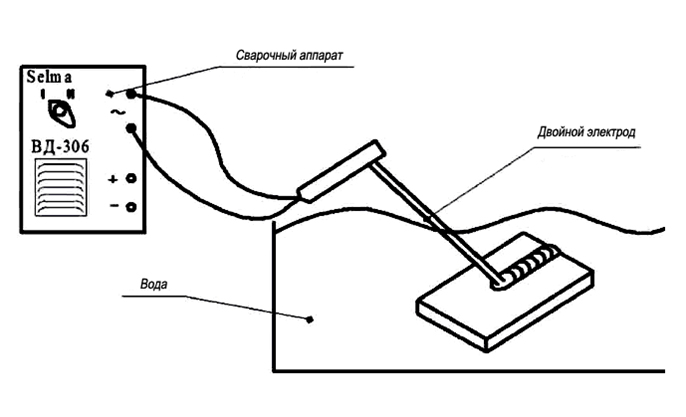

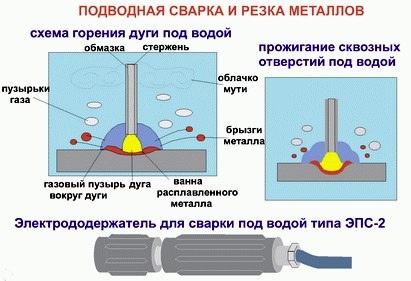

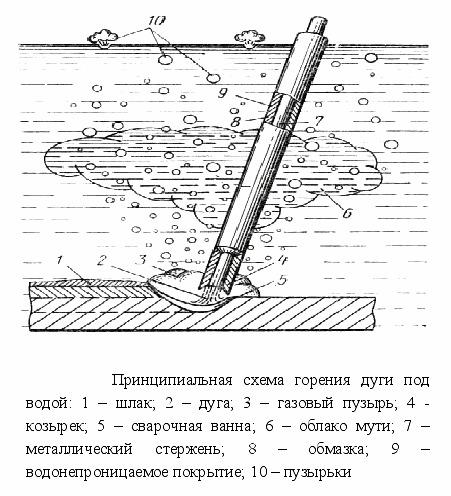

Инструкционная карта №36 Выполнение резки металлов под водой различными способами Цель работы: 1. Ознакомить студентов с выполнением резки металлов под водой различными способами. Основные сведения: Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прогрев. Резчик, работающий под водой, стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена. Ход работы: Существуют три вида подводной резки металла: газопламенная, дуговая и кислородно-дуговая. При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду, как от пламени, так и от нагреваемого участка разрезаемого металла. Для подводной газокислородной резки применяются специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10—15 раз мощнее, чем для аналогичных работ на воздухе. Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, окись углерода и дополнительно вдуваемый воздух. Ацетилен в качестве горючего газа при подводной резке не применяется, потому что необходимое давление газов превосходит гидростатическое давление воды на данной глубине. Головка водородно-кислородного резака (рис. 1) состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород, а по кольцевому каналу между мундштуками 1 и 2 — водородно-кислородная смесь, образующая подогревающее пламя. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух, служащий для образования пузыря вокруг пламени.  Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух и резак опускают под воду. Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение. При работе на больших глубинах применяется подводное зажигание пламени резака. Для этой цели служит «зажигательная дощечка» и аккумуляторная батарея. Резак для водородно-кислородной подводной резки показан на рис. 2 Водородно-кислородным резаком режут стали толщиной до 70 мм на глубине до 30 м. Резак состоит из мундштука 1, головки 2, колпака 7, вентилей 4 и 6 и рукоятки 5. Режущий кислород подается через вентиль 4 в центральный канал мундштука 1. Водородно-кислородная смесь поступает в головку 2 по трубке 3, а сжатый воздух—в колпак 7 через вентиль 6. Водород и кислород поступают в резак по шлангам из баллонов. Воздух подается по отдельному шлангу из компрессора или баллонов. Водородно-кислородное пламя не имеет ярко выраженного ядра (отсутствуют частицы углерода в пламени), что усложняет его регулировку. Поэтому более удобным является применение в качестве горючего бензина. При резке металлов под водой бензин не испаряется, а распыляется кислородом. В зону подогревающего пламени подается распыленный бензин, который успевает испариться и сгореть в кислороде. Резак для бензинокислородной резки изображен на рис. 3. Бензорез состоит из головки 1, соединительных трубок 2 и корпуса с рукояткой 3. На корпусе рукоятки резака имеются три вентиля — вентиль 4 для бензина, 5 и 6 для кислорода. Бензин подается из напорного бачка, необходимое давление создается азотом, подаваемым из баллона через редуктор.  Рис. 2. Резак для водородно - кислородной резки:  Рис.3. Резак для бензино – кислородной резки: Для подводной резки применяется установка БУПР, состоящая из резака, пульта управления, бачка для бензина, баллонов с азотом и кислородом. Бензин подается в резак под давлением до 10 кгс/см2. Для зажигания пламени под водой служит электрозапальник, питаемый электрическим током от аккумулятора. Бензорез за 1 ч непрерывной работы расходует 30— 60 м3 кислорода и 10—12 кг бензина. Техническая характеристика установки БУПР приведена в табл.  Резку необходимо начинать от кромки листа. Разрезаемый металл нагревают до появления светящегося оранжевого пятна, после чего включают подачу режущего кислорода. После того как металл прорезан насквозь на узком участке, необходимо перемещать резак вдоль линии реза. Сущность электрокислородной подводной резки заключается в том, что место реза подогревается дугой прямого действия, горящей между изделием и трубчатым стальным электродом, через который подается режущий кислород. Кислород к электроду подводится через электрододержатель, для пуска кислорода держатель снабжен вентилем. Для электрокислородной резки используются металлические, угольные или графитовые электроды, наибольшее применение нашли стальные электроды. Для изготовления электродов применяют стальные цельнотянутые трубки наружным диаметром 5—7 мм, внутренним — 2—3 мм, длиной — 450 мм со специальным водонепроницаемым покрытием. Для питания используются установки постоянного тока. При резке применяется прямая полярность, сила тока не превышает 400 А. Электрокислородную резку можно производить на значительных глубинах до 100 м. Расход кислорода составляет 6—10 м3/ч. Недостатком электрокислородной резки стальным электродом является большой расход электродов. Электрод длиной 450 мм расходуется в среднем в течение 1 мин. Поперечный разрез стального электрода показан на рис. 4, а. Для резки применяются также угольные или графитовые электроды. В осевой канал электрода вставляется медная или кварцевая трубочка (рис. 4,б). Для увеличения электропроводности электрода и повышения механической прочности стержни покрывают снаружи металлической оболочкой, на поверхность которой наносят водонепроницаемый слой покрытия. Угольный электрод длиной 250 мм горит 10—12 мин.  Рис.4. Поперечный разрез – стального трубчатого электрода; угольного электрода; карборундового электрода К недостаткам угольных электродов относится значительный наружный диаметр 15—18 мм, что не позволяет вводить электрод в полость реза. Для электрокислородной подводной резки нашли применение трубчатые карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием (рис. 4,в). Срок службы карборундового электрода длиной 250 мм, диаметром 12—15 мм — 15—20 мин. Задание: 1. Напишите виды подводной резки металлов. 2. Чем обеспечивается, нагрев металла при резке под водой? 3. Какие газы служат для образования защитного газового пузыря под водой? 4. Почему ацетилен в качестве горючего газа при подводной резке не применяется? 5. Как выполняются газокислородная резка металлов под водой? 6. Перечислите основные особенности бензинокислородной и электрокислородной резки металлов под водой. 7. Какие электроды применяются для электрокислородной подводной резки? Основные методы резки под водой   Особенности кислородной подводной резки. При резке и сварке этим методом нагрев металлоконструкций происходит путем формирования газового пузыря. Он вытесняет воду, защищая от нее как непосредственное пламя, так и обрабатываемый участок материала. Газовый пузырь при резке и сварке образуется благодаря применению различных газов, которые не конденсируются в водной среде. Чаще всего применяют кислород, также могут использовать азот, углекислый газ и другие составы. При резке в условиях водной среды используется специальный резак с колпаком на конце, под которым и формируется газовый пузырь. Он образуется в результате разности давления кислорода, которое намного больше, чем гидростатическое. Поскольку давление на глубине высокое, использовать ацетилен для подводной резки небезопасно. По этой причине делают выбор в пользу бензина либо водорода. Сочетание кислорода и водорода в качестве топлива для подогревания пламени является предпочтительным вариантом, поскольку в данном случае достигается более высокое качество реза. Но из-за усиленного охлаждения нужно обеспечивать высокую мощность водородно-кислородного подогревательного пламени, из-за чего расход топлива увеличивается. Именно поэтому чаще всего в качестве горючего используют смеси на основе кислорода и бензина. Возможности подогревательного пламени позволяют использовать резку для раскроя не только сплошных металлоконструкций, но и металлических пакетов. Общая толщина материала для плавящего электрода составляет менее 30 мм. Сварка и разрезание металлоконструкций при помощи дуги Подводные работы с применением такой технологии можно проводить двумя способами: В первом случае электроды применяются для прожигания отдельных отверстий. После удаления между ними перемычек образуется сплошной и ровный рез. Во втором случае электроды перемещают от края конструкции непрерывно. Для подводных работ используются электроды со стальным стержнем. Материалом изготовления электродов служит низкоуглеродистая сталь (проволока) диаметром до 5-8 мм. Длина электрода варьируется от 500 мм до 700 мм. Поверхность электрода дополнительно покрывается защитным слоем. Электроды, с помощью которых можно резать материалы, так же, как и сварочный электрод, имеют влагонепроницаемую пропитку. Для обеспечения процесса резки под водой нужны мощные источники тока. Для розжига и поддержания сварочной дуги, как правило, нужна сила тока не менее 500 А. К примеру, если электрод разрезает сталь толщиной от 5 мм до 10 мм, то для стабильности дуги нужен ток не менее 600 А. При этом сам электрод должен быть диаметром около 6-7 мм. Чем толще металлоконструкция, тем ниже производительность и выше расход электродов. Важно обеспечить стабильный ток с необходимыми параметрами. Эту задачу решают, используя обычные электросварочные аппараты. Если мощности одного устройства недостаточно, допускается объединять их в цепь, добавляя в схему автоматический выключатель. Он необходим для безопасности, поскольку будет отключать подачу энергии во время смены электрода. Особенности применения электрокислородной технологии Способ электрокислородной резки достаточно простой. С одной стороны, применяется подогревающая дуга, которая разжигается между полым электродом и обрабатываемым участком, с другой – происходит сжигание кислорода, который поступает через полость электрода. Благодаря специальной конструкции держателя обеспечивается электрический контакт с электродом и одновременная подача кислорода. Для обеспечения реза можно работать как с плавящимся электродом, так и неплавящимися электродами. Толщина таких электродов варьируется от 2-3 мм, длина может достигать 400 мм. Технология раскроя с использованием кислорода и электродуги не дает такого высокого качества кромки, как газоплазменная резка. По этой причине метод находит применение только в тех ситуациях, когда нет возможности использовать горючие смеси и кислород вместе. Задание: 1. Выполнить схему видов резки и указать достоинства и недостатки. 2. Выполнить тест. Подводная резка металла используется при осуществлении аварийно-спасательных, строительных и судноподьемных работ. Для подводных работ применяют электрокислородный и газовый способ резки. Электрокислородный способ резки является более опасным с точки зрения техники безопасности из-за возможности поражения электрическим током, особенно в морской воде. Подводная резка металла резаком осуществляется преимущественно резаками, работающими на бензине, ибо такое горючее вещество можно подать на значительную глубину под большим давлением. Ацетилен при больших давлениях может взорваться, поэтому не используется. Мощность подогревающей пламени при подводной резке в 10-15 раз превышает мощность пламени для резки на воздухе.  Горит огонь под водой в газовом волдыре, создаваемый продуктами сгорания бензина, или путем подачи воздуха вокруг головки резака для оттеснения воды. Розжиг пламени осуществляется электрозапалом, что подключен к батарее аккумуляторов. Давление в бензиновых бачках создается азотом. В резаках бензин разбрызгивается в завихрительных головках и при этом испаряется.  Для подводной резки широко используется спецустановка БУПР. Рампа кислородных баллонов, канистра с горючим, баллоны с азотом и пульт управления БУПР необходимо размещать над водой. Чрезмерный бензин, всплывая на поверхность воды, может заниматься, потому бензокислородная резка применяется в неглубоких водоемах и замкнутых пространствах. Водородная резка металла осуществляется водородом, который вырабатывается в аппарате. Вследствие разложения молекул воды на 2 элемента, кислород и водород, получается водород. В результате чего появляется газовая смесь, при помощи которой можно осуществлять работы резке. Читайте так же: Станок лазерной резки металла своими руками: процесс изготовления  Технология подводной сварки и резки сдвоенным электродом Подводная электродуговая резка металла нашло широкое применение как при изготовлении трубопроводов для газо-нефтеперерабатывающей отрасли так и в ремонтном производстве благодаря своей оперативности и простоте выполнения. Однако оно имеет значительные трудности как технологического так и металлургического характера. Технологические трудности заключаются в необходимости обеспечения герметичности оборудования и материалов для зажигания дуги под водой, что требует использования трубчатых электродов и дополнительного оборудования для подачи газа, что создает пузырь в котором зажигается дуга. Металлургические трудности обусловлены водородно-кислородной атмосферой парогазового пузыря, который формируется уже в процессе сварки под водой и способствует окислению легирующих элементов и насыщению металла сварочной ванны водородом, а ускоренное охлаждение окружающей водой приводит к его задержке в металле шва и образованию закалочных структур. Так же могут использоваться сдвоенные экзотермические электроды для подводной резки металла. Эта технология заключается в том, что электродов размещены параллельно друг другу и подключения их к клеммам источника питания переменного тока. Такая технология позволяет зажигать дугу между электродами над водой и заглублять ее на небольшую глубину к месту сварки. Зажигания дуги под водой возможно с помощью осциллятора. В таком случае концы электродов необходимо изолировать, например термоклеем, с обеспечением воздушного канала между их торцами. После зажигания дуги электроды приближают к деталям. Как только расстояние между электродами и изделием становится меньше расстояния между самими электродами дуга начинает гореть между электродами и деталью, что позволяет выполнять как сварку, так и резку металла. Читайте так же: Резка металла водой: область применения § 70. Подводная резкаДля разъединения металлических частей в подводных условиях наибольшее применение нашли ручная электрокислородная и бензокислородная резка. Кроме этих способов, подводную резку можно выполнять плавящимся электродом с покрытием, полуавтоматическую электрокислородную тонким плавящимся электродом, плазменно-дуговую и в отдельных случаях направленным взрывом. Электрокислородная резка выполняется специальным электродом, изготовленным из стальной трубки размером 7×2,5 мм, покрытым толстым слоем водонепроницаемого состава. В трубку при помощи специального держателя от баллона по шлангу подается кислород под давлением 1,5 - 3,5 ат. Дуга разогревает металл, а кислород окисляет его, как и при обычной кислородной резке. Этот вид резки благодаря своей простоте нашел большое применение. Процесс подводной резки происходит следующим образом: после включения рабочего тока на поверхности и подачи команды резчиком-водолазом резчик нажимает на рычаг кислородного клапана и возбуждает дугу, после чего начинает перемещение электрода вдоль линии реза. При резке металла большой толщины резчик углубляет электрод в металл для того, чтобы ввести в зону реза большее количество тепла. Скорость резки в вертикальном положении (сверху вниз) будет выше, чем в нижнем, так как в первом случае полнее используется режущий кислород. Этим способом удается резать металл толщиной до 300 мм. Для полуавтоматической электрокислородной резки тонкой проволокой разработан полуавтомат ППСР-300-2 (он же применяется и для сварки). Дуга горит в защитном газе, который подается через специальный шланг (вместе, с проволокой), в этом же шланге проходит токоведущий кабель. Кислород подводится по отдельному шлангу. Скорость резки на установке ППСР-300-2 для толщины металла 10 мм при силе тока 270 - 280 А составляет 11 м/ч, для толщины металла 25 мм при силе тока 300 А - 2,5 - 2,8 м/ч. Производительность полуавтоматической электрокислородной резки значительно выше ручной; это особенно важно при глубоководных работах, когда время пребывания резчика-водолаза под водой весьма ограничено. При бензокислородной резке применяют специальный резак, работающий по принципу распыления бензина. К резаку подводятся три шланга: для подогревающего и режущего кислорода и распыленного (азотом) бензина. Подогревающее пламя зажигается под водой специальной электрозажигалкой, питаемой аккумуляторной батареей напряжением 12 В. Шланги, подводящие кислород и распыленный бензин, заключены в металлическую оплетку, позволяющую выполнять работу на глубине до 30 м. Для бензокислородной резки металла толщиной от 5 до 100 мм под водой выпускается установка БУПР-61. Скорость резки на установке БУПР-61 на глубине до 10 м: для толщины металла 10 мм - 22 м/ч, для толщины металла 100 мм - 6,5 м/ч. Производительность подводной резки зависит от вида резки, прозрачности воды, доступности места резки, опытности водолаза и др. В настоящее время для резки под водой начинают применять плазменную дугу. Разрабатывается резка под водой взрывом. Подводные резаки, действующие с помощью пороховых патронов, могут быть использованы для резки проволоки, кабелей, якорных цепей и других деталей, имеющих форму ленты или шнура. Ими можно перерезать стальную проволоку диаметром 1,6 - 38 мм и специальные кабели диаметром до 90 мм. Для осуществления, резки взрывом установка оснащается кумулятивным (направленным) взрывчатым зарядом, запальным шнуром, детонатором, электрическим кабелем и защитным ограждением материалов, примыкающих к месту реза. Оборудование для резки в воде любым процессом существенно отличается от промышленного оборудования для резки на воздухе, оно намного сложнее и менее производительно. В настоящее время техника подводной резки позволяет выполнять работы на глубине до 150 м и резать металл толщиной до 150 мм.  Реализация такого способа подводной сварки возможна с использованием обычных искусственных электродов с предварительно нанесенным на их поверхность водоотталкивающим изоляционным покрытием. Однако подводная сварка кроме технологических трудностей, имеет ряд металлургических связанных с насыщением металла сварочной ванны водородом и ускоренным охлаждением. Для исследования влияния этих факторов были проведены эксперименты с использованием для подводной сварки электродов марок АНО-21, МР-3, УОНИ 13/45. Все они позволяют формировать в воде качественный сварной шов с характерным металлическим блеском аустенитным нержавеющим сталям. Общеизвестно, что высокоуглеродистые стали с мартенситной структурой имеют высокую твердость и малую пластичность. Эти обстоятельства имеют существенное значение для установления способности сварных швов заваренных под водой. Технология двухэлектродной подводной сварки и резки штучными электродами на ряду со своей простотой в использовании показала такую эффективность, какую не дает подводная кислородная резка металла. Полученные соединения имеют высокое качество и структуру с небольшой твердостью по глубине, что позволяет делать вывод о пригодности предлагаемой технологии в промышленности.  Резка металла под водойНетривиальная задача: надо разрезать металлическую конструкцию под водой не извлекая её: чем это можно сделать? В современных способах обработки металла при необходимости выполнения работ под водой применяются два принципиально различных способа резки металла: Электродуговой, при котором резка выполняется за счет термического воздействия на материал; Плазменная резка; Резка посредством создания условий протекания химической реакции, позволяющей металлу сгорать в кислороде, при этом струя кислорода выступает режущим инструментом. Способ получил название кислородной резки. Последний способ в свою очередь делится на два подвида по типу нагрева металла: Газокислородная, далее разделяющаяся на подвиды по типу используемого горючего газа для разогрева металла до температуры возгорания; Электрокислородная, при которой нагрев осуществляется посредством создания электрической дуги, делится на подвиды по типу применяемых в ней электродов. Самым простым способом, который применяют в большинстве случаев для выполнения резки металла под водой на данный момент времени остается дуговая резка, для которого организую подачу тока не менее 500 a. Хорошие результаты дает этот способ при обработке металла толщиной до 2 см, с увеличением толщины производительность выполнения работ быстро снижается, а расход электродов растет, кроме того образуется неровный край реза. Поэтому, хоть и существует возможность применения электродуговой резки к порезам металла толщиной до 70 mm, но гораздо чаще для больших толщин металла или для резки нескольких слоев применяют электрокислородный способ. Но и у этого способа есть свои минусы, так в первую очередь, это быстрый выход из строя электродов. Так самый доступный трубчатый стальной электрод в среднем сгорает за 1 мин и требуется его замена, что увеличивает время выполнения работ в три-четыре раза. Поэтому основные усилия в продвижении этого способа направлены на поиск и разработку более стойких электродов. Читайте также: Пресс - упражнения, особенности тренировки, анатомия По качеству создания кромки самые лучшие результаты показывает газокислородный способ резки. Но и этот способ имеет свои ограничения. Так, хорошие показатели резки получаются при разделении стали, титана и марганца и сплавов на их основе. А остальные металлы и сплавы, в частности, на основе меди и алюминия, почти не поддаются газокислородной обработке, потому что температура их плавления ниже температуры их активного окисления в кислороде, а это условие является одним из необходимых условий газокислородной резки. Иногда, например при плохой видимости, проще сделать ряд отверстий, а затем резать пространство меж ними. Возможна подводная резка металла и с помощью специальных плазморезов (отличаются от обычных: охлаждение катода в плазмотроне осуществляется воздухом, сопла — окружающей водой), как пример АППР Краб. Пока этот метод находится в стадии активного апробирования. Особенно он интересует МЧС. Вывод: выбирать какой-то конкретный способ резки металла под водой надо исходя из существующих условий: глубины выполнения предполагаемых работ, толщины металла, его состава. Кроме того, не лишним будет учитывать уже имеющийся опыт выполнения резки металла в сходных условиях для расчета времени работы и расходных затрат на их выполнение. Сварка и резка под водой вчера и сегодняВодолазная техника и водолазное дело за последние десятилетия прошли многие этапы своего развития. Одновременно изменялись и совершенствовались способы и инструменты для подводных работ. В этой статье рассмотрим различные варианты таких сложных подводно- технических работ, как сварка и резка c использованием отечественных и импортных инструментов. Сварка и резка в водной среде с каждым годом все больше находят практическое применение при выполнении всех видов водолазных работ. С помощью подводных сварки и резки можно заделывать трещины и разошедшиеся швы обшивки корпуса аварийных кораблей, устанавливать заплаты и накладные листы на пробоины, прикреплять к затонувшим судам судоподъемные проушины и рымы, расчищать завалы и освобождать проходы, ремонтировать подводные трубопроводы и различные сооружения и т.д. Представленные ниже виды резки и сварки металла использовались в разные периоды и претерпели ряд изменений. Подводная электродуговая сварка и резка металла Электрический ток широко используется для сварки и резки металла под водой. Возникающая электрическая дуга горит под водой так же, как и на воздухе, благодаря тому, что вокруг нее образуется газовый пузырь, защищающий дугу. Для поддержания дуги необходим мощный источник тока (до 450 А). Резка металла электродуговым способом недостаточно эффективна: расплавленный металл медленно стекает и с трудом удаляется из линии реза и, быстро остывая, требует по вторной резки. При наличии плохого контакта электрода с зажимом электрододержателя соединение быстро перегревается, и электрододержатель выходит из строя. При применении постоянного тока прямой полярности («минус» – на электроде) в полости реза выделяется большое количество тепла, позволяющего разрезать металл большей толщины, чем на переменном токе. Заметим, что обратная полярность значительно снижает производительность резки. Электрокислородная резка Происходит за счет нагрева разрезаемого металла электрической дугой до температуры плавления и подачи в зону реза через трубчатый электрод струи кислорода, который сжигает металл и одновременно выдувает образующиеся окислы. Несмотря на широкое распространение, электрокислородная резка может использоваться только при резке черных металлов, а без наличия хорошего электрического контакта с разрезаемой поверхностью сильно снижается производительность. Использование этого вида резки по сравнению с вышеописанным способом считается более эффективным. Газовая подводная резка металла Газовая подводная резка металла производится с использованием кислорода и горючего газа для плавки металла в месте разреза. В качестве горючих газов для этих целей использовался ацетилен и водород. Но применять ацетилен можно только на глубинах до 7 метров, так как с увеличением глубины, а значит, и давления, под которым должен подаваться к водолазу ацетилен, появляется опасность взрыва газа. Более сложной, но в то же время и эффективной является водородкислородная резка металла, при которой металл в месте реза расплавлялся в пламени водорода, а струя кислорода сжигала и выдувала расплавленный металл. Водородкислородным резаком можно резать металл толщиной до одного метра. Однако изза взрывоопасности этот способ резки под водой не получил дальнейшего распространения. Бензокислородная резка металла С появлением бензокислородной резки проводить работы стало более доступно, удобно и безопасно. В этом случае для плавки металла в месте реза используются пары бензина, смешивающиеся с кислородом и образующие с ним пламя при выходе из головки резака. Бензин, подведенный к резаку по шлангу в жидком виде, распыляется непосредственно в головке резака, что и делает бензокислородную резку менее опасной, чем водородкислородная резка. Существенным недостатком бензокислородной резки является повышенный расход бензина и кислорода. В 1975 году в США группой энтузиастов водолазного дела из Калифорнии была создана компания «BROCO UNDERWATER», поставившая перед собой задачу создать принципиально новый вид резки не только черных и цветных металлов, но и других материалов, таких как бетон, горные породы, дерево, композитные материалы. Революционным открытием «BROCO UNDERWATER», учитывая основные принципы безопасности проведения работ, простоту и удобство при эксплуатации, стал так называемый экзотермический способ резки под водой, основанный на химической реакции электрода и разрезаемого материала. Высокая температура на конце электрода приводит к расплавлению объекта, затем поток кислорода окисляет материал дальше, вызывая экзотермическую реакцию. После этого поток кислорода продолжает эффективно выдувать расплавленный материал вне пределов линии реза. Столь высокая температура горения (не менее 5500 °С) позволяет резать не только все виды металлов, но и бетон, дерево, композитные материалы. Электрод зажигается в кислородной струе при воздействии на него слаботочной электрической дуги, возникающей между ним и разрезаемым объектом (или специальной пластиной контактного воспламенителя дуги, при резке неметаллических предметов). Факел низкотемпературной плазмы, образующийся на конце электрода, способен обеспечить эффективную резку подводных конструкций без очистки их от загрязнений и ржавчины. Электрод вставляется в специальный электрододержатель BR22, выпускаемый компанией «BROCO». Форма рукоятки электрододержателя способствует проведению подводных работ по сварке и резке в течение продолжительного времени при минимальной нагрузке на предплечье водолаза. Инструмент эргономичен и удобен в эксплуатации даже с применением самого длинного электрода. Специалиста в первую очередь интересует, насколько эффективен этот электрододержатель, прост ли он в эксплуатации? В отличие от универсальных электрододержателей отечественного производства типа ЭКД93, электрододержатели BR22 обеспечивают выполнение работ на глубинах более 60 метров, гайка цангодержателя дает возможность водолазу быстро и самостоятельно произвести смену электрода, что немаловажно при проведении глубоководных работ. Универсальность конструкции электрододержателя, благодаря сменным цангам различного диаметра, позволяет пользоваться как электродами разной длины и диаметра, предназначенными для резки, так и сварочными электродами. Для инициирования (поджига) электрода необходим слаботочный источник электропитания, используемый только для поджига электрода в течение пятипятнадцати секунд, а затем электропитание может быть отключено. В качестве источника электропитания может использоваться обычный автомобильный аккумулятор или другой источник постоянного тока, технические характеристики которого соответствуют необходимым требованиям, приведенным в таблице значений длины кабеля и величины тока. При увеличении длины кабеля фирмойпроизводителем рекомендуется при превышении последнего значения длины кабеля (152 м) увеличивать ток на 2 ампера на каждые последующие 15 метров кабеля.

Для работ на небольших глубинах возможно использование кислородного редуктора отечественного производства, но на глубинах свыше 20 метров необходимо использовать редуктор HVR4400, выпускаемый компанией «BROCO». Экзотермическая резка является более производительной по сравнению с электрокислородной и требует меньшей квалификации от водолазарезчика. Особенностью экзотермического способа резки является большой расход кислорода. Редуктор HVR4401 обеспечивает большую подачу кислорода на значительные глубины, что способствует выполнению максимального объема работ. Чтобы избежать перерасхода кислорода (при проведении работ на любых глубинах) необходима точная регулировка подачи кислорода через кислородный редуктор. Для более полного описания требований к кислородному редуктору приведем данные, рекомендованные компанией «BROCO» (см. табл.).

При превышении глубины в 107 метров фирмойпроизводителем рекомендуется рассчитывать давление следующим способом: на каждые последующие 10 метров шланга увеличивать давление на 1 атм. Корпус редуктора выполнен из латуни и имеет штуцер для подсоединения к транспортному кислородному баллону. В верхней части редуктора расположены манометры высокого и низ кого давления. На корпусе диаметрально противоположно находятся предохранительный клапан и вентиль подачи. Предохранительный клапан низкого давления, благодаря своей высокой пропускной способности, повышает безопасность его эксплуатации. Конструкция диафрагмы второй ступени позволяет точно и плавно отрегулировать выходное давление, что увеличивает эффективность резки и помогает избежать перерасхода кислорода. Для экзотермического вида резки применяются трубчатые электроды, состоящие из нескольких стрежней, один из которых выполнен из специального сплава, обеспечивающего химическую реакцию, а остальные изготовлены из стали. Для этой цели могут быть использованы электроды марки ЭТС, которые могут применяться с электрододержателем BROCO. Проведем сравнительную характеристику отечественных электродов марки ЭТС и электродов компании «BROCO» (см. табл.).

Данные, приведенные выше, позволяют оценить эффективность резки. Электроды BROCO диаметром 6 мм предназначены в основном для резки металла толщиной от 6 до 12 мм и позволяют проводить более узкую линию реза. Электродами BROCO диаметром 9,5 и длиной 450 мм рекомендуется выполнять работы по резке материала толщиной от 12 мм. При выполнении работ на больших глубинах и при необходимости длинной прямолинейной резки, при невозможности часто производить смену электродов и в ситуациях, не позволяющих водолазурезчику приблизиться к линии реза, рекомендуется использовать электроды длиной 915 мм. Резка электродами ЭТС1 и электродами BROCO может осуществляться без подачи электрического тока, который необходим только для поджига электрода на начальном этапе горения. Резка электродами ЭТС2 и ЭТС3 возможна только при условии подпитки процесса электрическим током. Компанией «BROCO» выпускаются два типа электродов для подводной сварки: серия SoftTouch для выполнения сварки несущих конструкций и серия EasyTouch для неконструкционной сварки. Электроды серии SoftTouch выпускаются для углеродистой и нержавеющей стали, а серии EasyTouch – только для углеродистой. Сварочные электроды выпускаются трех диаметров: 3,2, 3,97 и 4,76 мм и имеют длину 450 мм. Предельная рабочая глубина использования электродов марки ЭТС, как и для электрододержателя ЭКД93, составляет не более 60 метров. Эксплуатация электрододержателя BR22 и электродов BROCO также возможна при выполнении глубоководных работ (60 метров и более). Использование деталей из ударопрочного пластика дает полную гарантию отсутствия коррозии и обеспечивает надежную электрическую изоляцию. На практике очень часто возникают ситуации, требующие оперативной замены некоторых запасных частей, а при использовании оборудования в удаленных районах отсутствие необходимых деталей может привести к остановке работ. Существующие два вида комплекта запасных частей для электрододержателя BROCO помогут избежать подобных проблем. В первый, большой, комплект входят практически все составляющие части электрододержателя. Во втором, малом, комплекте имеются запасные цанги, пластиковые болты и гайки, шток кислородного клапана – словом, все, что в первую очередь требует замены в процессе работ. Экзотермический способ резки материалов становится все более популярным за счет своей эффективности и надежности. В заключение хотелось бы отметить, что и в нашей стране за последнее время специалисты многих водолазных фирм и организаций все чаще используют в своей работе именно этот вид резки и сварки.     Плазменная резка под водой | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||