Инструкция на 5050. инструкция по НВ5050. Инструкция по эксплуатации и обслуживанию насосов нв50х50 2018 г. Инструкция по эксплуатации насоса

Скачать 337 Kb. Скачать 337 Kb.

|

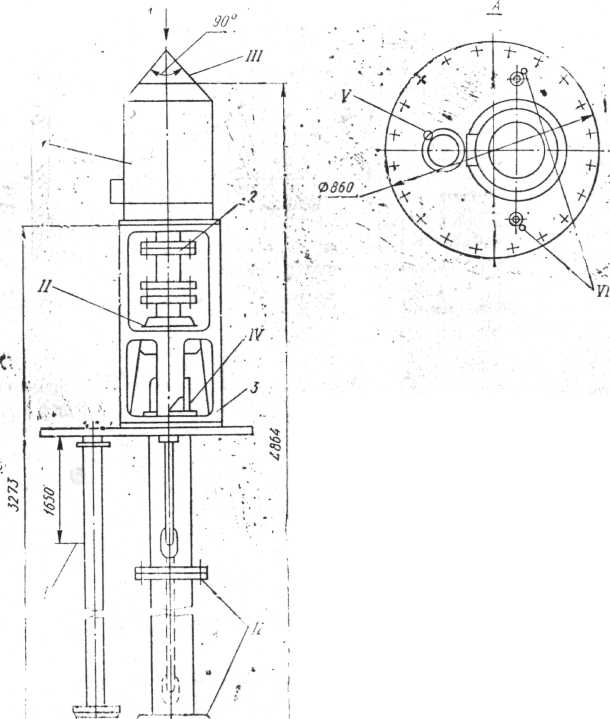

Утверждаю: Главный инженер ООО «УНК-Пермь» ______________А.Н. Перфильев «___» _____________ 2018 г. ИНСТРУКЦИЯ по эксплуатации и обслуживанию насосов НВ50х50 2018 г. Инструкция по эксплуатации насоса НВ50х50-3,0-В-55(СД) - У2-1 1. НАЗНАЧЕНИЕ ИЗДЕЛИЯ 1.1. Агрегат электронасосный полупогружной НВ 50/50-3,0-В-55(СД) - У2-1 вертикальный (далее - агрегат) устанавливается на подземной дренажной емкости и предназначен для перекачивания смеси нефтепродуктов с водой различной концентрации, плотностью не более 1000 кг/м3, имеющей твердые включения наибольшим размером до 1 мм, объемная концентрация которых не превышает 1,5 %, с температурой 258-363 К (от минус 15 до плюс 90 °С). Насос агрегата изготовлен в климатическом исполнении У, категории размещения 2 ГОСТ 15150—69 и предназначен для работы, как в закрытом помещении, так и вне помещения под навесом при температуре окружающего воздуха 228—313 К (от минус 45 до плюс 40 °С). Агрегат изготовляется для эксплуатации во взрыво- и пожароопасных производствах, в которых класс взрывоопасное зоны В-Ia и ниже в соответствии с «Правилами устройства электроустановок» (ПУЭ), категория взрывоопасной смеси паров жидкости с воздухом ПА и ПВ, а группа Т1…Т4 по ГОСТ 12.1.011—78 при условии, что температура перекачиваемой жидкости ниже температуры самовоспламенения взрывоопасной смеси, определяющей класс взрывоопасности зоны, не менее чем на 10 °С. Эксплуатация электронасосного агрегата во взрыво- и пожароопасных помещениях обеспечивается конструкцией насоса и всех комплектующих его изделий, а также схемой автоматизации (см. приложение 3). Приборы КИП и автоматики в комплект поставки агрегата не входят. 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Подача, м3/ч 50 Напор, м 50 Частота вращении, об/мни 1450 Допускаемый кавитационный запас, м 3 Давление в емкости (абсолютное), МПа (кгс/см2), не более 0,1 (1,0) Мощность насоса, кВт, не более 14,8* КПД насоса, % 46 Утечки через торцовое уплотнение, м3/ч (л/ч), не более 0,03*10-3 (0,03) Уровень звука, дБ 88 Среднее квадратическое значение виброскорости, мм/с 4,5 Установленная безотказная наработка, ч, не менее 4500** Установленный ресурс до капитального ремонта, ч, не менее 8500 Габаритные размеры, мм см. рис. 1 Глубина погружения, м 3 Масса, кг: насоса 580 агрегата 852 Показатели двигателя: марка В160М4У2 напряжение, В 220/380 мощность, кВт 18,5 частота тока, Гц 50 род тока переменный *Для плотности 1000 кг/м3. ** Без учета замены деталей уплотнения вала насоса. Насос должен эксплуатироваться в интервале подач рабочей части характеристики насоса, приведенной в приложении 1. Эксплуатация насоса при подаче, большей чем в рабочей части характеристики, не рекомендуется из-за перегрузки двигателя, увеличения радиальных сил и возможного кавитационного срыва насоса. 3. КОМПЛЕКТНОСТЬ Агрегат электронасосный 1 шт. Паспорт на агрегат 1 экз. Паспорт на электродвигатель Паспорт на торцовое уплотнение Комплект ЗИП и инструмента (согласно упаковочному листу) 1 компл. 4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ 4.1. Электронасосный агрегат состоит из насоса 4 (рис 1) двигателя 1, втулочно-пальцевой муфты 2 истойки 3. Насос — центробежный вертикальный одноступенчатый погружной с центральной подвеской и боковой напорной трубой, с опорами в перекачиваемой жидкости. Двигатель - серии В исполнении IM4081 ГОСТ 23111-78.

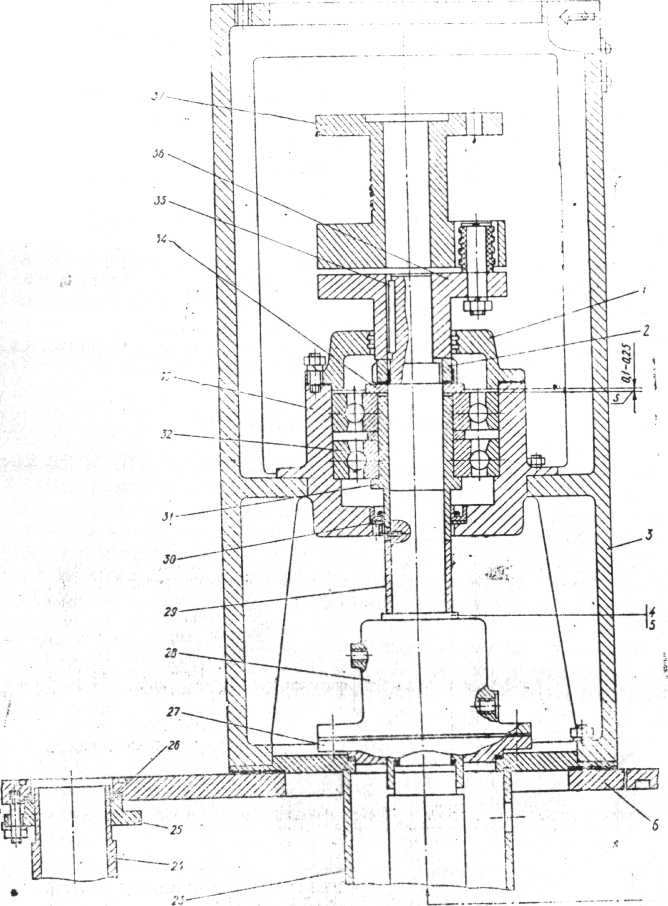

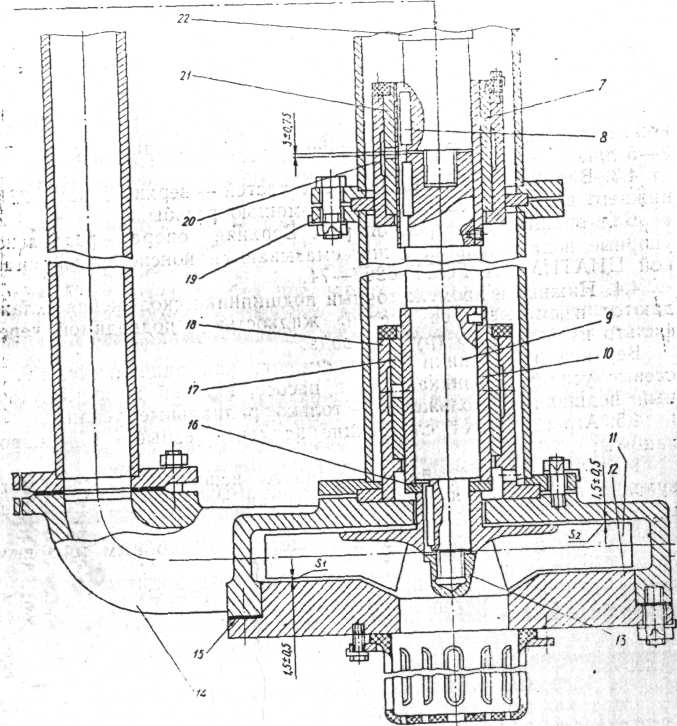

Рис. 1. Направление вращения ротора насоса по часовой стрелке, если смотреть на насос со стороны двигателя. Всасывающий патрубок расположен по оси насоса, напорный патрубок находится на корпусе насоса с выводом вертикально вверх через опорную плиту. 4.2. Конструкция насоса представлена на рис. 2. Насос смонтирован на опорной плите 6, которая устанавливается на крышке дренажной емкости, из которой ведется забор жидкости.  К опорной плите крепится верхняя подвеска 23, к которой крепится корпус 20 подшипника и нижняя подвеска 19. К нижней подвеске крепится корпус 18 нижнего подшипника и корпус 14 насоса.  Рис. 2. Насос ИВ 50/50-3,0-В-55(СД)-У2-1: 1 — крышка подшипника; 2— гайка; 3— стойка; 4 — втулка защитная; 5 — уплотнение; 6 — плита опорная; 7, 10— втулка подшипника; 8, 35— шпонка; 9 -— пал нижний; 11—колесо рабочее; 12— крышка всасывающая; 13— гайка рабочего колеса; 14 — корпус насоса; 15 — прокладка; 16, 34 — кольцо; 17, 21— вкладыш; 18 — корпус нижнего подшипника; 19 — подвеска нижняя; 20 — корпус подшипника; 22 — вал верхний; 23 — подвеска верхняя; 24 — труба напорная; 25—крышка; 26, 30 — манжета; 27 — крышка уплотнения; 28 — корпус торцового уплотнения; 29, 31 — втулка; 32 — подшипник; 33 — корпус; 36 — полумуфта насоса; 37 — проставок Сверху на верхнюю подвеску крепится стойка с корпусом подшипников качения. На стойку устанавливается двигатель. Напорная труба 24 одним концом крепится к фланцу корпуса насоса, а другим — опорной плите 6 крышкой 25, где уплотняется манжетой 26. Рабочее колесо 11 — открытого типа с прямыми лопатками. Вал уплотняется торцовым уплотнением 153/153 ТУ 26-06-1398—84 или сальниковым уплотнением. Для охлаждения и смазки торцового уплотнения в него подается напроток чистая нейтральная жидкость при температуре не выше 313 К (40 °С) под давлением, превышающим давление в емкости на 0,03—0,04 МПа (0,3—0,4 кгс/см2). Расход затворной жидкости при двойном торцовом уплотнении составляет 3—5 л/ч. 4.3. Вал насоса состоит из 2-х частей — верхнего вала 22 и нижнего вала 9, соединяемых с помощью резьбы. Вал вращается в трех опорах. Верхняя опора — радиально-упорные подшипники качения, смазываются консистентной смазкой ЦИАТИМ-201 ГОСТ 6267—74. 4.4. Нижний и промежуточный подшипники скольжения охлаждаются и смазываются чистой жидкостью, подводимой через фильтр из напорного трубопровода. Верхние подшипники воспринимают как радиальные, так и осевые усилия, возникающие в насосе, нижний и промежуточный подшипник скольжения — только радиальные усилия. 4.5. Агрегат имеет следующие элементы взрыво - и пожарозащиты: 1) двигатель — взрывозащищенного исполнения, соответствующий по категории защиты категории взрывоопасности помещения; 2)уплотнение вала насоса осуществлено двойным торцовым уплотнением; в корпусе 33 подшипников качения предусмотрено гнездо под термометр сопротивления для замера температуры подшипников; на опорной плите выполнена проточка Для соединения с напорным трубопроводом по схеме «шип—паз»; в качестве подшипников качения применены подшипники с латунными или текстолитовыми сепараторами. Примечание. Допускается применение подшипников качения со стальными сепараторами при обязательном систематическом контроле за их состоянием; 6) подшипники скольжения при работе насоса находятся в перекачиваемой жидкости во избежание искрообразования и повышения температуры. 5. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ 5.1. Возможными источниками опасных и вредных производственных факторов электронасосного агрегата по ГОСТ 12.0.003—74 являются следующие факторы физической группы: незащищенные подвижные элементы агрегата; повышенный уровень шума па рабочем месте; повышенный уровень вибрации; опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека Электронасосный агрегат должен соответствовать требованиям безопасности но ГОСТ 12.2.003—74. Строповка агрегата должна производиться за специальные строповые устройства или конструктивные элементы агрегата, указанные на рис. 1. Me допускается поднимать агрегат за рым-болты двигателя, за подвеску насоса и трубопроводы. При изготовлении, транспортировании и демонтаже агрегат должен перемещаться в соответствии с ГОСТ 12.3.009—76 и ГОСТ 12,3.020—80. Пуск агрегата без предварительного заполнения подвесок перекачиваемой жидкостью до определенного уровня (см.рис. 1) и без подачи жидкости в узел уплотнения вала не допускается. 5.5 При эксплуатации агрегата двигатель должен быть заземлен. Заземление — по ГОСТ 12.2.007.0—75 и ГОСТ 12.1.030—81. Насос должен быть заземлен при перекачивании жидкостей с удельным объемным электрическим сопротивлением 105 Ом-м и выше. Заземление — по ГОСТ21130—75. Заземляющее устройство должно быть изготовлено из стали с противокоррозионным покрытием. 5.6. При работе агрегата: не допускается подтягивать или регулировать уплотнение вала и устранять какие-либо неполадки; все вращающиеся части агрегата должны быть ограждены. Работа электронасосного агрегата без задвижки на линии нагнетания не допускается. Все запорные устройства и арматура перед монтажом, а также после каждого ремонта должны подвергаться испытанию на герметичность и прочность пробным давлением по ГОСТ 356—80. Пуск насоса должен осуществляться при закрытой задвижке на нагнетаний. Время работы насоса при закрытой задвижке не должно превышать 2-х минут. При проведении ремонтных работ двигатель должен быть полностью отключен от электрической сети. При работе насосного агрегата необходимо следить за температурой деталей насоса (корпуса уплотнения, корпуса подшипника качения, двигателя). Касание вращающегося вала о неподвижные детали и нагрев при этом деталей за счет трения недопустимо. Регулярно контролировать утечку перекачиваемой жидкости через уплотнение. В случае обнаружения утечек больше допустимых немедленно остановить агрегат и устранить неисправности. Безопасная эксплуатация электронасосного агрегата во взрыво- и пожароопасных производствах обеспечивается конструкцией насоса, соответствующим исполнением всех комплектующих изделий, включая двигатель, а также необходимыми средствами контрольно-измерительных приборов и автоматики, не входящими в комплект поставки. 5.14. При эксплуатации агрегата во взрывоопасном производстве необходимо руководствоваться ГОСТ 12.1.010—76, ПУЭ («Правила устройства электроустановок»), ПИВРЭ («Правила изготовления взрывозащищенного и рудничного электрооборудования»), утвержденными Госгортехнадзором, а также необходимо выполнять следующие требования: 1) обеспечить подачу в подшипники скольжения смазывающей и охлаждающей жидкости. Жидкость подается в подшипники из напорной трубы при пуске агрегата, очищаясь от твердых включений в фильтрах. Агрегат включается в работу автоматически при достижении в дренажной емкости определенного уровня перекачиваемой жидкости, при котором средний и нижний подшипники скольжения насоса залиты ею. При работе агрегата уровень жидкости в емкости падает, но подшипники скольжения остаются залитыми перекачиваемой жидкостью, которая пополняет сварные подвески насоса, проходя в них через подшипники скольжения. Таким образом, подшипники скольжения, залитые перекачиваемой жидкостью, не могут служить источником повышенной температуры, способной вызвать воспламенение взрывоопасной смеси, если она появится в дренажной емкости. В связи с этим, для агрегатов НВ отпадает необходимость в наличии азотного «дыхания» в емкостях, на которых они установлены. В том случае, когда необходимо полностью опорожнить дренажную емкость, агрегат пускается не автоматически, а ручным пуском при низком уровне перекачиваемой жидкости (когда залито только рабочее колесо насоса) и при отключенной блокировке по минимальному уровню в емкости. При этом перед пуском сварные подвески насоса для обеспечения взрывоопасности должны быть заполнены водопроводной водой. Она подается в подвески после открытия оператором крала 12 (см. приложение 3) через систему подвода смазывающей, и охлаждающей жидкости подшипников скольжения. Вода заполняет подвески через 15 минут. Только после этого закрывают край 12 и пускают агрегат в работу; 2) убедиться, что нет касания между собой неподвижных и подвижных наружных металлических деталей насоса (крышка подшипника — вал, крышка уплотнения —вал и т. д.); 3) проверить вращение вала агрегата. Вал должен свободно проворачиваться от руки; 4) перед разборкой насоса, перекачивающего токсичные, горючие и легковоспламеняющиеся жидкости должна проводиться промывка насоса подои и дегазация паром или инертным газом до полного удаления остатков перекачиваемой жидкости; 5) при работе агрегата следить за тем, чтобы не было перегрева подшипников качения, узла уплотнения вала и двигателя; соблюдать сроки ремонтов насоса и следить за состоянием его узлов и деталей, особенно за состоянием шарикоподшипников со стальным сепаратором; первый пуск насоса, работающего во взрыво- и пожароопасных производствах, необходимо осуществлять на нейтральной жидкости. Эксплуатация электронасосного агрегата без средств защиты и контрольно-измерительных приборов, предусмотренных схемами защиты (приложения 3 и 4), не допускается. Монтаж и демонтаж электронасосного агрегата производится только с помощью специально предназначенного для этого инструмента и приспособлений, учитывающих требования техники безопасности и эргономики. Во взрыво- и пожароопасных производствах монтаж и демонтаж агрегатов должен производиться инструментом, исключающим искрообразование. Пуск электронасосного агрегата после монтажа или капитального ремонта может быть осуществлен только после проверки безопасности его эксплуатации комиссией, специально назначенной администрацией предприятия. На рабочих местах и зонах, в производственных помещениях при эксплуатации электронасосных агрегатов должны быть, при необходимости, предусмотрены меры по снижению шума и вибрации в соответствии с ГОСТ 12.1.003—83 и ГОСТ 12.1.026—80. К монтажу и эксплуатации электронасосного агрегата должны допускаться только квалифицированные механики и слесари, знающие конструкцию насоса и обладающие опытом по обслуживанию, ремонту и проверке эксплуатируемых агрегатов, а также сдавшие экзамен на право монтажа и обслуживания данного оборудования. 6. ПОДГОТОВКА ИЗДЕЛИЯ К РАБОТЕ 6.1. После доставки электронасосного агрегата на место монтажа следует убедиться в комплектности агрегата, сохранности гарантийных пломб, в наличии заглушек на всасывающем и нагнетательном патрубках. Изделие необходимо тщательно осмотреть, чтобы убедиться в отсутствии повреждений, полученных при транспортировании и хранении, снять консервационные пломбы и заглушки. 6.2. Снять с наружных законсервированных поверхностей насоса избыток смазки и протереть поверхности ветошью, смоченной в бензине или уайт-спирите. Детали и инструменты, покрытые консервационной смазкой, для расконсервации погрузить на 4—8 минут в минеральное масло с температурой 378—383 К (105—110 °С), или нагреть до 383—393 К (ПО—120 °С) и дать стечь расплавленной смазке. 6.3. Место установки агрегата должно удовлетворять следующим требованиям: необходимо обеспечить свободный доступ к агрегату для его обслуживания во время эксплуатации; опорная поверхность фланца емкости для установки агрегата должна быть горизонтальной. Установку агрегата на емкость производить по уровнемеру, обеспечив вертикальное положение агрегата; напорный трубопровод, идущий от насоса, должен быть закреплен на отдельных опорах. Передача нагрузок от трубопроводов на насос не допускается; на напорном трубопроводе должны быть установлены обратный клапан и задвижка. Обратный клапан должен быть установлен между задвижкой и насосом; на выходе из напорного патрубка насоса должны быть установлены приборы, обеспечивающие измерение давления перекачиваемой жидкости; должна быть обеспечена подача жидкости в узел уплотнения вала и подвод жидкости к подшипникам скольжения; Расконсервация проточной части насоса обязательна только в случае, если недопустимо попадание консервирующего состава в перекачиваемую жидкость. Расконсервация в этом случае производится промывкой полости насоса бензином или уайт-спиритом. В остальных случаях расконсервация не производится. Перед монтажом произвести ревизию насоса с целью проверки чистоты проточной части насоса и расконсервации. Установить агрегат на опорную поверхность фланца емкости. Присоединить напорный трубопровод, а также трубопроводы других систем. Допускаемая непараллельность фланцев должна быть не более 0,15 мм на длине 100 мм. Не допускается исправлять перекос фланцев подтяжкой болтов или путем установки косых прокладок. Смонтированные системы испытать на герметичность и прочность пробным давлением по ГОСТ 356—80. Подключить систему электропитания и пробным пуском проверить направление вращения. В цепи питания агрегата должны быть выполнены защиты в соответствии со схемами, приведенными в приложениях 3 и 4. Проверить действие задвижек трубопроводов и кранов приборов. Исходное положение задвижек и кранов перед пуском — закрытое. Проверить наличие смазки в камере подшипников качения. Пуск насоса производится в следующем порядке: подать охлаждающую жидкость в узел уплотнения вала; закрыть напорную задвижку; закрыть манометр на напорном трубопроводе; проверить уровень перекачиваемой жидкости в емкости. Минимально допустимый уровень жидкости—1650 мм от нижней поверхности опорной плиты (см. рис. 1). Подшипники скольжения должны быть залиты жидкостью. Эта операция осуществляется автоматикой насоса. Насос не может быть запущен при уровне перекачиваемой жидкости ниже минимального; включить двигатель в соответствии с инструкцией по пуску в работу; открыть манометр на напорном трубопроводе; когда манометр покажет, что насос обеспечивает необходимое давление, постепенно открыть напорную задвижку, время работы на закрытой задвижке — не более 2-х минут; 8) закрыть манометр и в дальнейшем открывать его только по мере надобности. При работе насоса следует убедиться в отсутствии касания между неподвижными и подвижными металлическими деталями насоса (крышка уплотнения — вал; крышка подшипника — вал). Остановка агрегата производится в следующей последовательности: закрыть напорную задвижку; выключить двигатель; прекратить подачу жидкости к узлу уплотнения вала. 6.16. После 24 часов работы непосредственно на обкатке составить акт сдачи смонтированного агрегата в эксплуатацию. 7. ПОРЯДОК РАБОТЫ Осуществить пуск насоса согласно п. 6.13. и задвижкой на напорном трубопроводе установить рабочий режим. Во время работы следить за показаниями приборов, за подачей жидкости в подшипники скольжения и узел уплотнения вала, а также за нагревом шарикоподшипников и узла уплотнения вала. Резкие колебания стрелок приборов, а также шум и вибрация характеризуют ненормальную работу насоса. В этом случае остановить насос и устранить неисправности. При работе во взрыво- и пожароопасных производствах регулярно следить за нагревом и наличием зазора между неподвижными и подвижными металлическими деталями насоса, указанными в п. 6.14. По окончании работы остановить насос согласно п. 6.15 При кратковременных остановках не прекращать подачу жидкости к узлу уплотнения вала насоса. Насос может включаться в работу автоматически при достижении в дренажной емкости уровня перекачиваемой жидкости, отстоящего от нижней поверхности опорной плиты насоса на 1650 мм, и отключаться также автоматически, когда жидкость из емкости откачена (этот уровень определяется проектантом). 8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 8.1. Техническое обслуживание агрегата проводить только при его использовании. Техническое обслуживание при транспортировании и хранении Производить только по истечении установленного срока консервации. При этом проверить и, при необходимости, возобновить консервацию агрегата. При проведении технических осмотров и регламентных работ разрешается пользоваться только стандартным инструментом и инструментом из ЗИП. Предусматриваются следующие виды технического обслуживания: повседневное; периодическое (не реже 1 раза в 3 месяца). Перечень основных работ, проводимых при техническом обслуживании, приведен в таблице.

Примечания: Все работы необходимо производить при отключенном двигателе. Работы, связанные с разборкой насоса, необходимо производить после промывки насоса в специально предназначенном помещении. 8.4. После выработки установленного ресурса произвести капитальный ремонт насоса. 8.5. Порядок разборки и сборки насоса (см. рис. 1 и рис. 2).Разборка насоса должна производиться на специальном участке, исключающем загрязнение деталей насоса. Разборку и сборку насоса производить только стандартным инструментом с использованием специнструмента, предусмотренного в ЗИП. Перед разборкой промыть насос от перекачиваемого продукта, дегазировать и очистить от пыли и грязи. 8.6. Для ревизии проточной части и при текущем ремонте производится разборка насоса. Порядок разборки следующий: отсоединить и снять двигатель 1 (см. рис. 1) со стойки 3, снять муфту 2 с проставком; отсоединить трубопроводы от напорного фланца, узла уплотнения вала, трубопроводы подачи жидкости к подшипникам скольжения; снять насос с емкости; отсоединить всасывающую крышку 12 от корпуса 14 насоса; отвернуть ганку 13 рабочего колеса; отсоединить фланец корпуса насоса от напорной трубы 24; с помощью отжимных винтов в нижней подвеске 19 отсоединить от нее корпус 14 насоса вместе с рабочим колесом 11; снять напорную трубу 24, трубопроводы подвода жидкости к подшипникам скольжения; снять нижний корпус 18 нижнего подшипника и вынуть из него вкладыш 17; снять шпонку 35, крышку 1 подшипника и отвернуть гайку .2; снять корпус 33 вместе с узлом подшипников.3.2 и втулкой 31; снять стойку 3; разобрать узел подшипника 32; снять корпус 28 торцового уплотнения с неподвижным кольцом, затем снять крышку 27 торцового уплотнения с неподвижным кольцом торцового уплотнения 5; снять с вала защитную втулку 4 с Оставшимися деталями торцового уплотнения; вынуть в собранном виде верхний вал 22 и нижний вал 9 в сторону всасывания вместе со втулками 7 и 10 подшипников; снять с зала втулки 7 и -10, шпонки 8, а также втулку 29; разобрать вал на вал верхний 22 и вал нижний 9; отсоединить от опорной плиты 6 подвески 23 и 19, разъединить подвески. Сборка насоса производится в последовательности, обратной разборке. При сборке насоса размер S2 обеспечить подбором необходимого количества регулировочных колец 16, размер S1 обеспечить подбором необходимого количества прокладок 15. Перед сборкой насоса все детали должны быть подготовлены к сборке, т. е. очищены от грязи, ржавчины, заусенцев. Острые углы у всех деталей должны быть притуплены. При сборке насоса необходимо соблюдать чистоту. Все детали перед сборкой необходимо протереть насухо. Условием правильной сборки является плавное вращение вала насоса от руки. Все резьбовые соединения при сборке смазать графитной смазкой УСсА ГОСТ 3333—80. Не допускается выкрашивание и неровности на поверхности резьбы, которые по своей глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину витка. Подшипники перед напрессовкой на втулку должны быть нагреты в масле до температуры 353—363 К (80—90 °С). В собранных, изделиях концы болтов и шпилек должны выступать из гаек не менее чем на одни и не более чем на четыре шага резьбы. В одном соединении концы болтов и шпилек должны выступать из гаек на одинаковую высоту, с отклонением в пределах допусков на детали соединения. Порядок сборки насоса следующий: собрать верхний вал 22 и нижний вал 9, соблюдая зазор между ними; надеть на вал шпонки 8, втулки 7 и 10; собрать опорную плиту 6 с верхней подвеской 23; установить на фланец вала 22 крышку 27 торцового уплотнения с неподвижным кольцом торцового уплотнения 5; завести вал в сборе снизу в крышку 27 торцового уплотнения и надеть на него сверху защитную втулку 4 с подвижными деталями торцового уплотнения 5; надеть на вал сверху корпус 28 торцового уплотнения с неподвижным кольцом. При этом защитная втулка должна выступать из корпуса приблизительно на 3 мм, в дальнейшем этот размер может немного измениться; надеть на вал втулку 29; установить на верхнюю подвеску 23 стойку вместе с корпусом 33; установить на вал и в корпусе 33 втулку 31 с подшипника и 32, кольцо 34 и закрепить гайкой 2; выставить размер S3=44±0,5, завернуть винты торцового уплотнения 5, после чего привернуть корпус 28 торцового уплотнения к крышке 27 уплотнения; собрать с верхней подвеской 23 корпус 20 подшипника, нижнюю подвеску 19 и корпус 18 нижнего подшипника. В корпусы 20 и 18 подшипников должны быть вставлены вкладыши 21 и 17; с нижней подвеской 19 и опорной плитой 6 соединить корпус 14 насоса и напорную трубу 24; установить необходимое количество регулировочных колец 16, надеть на вал рабочее колесо 11, закрепив гайкой 13; установить необходимое количество прокладок 15, надеть всасывающую крышку 12; присоединить трубопроводы для подачи жидкости в подшипники и к опорной плите; поставить насос на емкость; установить двигатель 1 (см. рис. 1) на стойку 3, соединив валы муфтой 2. 8.7. Замену торцового уплотнения без разборки насоса производить следующим образом: снять проставок 37 (см. рис. 2) и полумуфту 36; снять крышку 1 подшипника, отвернуть гайку 2 и снять кольцо 34; 3) снять корпус 33 вместе с узлом подшипников 32 и втулкой 31; отсоединить корпус 28 уплотнения и поднять его вверх; заменить детали торцового уплотнения. После замены уплотнения произвести сборку в порядке, обратном разборке, после чего проверить зазоры S1и S2. 9. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

С инструкцией ознакомлен: «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ «___»__________________2018г._____________________________/_________________/ |