ОТЧЕТ о прохождении практики по профилю специальности Специальность 21.02.01 Разработка и эксплуатация нефтяных и газовых мест. Otchet_PP_2022_-_Юсупова. Инструкция по рабочей профессии 7 4 Контроль и поддержание оптимальных режимов разработки и эксплуатации скважин

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

Министерство образования и науки Республики Башкортостан Государственное автономное профессиональное образовательное учреждение Нефтекамский нефтяной колледж Утверждаю Руководитель практики от организации ______________________ (ФИО, подпись) «___» __________ 2022 г. МП ОТЧЕТ о прохождении практики по профилю специальности Специальность 21.02.01 Разработка и эксплуатация нефтяных и газовых месторождений Группа 4Н204 Выполнил студент ______________________________________ Д.Д. Юсупова подпись Принял руководитель практики от колледжа _____________________________________ А.В. Никитина подпись Оценка 3 (удовлетворительно)  Содержание

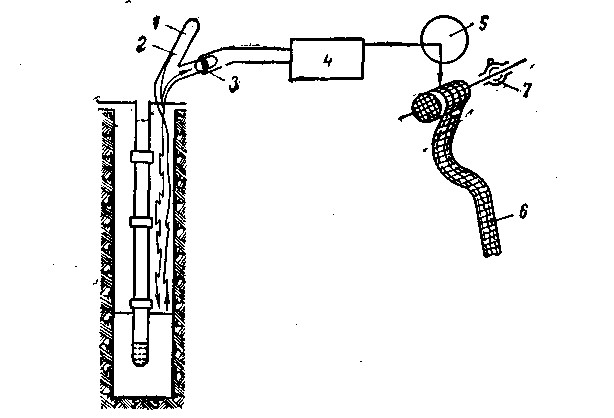

1 Информация о предприятии, краткие сведения о районе нефтяных и газовых месторождений Нефтедобывающее управление «Арланнефть» создано в 1957 году. Осуществляет разработку и эксплуатацию Арланского месторождения нефти на территории Калтасинского и Краснокамского районов. Находится в г. Нефтекамск. В составе: 6 цехов по добыче нефти и газа, прокатно-ремонтный цех эксплуатации оборудования, цехи подготовки и перекачки нефти, поддержания пластового давления, капитального и подземного ремонта скважин. Арланское месторождение - крупнейшее по запасам нефти, расположено на северо-западе Башкирии в пределах Волго-Уральской нефтегазоносной провинции. Расположено на территории Краснокамского, Калтасинского и Дюртюлинского районов республики Башкортостан и частично на территории Удмуртии. Включает в себя Арланскую, Новохазинскую, Николо-Берёзовскую и Вятскую площади. Открыто в ноябре 1955, введено в разработку в 1958. К 2010 году на месторождении добыто 500 млн тонн нефти. Первой является скважина №3, пробуренная бригадой нефтеразведчиков под руководством мастера Сахапова, расположенная недалеко от деревни Ашит (в 15 км. от г. Нефтекамск). Условно оно делится на площади: Арланская, Николо-Берёзовская, Вятская и Новохазинская. Разрабатывается АНК «Башнефть» в рамках НГДУ «Арланнефть», «Южарланнефть» (Новохазинская площадь), «Чекмагушнефть» (Юсуповский участок Новохазинской площади) и ОАО «Белкамнефть» (Вятская площадь). При разработке применяется заводнение пластов. Основной способ эксплуатации добывающих скважин - механизированный. Общий фонд скважин около 8 тыс. единиц. Нефть добывается с большим содержанием воды (93%). На пике добыча на месторождении доходила до 12 млн т в год. НГДУ «Южарланнефть» осуществляет разработку правобережной части Новохазинской площади, в границах которой находится 74,8% территории и 77,3% начальных геологических запасов нефти площади. Разработка ТТНК Новохазинской площади начата в 1960 г. Первый проектный документ - «Технологическая схема разработки Новохазинской площади» составили Саттаров М. М. и др. в 1961 г. В схеме предусматривалась раздельная эксплуатация двух объектов (верхнего в составе I-V пластов и нижнего VI), применение законтурного и внутриконтурного заводнений. Максимальный фонд скважин составлял 1543, максимальный уровень добычи нефти - 12 млн.т/год. Но уже в генеральной схеме (1965) все пласты были объединены в один объект. Сохранилось условие раздельной закачки воды. В дальнейшем по мере изучения геологического строения Арланского месторождения уточнялись запас и параметры пластов. В процессе исследований в области анализа, контроля и регулирования выяснилось, что многие из первоначальных решений в проектных документах были ошибочны. В 1978 г. Был составлен уточненный проект разработки. В уточненном проекте разработки рассмотрено два варианта разработки, отличающиеся лишь закачиваемым объектом. Предложена закачка ПАА и технической воды, это предусматривало дополнительное бурение скважин и уплотнение сетки скважин до 20 га/скв. В связи с отсутствием необходимого реагента был принят вариант закачки технической воды. 2 Схема организационной структуры предприятия или цеха Начальник ЦДНГ-4     Главный инженер Главный геолог   Группа подготовки и перекачки нефти Отдел главного механика Геологический отдел   Отдел главного энергетика Производственно-технологический отдел по добыче нефти и газа Отдел разработки и эксплуатации нефтяных и газовых месторождении   Отдел охраны труда и техники безопасности Служба охраны окружающей среды  Производственно-технический отдел Нефтепромысловый отдел Рисунок 1 - Организационная структура ЦДНГ-4 3 Должностная инструкция по рабочей профессии 1. Общие положения 1.1. Оператор по добыче нефти и газа 4-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании. 1.2. Оператор по добыче нефти и газа 4-го разряда отвечает за: - своевременное и качественное выполнение им задач по предназначению; - соблюдение исполнительской и трудовой дисциплины; - соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы 1.3. На должность оператора по добыче нефти и газа 4-го разряда назначается лицо, имеющее среднее профессиональное образование по данной специальности и стаж работы не менее 1 года. 1.4. В практической деятельности оператор по добыче нефти и газа 4-го разряда должен руководствоваться: - локальными актами и организационно-распорядительными документами Компании; - правилами внутреннего трудового распорядка; - правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты; - указаниями, приказаниями, решениями и поручениями непосредственного руководителя; - настоящей должностной инструкцией. 1.5. Оператор по добыче нефти и газа 4-го разряда должен знать: - основные сведения о нефтяном и газовом месторождении; - назначение, правила эксплуатации и обслуживания наземного оборудования скважин и установок, применяемого инструмента и приспособлений, контрольно-измерительных приборов; - технологический процесс добычи, сбора, транспортировки нефти, газа, газового конденсата, закачки и отбора газа; - схему сбора и транспортировки нефти, газа и конденсата на обслуживаемом участке; - устройство обслуживаемых контрольно-измерительных приборов, аппаратуры, средств автоматики и телемеханики. 2. Должностные обязанности Оператор по добыче нефти и газа 4-го разряда выполняет следующие должностные обязанности: 2.1. Ведение технологического процесса при всех способах добычи нефти, газа и газового конденсата, обслуживание, монтаж и демонтаж оборудования и механизмов под руководством оператора по добыче нефти и газа более высокой квалификации. 2.2. Осуществление работ по поддержанию заданного режима работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и других объектов, связанных с технологией добычи нефти, газа и газового конденсата и подземного хранения газа. 2.3. Разборка, ремонт и сборка отдельных узлов и механизмов простого нефтепромыслового оборудования и арматуры. 2.4. Очистка насосно-компрессорных труб в скважине от парафина и смол механическими и автоматическими скребками и с использованием реагентов, растворителей, горячей нефти и пара. 2.5. Обработка паром высокого давления подземного и наземного оборудования скважин и выкидных линий. 2.6. Замер дебита скважин на автоматизированной групповой замерной установке. 2.7. Представление информации руководителю работ и оператору о всех замеченных неполадках в работе скважин и другого нефтепромыслового оборудования. 2.8. Техническое обслуживание коммуникаций газлифтных скважин под руководством оператора по добыче нефти и газа более высокой квалификации. В случае служебной необходимости оператор по добыче нефти и газа 4-го разряда может привлекаться к выполнению обязанностей сверхурочно, в порядке, предусмотренном законодательством. 3. Права Оператор по добыче нефти и газа 4-го разряда имеет право: 3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности. 3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией. 3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия и вносить предложения по их устранению. 3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей. 3.5. Привлекать специалистов всех структурных подразделений Компании к решению возложенных на него задач 3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав. 4. Ответственность и оценка деятельности 4.1. Оператор по добыче нефти и газа 4-го разряда несет административную, дисциплинарную и материальную ответственность за: 4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя. 4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач. 4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях. 4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы. 4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам. 4.1.6. Не обеспечение соблюдения трудовой дисциплины. 4.2. Оценка работы оператора по добыче нефти и газа 4-го разряда осуществляется: 4.2.1. Непосредственным руководителем - регулярно, в процессе повседневного осуществления работником своих трудовых функций. 4.2.2. Аттестационной комиссией предприятия - периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период. 4.3. Основным критерием оценки работы оператора по добыче нефти и газа 4-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией. 5. Условия работы 5.1. Режим работы оператора по добыче нефти и газа 4-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании. 5.2. В связи с производственной необходимостью оператор по добыче нефти и газа 4-го разряда обязан выезжать в служебные командировки. 4 Контроль и поддержание оптимальных режимов разработки и эксплуатации скважин 4.1 Технология термометрирования Измерение температуры по стволу скважины производят в целях изучения: естественного теплового поля Земли; местных (локальных) тепловых полей, наблюдаемых в скважине в процессе бурения и эксплуатации; искусственных тепловых полей, вызванных наличием в скважине промывочной жидкости и цементного раствора в затрубном пространстве. Термометрия изучает тепловые поля в скважинах с целью решения задач региональной геологии и геотермии, разведки месторождений полезных ископаемых, контроля за эксплуатацией продуктивных пластов и определения технического состояния скважин. Технология термометрирования заключается в следующем. Скважину на некоторое время оставляют в покое. После выравнивания температуры бурового раствора и окружающих пород производят контрольный замер температуры в скважине. Затем в нее закачивают буровой раствор. При этом часть его из верхней части ствола уйдет в зону поглощения. Так как температура закачиваемого раствора обычно более низкая, то снизится и температура раствора, расположенного в интервале под поглощающим пластом. Температура раствора ниже поглощающей зоны не изменится. На термограммах против поглощающего горизонта выделится зона повышенных или пониженных температур в зависимости от разницы температур раствора в исследуемых горных пород. Для этой цели используется записывающий термометр. 4.2 Технология расходометрии Расходометрия позволяет выделить интервал притока или поглощения жидкости в действующих скважинах, выявить наличие перетока жидкости по стволу скважины, определить суммарный дебит (расход) жидкости отдельных пластов, построить профиль притока (приемистости) как по отдельным участкам пласта, так и для пласта в целом и провести разделение добычи жидкости из совместно эксплуатируемых пластов. Технология расходометрии: 1. На устье устанавливают лубрикатор 2. В скважину спускают расходомер 3. Медленно с постоянной скоростью расходомер спускают от устья к забою 4. Извлекают расходомер Измерительным элементом расходомера является турбина которую заставляет вращаться поток жидкости в скважине. При этом приводится в действие магнитный прерыватель тока по показанием которого определяют частоту вращения турбинки. Чем выше дебит, тем быстрее вращаются турбинки и тем больше импульсов в единицу времени поступит в измерительный канал. Частота импульсов преобразуется в напряжение которое по кабелю поступает на поверхность к регистрирующему прибору. По непрерывным измерениям диаграмм расходометрии качественно оценивают места притока или приемистости и выявляют нарушения герметичности колоны в неперфорированных интервалах. По результатам измерений проводимых последовательно в заданных точках дается количественная оценка распределения расхода жидкости по пластам и строится интегральная расходограмма, которая показывает количество жидкости проходящей через сечение скважины на различных глубинах. Максимумы соответствуют притоку, а минимумы поглощению. После строят дифференциальную расходограмму которая характеризует интенсивности притока (поглощения) на единицу мощности пласта. 5 Контроль за работой наземного и скважинного оборудования на стадии эксплуатации5.1 Технология измерения динамического уровня, дебита при эксплуатации скважин Для проведения замера динамического уровня в скважине необходимо выполнить следующие операции: 1.Произвести осмотр наземного оборудования скважины. 2.Снять заглушку с замерного патрубка 3.Кратковременным открытием задвижки затрубного пространства проверить наличие давления и отчистить внутреннюю полость от загрязнений. 4.Установить эхолот на замерной патрубок 5.Плавно открыть затрубный вентиль 6.Произвести исследование 7.Закрыть задвижку 8.Стравить остаточное давление 9.Демонтировать прибор 10. Установить штатную заглушку. Широкое распространение получили эхолоты конструкции В.В. Сныткина.  Рисунок 2 - Схема эхометрической установки. Эхолот состоит из пороховой хлопушки 1, представляющей собой тройник из сваренных под углом двух цельнотянутых труб. Открытый конец прямой трубы, на который навинчен конус, при помощи резиновой трубки герметично вставляется в отверстие планшайбы на устье скважины. В верхнем конце этой прямой трубы имеется ударник - устройство для возбуждения взрыва пороха, заряд которого помещен в специальной гильзе. В средней части трубы находится пламегаситель 2, представляющий собой металлическую шайбу с мелкими отверстиями, которая, понижая температуру пороховых газов, предотвращает взрыв газовой среды в межтрубном пространстве скважины. Выстрел производят ударом руки по ударнику. В другой трубе, приваренной под углом к прямой трубе, помещен термофон 3. Это вольфрамовая нить, по которой протекает постоянный электрический ток силой 0,2-0,3 А, нагревающий ее до температуры 100°С. Термофон получает питание от батарейки напряжением 3-6 В. Звуковые импульсы, воздействуя на вольфрамовую нить, вызывают изменение ее температуры, в результате чего изменяется сила тока в цепи термофона. Это изменение силы тока в цепи термофона передается через усилитель 4 регулятору 5, который фиксирует соответствующие пики на диаграмме 6, движущейся с постоянной скоростью от электромоторчика 7. Эхолот питается от сети напряжением 220 В. При создании взрыва в хлопушке звуковая волна распространяется по стволу скважины со скоростью звука, отражается от уровня жидкости и снова возвращается к устью скважины, где улавливается термофоном. Так как определение скорости распространения звука в газовой среде скважины связано со значительными техническими трудностями, на колонне насосных труб устанавливают отражатели звука - реперы, расстояние от которых до устья скважины предварительно точно измеряют. По времени прохождения звуковой волны до репера (что фиксируется на эхограмме) определяют скорость звука в скважине и по ней уже находят глубину стояния динамического уровня. Технология измерения дебита при эксплуатации скважин Продукция скважин на разных месторождениях измеряется по разному. Наиболее простыми методами измерения дебита нефти являются объемный и массовый способы. Большинство существующих в настоящее время замерных установок используют три основных принципа измерения дебита скважин: - объемный метод измерения дебита (с последующим пересчетом в массовый), основанный на замере времени налива калиброванного объема, или на косвенном измерении проходящего объема жидкости и газа с помощью турбинных и/или вихревых преобразователей расхода; - гидростатический метод, основанный на использовании зависимости гидростатического давления столба жидкости от количества жидкости в емкости; - прямой метод измерения массового дебита, основанный на применении двух массовых расходомеров - на линиях измерения дебита жидкости и газа. В настоящее время на нефтяных месторождениях широко применяются автоматические устройства для замера продукции скважин: Спутник-А, Спутник-Б и Спутник-В. Принцип действия их по существу идентичный. Установки различаются по следующим показателям: рабочему давлению, числу подключаемых скважин, максимальным измеряемым дебитам скважин, количеству измеряемых параметров, номенклатуре и компоновке применяемого оборудования и приборов. Спутник - А предназначен для автоматического переключения скважин на замер, а также для автоматического измерения дебита скважин, подключенных к Спутнику, контроля за работой скважин по наличию подачи жидкости и автоматической блокировки скважин при аварийном состоянии. 5.2 Технология отбора проб Отбор глубинных проб в скважинах проводится глубинным пробоотборником с извлечением и без извлечения НКТ. В последнем случае, если позволяет конструкция скважины глубинные пробы отбираются через затрубное пространство с помощью малогабаритных глубинных пробоотборников. Используемое оборудование: Пробоотборник глубинный ПГС-38, ВПП-300 1. Последовательность выполнения работ при отборе глубинных проб нефти с извлечением НКТ: - поднять глубинно-насосное оборудование; - отбить статический уровень; - оборудовать устье под спуск пробоотборника; - произвести замер пластового давления глубинным прибором, произвести отбор пробы с глубины замера пластового давления; - определить ВНР с помощью желонки или поинтервальным замером давления с точностью до 50 метров; отобрать пробы желонкой на удельный вес нефти и воды выше и ниже ВНР (не менее 3-х с разных глубин); - подготовить глубинный пробоотборник, проверить на герметичность камеры приема пластовой жидкости и настройку реле с электроприводом; - привести глубинный пробоотборник в рабочее состояние; - спустить его и отобрать глубинную пробу с глубины, выше ВНР на 50 метров; - выдержать их на заданной глубине в течении 20-30 минут в зависимости от удельного веса нефти (чем больше удельный вес, тем больше держать) так как в камере должно произойти полное замещение воздуха нефтью; - поднять камеры; - для достоверности полученных проб необходимо отобрать не менее 3 проб с заданной глубины. При отборе глубинных проб с извлечением НКТ используется, в основном, пробоотборник ВПП-300. При отборе глубинных проб на фонтанирующих скважинах на устье необходимо установить лубрикатор и рабочую площадку. 5.3 Технология борьбы с осложнениями в скважинах 5.3.1 Отложения парафина Методы борьбы с АСПО предусматривают проведение работ по предупреждению выпадения и удалению уже образовавшихся осадков. Предупреждение образования АСПО достигается нанесением защитных покрытий на поверхности труб и другого оборудования из гидрофильных материалов (стекло, стеклоэмали, бакелитовй лак, эпоксидные смолы, бакелито-эпоксидные композиции и др.), а также введением в поток добываемой нефти различных ингибиторов (диспергаторов, присадок). Удаление АСПО достигается путем очистки поверхности труб и оборудования механическими скребками, тепловой и химической обработкой продукции скважин. Применение химических реагентов (ингибиторов) для предупреждения образования АСПО очень часто совмещается с предупреждением образования устойчивых водонефтяных эмульсий, защитой нефтепромыслового оборудования от коррозии и солеотложений. Для предупреждения выпадения парафина применяют ингибиторы-присадки и ингибиторы-диспергаторы. К ингибиторам-присадкам относятся сополимер этилена с винилацетатом и полиакриламид. К ингибиторам-диспергаторам относится ингибиторы-диспергаторы типа СНПХ-7200, типа ИКБ-4, ПАВ. Для удаления АСПО предложено более 50 составов, различающихся эффективностью, технологией проведения. Основные параметры технологии применения удалителей АСПО – место и способ подачи реагента. Химический реагент может подаваться на забой скважины, к башмаку газлифтных и фонтанных труб, на прием скважинного насоса, в выкидную линию скважинного насоса и на устье скважины. К химическим обработкам относятся применение органических растворителей, применение ПАВ. К тепловым способам удаления осадков относятся применение АДП, электронагревателей, паротепловые обработки, ТГХВ. К механическим обработкам относятся разбуривание, применение скребков. В условиях цеха наиболее применим метод комплексной обработки ПЗП с использованием растворителя ЭФРИЛ - 317-Д с последующим воздействием кислоты с наличием стабилизатора и стимулятора позволит значительно увеличить эффективность проведения кислотной обработки. Данная технология увеличила гидропроводность пласта, заблокированного АСПО, а также внутрискважинного оборудования и перфорационного интервала пласта. 5.3.2 Отложения солей Методы борьбы с отложениями солей предусматривают проведение работ по предупреждению выпадения и удалению уже образовавшихся осадков. Для предотвращения солеотложения в нефтепромысловом оборудовании применяют технологические, физические и химические способы. К технологическим способам относят подготовку воды для использования в системе ППД, операции по отключению обводненных интервалов, раздельный отбор и сбор жидкости и т.д. При этом предотвращение солеотложения происходит за счет исключения или ограничения возможности смешения химически несовместимых вод. Решение проблемы обводнения продукции скважины заключается в использовании комплекса средств и методов для разобщения пластов в процессе строительства скважин и отключения обводнившихся пропластков, ограничения притока пластовых вод к добывающим скважинам и их движения в промытых дренируемых зонах продуктивного пласта. Физические способы предотвращения отложения солей включают в себя обработку потока добываемой жидкости магнитными и акустическими полями. Применяются специальные аппараты магнитной обработки жидкостей, представляющие систему из постоянных магнитов или электромагнитов. Под действием магнитного поля растворенные соли изменяют свою структуру, не осаждаясь в виде твердых осадков, а выносятся из скважины как кристаллический мелкодисперсный «шлам». Использование акустических полей основано на создании колебаний, которые значительно уменьшают интенсивность образования центров кристаллизации. Под акустическим воздействием меняется структура солей, мельчают их кристаллы и ослабевает сцепление с поверхностью металла. Для повышения работоспособности глубинно-насосного оборудования в условиях отложения солей применяют различные покрытия поверхности, соприкасающейся с пластовой жидкостью. К ним относятся лакокрасочные и полимерные покрытия, детали и узлы скважинного оборудования, изготовленные из полимеров и обладающие низкой адгезией к отложениям солей. Использование полиэтиленовых труб против солеотложения рекомендуется в виде вставок в стальные трубы, что является также средством предотвращения коррозии. Эффективным способом предотвращения солеотложения в нефтепромысловом оборудовании, в том числе и при глушении скважин, является химический с использованием ингибиторов отложения солей. К ингибиторам относятся такие химические вещества, добавление которых в раствор неорганической соли резко замедляет процесс осадкообразования. Для удаления солеотложений неорганических солей применяют: механический, термогазохимическое воздействие и химический способы. При механическом способе производят разбуривание мощных гипсовых пробок; затем эксплуатационную колонну прорабатывают расширителями, скребками или другими устройствами. Этот способ можно применять в тех случаях, когда перфорационные каналы не перекрыты отложениями солей. Если же перфорационные каналы перекрыты, то необходима дополнительная перфорация и очистка каналов другими способами. Термогазохимическое воздействие применяется для очистки перфорационных каналов и призабойной зоны пласта от отложений солей, иногда используют после химической обработки скважин. Способ очень эффективен. Сущность метода заключается в том, что в интервал перфорации опускают скважинный аккумулятор давления, содержащий порох, при сгорании которого на забое создаётся большое давление и развивается высокая температура. В продуктах сгорания присутствуют углекислый газ и соляная кислота. Все эти факторы влияют на быстрое разрушение и растворение гипсоуглеводородных отложений любой плотности. Сущность химического метода заключается в закачивании в скважину различных реагентов-растворителей. Перед этим определяют: состав отложений солей и в зависимости от этого выбирают тип реагента; ориентировочно возможное количество, место и характер накопления отложений; обвязывают устье скважины так, чтобы была возможность осуществления прямой и обратной циркуляции жидкости по замкнутому циклу емкость-насос-скважина-емкость; предусматривают возможность периодического спуска труб в скважину 5.3.3 Механические примеси Методы борьбы с пескопроявлением подразделяются на технологические; химические; физико-химические; механические. Химические методы укрепления ПЗП основаны на образовании системы «песок-твердый полимер» в слабосцементированном коллекторе за счет адгезии фрагментов полимера на границе между частицами песка. Обработка скважин составами на основе синтетических смол требует мало времени и относительно низких затрат. К физико-химическим относятся методы, осуществляющиеся путем закачивания крупнозернистого песка или цементно-песчаной смеси в пласт при давлении гидроразрыва пласта; методы закрепления пород путем коксования нефти в призабойной зоне пласта, обработки призабойной зоны химреагентами с последующей термической обработкой. Эти методы особенно эффективны при добыче тяжелых, высоковязких нефтей К механическим методам относятся противопесочные фильтры различных типов и конструкций: сетчатые, спиральные, щелевые, проволочные и другие, спускаемые на колонне труб, а также гравийные фильтры, намываемые с поверхности или подвесные. Также применяется технология установки песочных якорей. Песочный якорь прямого действия одновременно является газовым якорем. Применение песочных якорей - не основной, а вспомогательный метод борьбы с песком. Метод эффективен для скважин, в которых поступление песка непродолжительно и общее его количество невелико. К технологическим методам относится использование насосов в износостойком исполнении. Эксплуатация скважин в условиях интенсивного выноса механических примесей негативно сказывается, прежде всего, на паре «плунжер-цилиндр». Допускается упрочнение внутренней поверхности цилиндров скважинных штанговых насосов в зависимости от условий эксплуатации. Производители скважинных штанговых насосов в числе прочих характеристик указывают максимально допустимое значение КВЧ, которое обычно составляет 1,25-1,3 г/л. При больших КВЧ используются штанговые насосы с улучшенными противообразивными характеристиками. При больших КВЧ используются штанговые насосы с улучшенными противообразивными характеристиками. 6 Профилактика и безопасность условий труда на нефтяных и газовых месторождениях 6.1 Промышленная безопасность на предприятии или в цехе Персонал производственных объектов в зависимости от условий работы и принятой технологии производства должен быть обеспечен соответствующими средствами коллективной защиты. Каждый производственный объект, где обслуживающий персонал находится постоянно, необходимо оборудовать круглосуточной телефонной (радиотелефонной) связью с диспетчерским пунктом или руководством участка, цеха, организации. Устье скважины оборудуется устьевой арматурой и сальниковым устройством для герметизации штока, площадкой обслуживания. Обвязка устья скважины должна позволять смену набивки сальника полированного штока при наличии давления в скважине, замер устьевого давления и температуры До начала работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском электродвигатель должен отключаться, контргруз должен быть опущен в нижнее положение и заблокирован тормозным устройством, а на пусковом устройстве вывешен плакат: «Не включать, работают люди!». На скважинах с автоматическим и дистанционным управлением станков качалок вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью: «Внимание! Пуск автоматический!». При крайнем нижнем положении головки балансира СК расстояние между траверсой подвески сальникового штока или штангодержателем и устьевым сальником должно быть не менее 20 см. Оператор должен проверять наличие заземления рамы станка-качалки с кондуктором. Кондуктор должен быть связан с рамой станка-качалки не менее чем двумя заземляющими стальными проводникам, приваренными в разных местах к кондуктору (технической колонне) и раме. Сечение прямоугольного проводника должно быть не менее 48 мм2 , толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлителей - 10 мм. Заземляющие проводники, соединяющие раму станка-качалки с кондуктором, должны быть заглублены в землю не менее, чем на 0,5 м. В качестве заземляющих проводников может применяться сталь: круглая, полосовая, угловая или другого профиля. Применение для этих целей стального каната не допускается. Соединения заземляющих проводников должны быть доступны для осмотра. При неисправности или отсутствия заземления станок-качалка должна быть остановлена и об этом сообщено мастеру. Силовой кабель должен быть проложен от станции управления или от ближайшей клеммной коробки к устью скважины на эстакаде. Допускается прокладка кабеля на специальных стойках-опорах. Монтаж и демонтаж наземного электрооборудования электронасосов, осмотр, ремонт и их наладку должен проводить электротехнический персонал. Пуск установки погружного центробежного электронасоса производит электротехнический персонал. На скважинах, оборудованных установками погружных центробежных электронасосов, необходимо заземлять следующее оборудование: - корпуса и кожуха трансформаторов и электродвигателей, пускателей; - броню кабелей; - оградительные устройства, закрывающие токоведущие элементы оборудования; - пусковые кнопки «пуск» и «стоп»; - металлические корпуса арматуры светильников. Если наземное электрооборудование погружных центробежных электронасосов установлено в помещении, станция управления должна быть расположена таким образом, чтобы при открытых дверцах ее обеспечивался свободный выход наружу. Дверь помещения должна открываться наружу. Дверцы станции управления должны быть закрыты на замок, ключ от которого должен находиться у ответственного лица электротехнического персонала, обслуживающего установку. При длительных перерывах в эксплуатации скважин напряжение должно быть полностью снято со всей установки погружного центробежного электронасоса. При запуске неработающего электропогружного насоса оператор имеет право производить пуск его только кнопкой. Если электропогружной насос не запускается со второй попытки, то оператор должен прекратить дальнейшие попытки и сообщить об этом диспетчеру. К работе в автоматизированной групповой замерной установке допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие удостоверения на право обслуживания сосудов. Допуск персонала к самостоятельному обслуживанию должен оформляться приказом, распоряжением по цеху. Не реже 1 раз в 3 дня проводить ревизию сальниковых уплотнений, фланцев, запорной арматуры. Перед входом в автоматизированную групповую замерную установку проветрить помещение в течении 20 минут, открыв обе двери. Категорически запрещается работать неисправным инструментом, эксплуатировать неисправное оборудование и механизмы, работать со снятыми или неисправными ограждениями, а также пользоваться неисправными средствами индивидуальной защиты. Эксплуатация оборудования и механизмов с нагрузками и давлениями, превышающими допустимые по паспорту, запрещается. Контрольно-измерительные приборы должны иметь пломбу или клеймо контролирующей организации и организации, осуществляющей их ремонт. Исправность КИП проверяют в сроки предусмотренные инструкциями по их эксплуатации, а также всякий раз, когда возникает сомнение в правильности их показаний. Производственную территорию помещение и рабочие места необходимо содержать в чистоте, не загромождать материалами и другими предметами. Курить на территории производственных объектов разрешается только в специально отведённом месте. Концентрация сероводорода в воздухе рабочих помещений не должна превышать предельно допустимых концентраций - 10 мг/ м3, а в смеси с углеводородами 3 мг/ м3. При выявлении опасных концентраций сероводорода должны немедленно приниматься меры по предупреждению отравления людей и ликвидации аварийной ситуации. Ремонтные и аварийные работы в загазованной среде могут выполнятся только в противогазах Герметичность сальниковых и фланцевых соединений запорных устройств, аппаратов и коммуникаций, находящихся в помещениях, следует проверять не реже одного раза в смену. 6.2 Экологическая безопасность на предприятии или в цехе Природоохранные мероприятия: - мероприятия по снижению воздействия на окружающую среду; - мероприятия по предупреждению негативного воздействия на окружающую среду; - мероприятия по выполнению законодательных требований. 1) Мероприятия по охране атмосферного воздуха от загрязнения: - герметизация устья скважин; - оснащение предохранительными клапанами всех аппаратов, в которых может возникнуть давление, превышающее расчетное - осуществление утилизации попутного нефтяного газа 2) Мероприятия по охране поверхностных и подземных вод: - выделение вдоль всех рек водоохранных зон и установление прибрежных защитных полос согласно принятым нормам; - прокладка инженерных коммуникаций на опорах или эстакадах, высота которых при переходах через водные преграды рассчитывается в зависимости от максимального уровня весеннего половодья; - утилизация рабочей и пластовой жидкости, образующейся в процессе вызова притока и освоения скважин; - организация сбора поверхностных и аварийных, загрязненных нефтью, стоков с территории площадок в дренажные емкости; 3) Мероприятия по охране почв от отходов производств: - сбор и утилизация твердых и жидких бытовых отходов - сбор и утилизация производственных отходов - повторное использование, закачка в систему нефтесбора некоторых производственных отходов; 4) Мероприятия по охране ландшафтов, рельефа, почв и растительности: - максимальное сохранение почвенно-растительного покрова; - борьба с оврагообразованием, проведение мероприятий по дренированию территории; - снижение естественной пожарной опасности; - своевременная замена изношенного оборудования; - проведение строительных работ при устойчивых отрицательных температурах и достаточном по мощности снежном покрове, защищающем травяно-кустарничковый покров; 5) Мероприятия по охране животного мира и ихтиофауны: - обязательное соблюдение границ территории, отводимых для производства строительно-монтажных работ, запрет на несанкционированное передвижение техники, особенно вездеходной, а также работников предприятия вне коридора строящихся коммуникаций и полосы отвода; - хранение вредных веществ и сырья только в огороженных местах на бетонированных и обвалованных площадках с замкнутой системой канализации; - установка оборудования для снижения шума и вибрации на виброизолирующих основаниях в специальных помещениях с необходимой звукоизоляцией; - снабжение трансформаторных подстанций на линиях электропередачи, их узлов и работающих механизмов устройствами, предотвращающими проникновение животных на территорию подстанции и попадание их в указанные узлы и механизмы. Литература 1 Интернет-ресурсы: https://otherreferats.allbest.ru/geology/00154473_0.html 2 Интернет-ресурсы: https://greenologia.ru/eko-problemy/proizvodstvo-neft/ arlanskoje-mestorozhdenije.html 3 Интернет-ресурсы: hhttp://bib.nnkinfo.ru/ 4 Баймухаметов К.С. Геологическое строение и разработка Арланского нефтяного месторождения – Уфа: РИЦ АНК "Башнефть" 5 Каплан Л.С. «Оператор по добыче нефти и газа». - Уфа, издание стереотипное 6 Меркулов В.П. Геофизические исследования скважин: учебное пособие. - Томск: Изд-во ТПУ 7 Муравьев В.М. Эксплуатация нефтяных и газовых месторождений 8 Федеральные нормы и правила в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», зарегистрирован Минюстом России от 29.12.2020 г |