реферат по цифровой ПС. Интегрированная асутп

Скачать 220.64 Kb. Скачать 220.64 Kb.

|

|

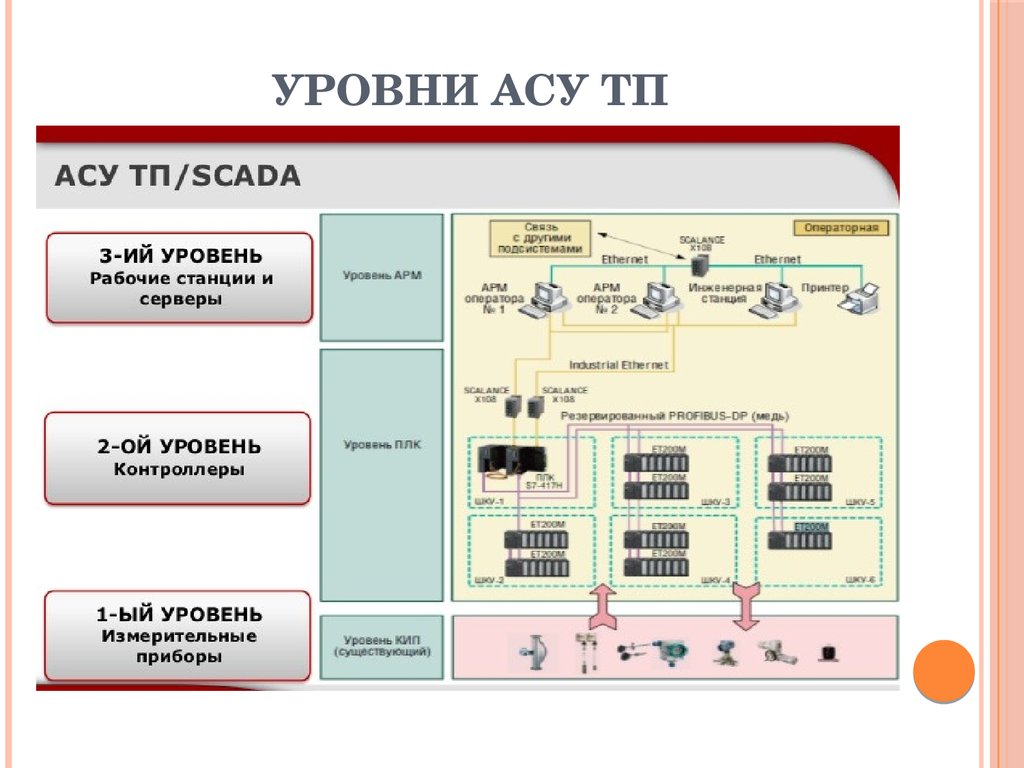

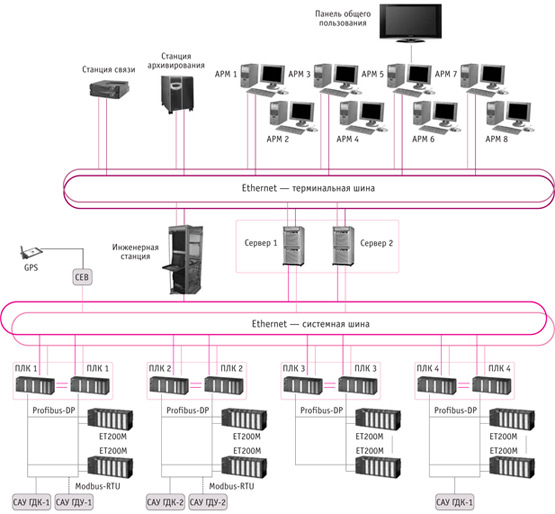

Введение. Интегрированная АСУТП - это многоуровневая иерархическая система управления, включающая в свой состав совокупность технических и программных средств и каналов связи, обеспечивающих комплексное автоматическое и автоматизированное управление всеми технологическими процессами в пределах объекта электроэнергетики, а также возможность дистанционного управления с АРМ оперативного персонала или удаленного диспетчерского пункта. Выбор архитектуры АСУТП существенным образом определяется техническими требованиями объекта автоматизации. Поэтому необходимо руководствоваться спецификой технологических процессов объекта управления для выбора необходимых для их обеспечения средств автоматизации. Актуальность. Дальнейшее расширение реформ и внедрение рыночных отношений в ЕЭС России в качестве наиболее актуальной задачи ставит повышение бизнес эффективности энергообъектов и всей энергетической системы в целом. Повышение бизнес эффективности технологических объектов и процессов обеспечивается решением следующих проблем: – контроль и учет параметров технологических процессов; – обеспечение надежности и безопасности управления технологическими процессами и повышение на этой основе надежности электроснабжения потребителей; – оптимизация управлениями технологическими процессами; – сохранение и продление ресурса технологического оборудования; – предотвращение аварий и ликвидация их последствий с меньшими затратами; – экономия эксплуатационных затрат и сокращение численности обслуживающего персонала; – снижение экономических потерь, возникающих вследствие недостаточной информационной и общей безопасности; – снижение стоимости владения технологическим объектом. Одним из основных решений перечисленных проблем является максимальное повышение качества и оперативности управления за счет внедрения автоматизированных систем управления технологическими процессами. АСУТП на энергообъекте является низовым уровнем системы управления ЕЭС который непосредственно связан с технологическим оборудованием. В рамках АСУТП собирается первичная информация по всем параметрам технологических процессов, решаются задачи метрологического обеспечения, выполняются процедуры прямого регулирования и дистанционного управления оборудованием, выполняются работы по сбережению ресурсов. Из этого следует, что эффективность технологических процессов, по существу обеспечивается на уровне АСУТП. Кроме того, этот уровень является источником информации для верхних уровней управленческой структуры (АСДУ ЕЭС, АСКУЭ ОРЭ и др.) и во многом определяет эффективность управления всей энергетической системой. Поэтому задача создания АСУТП на энергообъекте является весьма актуальной в рамках комплекса работ по совершенствованию и модернизации системы управления ЕЭС России. Архитектура.  Рис. 1. Уровни АСУ ТП объекта. АСУТП ПС строится в виде иерархической многоуровневой структуры на базе современных программно-технических средств, реализующих основные информационные и управляющие функции. В типовой структуре АСУТП выделяются следующие уровни: – уровень датчиков, исполнительных механизмов и аппаратов, счетчиков, микропроцессорных терминалов (РЗ и ПА, технологические защиты) и других измерительных средств; – уровень промышленных контроллеров; – уровень центральных вычислительных ресурсов и автоматизированных рабочих мест. В состав технических средств АСУТП ПС входят: • Датчики входной информации, исполнительные механизмы, релейные терминалы. • Промышленные контроллеры – универсальные и специализированные. • Вычислительные средства, в том числе серверы, рабочие и операторские станции. • Технические средства вычислительных и промышленных сетей, в том числе коммутаторы, маршрутизаторы, каналообразующая аппаратура, канальные и кабельные сети. Все технические средства, предназначаемые к использованию в АСУТП, должны иметь архитектурную и интерфейсную совместимость, обеспечивающую сопряжение и полную функциональную работоспособность без дополнительной доработки и работ по адаптации системы в целом. Требования к составляющим устройствам. Требования к датчикам и исполнительным механизмам: • Уровень датчиков и исполнительных механизмов должен компоноваться преимущественно на базе микропроцессорных терминалов, включающих функции автоматических исполнительных устройств, а также источников первичной информации для верхних уровней АСУТП ПС. • Микропроцессорные терминалы должны иметь средства самодиагностики с выдачей тревожной сигнализации и журнала событий на верхние уровни АСУ ТП ПС. • Микропроцессорные терминалы для связи с верхними уровнями должны иметь выходы на стандартные цифровые каналы, предоставляющие возможность применения оптических линий связи. Требования к промышленным контроллерам. В состав АСУТП могут включаться: • промышленные контроллеры универсальные, ориентированные на работу с модулями УСО (модульные устройства ввода-вывода, входящие в состав промышленного контроллера, обеспечивающие электрическое сопряжение и непосредственный прием сигналов от датчиков и измерительных устройств и выдачу управляющих воздействий на исполнительные механизмы и аппаратуры) со стандартным рядом сигналов ввода-вывода; • специализированные промышленные контроллеры, предназначенные для работы в рамках определенных систем, например АСКУЭ. Промышленные контроллеры должны иметь модульную, масштабируемую архитектуру для обеспечения наращивания функциональных возможностей. Структурно промышленные контроллеры включают: • Вычислительный модуль. • Набор модулей УСО. • Модули сопряжения с промышленными сетями. • Операционную систему. • Пакет программ технологического управления. • Инструментальный пакет программ для развития и модернизации технологических задач. • Пакет диагностических программ, включая программы самодиагностики и диагностики управляемой периферии. Для сетевого сопряжения с устройствами смежных уровней АСУТП промышленные контроллеры должны иметь технические и программные средства для обмена информацией (в том числе и по оптоволоконным каналам связи) на основе протоколов, удовлетворяющих стандартам локальных промышленных сетей (Profibus, Modbus, Canbus и др.) и технологии Ethernet. Для сопряжения с датчиками и исполнительными аппаратами неинтеллектуального исполнения должны использоваться линии связи, специализированные для стандартного ряда сигналов УСО. Для обеспечения требуемого уровня надежности промышленные контроллеры должны использовать схемы резервирования, а также специальное промышленное исполнение. Требования к центральным вычислительным ресурса. В состав центральных вычислительных ресурсов должны входить: • Серверы. • Рабочие станции. • Сетевое оборудование, включая: - маршрутизаторы; - коммутаторы и концентраторы локальной сети; - каналообразующую аппаратуру. Программное обеспечение центральных вычислительных ресурсов включает: • Операционные системы серверов и рабочих станций. • Системы управления базами данных. • Среду функционирования и разработки технологических задач управления (SCADAсистемы). • Комплекс технологических задач управления. • Пакет программ мониторинга и диагностики комплекса технических и программных средств АСУТП ПС. Приемники точного астрономического времени - GPS, работающие в составе системы единого времени АСУТП, обеспечивают привязку всех событий в системе к единому астрономическому времени, что значительно упрощает анализ правильности функционирования различных задач. Принципы построения и реализация проекта ПТК АСУ ТП на примере АСУ ТП Белгородской ТЭЦ. Так как, архитектура построения АСУ ТП энергообъекта укрупнено является типовой, то, для улучшения понимания, целесообразно будет рассмотреть конкретный пример ее реализации. Объектами автоматизации ПТК являются две газотурбинные установки (ГТУ), два газодожимных компрессора (ГДК) и пункт подготовки газа (ППГ), которые управляются локальными САУ(система автоматического управления), а также два котла-утилизатора (КУВ), электротехническое оборудование (КРУЭ-110 кВ, РУСН-6 кВ, РУСН-0,4 кВ), два трансформатора связи энергоблоков и старое оборудование существующей части ТЭЦ. ГТУ и КУВ образуют энергоблок. В объеме расширяемой части — два энергоблока по 30 МВт. Структура ПТК Белгородской ТЭЦ ПТК Белгородской ТЭЦ разработана на базе системы PCS7 фирмы Siemens с применением дублированных контроллеров S7-417H. ПТК представляет собой трехуровневую распределенную систему управления, состоящую из нижнего, среднего и верхнего уровней. Структура ПТК БТЭЦ представлена на рис. 2.  Рис. 2. Структура ПТК Белгородской ТЭЦ Нижний уровень ПТК состоит из четырех подсистем: - энергоблока № 1, управляющая САУ ГТУ-1,оборудованием КУВ-1, САУ ГДК-1 и электротехническим оборудованием блока 1; - энергоблока № 2, управляющая САУ ГТУ-2,оборудованием КУВ-2 и САУ ГДК-2 и электротехническим оборудованием блока 2; - управления оборудованием существующей части ТЭЦ; - управления общестанционным тепломеханическим и электротехническим оборудованием, САУ ППГ. Подсистемы среднего уровня включают в свой состав дублированный контроллер (ПЛК), который представляет собой два специальных контроллера, работающих в паре. Контроллеры соединены между собой дублированной оптоволоконной линией связи, по которой осуществляется синхронизация контроллеров между собой. Один из контроллеров всегда работает в режиме «основной», второй — в режиме «резервный». В случае сбоя в работе основного контроллера, резервный перехватывает на себя управление. Контроллеры связаны между собой по дублированной системной шине, выполненной в виде двойного кольца сети Fast Ethernet и реализованной с помощью специальных сетевых коммутаторов Siemens ESM TP40, поддерживающих кольцевую топологию сети. По системной шине контроллеры связаны с верхним уровнем ПТК БТЭЦ через дублированный сервер ввода/вывода (Сервер 1 и Сервер 2 на рис. 2). Нижний уровень представлен следующим образом. Распределенный ввод/вывод осуществляется через удаленные контроллерные станции ввода/вывода Siemens ET200M по дублированной управляющей сети Profibus-DP. К ним подключены датчики, исполнительные механизмы и аппараты, счетчики, микропроцессорные терминалы РЗА и другие измерительные средства. Контроллерные станции ввода/вывода размещаются вблизи мест подключения к технологическому оборудованию и подключены двумя линиями к дублированным контроллерам: каждый из двух процессоров контроллера соединен независимо со всеми удаленными контроллерными станциями ввода/вывода своей подсистемы. В контроллерных станциях установлены два коммуникационных модуля: один — в работе, второй — в резерве. В ПТК реализовано стандартное и отработанное для контроллеров фирмы Siemens решение, обеспечивающее повышенную отказоустойчивость системы: при возникновении неисправности или выходе из строя одного из компонентов системы управления исправно работающие резервные компоненты берут на себя продолжение выполнения задачи управления. Применение в ПТК дублированных контроллеров позволяет реализовать подсистему технологических защит и защитных блокировок в соответствии с предъявляемыми к таким подсистемам требованиями «живучести» системы. Другим немаловажным элементом отказоустойчивой системы является кабель сети Profibus-DP. В ПТК Белгородской ТЭЦ используется оптоволоконный кабель. Необходимость такого решения была обусловлена тем, что в данном проекте требовалось обеспечить, во-первых, помехозащищенность сети Profibus-DP в условиях прокладки части линий связи вне зданий корпусов ТЭЦ, во-вторых, максимальную пропускную способность сети Profibus-DP (до 12 Мб/сек). Протяженность линий связи сетей Profibus-DP составляет более 2,5 км, больше половины кабельных трасс проходит по улице. Объем сигналов ввода/вывода удаленных контроллерных станций составляет 3327 сигналов, из них 600 сигналов — аналоговые. Связь с локальными САУ ГТУ, ГДК и ППГ осуществляется на нижнем уровне ПТК физическими сигналами и по цифровому протоколу. Физическими сигналами выполнено управление технологическими установками на агрегатном уровне. По цифровому протоколу реализован прием данных о ходе технологического процесса, а также выполнено управление оборудованием ППГ. САУ ГТУ подключены по протоколу Modbus-RTU, а САУ ГДК и ППГ — по протоколу Profibus-DP. Верхний уровень ПТК БТЭЦ включает в свой состав: - дублированный сервер ввода/вывода (СВВ); - станцию архивирования; - станцию связи; - систему единого времени (СЕВ); - инженерную станцию; - автоматизированные рабочие места (АРМы). Дублированный сервер ввода/вывода Основным устройством, подключенным к системной шине, является дублированный сервер ввода/вывода, который состоит из двух физически независимых серверов. В единый момент времени один из них является основным, а другой резервным. При выходе по каким-либо причинам основного сервера из информационного обмена происходит активация режима «горячей подмены», то есть резервный сервер принимает на себя функции основного. При восстановлении работоспособности основного сервера в автоматическом режиме происходит актуализация архивных данных. Реализацию этой функции обеспечивает программный модуль Siemens пакета PCS7 S7-REDCONNECT/2005, используя для этого системную шину и нуль-модемный кабель, подключенный к COM портам серверов. Сервер ввода/вывода проводит опрос всех ПЛК по системной шине и предоставляет полученные данные оборудованию верхнего уровня по терминальной шине. Терминальная шина выполнена в виде двух сегментов, к которым подключены компьютеры АРМов, серверы ввода/вывода, станции архивирования, связи и инженерная станция. Для подключения к двум сегментам в компьютерах предусмотрены два сетевых порта Ethernet, работающих под одним IP-адресом с помощью сетевого моста. В случае выхода из строя одного из сегментов связь обеспечит исправный сегмент без перебоя в работе ПТК. Станция архивирования Станция архивирования предназначена для хранения значений аналоговых параметров и событийной истории, получаемой от сервера ввода/вывода. Внутрисистемные данные сервер получает с ПЛК через системную шину, а данные по ОРС-протоколу — со станции связи по терминальной шине. Полученная информация упорядочивается и сохраняется на сервере ввода/вывода за небольшой период времени. С заданной периодичностью эти данные передаются на станцию архивирования для долговременного хранения. При необходимости отображения на АРМе архивной информации запрос передается на станцию архивирования. Данные событийной истории обладают собственной меткой времени, формируемой в момент возникновения самого события в ПЛК. Данные аналоговых параметров получают метку времени при их фиксации на сервере ввода/вывода при циклическом опросе ПЛК. Архивирование событий и аналоговой истории осуществляется на станции архивирования под управлением Microsoft SQL Server, входящего в состав пакета PCS7. Время хранения архивных данных на станции архивирования составляет несколько месяцев. Станция связи Станция связи предназначена для соединения с внешними информационными системами и обеспечивает передачу данных в систему телемеханики для дальнейшей передачи в РДУ; прием данных с серверов релейной защиты и автоматики, с сервера САУ паровых котлов существующей части ТЭЦ и с узла учета сетевой воды. Система единого времени Система единого времени реализована с помощью устройства синхронизации времени Siemens Siclock TM с антенной-приемником GPS. Siclock принимает сигнал точного времени со спутника GPS и синхронизирует свои часы. Далее по интерфейсу Ethernet через системную шину Siclock выдает сигналы точного времени. Контроллеры и серверы ввода/вывода принимают сигнал точного времени по системной шине от Siclock и синхронизируют свое время. Точность синхронизации времени внутри ПТК — 1 мс. Серверы ввода/вывода настроены как серверы NTP для терминальной шины. От серверов синхронизируются компьютеры, подключенные к терминальной шине. Для синхронизации внешних локальных САУ используются дискретные выходные сигналы 24 В с выходных модулей ПЛК; для развязки используются полупроводниковые реле. Для синхронизации внешних серверов станция связи выполняет функцию NTP-сервера. Состав ПТК В состав ПТК входят два шкафа с серверами и компьютерами (ШС1, ШС2); два пульта оператора (ПО1, ПО2); два шкафа питания (ШП1, ШП2); четыре шкафа с контроллерами (ШУ 1—4); шкафы ввода/вывода и инженерный пульт. В шкафу ШС1 (рис. 3) размещены серверы ввода/вывода, станция архивирования и станция связи, которые выполнены на базе серверов фирмы HP Proliant DL380G4 Xeon-3.0GHz/800Mhz/2MB, коммутаторы Ethernet и устройство синхронизации времени. Администрирование серверов выполняется с помощью консоли фирмы ICP с ЖКИ монитором 15″. В терминальной шине используются два одинаковых коммутатора фирмы Cisco на 24 порта, которые работают параллельно; в системной шине — коммутаторы фирмы Siemens «ESM TP40» с четырьмя портами, в которых предусмотрена диагностика неисправности. В шкафу ШС2 размещены компьютеры АРМ1 … АРМ7 в промышленном корпусе. В компьютерах предусмотрены по два сетевых порта Ethernet, каждый из которых подключен к одному из сегментов терминальной шины.  Рис. 3. Сетевые коммутаторы в шкафу управления На пультах оператора (ПО) используются мониторы с диагональю 21″ и разрешением 1600 х 1200. Передавать видео сигнал с таким разрешением по оптическому кабелю позволяет видео-удлинитель. Для отображения информации общего назначения используется ЖКИ панель с диагональю 46″ и разрешением 1350 х 768, подключенная к АРМ5 в качестве второго монитора. USB-удлинитель позволяет выполнить подключение клавиатуры и мышки на расстояние до 50 метров кабелем «витая пара». На столе ПО2 расположены две кнопки аварийного останова соответственно первой и второй ГТУ для обеспечения оперативной реакции при внештатных ситуациях. Питание ПО осуществляется от двух вводов бесперебойного питания 220 В 50 Гц из шкафов питания. Шкафы ШП1 и ШП2 устроены одинаково. Основным элементом шкафов является источник бесперебойного питания (ИБП). В данном проекте используется однофазный ИБП мощностью 11 кВт. Это модульный ИБП, состоящий из электронного блока и модулей батарей. Используются два модуля батарей для обеспечения питания при пропадании внешней сети на время не менее 30 мин. В шкафах управления установлены дублированные контроллеры S7-417-4H, коммутаторы ESM TP40, преобразователи OLM G11 сети Profibus-DP и источники питания 24 В, а также устройства связи по сети Profibus-DP с внешними САУ — Y-Link и DP/DP-coupler. В шкафах ввода/вывода размещены станции ET200M, в которых установлены модули ввода/вывода. В станциях установлены активные шинные модули, позволяющие выполнять замену модулей без выключения питания. Подключение аналоговых сигналов в шкафах выполнено через гальванические развязки. В шкафах предусмотрена принудительная вентиляция, включаемая по сигналу термостата. Для питания в ШВВ в шкафах предусмотрены три ввода питания: два — от двух независимых источников питания 220В 50 Гц, и один — от источника питания 220 В постоянного тока. Такое решение позволяет подводит питание к ШВВ по месту, при этом питание постоянным током 220В компенсирует отсутствие питания от ИБП. Все шкафы, кроме шкафов ШВВ, и пульты размещены в главном корпусе в помещениях щитов управления. ШУ2 и ШП2 расположены в отдельном помещении, относящемся к оборудованию энергоблока № 2. Функции ПТК ПТК БТЭЦ выполняет следующие функции: - сбор и обработка первичной информации; - предоставление оперативному и техническому персоналу необходимой технологической информации; - реализация технологических защит и защитных блокировок; - расчет вычисляемых параметров, в том числе расчет ТЭП; - ведение архива; - построение графиков текущих и архивных параметров ПТК; - регистрация аварийных сообщений; - подготовка и вывод на печать протоколов и другой оперативной информации; - мониторинг и управление электротехническим оборудованием станции, энергоблоков и КРУЭ-110 кВ; - мониторинг и управление общестанционным оборудованием станции; - синхронизация времени внешних локальных САУ, подключенных к ПТК. |