Курсовая работа на тему: Проектирование сложно профильных инструментов. Проектирование сложно профильных инструментов. Introduction 4

Скачать 120.1 Kb. Скачать 120.1 Kb.

|

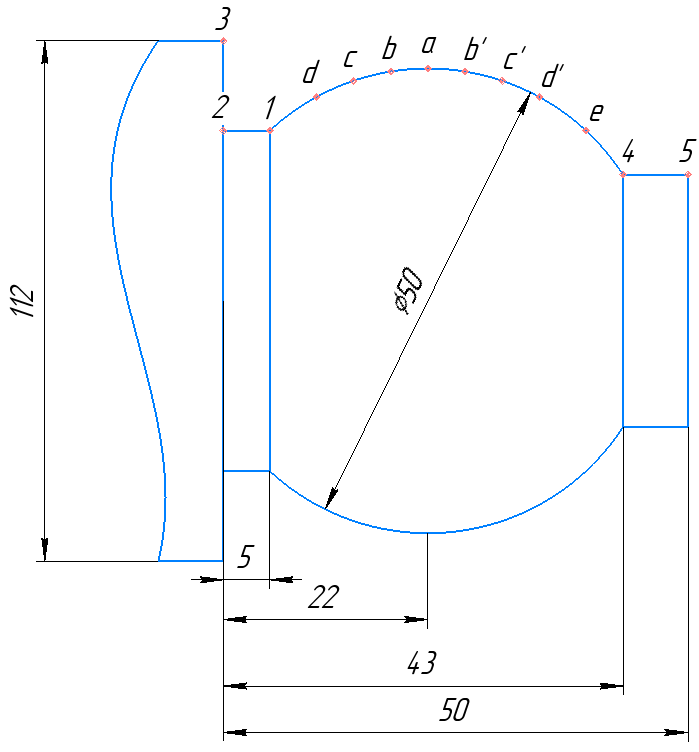

СОДЕРЖАНИЕВведение 3 INTRODUCTION 4 In the course work, it is required to design a round shaped cutter and a combined broach, which are widely used in production. 4 The shaped cutter is a special tool, the shape of the cutting edges of which is determined by the shape of the product profile. Machine tools are used for processing parts of the type of rotation bodies (on lathes) and the type of flat, rectangular, and similar bodies (on planing and slotting machines). Advantages: uniformity of the profile and accuracy of the size of the processed part; high processing productivity; long operation (a large number of overflows); do not require high qualification of the worker for processing shaped parts. The combination of pre-processing and final processing, the ease of installation and adjustment on the mill make them indispensable in automated production, especially on automatic lathes. 4 Broaching is a tool that is used to process metal by pulling (one of the most common technological operations for metal processing by cutting). This technology is used for parts used in many industries. Drawing is one of the most high-performance processes for cutting parts. With this processing method, it is possible to obtain surfaces of high precision and low roughness. The high productivity of the drawing process is explained by the fact that several teeth of the tool with a large total length of the cutting edges are simultaneously in operation. 4 ПРОЕКТИРОВАНИЕ ФАСОННОГО РЕЗЦА 5 Исходные данные 5 Основные конструктивные размеры фасонных резцов 5 Определение радиусов узловых точек профиля детали 6 Алгоритмы расчета фасонных резцов 6 1 8 2 8 3 8 4 8 5 8 a 8 b 8 b’ 8 c 8 c’ 8 d 8 d’ 8 e 8 8 0 8 0 8 8 -5,2 8 -5,2 8 6,98 8 6,64 8 6,64 8 5,62 8 5,62 8 3,79 8 3,79 8 0 8 8 0 8 0 8 8,72 8 -4,5 8 -4,5 8 6,04 8 5,75 8 5,75 8 4,86 8 4,86 8 3,28 8 3,28 8 0 8 ПРОЕКТИРОВАНИЕ КОМБИНИРОВАННОЙ ПРОТЯЖКИ 9 Теоретическая часть 9 Исходные данные 10 Расчет протяжки 11 Список использованных источников 19 ВведениеВ курсовой работе требуется спроектировать круглый фасонный резец и комбинированную протяжку, которые имеют широкое применение в производстве. Фасонный резец является специальным инструментом, форма режущих кромок которого определяется формой профиля изделия. Применяются фасонные резцы для обработки деталей типа тел вращения (на токарных станках) и типа плоских, прямоугольных, и тому подобных тел (на строгальных и долбежных станках). Достоинства: однородность профиля и точность размеров обрабатываемой детали; высокая производительность обработки; длительность эксплуатации (большое число переточек); не требуют высокой квалификации рабочего для обработки фасонных деталей. Совмещение предварительной и окончательной обработки, простота установки и наладки на станке делают их незаменимыми в автоматизированном производстве, особенно на токарных автоматах. Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. С помощью этого способа обработки можно получить поверхности высокой точности и низкой шероховатости. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длинной режущих кромок. INTRODUCTIONIn the course work, it is required to design a round shaped cutter and a combined broach, which are widely used in production.The shaped cutter is a special tool, the shape of the cutting edges of which is determined by the shape of the product profile. Machine tools are used for processing parts of the type of rotation bodies (on lathes) and the type of flat, rectangular, and similar bodies (on planing and slotting machines). Advantages: uniformity of the profile and accuracy of the size of the processed part; high processing productivity; long operation (a large number of overflows); do not require high qualification of the worker for processing shaped parts. The combination of pre-processing and final processing, the ease of installation and adjustment on the mill make them indispensable in automated production, especially on automatic lathes. Broaching is a tool that is used to process metal by pulling (one of the most common technological operations for metal processing by cutting). This technology is used for parts used in many industries. Drawing is one of the most high-performance processes for cutting parts. With this processing method, it is possible to obtain surfaces of high precision and low roughness. The high productivity of the drawing process is explained by the fact that several teeth of the tool with a large total length of the cutting edges are simultaneously in operation.ПРОЕКТИРОВАНИЕ ФАСОННОГО РЕЗЦАИсходные данныеРассчитать и сконструировать призматический фасонный резец для наружного обтачивания детали, изготовляемой из стали.  D = 50 мм f=1,0 мм M=21,31 D1=56 мм B=9 l1= 5 мм H=75 l2=22 мм E=4 l3=43 мм F=7 L=50 мм α=4 Основные конструктивные размеры фасонных резцовКонструктивные и габаритные размеры фасонных резцов определяются в зависимости от наибольшей глубины профиля tmax изготавливаемой фасонной детали.

Определение радиусов узловых точек профиля деталиПо формуле определяем радиусы точек:  где i – число шагов от центра, h – шаг от центра Нахождение радиусов точек:

Алгоритмы расчета фасонных резцовПрофиль фасонного резца, как правило, не совпадает с профилем обрабатываемой детали, что требует корректирование профиля резца. Для этого определяют размеры осевого сечения для круглых фасонных резцов. Корректирование профиля фасонных резцов проводится двумя способами: графическим и аналитическим. Аналитический расчет фасонного резца заключается: 1) В определении расстояния С по передней поверхности резца от точки с минимальным радиусом детали до всех остальных опорных точек. 2) В определении радиусов резца соответствующих опорным точкам детали. Обозначим цифрами1, 2…узловые точки заданного профиля. Радиусы r1, r2… до узловых точек детали найдены выше. Для расчета профиля круглых фасонных резцов необходимо определить расстояние Сi по передней грани от 1-ой точки до точки 6.  где ri, r1 – радиусы базовой 1 и i-ой узловой точки соответственно. 16,01        Искомые координатные расстояния в осевом сечении круглого фасонного резца для наружной обработки могут быть вычислены по формулам  где γ1, α1 – передний и задний углы для базовой точки

ПРОЕКТИРОВАНИЕ КОМБИНИРОВАННОЙ ПРОТЯЖКИТеоретическая частьПротяжки являются многозубыми высокопроизводительным инструментом, применяемыми для обработки как внутренних, так и наружных поверхностей преимущественно сложной формы. Главным движением большинства протяжек является поступательное движение инструмента вдоль своей оси. Специального станочного движения подачи при протягивании нет. Оно реализуется инструментом за счет увеличения высоты или ширины каждого последующего зуба инструмента относительно предыдущего. Протяжки относятся к специальным чистовым режущим инструментам, проектируемым под определенную поверхность конкретной детали, что повышает ее стоимость. Поэтому основной областью применения протягивания является крупносерийное и массовое производство. Шлицевые протяжки предназначены для обработки шлицевых отверстий и обычно делаются комбинированными, содержащими круглые, фасочные и шлицевые зубья, последовательность расположения которых по длине протяжки определяется размерами обрабатываемого отверстия и методом центрирования шлицевого соединения, в котором будет работать обрабатываемая деталь. Исходными данными для проектирования протяжки являются химический состав и механические свойства материала заготовки, профиль и размеры обрабатываемой поверхности, модель протяжного станка. Исходные данныеОбозначение обрабатываемого отверстия: D-6x28H12x32F7x7E9 Внутренний диаметр шлицевого отверстия: d=28мм Наружный диаметр шлицевого отверстия: D=32мм Ширина шлица: bш=7 мм Размер фаски по внутреннему диаметру: f = 0,3 Длина протягивания: L = 40 мм Обрабатываемый материал: Сталь 30 Твердость НВ=490 Станок модели: 7510 Тяговая сила станка: Рс=102000 Н Наибольший рабочий ход ползуна: 1400 мм. Протяжка сварная, поскольку её диаметр больше 18 мм. Материал рабочей части – быстрорежущая сталь Р6М5. Материал хвостовика – легированная сталь 40Х. Длина протягивания более 30 мм, центрирование шлицевого соединения, в котором будет работать обрабатываемая деталь, осуществляется по внутреннему диаметру, поэтому назначаем следующий порядок расположения зубьев протяжки по её длине: фасочные, шлицевые, круглые (ФШК). Расчет протяжкиПрипуск под протягивание внутреннего диаметра:  Принимаем  Диаметры отверстия в заготовке, переднего направления  и первого режущего зуба и первого режущего зуба  равны: равны: Расстояние до первого зуба протяжки:  Диаметр хвостовика:  Площадь хвостовика:  По формуле (5) шаг режущих зубьев равен:  Принимаем  и и  . . Площадь стружечной канавки  Наибольшее число одновременно работающих зубьев:  Принимаем  По таблице 3 коэффициент заполнения стружечной канавки К=4 Допустимая по размещению стружки в канавке:  Наибольшее усилие, допускаемое на хвостовик. Для протяжки из инструментальной легированной стали у хвостовика  : : Наибольшее усилие, допустимое протяжкой по первому зубу:  В качестве расчетной силы резания  принимаем минимальное значение из следующего ряда: принимаем минимальное значение из следующего ряда: ; ;  ; ;  Расчет фасочной части. Наибольшая ширина слоя, срезаемого фасочными зубьями протяжки структуры ФШК.  Подача, допустимая по силе резания:  Т.к.  , то мы принимаем одинарную схему резания принимаем расчетное значение , то мы принимаем одинарную схему резания принимаем расчетное значение  Припуск, снимаемый фасочными зубьями:  Количество фасочных зубьев равно:  =23,72 =23,72Принимаем  Диаметр последнего фасоного зуба:  Диаметры фасочных зубьев:  ; ;

Рабочая длина фасочной части  Расчет размеров фасочных зубьев:       Расчет шлицевой части протяжки. Наибольшая ширина слоя, срезаемого шлицевыми зубьями протяжки структуры ФШК:  Подача, допустимая по силе резания:  Расчетное значение  Диаметр первого шлицевого зуба:  Диаметр последнего чистового режущего шлицевого зуба равен диаметру калибрующего шлицевого зуба и по выражению аналогичен:  Принимаем  Припуск, снимаемый черновыми шлицевыми зубьями:  Число черновых шлицевых зубьев:  38,52 38,52Принимаем  Диаметры шлицевых черновых зубьев:

Уточняем диаметральный припуск на переходные зубья:  Определяем подъемы на переходные зубья и их диаметры. Принимаем 2 переходных зуба. Суммарный подъем 0,046/2=0,023мм Распределяем его между зубьями Первый получистовой зуб:  Принимаем 𝑆𝑧 = 0,012 мм/зуб Принимаем 𝑆𝑧 = 0,012 мм/зубВторой чистовой зуб: 𝑆𝑧 = 0,023  0,012 = 0,011 мм/зуб. Принимаем 𝑆𝑧 = 0,011 мм/зуб. 0,012 = 0,011 мм/зуб. Принимаем 𝑆𝑧 = 0,011 мм/зуб.  По таблице число калибрующих зубьев по 7 квалитету zшч = 7. Шаг между ними 𝑡𝑘 = 0,75  𝑡𝑝 = 0,75 𝑡𝑝 = 0,75  8 = 6 мм. 8 = 6 мм.По таблице выбираем hk = 2 мм. Диаметры калибрующих зубьев  Длина шлицевой части протяжки складывается из длин режущей и калибрующей частей:  Расчет круглой части протяжки 31. Наибольшая ширина слоя, срезаемого круглыми зубьями протяжки структуры ФШК, равна: 𝐵рк = 𝜋  𝑑 − (𝑏ш + 2 𝑑 − (𝑏ш + 2  𝑓 + 2 𝑓 + 2  𝛿𝑓) 𝛿𝑓)  𝑛𝑧 𝑛𝑧𝐵рк = 3,14  − (7+ 2 − (7+ 2  0,3 + 2 0,3 + 2  0,2) 0,2)  = 39,92мм = 39,92мм 32.По формуле подача допустимая по силе резания, равна:  Поскольку 𝑆zp > 𝑆zk, для круглых зубьев принимаем Одинарную схему резания. Расчетное значение  33. Диаметр последнего чистового режущего круглого зуба равен диаметру калибрующих круглых зубьев: 𝐷кпч = 𝐷кк = 𝑑𝑚𝑎𝑥 – 0,3  𝛿𝑑 = 28,21 - 0,3 𝛿𝑑 = 28,21 - 0,3 0,025 = 28,2мм 0,025 = 28,2мм34. Припуск, снимаемый черновыми режущими зубьями, равен: ∆кч= 𝑑𝑚𝑎𝑥 − 𝐷01 − 2  𝑆r = 28,21− 27− 2 𝑆r = 28,21− 27− 2  0,044 =1,122 мм 0,044 =1,122 мм 35. Количество черновых круглых зубьев:  Примем  = 14 зубьев = 14 зубьев36. Диаметры черновых круглых зубьев:

37. Уточняем диаметральным припуск на переходные ∆к.перех. = 𝐷кпч – 𝐷к14 = 28,2– 28,144= 0,056мм 38. Определяем подъемы на переходные зубья и их диаметры: Принимаем два переходных зуба. Суммарный подъем на эти зубья составляет 0,056/2 = 0,028 мм. Распределяем его между зубьями. Первый получистовой зуб: S_z=0,5∙0,028=0,014 мм/зуб Второй чистовой зуб: 𝑆𝑧 = 0,028-0,014=0,0114 мм/зуб. 𝐷к15 = 28,144 + 2  0,014 = 28,172 мм 0,014 = 28,172 мм 𝐷к16 = 28,172+ 2  0,014 = 28,2 мм 0,014 = 28,2 мм 39. Число калибрующих зубьев по 12 квалитету 𝑧шч = 2. Шаг между ними 𝑡𝑘 = 0,75  𝑡𝑝 = 0,75 𝑡𝑝 = 0,75  8 = 6 мм. Принимаем 𝑡𝑘 = 6 мм. По таблице выбираем hk = 2 мм. 8 = 6 мм. Принимаем 𝑡𝑘 = 6 мм. По таблице выбираем hk = 2 мм. Диаметры калибрующих зубьев равны: Dк17 = Dк18 = 28,2 мм 40. Длина круглой части протяжки: 𝑙раб.к= 𝑡𝑝  (𝑧𝑝 − 1) + 𝑡𝑘 (𝑧𝑝 − 1) + 𝑡𝑘 𝑧𝑘 = 8 𝑧𝑘 = 8 (16 − 1) + 6 (16 − 1) + 6 2 = 132 мм 2 = 132 мм41.Определим необходимость стружкоразделительных канавок на режущих зубьях: По таблице при Sz=0,05 мм/зуб и hk=2 мм, близким к нашим значениям, ширина режущей кромки, при которой стружка свертывается в спиральный валик, равна: 𝑏 = 1,7 ∙  = 1,7 ∙ = 1,7 ∙  = 9 мм = 9 ммПосле обработки фасочными и шлицевыми зубьями, круглые зубья будут обрабатывать не весь периметр отверстия, а только расстояние между шлицами, это расстояние равно:  Поскольку b>bк, то стружкоразделительные канавки не нужны. Расчет длины протяжки 42. Длина заднего направления протяжки: 𝑙кн = 0,75 ∙ L = 0,75 ∙ 40 = 30 мм 43. Общая длина протяжки: 𝐿пр = 𝐿1 + 𝐿раб.ф + 𝐿′ + 𝐿раб.ш + 𝐿′ + 𝐿раб.к + 𝐿′′ + 𝐿кн 𝐿1 – расстояние до первого зуба, мм; 𝐿раб.ф, 𝐿раб.ш, 𝐿раб.к– длины рабочего фасочного, шлицевого, круглого участков протяжки соответственно, мм; 𝐿′ = 1,5 ∙ 𝑡𝑝 = 12 мм –длина промежутка между соседними участками; 𝐿′′ = 𝐿′ – длина между калибрующим зубом последнего участка и началом концевого направления, мм; 𝐿кн– длина концевого направления, мм. 𝐿пр= 320 +  + 12 + + 12 +  + 12 + 132 + 12 + 30 = 1064мм + 12 + 132 + 12 + 30 = 1064ммПринимаем: 𝐿пр=1065 44. Допустимая длина протяжки: 𝐿пр.𝑚𝑎𝑥 = 40 ∙ 𝐷 = 40 ∙ 32 = 1280 мм 45. Необходимая длина рабочего хода при протягивании: 𝐿р.х. = 𝐿 + ∑ 𝐿раб + 𝐿′ ∙ 3 = 40 +184 + 362+132+12 ∙ 3 = 754 мм что меньше наибольшего рабочего хода ползуна. Комплект протяжек не нужен. 46. Передний угол на всех режущих и калибрующих зубьях 𝛾𝑝 = 𝛾𝑘 = 12°, задний угол на режущих зубьях 𝛼𝑝 = 3°, на калибрующих зубьях 𝛼𝑘 = 1°. Заключение В ходе курсовой работы был произведён расчёт и проектирование заданных режущих инструментов, разработаны их рабочие чертежи, приведенные в приложении с указанием предельных отклонений размеров деталей и шероховатостей на поверхности инструмента. Проектирование режущих инструментов является одним из главных направлений в машиностроении. От качества и надежности, работоспособности режущих инструментов, применяемых в машиностроении, в значительной мере зависит качество и точность получаемых деталей, производительность процесса обработки. При проектировании режущих инструментов необходимо знание теоретических основ конструирования и расчета инструментов, нужно уметь правильно определять лучшие для данных условий обработки конструктивные элементы инструментов и создавать оптимальную их конструкцию, учитывая условия эксплуатации, знать основные направления их совершенствования, пути повышения надежности и эффективности, представлять себе возможные направления и перспективы развития режущего инструмента. Список использованных источниковВеликовский И.Е. Машинное проектирование фасонных резцов , Казань, 1985.-48с. . Пименова И.Ф. Проектирование шлицевых протяжек: Учебное пособие. Казань: Изд-во КГТУ, 2001.-32с. Методические указания и варианты заданий к курсовому проектированию по металлорежущим инструментам/ Каз. авиац. институт; составитель Пименова И.Ф., Казань, 1990.-20с. Электронная образовательная среда Blackboard https://bb.kai.ru. Курс «Формообразующий инструмент» Аскон. Программа «КОМПАС-3D» [Электронный ресурс] - Санкт-Петербург: 2016. -Режим доступа: http://www.ascon.ru. Свободный ГОСТ 7943-78. Протяжки для шлицевых отверстий с прямобочным профилем. Технические условия. ГОСТ 30893.1-2002. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками. ГОСТ 25347-82. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки. ГОСТ 6636-69. Основные нормы взаимозаменяемости. Нормальные линейные размеры. |