Курсовая моделирование. моделирование. Иркутский национальный исследовательский технический универститет

Скачать 303.38 Kb. Скачать 303.38 Kb.

|

|

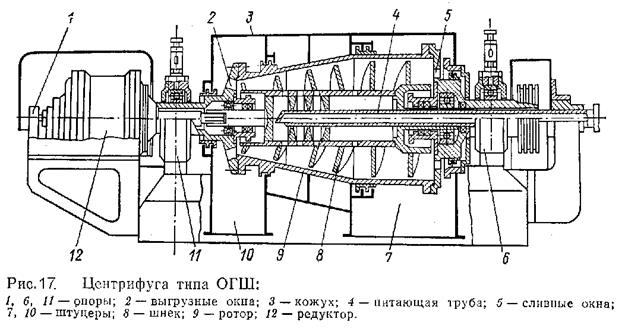

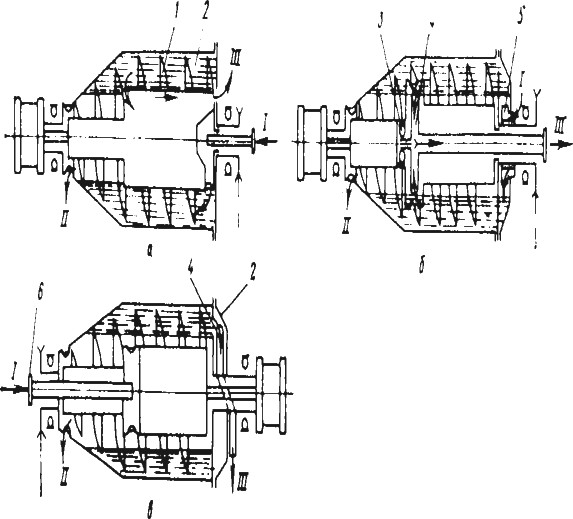

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСТИТЕТ Институт заочно-вечернего обучения наименование института Кафедра химической технологии наименование кафедры Допускаю к защите Руководитель Е.В.Янчуковская __________ И.О. Фамилия подпись Составление математической модели аппарата , определение его фактической производительности и количества центрифуг наименование темы КР ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине Моделирование химико-технологических процессов 1.002.00.00-ПЗ обозначение документа Выполнил студент группы гр.ХТбз-16 А.В.Бердникова_____________ подпись И.О. Фамилия Нормоконтроль Е.В.Янчуковская_________ подпись И.О. Фамилия Курсовая работа защищена с оценкой _____________________ Иркутск 2020 г. Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСТИТЕТ ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ По курсу: Моделирование химико-технологических процессов Студенту: Бердниковой А.В. (фамилия, инициалы) Тема работы: Составление математической модели аппарата , определение его фактической производительности и количества центрифуг Исходные данные: В центрифуге НОГШ-800 осуществляется разделение двухфазной системы «вода — частицы минерала» при следующих  =6 ∙ 10–5 , м; =6 ∙ 10–5 , м;  = 0,43; T=25, ºС; = 0,43; T=25, ºС;  =0,006, масс.дол. (кг/кг суспензии), =0,006, масс.дол. (кг/кг суспензии), = 7390 кг/м3; = 7390 кг/м3;  =0,005, м3/с; =0,005, м3/с;  = 0,2 м; = 0,2 м; , ,  , ,  , ,  . Составить математическую модель аппарата, определить его фактическую производительность и количество центрифуг, необходимое для разделения заданного количества обрабатываемой суспензии. . Составить математическую модель аппарата, определить его фактическую производительность и количество центрифуг, необходимое для разделения заданного количества обрабатываемой суспензии. Рекомендуемая литература: 1. Закгейм А.Ю. Введение в моделирование химико-технологических процессов. М.: Химия, 1982. 288с. 2. Расчет и конструирование основного оборудования отрасли: учебное пособие / В.М. Беляев, В.М. Миронов. – Томск: Изд-во Томского политехнического университета, 2009. – 288 с. 3. Янчуковская Е.В. Математическое моделирование химико-технологических процессов и аппаратов. Иркутск: Изд-во ИрГТУ, 2008. 250 с. Дата выдачи задания «____»_______________ г. Задание получил _______ А.В.Бердникова подпись И.О. Фамилия Дата представления работы руководителю «___ » _______________ г. Руководитель курсовой работы __________Е.В.Янчуковская подпись И.О. Фамилия Содержание Введение___________________________________________________________5 Характеристика центрифуг____________________________________________6 Принципиальные схемы центрифуги____________________________________8 Преимущества центрифуги ОГШ______________________________________10 Безопасность при работе с центрифугой________________________________10 Расчеты ___________________________________________________________11 Список использованных источников ___________________________________15 Введение Центрифу́га — устройство, использующее центробежную силу. Представляет собой механизм, обеспечивающий вращение объекта приложения центробежной силы. Применяются для разделения газообразных, жидких или сыпучих тел разной плотности, а также в других случаях, требующих имитации повышенной силы тяжести. Центрифугирование – разделение жидких неоднородных систем, например, суспензий на твѐрдую и жидкую фазы или эмульсий на две жидкие фазы в поле действия центробежных сил, в каждой точке которого на материальную точку действует центробежная сила . Центрифуги применяются в лабораторной практике, в сельском хозяйстве для очистки зерна, выдавливания мёда из сот, выделения жира из молока (см. сепаратор), в промышленности для обогащения руд, в крахмало-паточном производстве, в текстильном производстве, в прачечных для отжима воды из белья и т. п. Высокоскоростные газовые центрифуги применяются для разделения изотопов, в первую очередь изотопов урана в газообразном соединении (гексафториде урана UF6). 1 Характеристика центрифуг Выделяют два основных типа центрифуг: отстойные и фильтрующие. Отстойные центрифуги используют для разделения эмульсий и суспензий посредством осаждения дисперсных частиц под воздействием центробежных сил. В химической отрасли также широко применяются фильтрующие центрифуги. Классификация центрифуг в общем случае возможна по следующим параметрам: по типу организации процесса (непрерывные и периодические); по расположению вала (наклонные, горизонтальные, вертикальные); по способу выгрузки осадка (с центробежной выгрузкой, гравитационной, шнековой, ручной и т.п.) Центрифуги по фактору разделения делятся на две группы и называются нормальными центрифугами (Кр<300) и сверхцентрифугами (Кр>3000). Нормальные центрифуги используются чаще всего для разделения всех суспензий, кроме тех, которые имеют очень малую концентрацию твердых веществ. Сверхцентрифуги, в свою очередь, используются для разделения тонких суспензий и эмульсий. Общий конструктивный признак центрифуг осадительных горизонтальных шнековых типа ОГШ — горизонтальное расположение оси неперфорированного конического или цилиндроконического ротора с соосно расположенным внутри него шнеком. Ротор и шнек (рис. 1) вращаются в одном направлении, но с различными угловыми скоростями, так что образующийся осадок перемещается шнеком вдоль ротора. Ротор установлен на двух опорах и приводится во вращение электродвигателем через клиноременную передачу; шнек приводится во вращение от ротора через планетарный редуктор. Ротор закрыт кожухом, имеющим внизу штуцеры для отвода осадка и фугата.  Рисунок 1 - Схема центрифуги типа ОГШ 1 — защитное устройство редуктора; 2, 5 — окна выгрузки осадка и слива фугата; 3 — кожух; 4 — питающая труба; 6, 11 — опоры; 7, 10—штуцеры отвода фугата и выгрузки осадка; 8 — шнек; 9 — ротор; 12 — планетарный редуктор. Суспензия подается по питающей трубе во внутреннюю полость шнека, откуда через окна обечайки шнека поступает в ротор. Под действием центробежной силы происходит ее разделение, и на стенках ротора осаждаются частицы твердой фазы. Осадок транспортируется шнеком к выгрузочным ок- 4 нам, расположенным в узкой части ротора. Осветленная жидкость течет в противоположную сторону, к сливным окнам, переливается через сливной порог и выводится из ротора в кожух. Диаметр сливного порога можно регулировать с помощью сменных заслонок или поворотных шайб. Частоту вращения изменяют путем смены приводных шкивов. Центрифуга обычно снабжена защитным устройством, которое отключает ее при перегрузке, одновременно включая световой или звуковой сигнал. В некоторых случаях центрифуги комплектуют трубой для подачи промывной жидкости, однако, поскольку промывка осадка в центрифугах рассматриваемого типа малоэффективна, ее обычно заменяют репульпацией выгружаемого осадка. Технологический режим в центрифугах ОГШ регулируют: 1) изменяя скорость подачи суспензии; 2) частоту вращения ротора; 3) диаметр сливного порога. Степень осветления фугата можно повысить, уменьшив диаметр сливного порога (увеличив длину зоны осаждения) и увеличив частоту вращения ротора. Степень просушки (влажность) осадка - увеличив диаметр сливного порога (т.е. длину зоны сушки) и частоту вращения ротора. Для достижения наибольшей чистоты фугата (минимального уноса частиц) необходимо устанавливать питающую трубу так, чтобы ввод суспензии в ротор проходил в начале зоны осаждения, т.е. на наибольшем расстоянии от окон вывода фугата. Центрифуги ОГШ предназначены для разделения суспензий с массовым содержанием твѐрдой фазы от 0,10 до 0,65 % или объѐмной концентрацией твердой фазы от 1 до 40 % при крупности частиц свыше 5 мкм и разности плотностей твердой и жидкой фаз более 0,2 кг/дм3 . Их также используют для гидравлической классификации суспензий по крупности твердых частиц. Классифицировать тяжелые материалы (различие плотностей более 2 кг/дм3 ) можно по граничному размеру частиц, равному 2 мкм. 2. Принципиальные схемы центрифуг ОГШ Несмотря на конструктивную однотипность, осадительные шнековые центрифуги имеют довольно разнообразное исполнение, зависящее от их технологического назначения и кинематической схемы. В зависимости от технологического решения машины могут иметь противоточное или прямоточное исполнение.  Рисунок 2- Принципиальные схемы прямоточных (а, б) и противоточных (в) шнековых центрифуг: 1 — шнек; 2 — ротор; 3 — подшипник; 4 — напорное устройство;5 — патрубок ввода суспензии; 6 — труба питания; I — суспензия; II — осадок; III — фугат Традиционная классическая противоточная схема (рис. 2,в), предполагает встречное движение в роторе потоков суспензии, направляемой впра- 6 во к сливным окнам, и твердой фазы, транспортируемой шнеком влево. Технологический процесс, осуществляемый по противоточной схеме, имеет существенный недостаток, заключающийся в том, что поток жидкой фазы, обладая скоростью, противоположной по направлению скорости осевших на роторе твердых частиц, способен в известной мере увлекать их за собой и ухудшать показатели разделения. Прямоточная схема (рис.2,а) лишена этого недостатка: поток суспензии в роторе движется в том же направлении, что и транспортируемый шнеком осадок, а фугат выводится через полость в барабане шнека 1 и окна ротора 2. Однако, несмотря на значительные преимущества, прямоточные центрифуги имеют и недостатки. В частности, в конструкции, показанной на рис.2,а, возможно, например, засорение сливного барабана шнека частицами, выпадающими из фугата; неизбежно снижение эффективности машины вследствие смешения фугата и суспензии через кольцевую щель между днищем ротора и шнеком. Другая прямоточная схема (рис.2,б) имеет напорное устройство 4 для вывода фугата и боковой патрубок 5 ввода суспензии, причем для восприятия радиальных усилий от давления суспензии напорное устройство снабжено подшипником 3, установленным в барабане шнека. Эта схема также несовершенна, поскольку сложна в сборке, имеет труднозащищаемый от агрессивных сред подшипник, работающий при полной угловой скорости шнека, и усложненную конструкцию бокового ввода суспензии через карман в ротор. Таким образом, прямоточные схемы нуждаются в совершенствовании, в то время как противоточная схема предельно проста и надежна. Применение прямоточных конструкций оправдано в основном для осветления низкоконцентрированных суспензий с тонкодисперсной твердой фазой или, говоря более широко, — для технологических процессов, где к чистоте фугата предъявляют повышенные требования (очистка промышленных и городских сточных вод, разделение гидроксидов металлов, производства полимеров, осветление каустической соды и растительных масел). В тех случаях, когда требуется большая производительность по осадку, а требования к чистоте фугата не очень жестки, предпочтительна противоточная схема. Четкую границу деления областей применения машин обоих типов установить трудно. В тех производствах, где недопустима аэрация фугата из – за склонности его к пенообразованию или повышенному окислению, машины снабжают напорными устройствами, использующими кинетическую энергию фугата и выводящими его из ротора под напором в замкнутую емкость. В этом случае центрифуга одновременно является своего рода насосом. На рис.2,б показана такая прямоточная схема, а на рис.2,в - противоточная. Последняя схема более проста, т.к. для подачи суспензии использована обычная питающая труба 6, а напорное устройство 4 установлено в боковом кармане ротора 2 и не нуждается в специальном подшипнике. 7 На эффективность работы установки ОГШ влияет процент содержания механических примесей в суспензии. Наиболее продуктивной считается функционирование установки при обработке исходного состава, содержащего 7-22% твердых частиц. Чем ниже доля примесей, тем менее качественно происходит разделение на фракции. Если суспензия на 23% и более состоит из твердых частиц – резко ухудшается производительность центрифуги, и возрастает риск поломки агрегата.  Рисунок 3 –центрифуга ОГШ Дисперсность состава исходного сырья влияет на качество фаз, полученных после центрифугирования. Важно, чтобы размер твердых частиц в суспензии имел больший диаметр, чем допустимый для отведения в осадок, что определяется крупностью разделения. На производительность центрифуги ОГШ влияет наполненность установки исходным сырьем. Наиболее продуктивной будет работа при содержании в барабане 50-60% суспензии от его номинального объема. 3 Преимущества центрифуг ОГШ К преимуществам центрифуг ОГШ, относятся: процесс обработки сырья происходит закрыто в барабане установки; установка может эксплуатироваться непрерывно; возможна установка центрифуги ОГШ в автоматизированную производственную линию и управление ею удаленно; узлы и детали установки выполнены из качественных, износостойких, устойчивых к воздействию коррозии материалов; комплектующие и запасные части на центрифуги имеются на складах производителя; производитель установок типа ОГШ предлагает их качественное сервисное обслуживание. 4 Безопасная эксплуатация центрифуги Эксплуатация центрифуг должна осуществляться в соответствии с технической документацией завода-изготовителя. Перед пуском центрифуги необходимо тщательно проверить целостность и прочность крепления корзин. Запрещается: запускать центрифугу в работу с неравномерной загрузкой корзин; во время работы открывать крышки над ротором, работать без ограждения привода, надевать, снимать, поправлять приводной ремень. Разгрузку центрифуги можно производить только после ее остановки. Вращающиеся элементы привода, вибропривода, маслонасоса, представляющие опасность для обслуживающего персонала, должны иметь защитные ограждения. Должна быть блокировка на пуск при снятом ограждении. Запрещается: а) подавать нагрузку до набора ротором номинальной скорости вращения; б) передавать управление центрифуги посторонним лицам; в) производить ремонт центрифуги во время ее работы как на холостом ходу, так и под нагрузкой. Отключение центрифуги под нагрузкой допускается только в аварийной ситуации: а) при поломке узлов центрифуги; б) при поломке или остановке аппаратов за центрифугой; в) при необходимости предотвращения аварии или несчастного случая. 4 Расчеты Составить математическую модель аппарата, определить его фактическую производительность и количество центрифуг, необходимое для разделения заданного количества обрабатываемой суспензии.

Решение Представим данные в виде: - исходные параметры  , ,  , ,  , ,  , ,  , , - физико-химические свойства жидкой фазы (  , ,  , ,  при температуре 25ºС) при температуре 25ºС) - физико-химические свойства твердой фазы суспензии, (  ) )- технические характеристики аппарата из приложения 8 (  , ,  , ,  ), длину корпуса принять ), длину корпуса принять  . . - коэффициенты к расчету фактической производительности для осадительных центрифуг:  , ,  , ,  , ,  . . Далее рассчитывается индекс производительности центрифуги:  , м2. , м2.Для определения скорости осаждения частиц твердой фазы необходимо вычислить критерии Архимеда  и Рейнольдса и Рейнольдса  : : . .При ламинарном режиме осаждения  и скорость осаждения частиц эквивалентного диаметра составляет: и скорость осаждения частиц эквивалентного диаметра составляет: , м/с. , м/с.В случае турбулентного режима движения скорость осаждения рассчитывается другими способами [16, 28, 29, 37, 40]. Для угловатых частиц действительная скорость осаждения:  . .Теоретическая производительность центрифуги определяется по формуле:  , м3/с. , м3/с.Фактическая производительность центрифуги  зависит от показателя эффективности работы центрифуги зависит от показателя эффективности работы центрифуги  . Для определения данного показателя необходимо вычислить значения критериев Фруда . Для определения данного показателя необходимо вычислить значения критериев Фруда  и и  для жидкости в барабане: для жидкости в барабане: , , , , , м3/с. , м3/с.Необходимое количество аппаратов для обеспечения заданной производительности:  , шт. , шт.Последовательность расчета представлена на блок-схеме (рис.1).    Список использованных источников 1. Закгейм А.Ю. Введение в моделирование химико-технологических процессов. М.: Химия, 1982. 288с. 2. Расчет и конструирование основного оборудования отрасли: учебное пособие / В.М. Беляев, В.М. Миронов. – Томск: Изд-во Томского политехнического университета, 2009. – 288 с. 3. Янчуковская Е.В. Математическое моделирование химико-технологических процессов и аппаратов. Иркутск: Изд-во ИрГТУ, 2008. 250 с. 4. Леонтьева А.И. Оборудование химических производств. - М.: КолосС, 2008.-479 с. 5. Лукьяненко В.М., Таранец А.В. Центрифуги: справ. изд. – М.: Химия, 1988. – 384 с. 6. Промышленные центрифуги. Каталог.- М.: ЦИНТИхимнефтемаш, 1971. 4. Соколов В.И., Шкоропад Д.Е. Автоматические и непрерывно действующие центрифуги. М.: Машгиз, 1954.- 343 с. 7. Файнерман И.А. Расчѐт и конструирование шнековых центрифуг. - М.: Машиностроение, 1981. - 133 с. 8. Расчѐт и конструирование машин и аппаратов химических производств. Примеры и задачи/ под ред. М.Ф. Михалѐв. - Л.: Машиностроение, 1984. 9. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчѐта химической аппаратуры: справочник.-М.: Альянс, 2011. 10. Козулин Н.А., Соколов В.Н., Шапиро А.Я. Примеры и задачи по курсу Оборудование заводов х | ||||||||||||