Диплом 23.04. (1 часть) (актуальная). Исследование безотказности форсунки высокофорсированного дизельного двигателя, разрабатываемой в процессе импортозамещения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

2.2 Расчет безотказности разрабатываемой форсунки Основные допущения, применяемые при расчете: - расчет показателей безотказности проводится на основе экспоненциального закона распределения вероятности отказов, в соответствии с СТ ЦКБА 008 [22] - в виду того, что в ТЗ требования к безотказности изделия заданы на один час наработки, то полное время работы агрегата принимается равным один час; - вероятности отказов, представленные в таблице 3 заданы в соответствии с требованиями ТЗ на разработку форсунки для дизельного двигателя; Таблица 3 – Вероятность отказов заданная в ТЗ

Продолжение таблицы 3

- время работы под нагрузкой элементов, формирующих отказ, принимается равным 1 час, время работы без нагрузки равно нулю:   - коэффициент увеличения интенсивности отказов является справочной величиной и соответствует следующим значениям:   С  хема, используемая при расчете изделия представлена на рисунке 11. Рисунок 11 – Схема отказа Отказ R21-23 возникает при выходе из строя любого из элементов: R31, R33, R35, R36, R38 или при выходе из строя всех элементов входящих в систему: R32, R34, R37. Отказ R25 формируется при отказе элементов R36, R38. Причинами вызывающими возникновение отказов R21-23,25 могут быть следующие явления: - отсутствие возможности регулирования топливоподачи; - течь топлива по корпусу форсунки, - повышенные утечки топлива в дренаж; - снижение давления начала впрыскивания, - выброс выхлопных газов из стакана головки блока цилиндров. Основные неисправности форсунки, способствующие указанным явлениям предствлены в таблице 4. Таблица 4 – Характерные отказы форсунки приводящие к отказам R21-23, 25

Продолжение таблицы 4

Элементы изделия, участвующие в расчете, представлены на рисунке 12 с обозначениями согласно схеме отказа.  1 – игла распылителя (R31), 2 – шайба распылителя (R32), 3 – пара трения (R33), 4 – пружина (R34), 5 – запорный узел (R35), 6 – контакты электропитания (R36) 7 – резьбовое соединение (R37), 8 – катушка электромагнита (R38), Рисунок 12 – Общий вид и составляющие элементы изделия. Интенсивности отказов для элементов: шайба распылителя (R32), пара трения (R33), контакты электропитания (R36), резьбовое соединение (R37), катушка (R38), установлены в соответствии с СТ ЦКБА 008 [22]. В связи с тем, что в СТ ЦКБА 008 [22] отсутствуют данные по интенсивности отказов для пружины (R33), то значения для указанной составной части изделия приняты в соответствии со справочными данными по условиям эксплуатации и характеристикам надежности [21]. Значения интенсивности отказов рассчитываемых элементов указаны в таблице 5. Таблица 5 – Средняя статистическая вероятность отказов

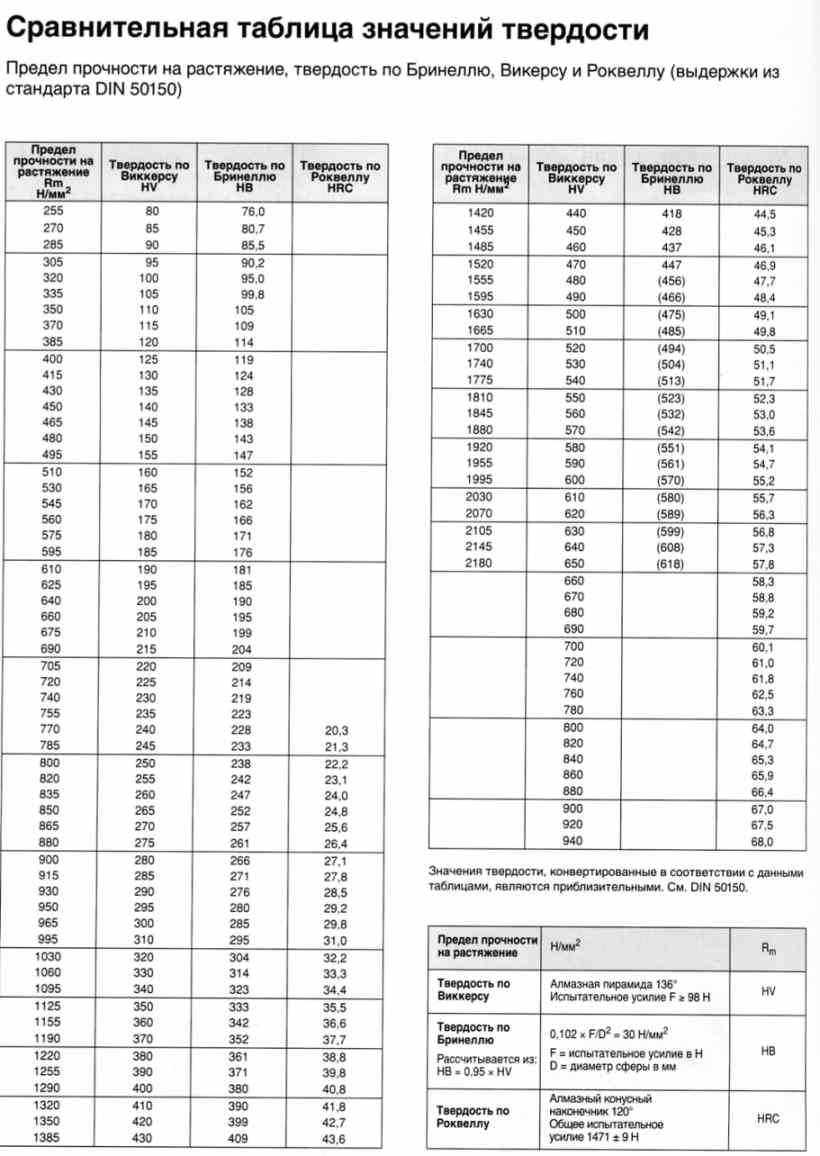

Информация о надежности узлов R31 и R35 отсутствует, в связи с этим вероятность безотказной работы данных элементов рассчитывается с помощью модели не превышения типа «нагрузка-прочность» по формуле (2.8):  (2.8) (2.8)где F (…) –функция нормального закона распределения; φi – коэффициент запаса прочности; KRI, KSI – коэффициенты вариации (принимаются равными KRI=0,06, KSI=0,2). Коэффициент запаса прочности определяется по формуле (2.9):   (2.9) (2.9)где MRI – предел текучести металла; MSI–максимальное расчетное напряжение. Запорный узел R35 представляет собой стальной шарик, изготавливаемый по ГОСТ 3722 [24] диаметром 1,3 мм со степенью точности G3. Минимальное значение твердости шарика после термической обработки, в соответствии с указанным размером, составляет 63 HRC по Роквеллу. Для определения предела прочности данного элемента необходимо воспользоваться сравнительной таблицей значений твердости, представленной на рисунке 13.  Рисунок 13 – Сравнительная таблица значений твердости Для расчета принято максимальное значение предела прочности, указанное выдержке из стандарта, равное 2180 Н/мм2 (2180 МПа), при твердости 57,8 HRC (618 HB по Бринеллю). Предел текучести MRI вычисляется по формуле (2.10), согласно данным [25]:  (2.10) (2.10)где HB–твердость по Бринеллю, МПа.  , МПа , МПаВ качестве максимального расчетного напряжения, воздействующего на узлы R31, R35 принято максимальное давление топлива в системе MSI = 200 МПа. Таким образом коэффициент запаса прочности для узла R35 равен:  Вероятность безотказной работы запорного узла(R35):  Игла распылителя (R31) изготовлена из стали Р6М5 ГОСТ 19265, согласно данным ГСССД 9 [26] предел текучести данной марки в состоянии поставки при комнатной температуре составляет 490 МПа. Следовательно, коэффициент запаса прочности для иглы распылителя (R31) равен:  Вероятность безотказной работы иглы распылителя (R31):  Интенсивность отказов для эля элементов (R31), (R35) определяется по формуле (2.11):  (2.11) (2.11) Пересчет справочных данных о средней статистической интенсивности отказов таблицы 4 в интенсивность отказов с учетом нагрузки проводится по формуле (2.1). Результаты поэлементного расчета интенсивности отказов с учетом нагрузки и количества однотипных элементов приведены в таблице 6. Таблица 6 – Расчет интенсивности отказов с учетом нагрузки и количества однотипных элементов

Суммарная интенсивность отказов  рассчитываемая по формуле (2.2) для нагруженных элементов составляет: рассчитываемая по формуле (2.2) для нагруженных элементов составляет: Наработка на отказ для применяемой экспоненциальной формы вероятности безотказной работы вычисляемая по формуле (2.4) составляет:  Вероятность безотказной работы в течение 1 часа для единичного элемента, находящегося под постоянной нагрузкой, вычисляется по формуле (2.3). Результаты расчета вероятности безотказной работы для единичных элементов приведены в таблице 7. Таблица 7 – Расчет вероятности безотказной работы на время 1 час

Вероятность P21-23 безотказной работы в течение 1 часа для отказов R21-23 вычисляется по формуле (2.5) для последовательно-параллельного соединения:  Вероятность P25 безотказной работы в течение 1 часа для отказа R25 вычисляется по формуле (2.6) для последовательного соединения:  Вероятность отказа за наработку 1 час вычисляется по формуле (2.7):   | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||