Диплом 23.04. (1 часть) (актуальная). Исследование безотказности форсунки высокофорсированного дизельного двигателя, разрабатываемой в процессе импортозамещения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

2.2.1 Результаты расчета Суммарная вероятность отказов, заданная в ТЗ на разработку изделия, и вероятность, полученная расчетным путем указаны в таблице 8. Таблица 8 – Анализ полученных результатов

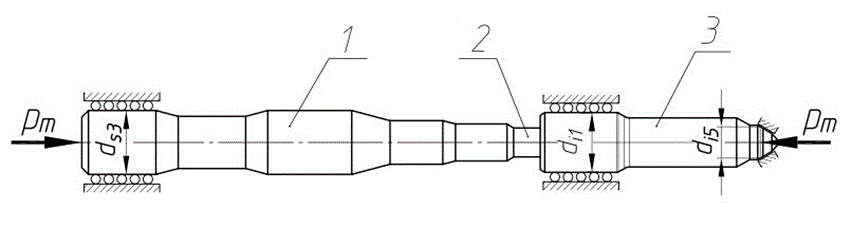

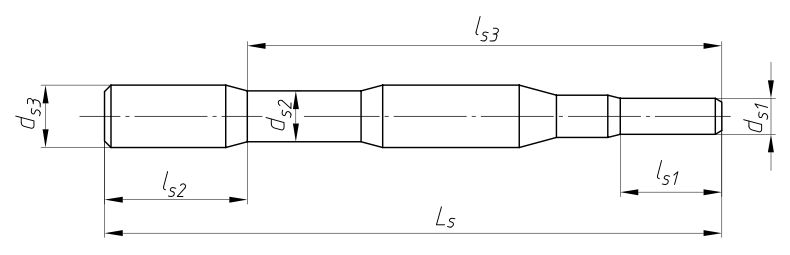

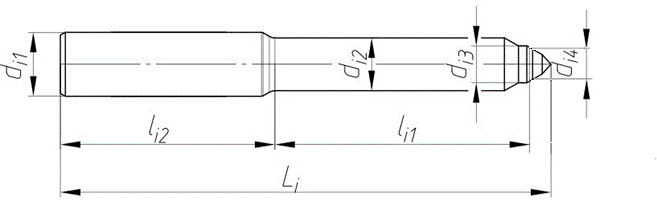

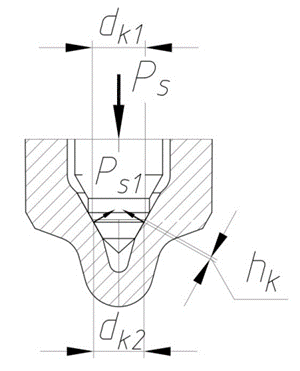

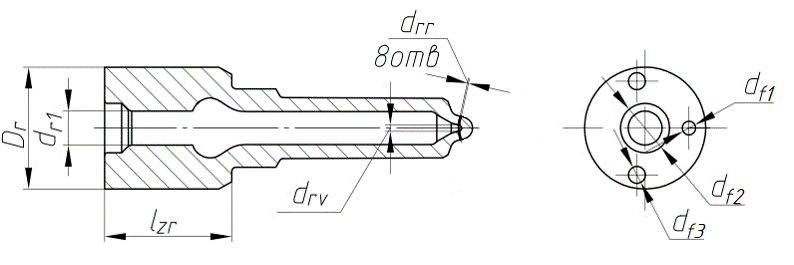

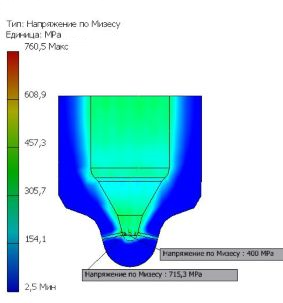

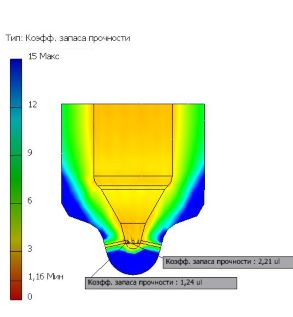

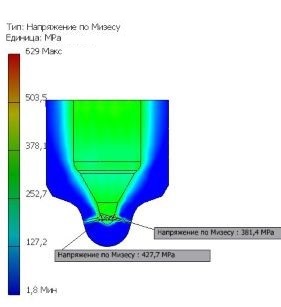

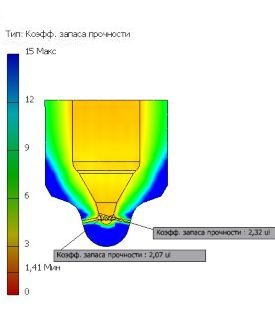

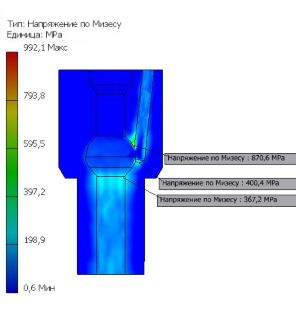

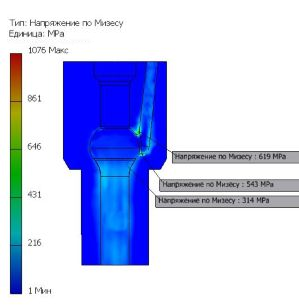

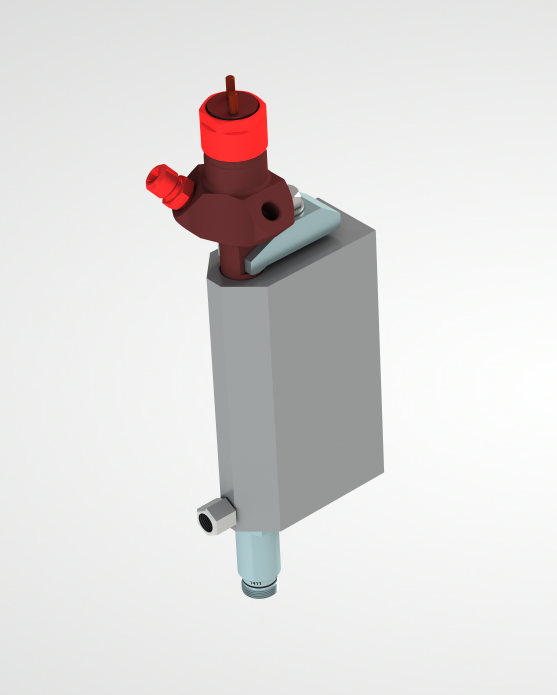

Сопоставив полученные результаты с требованиями, заданными в ТЗ, сделаны следующие выводы: - разработанная конструкция форсунки удовлетворяет требованиям безотказности, заданным в ТЗ; - недостатки конструкции, оказывающие влияние на работоспособность изделия не выявлены; - элементами, лимитирующими надежность изделия, являются прецизионные пары игла-корпус распылителя и поршень-клапан, интенсивность отказов под нагрузкой данных элементов составила 0,52∙10-6; - в целях повышения надежности и проверки работоспособности разрабатываемой форсунки провести прочностной расчет элементов: поршень, игла распылителя и корпус распылителя Также следует отметить, что повышение безотказности форсунки возможно путем нанесения покрытия DLC (алмазоподобное покрытие) на контактные поверхности элементов: поршня, клапана и иглы распылителя. Выполнение данного мероприятия позволит увеличить твердость, износостойкость материала, снизить коэффициент трения, что значительно увеличит срок службы самого изделия. Данные, полученные при расчете, подтверждают уровень надежности изделия, что обеспечивает возможность перехода к следующему этапу отработки. 2.3 Расчет элементов, лимитирующих надежность форсунки Цель расчета – проверка узлов форсунки (наиболее подверженных отказам) на работоспособность и надежность, а также выявление мероприятий, направленных на повышение надежности всех узлов и деталей форсунки. Основанием для расчета являются рабочие чертежи деталей форсунки, а также внешние нагрузки возникающие при работе форсунки в составе двигателя. Расчет форсунки на стадии проектирования является предварительным и после уточнения всех силовых параметров и нагрузок, возникающих в эксплуатации, необходимо провести уточненный расчет некоторых деталей. 2.3.1 Расчет поршня и иглы распылителя на прочность Для расчета элементов на прочность необходимо определить нагрузки, действующие на поршень и иглу распылителя. Внешние нагрузки, приложенные к поршню и игле распылителя представлены на рисунке 13  1 – поршень, 2 – втулка, 3 – игла распылителя Рисунок 13 – Система поршень – игла распылителя Усилие Psдействующее на поршень и иглу распылителя рассчитывается по формуле (2.12):  (2.12) (2.12)где pm = 2000 кгс/см2– максимальное давление топлива; ds3 = 0,43 см – диаметр верхней части поршня; di1 = 0,4 см – диаметр верхней части иглы распылителя; di5 = 0,21 см – диаметр опорной площадки иглы распылителя.  кг кгДанная нагрузка Ps = 108 кг будет учитываться при расчете поршня и иглы распылителя Проведем проверку поршня, представленного на рисунке 14, на устойчивость и сжатие.  Рисунок 14 – Поршень форсунки Поршень изготавливается из материала Р6М5 ГОСТ 19265, имеющего следующие физико-механические характеристики: σb =8700 кгс/см2 – предел прочности на разрыв; σt = 5000 кгс/см2 – предел текучести; ν = 0,29 – коэффициент Пуассона; [σ]sg = 3500 кгс/см2 – допустимое напряжение сжатия; [σ]sm = 2000 кгс/см2 – допустимое напряжение смятия на опорной поверхности; [σ]k = 15000 кгс/см2 – допустимое контактное напряжение. Расчет на сжатие ведется по следующей формуле (2.13):  (2.13) (2.13)где ds1 = 0,247 см – диаметр нижней части поршня.  кгс/см2 кгс/см2 Условие прочности выполнено. Для расчета поршня на устойчивость используется расчетная схема с шарнирным закреплением с обеих концов, представленная на рисунке 15.  Рисунок 15 – Расчетная схема поршня Запас устойчивости от продольного изгиба рассчитывается по формуле Эйлера (2.14):  (2.14) (2.14)где Е = 2,1∙106 – модуль упругости 1-го рода; Is = момент инерции поперечного сечения; μ = 1 – коэффициент приведения длины поршня; ls3 = 11 см – изгибаемая длина поршня. Момент инерции Is, см4, поперечного сечения поршня вычисляется по формуле (2.15):  (2.15) (2.15)Где ds2 = 0,35 – средний диаметр поршня.   Коэффициент запаса устойчивости для сталей [n]y=1,8...3.  Условие устойчивости выполнено. Иглу распылителя проверяют по удельной нагрузке между запирающим конусом иглы и корпусом распылителя , по удельной нагрузке на опорной торцевой поверхности иглы при ее полном ходе и по напряжению смятия в торцевом сопряжении иглы с поршнем. Данные для расчета иглы распылителя представлены на рисунке 16.  Рисунок 16 – Игла распылителя Игла распылителя изготавливается из стали марки Р6М5 ГОСТ 19265, физико-механические характеристики материала указаны выше (при расчете поршня на прочность). Для определения нагрузки, возникающей на запирающем конусе, рассмотрим схему, представленную на рисунке 17.  Рисунок 17 – Нагрузка на носик распылителя Нагрузка, действующая на боковую поверхность седла распылителя равна:  кг кгУдельное давление σk кг/см2, воздействующее на боковые поверхности конуса носика распылителя определяется по формуле (2.16):  (2.16) (2.16)где hk = 0,03 высота конуса, образующего контакт; dk1 = 0,2 – диаметр нижней части конуса поверхности контакта; dk2 = 0,165 – диаметр верхней части конуса поверхности контакта.  кгс/см2 кгс/см2 Условие прочности выполнено. Напряжение сжатия σsg, кг/см2 в тонком сечении иглы:  кгс/см2 кгс/см2 Условие прочности выполнено. Контактное напряжение σkt, кг/см2 на торце иглы:  кгс/см2 кгс/см2 Условие прочности выполнено. 2.3.2 Расчет распылителя на прочность Корпус распылителя рассчитывается от действия давления топлива в топливоподающем канале, кармане, носике распылителя и в распыливающих каналах, а также от действия усилия со стороны гайки распылителя, возникающей на торце корпуса распылителя. Расчетная схема корпуса распылителя представлена на рисунке 18  Рисунок 18 – Корпус распылителя Распылитель изготавливается из стали марки 18Х2Н4МА ГОСТ 4543 и имеет следующие физико-механические характеристики: σb =11523 кг/см2 – предел прочности на разрыв; σt = 8515 кгс/см2 – предел текучести; ν = 0,29 – коэффициент Пуассона; Е = 2,1∙106 – модуль упругости 1-го рода; [σ]rr = 1000 кгс/см2 – допустимое напряжение сжатия. Деформация корпуса распылителя δr, от усилия затяжки гайки форсунки определяется по следующей зависимости (2.17):  (2.17) (2.17)где q= 4000 кгс/см2 удельное давление на торце распылителя, обеспечивающее уплотнение канала высокого давления; Fr– площадь контактной части корпуса распылителя см2; Fzr – площадь зажимаемой части распылителя, см2; lzr – длина зажимаемой части, см. Площадь контактной части корпуса Fr,рассчитывается по формуле (2.18):  (2.18) (2.18)где Dr = 1,43 см – наружный диаметр распылителя; df2 = 0,58 см – внутренний диаметр распылителя; df3 = 0,2 см – диаметр под штифты; df1 = 0,16 см – диаметр топливного кана.  см2 см2Площадь зажимаемой части распылителя Frz,рассчитывается по формуле (2.19):  (2.19) (2.19)где dr1 = 0,4 см – диаметр отверстия под иглу распылителя.  Тогда деформация корпуса распылителя δr, от усилия затяжки составляет:  см = 24,1 мкм см = 24,1 мкмНапряжение разрыва корпуса распылителя в месте распыливающих каналов определяется по формуле (2.20):  (2.20) (2.20)где drv = 0,121 см – диаметр колодца распылителя; ir = 8 – количество распыливающих каналов; drr = 0,013 – диаметр распыливающего канала; lrp = 1,04 – длина распыливающего канала; drn = 0,7 – диаметр наружной части носика распылителя.  кгс/см2 кгс/см2 Условие прочности выполнено. 2.3.3 Расчет НДС корпуса распылителя МКЭ Так как предварительный прочностной расчет не дает полного представления влияния конструктивных факторов на величину действующего напряжения, необходимо провести более детальный расчет носика распылителя МКЭ. Выполним два варианта расчета: - в первом варианте рассмотрим носик распылителя, в котором отсутствует радиус закругления на внутренней поверхности топливного канала; - во втором варианте проведем расчет с конструктивными изменениями, путем введения радиуса закругления равного 0,2 мм в месте пересечения каналов. Граничные условия назначим аналогичные условиям закрепления корпуса распылителя в форсунке. Механические свойства материала примем как в предварительном расчете. В результате расчета получим картину НДС, представленную на рисунке 19, определим значение коэффициента запаса прочности согласно рисунку 20.  Рисунок 19 – НДС носика распылителя  Рисунок 20 – Коэффициент запаса прочности носика распылителя Как видно из расчета максимальное напряжение возникает в зоне пересечения каналов внутри носика и составляет 7150 кгс/см2 , при этом минимальный коэффициент запаса прочности по текучести равен 1,24. Результаты расчета с конструктивными изменениями (введен радиус закругления в месте пересечения каналов) представлены на рисунках 21 и 22.  Рисунок 21 – НДС носика распылителя (с конструктивными изменениями)  Рисунок 22 – Коэффициент запаса прочности носика распылителя (с конструктивными изменениями) После внесения конструктивных изменений полученное значение напряжений в рассматриваемом сечении составляет 4280 кгс/см2, коэффициента запаса прочности равен 2,1. Таким образом данные мероприятия позволили понизить уровень напряжений в проблемном месте на 40%. По аналогии с расчетом носика распылителя, рассмотрим степень влияния радиуса закругления на внутреннюю полость корпуса распылителя (карман). Полученные данные представлены на рисунках 23 и 24.  Рисунок 23 – Расчет кармана распылителя  Рисунок 24 – Расчет кармана распылителя с измененной конструкцией Из расчета видно, что введенные радиусы закругления на внутренних полостях кармана распылителя уменьшают концентрацию напряжений, что приводит к снижению уровня напряжений на 30%. 2.3.4 Выводы по результатам расчетам на прочность На основании проведенных расчетов можно сделать следующий вывод: - на стадии проектирования, данная форсунка имеет достаточный запас прочности и надежности по основным узлам. При получении более полной информации о характере и величинах действующих нагрузок, полученных по результатам испытаний и из опыта эксплуатации, необходимо провести дополнительный расчет элементов деталей форсунки. - расчет на прочность и устойчивость отдельных деталей форсунки, показывает, что расчитанные детали находятся в равнонагруженном состоянии и имеют минимальный запас прочности и устойчивости, дальнейшее увеличение давления впрыска потребует дополнительных мероприятий для увеличения прочности и устойчивости деталей. Оптимальное рабочее давление форсунки 1600 кгс/см2. По результатам расчета корпуса распылителя можно предложить следующие рекомендации: - необходимо ввести закругление острых кромок на распыливающих каналах в носике распылителя для уменьшения уровня нагруженности распылителя. - необходимо ввести закругления на внутренних поверхностях кармана и топливоподводящего отверстия в месте стыковки с карманом, для уменьшения концентрации напряжения.  |